1

(21)4332613/23-26

(22)25.11.87 i (46) 30.04.90. Бюл. № 16

(72) А.А.Черноземов

(53)621.59 (088.8)

(56)Патент США № 3708133, кл. В 65 Н 81/00, 1973.

(54)СПОСОБ НАНЕСЕНИЯ ВАКУУШО-МНОГО- СЛОЙНОЙ ТЕПЛОИЗОЛЯЦИИ

(57)Изобретение относится к технологии монтажа теплоизоляции на цилиндрических сосудах с криволинейными днищами, предназначенных для хранения и транспортировки сжиженных газов с низкой температурой кипения. Целью изобретения является расширение технологических возможностей орбитальной намотки теплоизоляции.

Для этого на объемный шаблон, имеющий форму укороченного сосуда, закрепленный неподвижно на оси, установленной с возможностью вращения в опорах устройства диагональной намотки, наносят экранные и прокладочные полосы. Последние намотаны на катушки, размещенные на орбитальном колесе. После намотки изоляцию разделяют на две половины,, предварительно скрепив их по- лосс швами. Половины разделяют пос- слойно ступенчато с образованием лепестков Затем половины снимают с шаблона и надевают на днища сосуда, после чего сопрягают с изоляцией боковой поверхности сосуда, последовательным перекрытием ступеней изоляции днищ, образуемой спиральной намоткой. 4 ил.

Q

SS

ся

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения вакуумно-многослойной теплоизоляции | 1989 |

|

SU1702076A1 |

| Способ нанесения экранно-вакуумной теплоизоляции на криогенную емкость | 2023 |

|

RU2810802C1 |

| Способ нанесения вакуумно-многослойной теплоизоляции | 1972 |

|

SU504908A1 |

| Способ нанесения экранно-вакуумной теплоизоляции на расширительный цилиндр холодильной газовой машины | 1978 |

|

SU1206575A1 |

| Теплозащитное покрытие криогенных трубопроводов | 1988 |

|

SU1536156A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ РУКАВОВ ИЗ МИНЕРАЛЬНОЙ ВАТЫ | 2004 |

|

RU2335690C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2013 |

|

RU2533603C1 |

| СПОСОБ НАНЕСЕНИЯ ВАКУУМНО-МНОГОСЛОЙНОЙИЗОЛЯЦИИ | 1971 |

|

SU298790A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

Изобретение относится к технологии монтажа теплоизоляции на цилиндрических сосудах с криволинейными днищами, предназначенных для хранения и транспортировки сжиженных газов с низкой температурой кипения. Целью изобретения является расширение технологических возможностей орбитальной намотки теплоизоляции. Для этого на объемный шаблон, имеющий форму укороченного сосуда, закрепленный неподвижно на оси, установленной с возможностью вращения в опорах устройства диагональной намотки, наносят экранные и прокладочные полосы. Последние намотаны на катушки, размещенные на орбитальном колесе. После намотки изоляцию разделяют на две половины, предварительно скрепив их полосы швами. Половины разделяют послойно ступенчато с образованием лепестков. Затем половины снимают с шаблона и надевают на днище сосуда, после чего сопрягают с изоляцией боковой поверхности сосуда, последовательным перекрытием ступеней изоляции днищ, образуемой спиральной намоткой. 4 ил.

Изобретение относится к технологиям монтажа теплоизоляции на цилиндрических сосудах с криволинейными днищами, предназначенными для хранения и транспортировки сжиженных газов с низкой температурой кипения.

Целью изобретения является расширение технологических возможностей за счет обеспечения эффективной изоляции крупногабаритных сосудов.

Способ заключается в следующем.

Изоляцию днищ изготавливают диагональной намоткой полос на объемный шаблон, имеющий форму укороченного сосуда.

При диагональной накотке предельный габарит изолируемого сосуда определяется диаметром орбитального

колеса, осуществляющего круговое перемещение катушек с лентами относительно сосуда. Как правило, им является его длина. В нашем случае длина объемного шаблона значительно меньше предельного габарита, но зато диаметр может достигать его величины. А это позволяет изготавливать изоляцию днищ для сосудов,например,до 4,5м вместо 1,5 м на установке,имеющей диаметр орбитального колеса 6,м.

После намотки изоляцию разделяют по периметру цилиндра на две части, предварительно скрепив между собой полосы каждой половины.

Таким образом, использовав установку механизированной диагональной намотки многослойной изоляции, одноел

с о

00 Ф

временно получают изоляцию для двух Днищ сосуда. Для того, чтобы полосы йе распадались, после разрезки их Предварительно скрепляют между собой, Например прошивают нитками из стекловолокна по периметру цилиндра парал- л ельно линии разреза или склеивают во время намотки. Разделенные половины снимают с шаблона, надевают на дйища и закрепляют, после чего сопря- гЈют с изоляцией цилиндра сосуда. Ери этом отпадает необходимость в выкраивании дисков для днищ, улучша- проницаемость изоляции по воз- дУ -су, обеспечивается желаемая ее плотность, выравнивается толщина на днищах и цилиндрической части сосуда. Последнее может быть достигнуто при последовательной подкладке лепестков изоляции днищ под наматываемую спи- р льную изоляцию цилиндра, сосуда. Лепестки изоляции днищ образуются при разделении полос половин.„Половины разделяют послойно, последовательно увеличивая длину лепестков от верхнего слоя к нижнему.

При спиральной намотке изоляции цилиндрической части кольцевые края каждого последующего слоя смещают к периферии, одновременно перекрывая следующий слой лепестков изоляции днищ и образовавшиеся перед этим . При такой разрезке можно получить нужное количество слоев с тре- длиной ступеней без предварительного раскраивания лент изоляции пф длине.

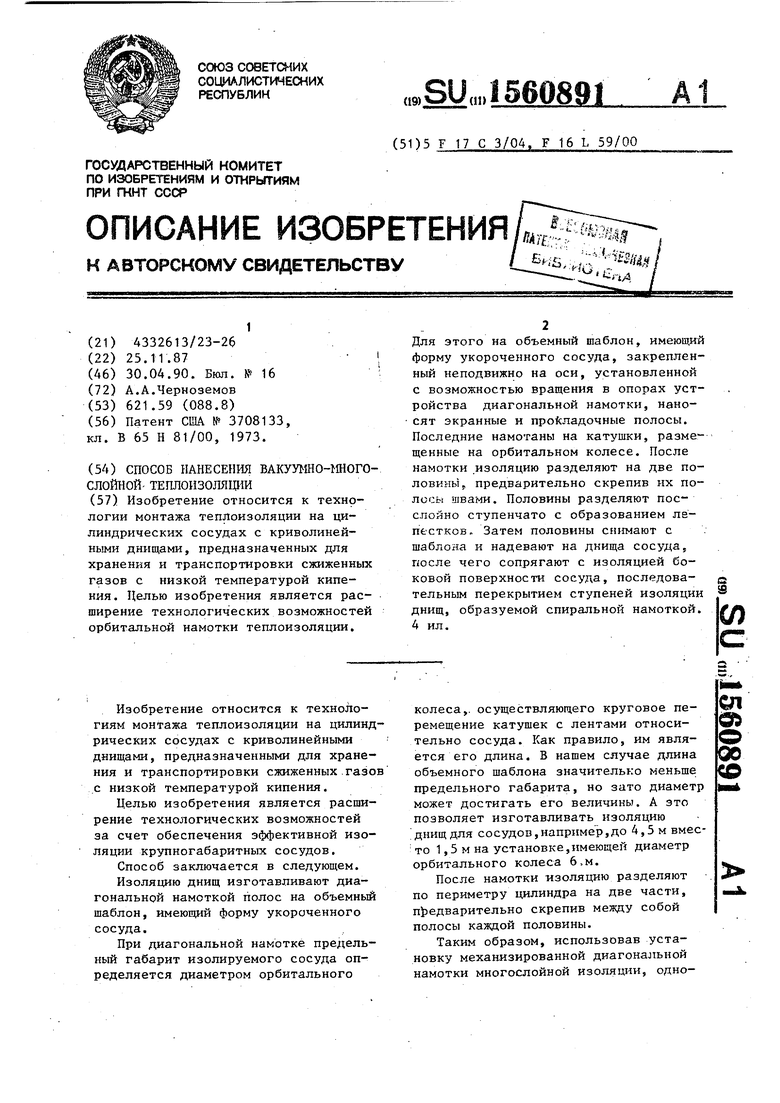

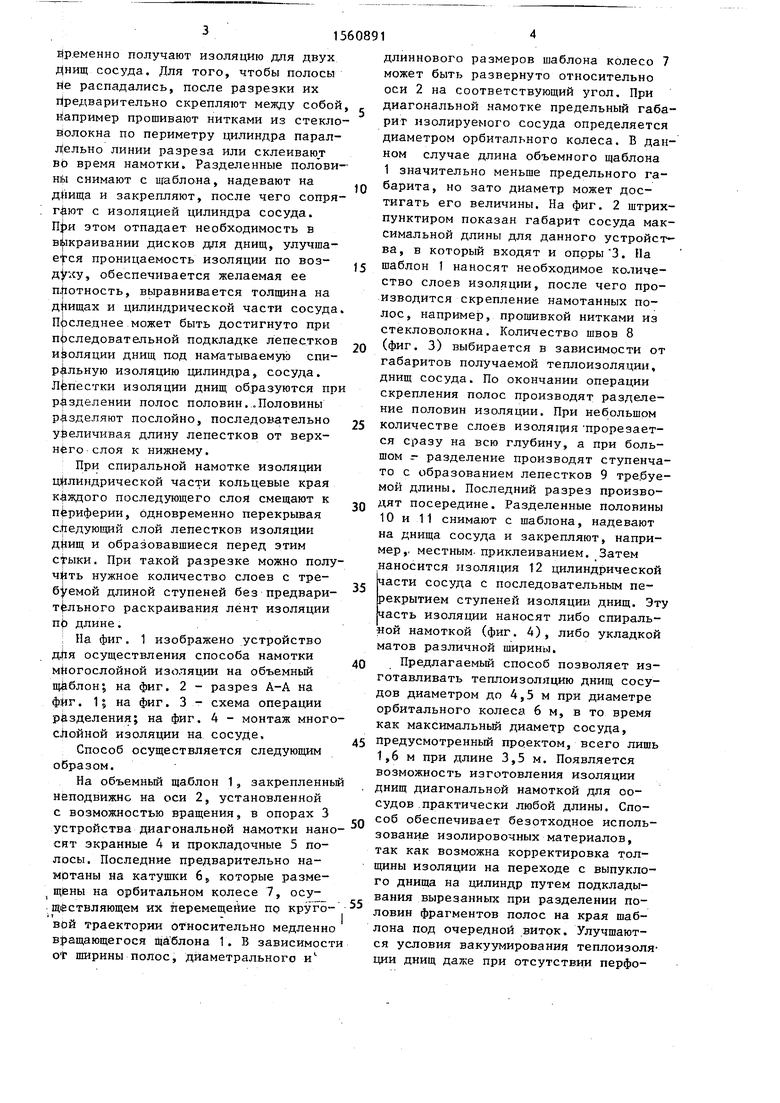

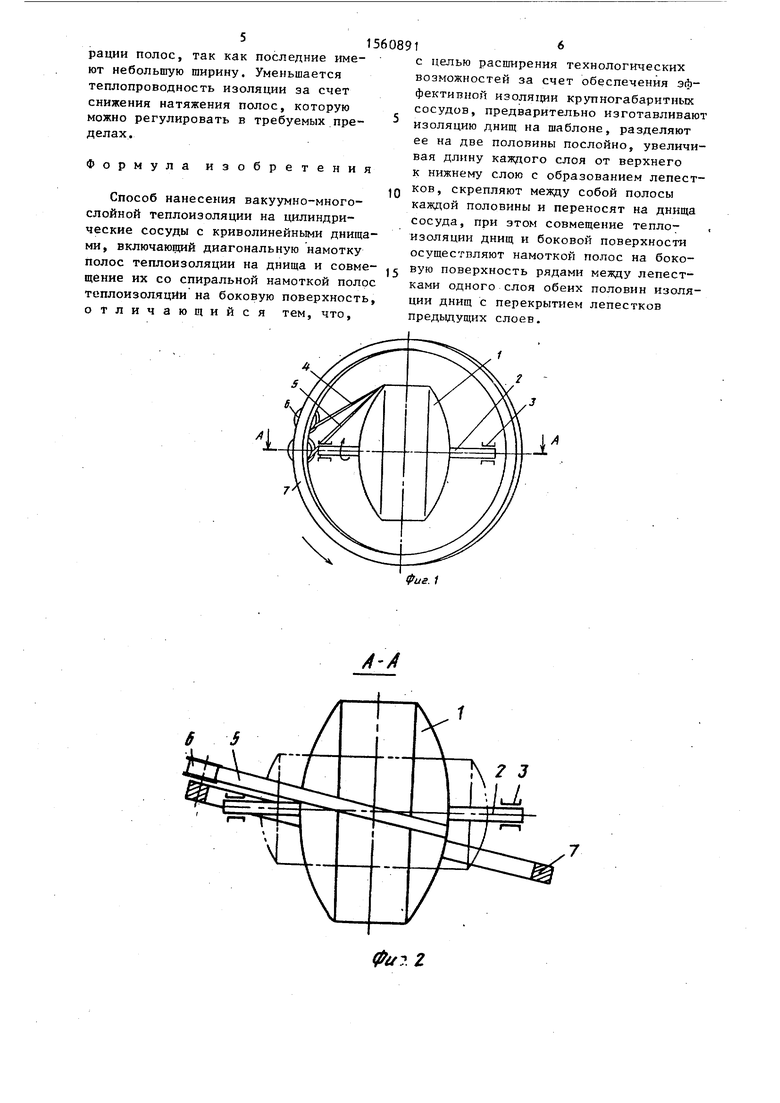

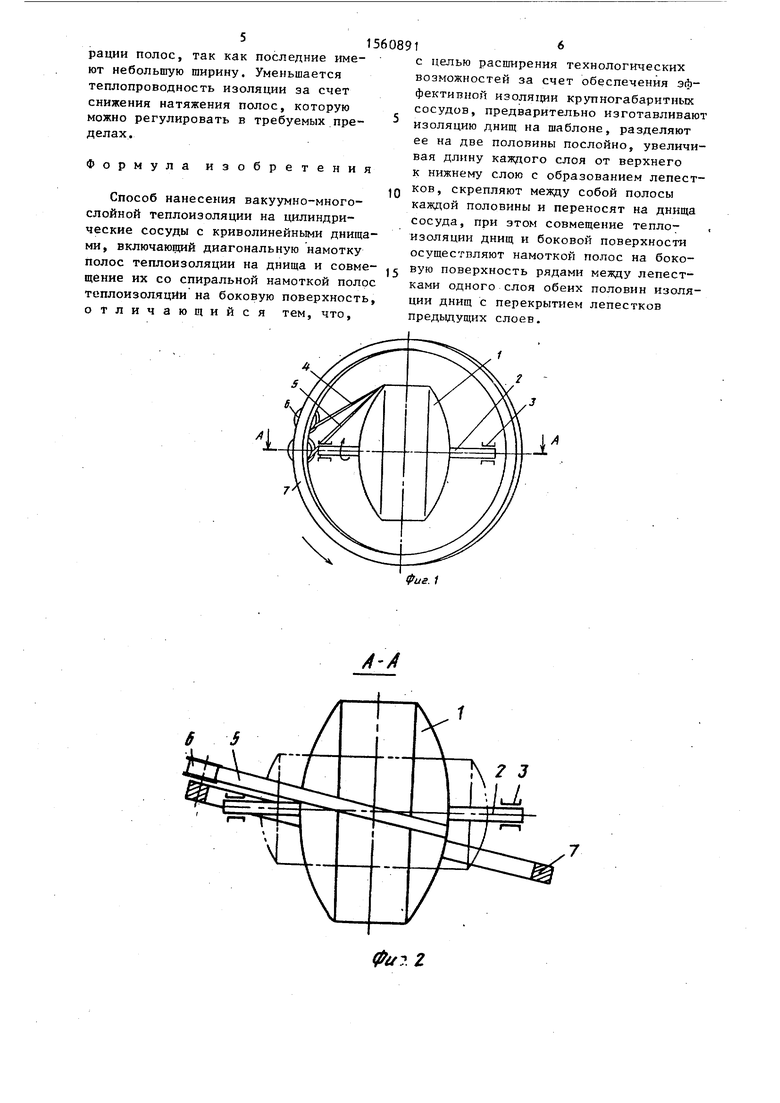

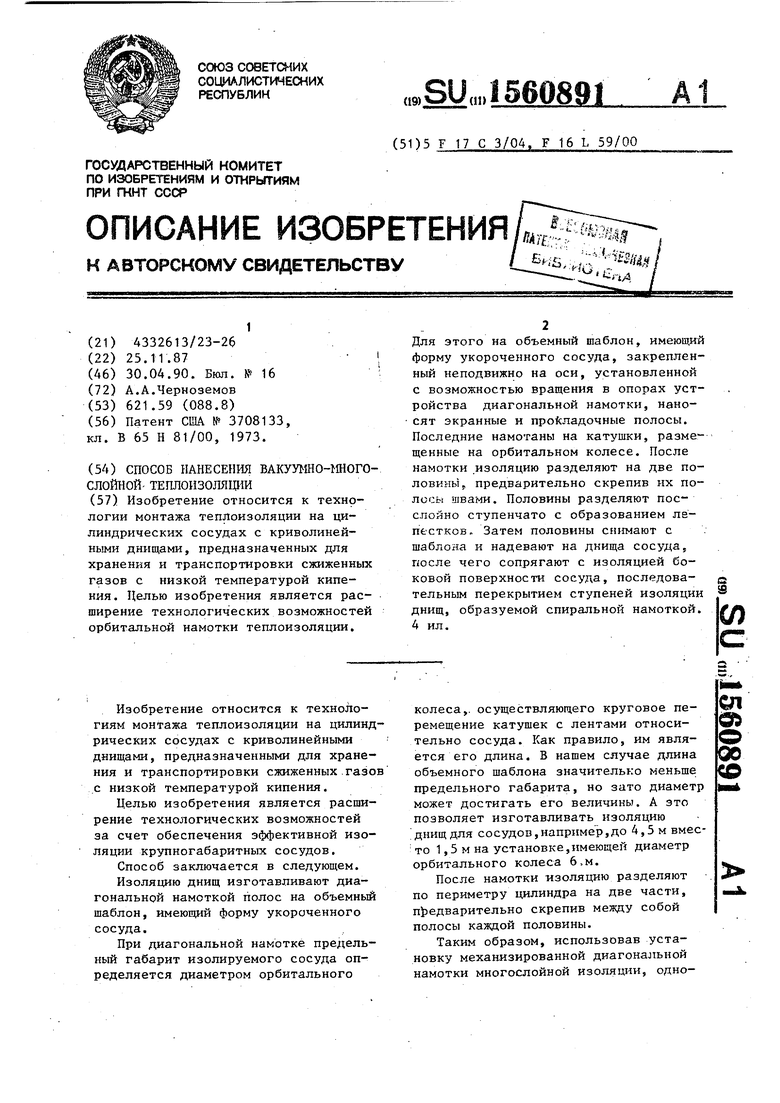

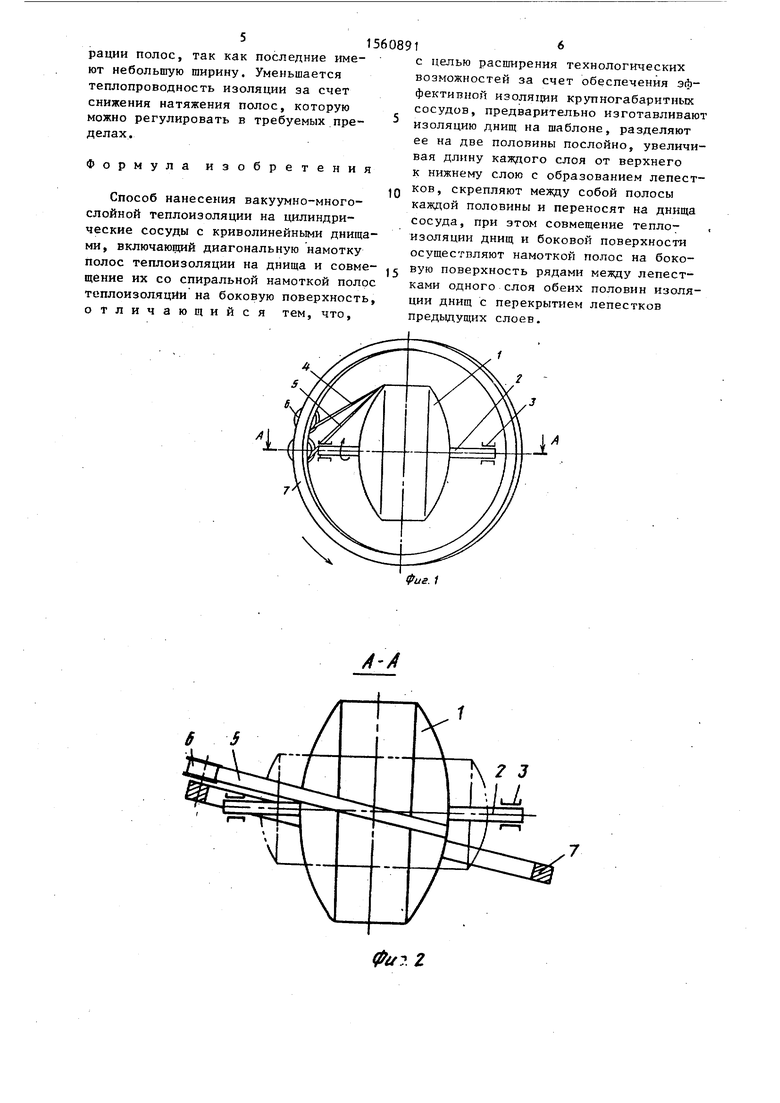

На фиг. 1 изображено устройство для осуществления способа намотки многослойной изоляции на объемный шаблон; на фиг. 2 - разрез А-А на ф#г. 1; на фиг. 3 - схема операции р&зделения; на фиг. 4 - монтаж многослойной изоляции на сосуде.

Способ осуществляется следующим образом.

На объемный щаблон 1, закрепленный неподвижно на оси 2, установленной с возможностью вращения, в опорах 3 устройства диагональной намотки нано сят экранные 4 и прокладочные 5 полосы. Последние предварительно намотаны на катушки 6f которые разме- t щены на орбитальном колесе 7, осу щфствляющем их перемещение по круговой траектории относительно медленно вращающегося щаблона 1 . В зависимост ot ширины полос, диаметрального и1

длиннового размеров шаблона колесо 7 может быть развернуто относительно оси 2 на соответствующий угол. При диагональной намотке предельный габа- риг изолируемого сосуда определяется диаметром орбитального колеса. В данном случае длина объемного шаблона 1 значительно меньше предельного габарита, но зато диаметр может достигать его величины. На фиг. 2 штрих- пунктиром показан габарит сосуда максимальной длины для данного устройства, в который входят и опоры 3. На

15

20

25

30

35

шаблон 1 наносят необходимое количество слоев изоляции, после чего производится скрепление намотанных полос, например, прошивкой нитками из стекловолокна. Количество швов 8 (фиг. 3) выбирается в зависимости от габаритов получаемой теплоизоляции, днищ сосуда. По окончании операции скрепления полос производят разделение половин изоляции. При небольшом количестве слоев изоляция прорезается сразу на всю глубину, а при большом г- разделение производят ступенчато с образованием лепестков 9 требуемой длины. Последний разрез производят посередине. Разделенные половины 10 и 11 снимают с шаблона, надевают на днища сосуда и закрепляют, например,, местным-приклеиванием. Затем наносится изоляция 12 цилиндрической части сосуда с последовательным перекрытием ступеней изоляции днищ. Эту часть изоляции наносят либо спиральной намоткой (фиг. 4), либо укладкой матов различной ширины.

Предлагаемый способ позволяет изготавливать теплоизоляцию днищ сосудов диаметром до 4,5 м при диаметре орбитального колеса 6 м, в то время как максимальный диаметр сосуда, предусмотренный проектом, всего лишь 1,6 м при длине 3,5 м. Появляется возможность изготовления изоляции днищ диагональной намоткой для оо- судов практически любой длины. Спо- CQ соб обеспечивает безотходное использование изолировочных материалов, так как возможна корректировка толщины изоляции на переходе с выпуклого днища на цилиндр путем подкладывания вырезанных при разделении половин фрагментов полос на края шаблона под очередной виток. Улучшаются условия вакуумирования теплоизоляции днищ даже при отсутствии перфо40

45

55

6 5

фиг. 1

fa Z

Фиг.З

Авторы

Даты

1990-04-30—Публикация

1987-11-25—Подача