Изобретение относится к области теплоизоляции трубчатых изделий, в частности способу изготовления теплоизоляции труб/трубопроводов с тепловой изоляцией из пенополиуретана, и может быть использовано в конструкции покрытия теплоизоляции трубы/трубопровода для строительства, реконструкции и ремонта магистральных трубопроводов, продуктопроводов, промысловых и технологических трубопроводов, трубопроводов насосных и компрессорных станций и других объектов нефтяной и газовой промышленности.

Известна технология изготовления трубы для транспортировки нефтепродукта, в которой изготавливают из металлической полосы спиральновитую цилиндрическую внешнюю оболочку со спиральным завальцованным замком, обеспечивающим герметизацию шва, причем сам замок расположен предпочтительно внутри оболочки для улучшения сцепления с теплоизоляционным слоем; на рабочую трубу с предварительно нанесенным и отвердевшим эпоксидным защитным покрытием устанавливают нагревательный элемент, выполненный в виде кабеля или в виде элемента индукционно-резистивной скин-системы, при этом на нагревательный элемент и/или участок рабочей трубы для взаимодействия с указанным элементом наносят слой теплопроводящей термопасты для повышения теплообмена, кабель или трубка-спутник притянут к рабочей трубе фиксаторами в виде хомутов или самоклеящейся алюминиевой ленты, на рабочую трубу устанавливают центраторы, после этого заводят рабочую трубу во внешнюю оболочку, прилагая усилие таким образом, чтобы достигнуть положения «враспор» опор центраторов между рабочей трубой и вешней оболочкой. С двух противоположных концов внешней оболочки устанавливают заглушки и заполняют свободное пространство между рабочей трубой и внешней оболочкой смесью полиольного и изоцианатного компонентов под давлением, после чего выдерживают трубу до образования жесткой теплоизоляции (RU 2453758, 20.06.2012).

Недостатками полученной по указанной выше технологии теплоизоляции трубы является то, что внутри теплоизоляционного слоя присутствуют центраторы, которые являются мостиками холода и снижают телоизоляционные свойства.

Известен способ изготовления термоизолированной трубы, включающий нанесение силикатно-эмалевого покрытия на внутреннюю поверхность внутренней трубы, выполнение на ее наружной поверхности многослойной экранной термоизоляции с размещением между их слоями сорбента в качестве газопоглотителя, нарезание конусно-упорной резьбы на концах наружной трубы, размещение внутренней трубы на центраторах внутри наружной трубы, герметизацию сваркой межтрубного пространства вакуумно-плотными швами со стороны торцов труб, создание в межтрубном пространстве вакуума 10-8-10-10 мм рт.ст. и размещение уплотнительного кольца в стыке термоизолированных труб при их муфтовом соединении. Перед нанесением эмалевого покрытия на внутреннюю поверхность внутренней трубы ее концы высаживают наружу и подвергают очистке ее внутреннюю поверхность дробеструйным воздействием после предварительного обжига, при этом дробеструйному воздействию подвергают также и ее наружную поверхность и внутреннюю поверхность наружной трубы, а перед операцией вакуумирования внутреннюю трубу нагревают изнутри до 300°С электронагревателем после предварительного заглушения сваркой межтрубного пространства со стороны одного из концов, постоянно контролируя температуру наружной трубы, при этом если ее температура превышает 24°С, то эту теплоизолированную трубу бракуют, после вакуумирования межтрубного пространства в высаженные наружу концы устанавливают металлические втулки с силикатно-эмалевым покрытием с внутренним диаметром, не превышающим внутренний диаметр внутренней трубы, и с длиной из расчета для размещения их в высаженные концы и других термоизолированных трубах при муфтовом их соединении (RU 2473004, 20.01.2013).

К одному из недостатков данного способа можно отнести низкую теплоизоляцию покрытия трубы за счет наличия центраторов.

Известен способ тепло- и гидроизоляции трубы, включающий установку ее в герметизирующую оболочку, герметизацию оболочки и нанесение на трубу теплоизоляционной композиции, ее вспенивание и отвердение. В качестве теплоизоляционной композиции используют жидкую композицию пенополиуретана, а нанесение на стальную трубу теплоизоляционной композиции осуществляют путем предварительной установки на нее центрирующих опор из полиэтилена с одновременной укладкой проводников-индикаторов, затем совмещают оси гидроизоляционной оболочки и трубы, надвигая ее на трубу с установленными центрирующими кольцами, полученную конструкцию "труба в трубе" подают в печь термостатирования, где производится ее прогрев, а из печи трубная конструкция поступает на наклонный стол для заливки композиции пенополиуретана, где предварительно торцы оболочки герметизируют установкой заглушек воздушными отверстиями вверх, в межтрубное пространство производится заливка композиции пенополиуретана через заливочное отверстие, которое после окончания заливки заглушается, в процессе вспенивания пенополиуретановой композиции происходит заполнение межтрубного пространства по направлению снизу вверх с одновременным вытеснением из него воздуха через воздушные отверстия в верхней заглушке, после вспенивания пенополиуретановую композицию отверждают, заглушки снимают, а торцы покрывают гидроизоляционным материалом (RU 2249756, 10.04.2005).

Однако в данном способе тепло- и гидроизоляции трубы не устранен указанный выше недостаток.

Задача, на решение которой направлено предложенное изобретение, заключается в создании способа изготовления теплоизолированной трубы, в котором исключены указанные выше недостатки и отвечающего современным требованиям по безопасности, долговечности, удобству монтажа и эксплуатации.

Технический результат, достигаемый при реализации данного изобретения, заключается в повышении эксплуатационных и физико-механическими качеств/характеристик, что приводит повышению телоизоляционных свойств и увеличению срока эксплуатации теплоизолированной конструкции трубы.

Указанный технический результат в способе изготовления теплоизолированной трубы, включающем установку ее в защитную оболочку, герметизацию защитной оболочки и нанесение на трубу полимерных теплоизоляционных материалов, достигается тем, что предварительно на внешнюю поверхность трубы наносят антикоррозионное покрытие, после чего монтируют на внешней поверхности трубы или на внутренней поверхности защитной оболочки полимерные теплоизоляционные материалы, выполненные в виде сегментов на основе прямоугольной формы или скорлуп и над или под которые устанавливают центрирующие опоры, затем собирают защитную оболочку и трубу для получения конструкции «труба в трубе», после чего проводят заливку свободного межтрубного пространства пенополиуретаном с применением заливочных машин высокого давления, при этом центрирующие опоры выполнены из материала с коэффициентом теплопроводности, подобным коэффициенту теплопроводности пенополиуретана.

В способе изготовления теплоизолированной трубы используют пенополиуретан и полимерные теплоизоляционные материалы с коэффициентом теплопроводности в диапазоне 0,03-0,035 Вт/мК и прочностью на сжатие при 10% деформации не менее 0,3 МПа.

Центрирующие опоры изготовлены из полиэтилена низкого давления, или литьевых марок полипропилена, или жесткого пенополиуретана, или пенополистирола.

Полимерные теплоизоляционные материалы изготовлены из пенополистирола.

Защитная оболочка выполнена из оцинкованной стали, или холоднокатаной стали с наружным антикоррозионным покрытием, или экструдированного полиэтилена.

Защитная оболочка выполнена спирально навивной с замковым фальцевым соединением из тонколистовой оцинкованной стали.

Защитная оболочка выполнена спирально навивной с внутренним замковым фальцевым соединением из тонколистовой холоднокатаной стали с наружным трехслойным полиэтиленовым покрытием.

Технология изготовления тепловой изоляции труб в заводских условиях с применением пенополиуретана и центрирующих опор с теплопроводностью в диапазоне 0,03-0,035 Вт/мК, прочностью на сжатие при 10% деформации не менее 0,3 МПа, то есть использования при теплоизоляции труб из материалов с одинаковым коэффициентом теплопроводности, позволяет исключить мостики холода, что повышает эксплуатационные и физико-механические качества/характеристики, в частности приводит к повышению телоизоляционных свойств и увеличению срока эксплуатации теплоизолированной конструкции трубы.

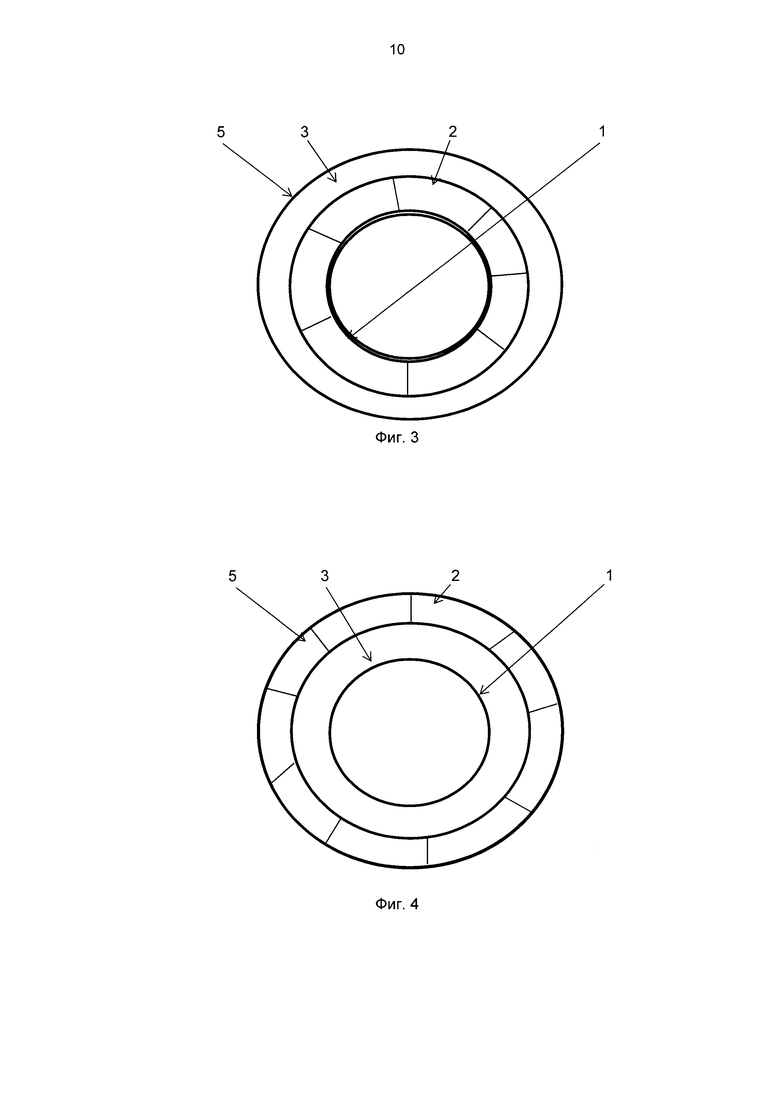

Заявленное изобретение поясняется чертежами, где на фиг. 1 изображена схема установки центрирующих опор на внешней (наружной) поверхности трубы и под полимерными теплоизоляционными материалами; на фиг. 2 - схема установки центрирующих опор на полимерные теплоизоляционные материалы и под внутренней поверхностью защитной оболочки; на фиг. 3 - схема установки полимерных теплоизоляционных материалов (скорлуп) на внешней поверхности трубы; на фиг. 4 - схема установки полимерных теплоизоляционных материалов (скорлуп) на внутренней поверхности защитной оболочки.

Конструкция трубы с теплоизолированной (тепловой изоляцией) состоит из:

- стальной трубы - 1,

- антикоррозионного покрытия (полиэтиленового, полипропиленового, эпоксидного и других типов в соответствии с требованиями ГОСТ Р 51164) (не показано),

- полимерных теплоизоляционных материалов 2 с теплопроводностью в диапазоне 0,03-0,035 Вт/мК прочностью на сжатие при 10% деформации не менее 0,3 МПа, занимающих объем межтрубного пространства в диапазоне от 25 до 90%,

- отвержденный пенополиуретан 3, занимающий весь остальной свободный объем межтрубного пространства с плотностью не менее 60 кг/м.куб.,

- центрирующих опор 4 (центраторов) для центровки защитной оболочки относительно трубы и обеспечения номинальной толщины пенополиуретана (центрирующие опоры изготовляются из жесткого ППУ).

- защитной оболочки 5 (оболочка из оцинкованной стали, оболочка из холоднокатаной стали с наружным антикоррозионным покрытием в соответствии с требованиями ГОСТ Р 51164, полиэтиленовая оболочка по ГОСТ 30732).

Процесс производства состоит из этапов:

- нанесение антикоррозионного внутреннего или внешнего покрытия на трубу (в случае необходимости),

- монтаж на внешней поверхности трубы при помощи полимерной стяжной ленты полимерных теплоизоляционных материалов (экструдированного пенополистирола) или монтаж полимерных теплоизоляционных материалов при помощи полимерной стяжной ленты на внутреннюю поверхность защитной оболочки,

- монтаж на внешней поверхности трубы, над полимерными теплоизоляционными материалами, центрирующих опор (центрирующие опоры изготовляются из жесткого ППУ),

- сборка конструкции труба в трубе,

- заливка свободного межтрубного пространства пенополиуретаном с применением заливочных машин высокого давления. В результате процесса вспенивания пенополиуретан заполняет собой все свободное межтрубное пространство с образованием адгезионных связей между ним и полимерными теплоизоляционными материалами (полимерной теплоизоляцией из экструдированного пенополистирола), образуя единый монолитный слой.

Защитная оболочка и соединения ее элементов должны обеспечивать герметичность при заполнении пенополиуретаном (пенополиуретан при вспенивании не должен проступать на наружной поверхности защитной оболочки). Замковые соединения защитной оболочки могут быть как наружного, так и внутреннего исполнения, произведенные методом вальцовки или сварки.

Теплоизоляция трубы может быть оборудована элементами для монтажа системы путевого подогрева транспортируемой среды.

Поскольку внутри слоя пенополиуретана используют центрирующие опоры из материала с коэффициентом теплопроводности, таким же как у слоя пенополиуретана и полимерных теплоизоляционных материалов, отсутствуют мостики холода за счет чего происходит повышение телоизоляционных свойств. То есть применение пенополиуретана и других отвержденных полимерных материалов с теплопроводностью в диапазоне 0,03-0,035 Вт/мК и прочностью на сжатие при 10% деформации не менее 0,3 МПа позволяет повысить теплоизоляционные свойства.

Кроме того за счет заявленного способа изготовления теплоизолированной трубы получают конструкцию теплоизоляции трубы, которая снижает водопоглощение теплоизоляционного слоя с 10% до 1%, тем самым увеличивается срок эксплуатации теплоизолированной конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2672198C2 |

| Способ изготовления труб с комбинированной тепловой изоляцией для теплотрасс | 2017 |

|

RU2661563C2 |

| Теплогидроизолированное трубопроводное изделие для высокотемпературных тепловых сетей, теплотрасс и технологических трубопроводов и способ его изготовления | 2017 |

|

RU2669218C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ | 2014 |

|

RU2570538C1 |

| ТЕПЛОИЗОЛИРОВАННОЕ ФАСОННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2231709C2 |

| Способ изготовления изолированных труб и фасонных изделий для трубопроводов | 2013 |

|

RU2622776C2 |

| Способ производства изолированных труб и фасонных изделий с кабель-каналом для трубопроводов и изделия, изготовленные с применением этого способа | 2019 |

|

RU2732190C1 |

| Способ изготовления труб с комбинированной тепловой изоляцией для надземных теплотрасс | 2015 |

|

RU2611925C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТРУБЫ ДЛЯ ПОДЗЕМНОЙ ПРОКЛАДКИ | 2001 |

|

RU2200897C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА И УЧАСТОК ТРУБОПРОВОДА С ГИДРОЗАЩИТОЙ ПО НАРУЖНОЙ ПОВЕРХНОСТИ И ПО ТОРЦАМ | 2014 |

|

RU2576078C1 |

Изобретение относится к области теплоизоляции трубчатых изделий и направлено на повышение эксплуатационных и физико-механическими качеств/характеристик, что приводит к повышению теплоизоляционных свойств и увеличению срока эксплуатации теплоизолированной конструкции трубы. Указанный технический результат в способе изготовления теплоизолированной трубы, включающем установку ее в защитную оболочку, герметизацию защитной оболочки и нанесение на трубу полимерных теплоизоляционных материалов, достигается тем, что предварительно на внешнюю поверхность трубы наносят антикоррозионное покрытие, после чего монтируют на внешней поверхности трубы или на внутренней поверхности защитной оболочки полимерные теплоизоляционные материалы, выполненные в виде сегментов на основе прямоугольной формы или скорлуп и над или под которые устанавливают центрирующие опоры, затем собирают защитную оболочку и трубу для получения конструкции «труба в трубе», после чего проводят заливку свободного межтрубного пространства пенополиуретаном с применением заливочных машин высокого давления, при этом центрирующие опоры выполнены из материала с коэффициентом теплопроводности, подобным коэффициенту теплопроводности пенополиуретана. 6 з.п. ф-лы, 4 ил.

1. Способ изготовления теплоизолированной трубы, включающий установку ее в защитную оболочку, герметизацию защитной оболочки и нанесение на трубу полимерных теплоизоляционных материалов, отличающийся тем, что предварительно на внешнюю поверхность трубы наносят антикоррозионное покрытие, после чего монтируют на внешней поверхности трубы или на внутренней поверхности защитной оболочки полимерные теплоизоляционные материалы, выполненные в виде сегментов на основе прямоугольной формы или скорлуп и над или под которые устанавливают центрирующие опоры, затем собирают защитную оболочку и трубу для получения конструкции «труба в трубе», после чего проводят заливку свободного межтрубного пространства пенополиуретаном с применением заливочных машин высокого давления, при этом центрирующие опоры выполнены из материала с коэффициентом теплопроводности, подобным коэффициенту теплопроводности пенополиуретана.

2. Способ по п. 1, отличающийся тем, что используют пенополиуретан и полимерные теплоизоляционные материалы с коэффициентом теплопроводности в диапазоне 0,03-0,035 Вт/мК и прочностью на сжатие при 10% деформации не менее 0,3 МПа.

3. Способ по п. 1, отличающийся тем, что центрирующие опоры изготовлены из полиэтилена низкого давления, или литьевых марок полипропилена, или жесткого пенополиуретана, или пенополистирола.

4. Способ по п. 1, отличающийся тем, что полимерные теплоизоляционные материалы изготовлены из пенополистирола.

5. Способ по п. 1, отличающийся тем, что защитная оболочка выполнена из оцинкованной стали, или холоднокатаной стали с наружным антикоррозионным покрытием, или экструдированного полиэтилена.

6. Способ по п. 1, отличающийся тем, что защитная оболочка выполнена спирально навивной с замковым фальцевым соединением из тонколистовой оцинкованной стали.

7. Способ по п. 1, отличающийся тем, что защитная оболочка выполнена спирально навивной с внутренним замковым фальцевым соединением из тонколистовой холоднокатаной стали с наружным трехслойным полиэтиленовым покрытием.

Авторы

Даты

2016-11-20—Публикация

2015-12-09—Подача