Изобретение относится к области литейного производства, в частности к составам противопригарных покрытий для литейных форм и стержней, которые могут быть использованы для получения отливок из чугуна, стали и цветных металлов.

Известно противопригарное покрытие для литейных форм и стержней, содержащее в качестве связующего алюмохромфосфатное связующее и ортофосфорную кислоту при следующих соотношениях ингредиентов, вес.%: огнеупорный наполнитель - 45,00-58,95; алюмохромфосфатное связующее - 0,05-5,00; магнетитовый концентрат железной руды - 5,00-10,00; ортофосфорная кислота - 10,00-12,00; вода - остальное. Такой состав противопригарного покрытия позволяет повысить прочность покрытия и сократить время его отверждения. Однако в состав такого покрытия входит ортофосфорная кислота высокой концентрации (85-90%-ная, d = 1,70-1,75 г/см3), что требует повышенных мер осторожности в плане техники безопасности, так как в данном случае в качестве растворителя используется вода (А.С. СССР 869933, 1981 г).

Известен также состав для получения противопригарного покрытия на основе алюмохромфосфатного связующего, содержащий (мас. %): дистен-силлиманит - 40,00-50,00; лигносульфонаты технические - 2,00-3,00; алюмохромфосфатное связующее - 3,00-4,00; кероген - 1,00-2,00; разжижитель - 0,30-1,00; полипропиленгликоль - 0,07-0,10; вода - остальное. Такой состав позволяет повысить текучесть и седиментационную устойчивость противопригарного покрытия. Однако для получения необходимых технических характеристик используют в качестве огнеупорного наполнителя дорогостоящий дистенсиллиманит. Кроме того такое покрытие содержит многокомпонентный состав, что вызывает значительные технические сложности, связанные с его приготовлением (А.С. СССР 1694308, 1991 г.).

Наиболее близким к заявляемому составу по технической сущности и достигаемому результату является состав для противопригарного покрытия на литейных формах и стержнях, включающий (мас.%): алюмохромфосфатное связующее - 25-28; отработанный ферритный катализатор от производства синтетического каучука - 5-12; вода - 22-24; огнеупорный наполнитель на основе диоксида кремния - остальное (А.С. СССР 1646663, 1991 г.). Такое покрытие обладает высокой термостойкостью и прочностью. Однако в состав такого покрытия входит алюмохромфосфатное связующее в чистом виде. Алюмохромфосфатное связующее относится к неорганическим связующим гидрофобного характера, поэтому покрытия на его основе обладает высокой гигроскопичностью. Формы и стержни, покрытые таким противопригарным покрытием не могут находиться в цеховых условиях длительное время, так как такие покрытия, в процессе поглощения влаги из атмосферы воздуха, разупрочняются. Кроме того, повышенное содержание влаги в поверхностном слое форм и стержней при контакте их с расплавленным металлом может привести к отслоению поверхностного слоя форм и стержней, а следовательно, и к возникновению брака отливок по засорам. Исключить такой недостаток алюмохромфосфатного покрытия можно за счет изменения его свойств, связанных с переходом пленки связующего из гидрофильного в гидрофобное состояние. В этом случае снижается гигроскопичность покрытия, а следовательно, и его разупрочнение, кроме того, увеличивается прочность покрытия к истиранию.

Предлагаемое изобретение направлено на улучшение качества отливок за счет уменьшения гигроскопичности противопригарного покрытия и увеличение его прочности на истирание.

Для достижения указанного технического результата состав противопригарного покрытия для литейных форм и стержней, включающий огнеупорный наполнитель на основе диоксида кремния, алюмохромфосфатное связующее и воду дополнительно содержит жидкий кремнийорганический олигомер, имеющий в качестве функциональных группировок алкоксильные группы при следующем соотношении ингредиентов, мас. %: алюмохромфосфатное связующее - 20,0-21,5; жидкий кремнийорганический олигомер, имеющий в качестве функциональных группировок алкоксильные группы - 3,0-5,0; вода - 25,0-27,0; огнеупорный наполнитель на основе диоксида кремния - 46,5-52,0.

В качестве жидкого кремнийорганического олигомера, имеющего в качестве функциональных группировок алкоксильные группы, предлагаемое противопригарное покрытие содержит диметилдиэтоксисилан следующей формулы - (СН3)2Si(ОС2Н5)2.

Алюмохромфосфатное связующее представляет собой кислую фосфорно-кислую соль трехвалентного хрома и алюминия (ТУ 6-18-166-83). Исходная плотность 1,55-1,65 г/см3.

Диметилдиэтоксисилан представляет собой бесцветную жидкость, перегоняется при атмосферном давлении без разложения. Хорошо растворяется в обычных растворителях.

В качестве огнеупорного наполнителя на основе диоксида кремния использовали маршалит (естественный пылевидный кварц), с содержанием SiO2 до 96,0-98,0% (ГОСТ 9077-82).

Способ приготовления предлагаемого покрытия следующий. В краскомешалку вводят воду (1/3 от общего количества), алюмохромфосфатное связующее и диметилдиэтоксисилан. После тщательного перемешивания в течение 5-7 минут добавляют маршалит. Перемешивают 15-20 минут до получения однородной пастообразной суспензии. Затем дозируют в краскомешалку остальное количество воды и перемешивают полученную массу до однородного гомогенного состава. Однородность полученного покрытия можно оценить путем его нанесения на стеклянную пластину. На пластине не должны присутствовать агрегаты, выступающие над слоем покрытия. Окраску можно производить кистью, пневматическим распылением или окунанием. После нанесения покрытия на поверхность форм и стержней производят их сушку по существующей технологии. Если покрытие наносится на формы и стержни, предварительно подвергнутых термообработке, т.е. на их горячую поверхность, то процесс дополнительной сушки можно исключить. Остаточная влажность в поверхностном слое форм и стержней, после нанесения предлагаемого противопригарного покрытия и его сушки, не должна превышать 0,2 %.

Сущность предлагаемого изобретения заключается в следующем.

В состав противопригарного покрытия вводится диметилдиэтоксисилан, который при контакте с водным раствором кислого металлофосфатного связующего подвергается омылению (гидролизуется водой). Образующийся при гидролизе мономер нереакционноспособен по отношению к алюмохромфосфатному связующему при обычной температуре, что обеспечивает длительную живучесть такого покрытия (не менее 5 суток). В процессе температурного воздействия (при сушке форм и стержней, покрытых таким противопригарным покрытием, или при нанесении покрытия на горячую поверхность форм и стержней) образовавшийся в процессе гидролиза мономер вступает в химическую реакцию с водным раствором алюмохромфосфатного связующего и переходит в органоминеральный полимер гидрофобного характера. Образование такого полимера в противопригарном покрытии резко снижает его гигроскопичность, что позволяет снизить вероятность насыщения влагой поверхностными слоями форм и стержней, а следовательно, и исключить процесс их разупрочнения. Отсутствие разупрочнения противопригарного покрытия предотвращает дефекты отливок по засорам, так как в этом случае не происходят процессы отслоения поверхностного слоя форм и стержней при контакте их с расплавленным металлом. Кроме того, образующийся полимер обеспечивает повышение прочности покрытия к истиранию.

Существенным отличием предлагаемого противопригарного покрытия является то, что при взаимодействии диметилдиэтоксисилана с водным раствором алюмохромфосфатного связующего (в процессе гидролиза) выделяются спирты, которые выполняют роль поверхностно-активных веществ и способствуют понижению поверхностного натяжения связующей композиции, что снижает вязкость противопригарного покрытия и улучшает его кроющую способность.

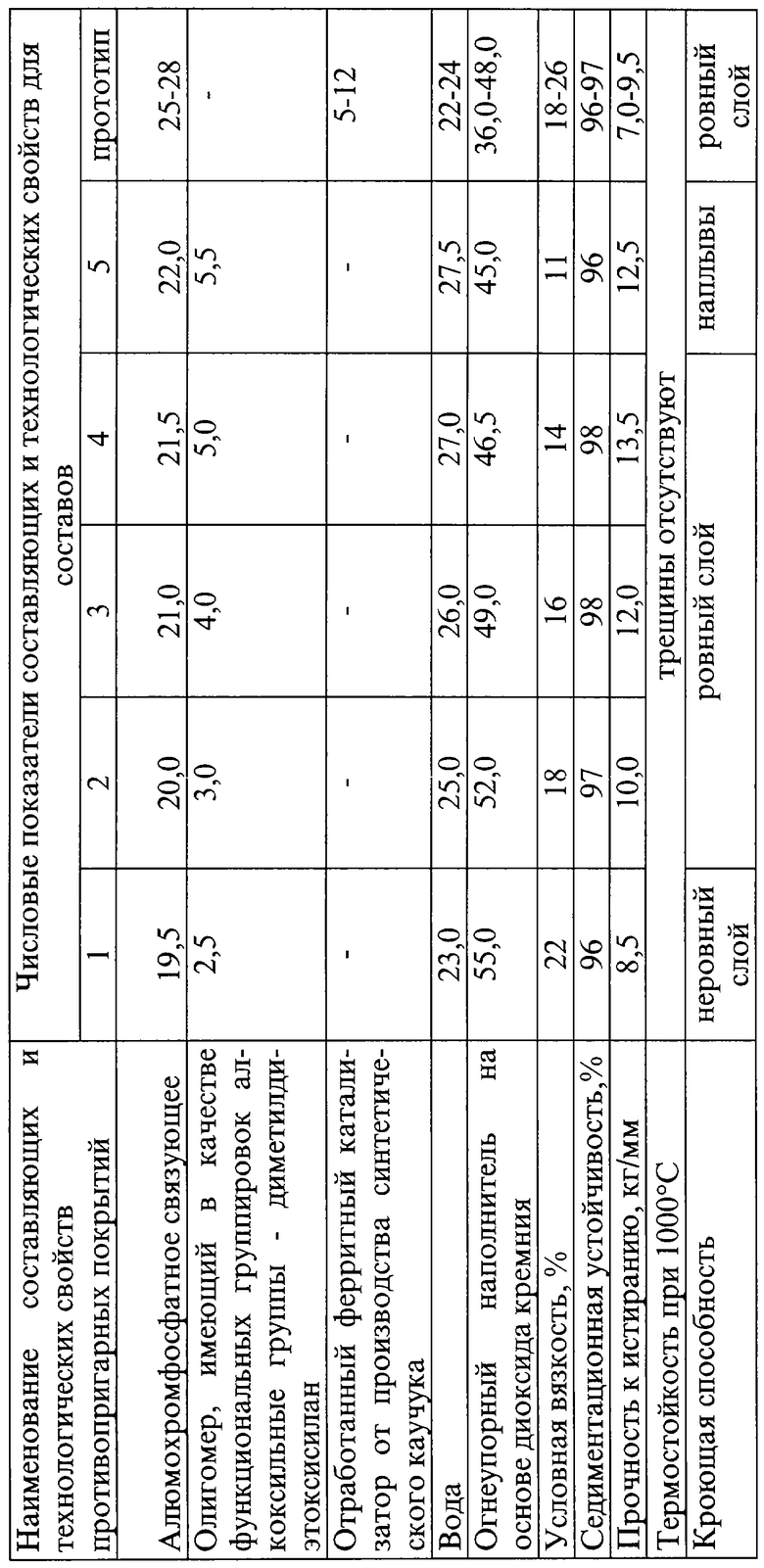

Составы противопригарных покрытий и их технологические свойства приведены в таблице. Количественный состав предлагаемого покрытия является оптимальным. При уменьшении содержания составляющих покрытия, уменьшается его седиментационная устойчивость и прочность на истирание, увеличивается гигроскопичность и ухудшается кроющая способность. Увеличение содержания тех же составляющих выше указанных пределов приводит к образованию наплывов на поверхности форм и стержней, покрытие растекается из-за избытка жидкой фазы в его составе.

Как видно из таблицы, такой оптимальный состав противопригарного покрытия обеспечивает ему необходимые технологические свойства: низкую гигроскопичность, высокие прочность на истирание, термостойкость и седиментационную устойчивость.

Предлагаемый состав противопригарного покрытия рекомендуется использовать для окраски форм и стержней при получении стальных отливок. При замене огнеупорного наполнителя на основе пылевидного кварца на углеродосодержащие наполнители, такие как графит скрытокристаллический и кристаллический, возможно использование противопригарного покрытия при получении чугунных отливок. В случае использования талька для основы покрытия целесообразно его применение при производстве отливок из цветных металлов.

Реализация предлагаемого изобретения позволяет повысить качество отливок за счет улучшения чистоты их поверхности, уменьшить брак по засорам, а также значительно снизить трудозатраты на обрубных и очистных операциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2006 |

|

RU2333816C2 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ МЕТАЛЛИЧЕСКИХ ФОРМ | 2016 |

|

RU2634107C2 |

| Состав для противопригарного покрытия литейных форм и стержней | 2015 |

|

RU2614479C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2212303C2 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2008 |

|

RU2377093C1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2574616C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2022 |

|

RU2784436C1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1567314A1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2170155C1 |

| Противопригарная краска для литейных форм и стержней | 2016 |

|

RU2615429C1 |

Изобретение относится к литейному производству и касается противопригарных покрытий форм и стержней, которые могут быть использованы для получения отливок из чугуна, стали и цветных металлов. Покрытие включает огнеупорный наполнитель на основе диоксида кремния, алюмохромфосфатное связующее, воду и жидкий кремнийорганический олигомер. Алкоксильная группа олигомера представляет собой диметилдиэтоксисилан формулы (СН3)2Si(OC2H5)2. В процессе гидролиза диметилдиэтоксисилана выделяются спирты, играющие роль ПАВ. Это способствует понижению поверхностного натяжения связующей композиции, снижает вязкость противопригарного покрытия и улучшает его кроющую способность. Обеспечивается улучшение качества отливок за счет уменьшения гигроскопичности покрытия и увеличение его прочности на истирание. 1 з.п. ф-лы, 1 табл.

Алюмохромфосфатное связующее - 20,0-21,5

Жидкий кремнийорганический олигомер, имеющий в качестве функциональных группировок алкоксильные группы - 3,0-5,0

Вода - 25,0-27,0

Огнеупорный наполнитель на основе диоксида кремния - 46,5-52,0

2. Состав противопригарного покрытия по п. 1, отличающийся тем, что в качестве жидкого кремнийорганического олигомера, имеющего в качестве функциональных группировок алкоксильные группы, содержит диметилдиэтоксисилан следующей формулы: (СН3)2Si(OC2H5)2.

| Состав для противопригарного покрытия на литейных формах и стержнях | 1988 |

|

SU1646663A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1567314A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1984 |

|

SU1212686A1 |

| Состав для получения противопригарного покрытия литейных форм и стержней | 1988 |

|

SU1524962A1 |

Авторы

Даты

2003-09-20—Публикация

2001-07-17—Подача