Изобретение относится к литейному производству, в частности к покрытиям для литейных форм и стержней из пес- чано-глиннстых, жидкоетекольных и холоднотвердеющих смесей, а также изготавливаемых по нагреваемой оснастке.

Цель изобретения - улучшение качества покрытия за счет повышения прочности к истиранию и термостойкости покрытия.

Отработанный ферритный катализатор ИМ-603 производства синтетического каучука имеет следующий химический состав, мас.%:

е

%

со

ГегО,

ZnO

MgQ

р20

70,0...72,3

14,1 ...15,8

6,9...8,5

5,0. ..6,5

Благодаря тому, что отработанный катализатор ИМ-603 подвергается термической обработке, содержащиеся в нем окислы пассивированы.

Выбор оптимального количества отработанного ферритного катализатора обусловлен тем, что при мень

шем содержании снижается вязкость состава, увеличивается растекаемость а при большем увеличивается вязкость состава, снижается прочность на истирание покрытия.

Пример. Для приготовления состава в смеситель вводят воду и алюмохромфосфатное связующее и перемешивают в течение 2...3 мин. атем вводят отработанный ферритный катализатор ИМ-603 производства синтетического каучука и огнеупорный наполнитель . Компоненты перемешивают в течение 20 мин до получения однород- ного состава. Приготовленный состав используют для окраски форм и стержней.

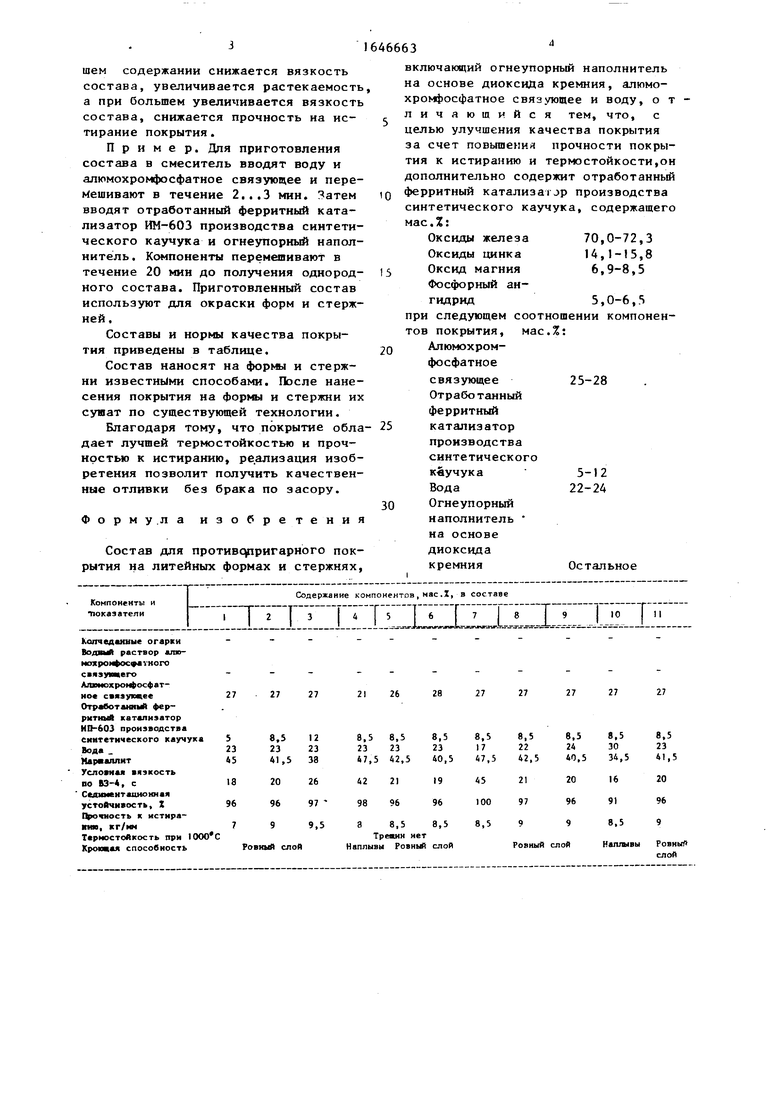

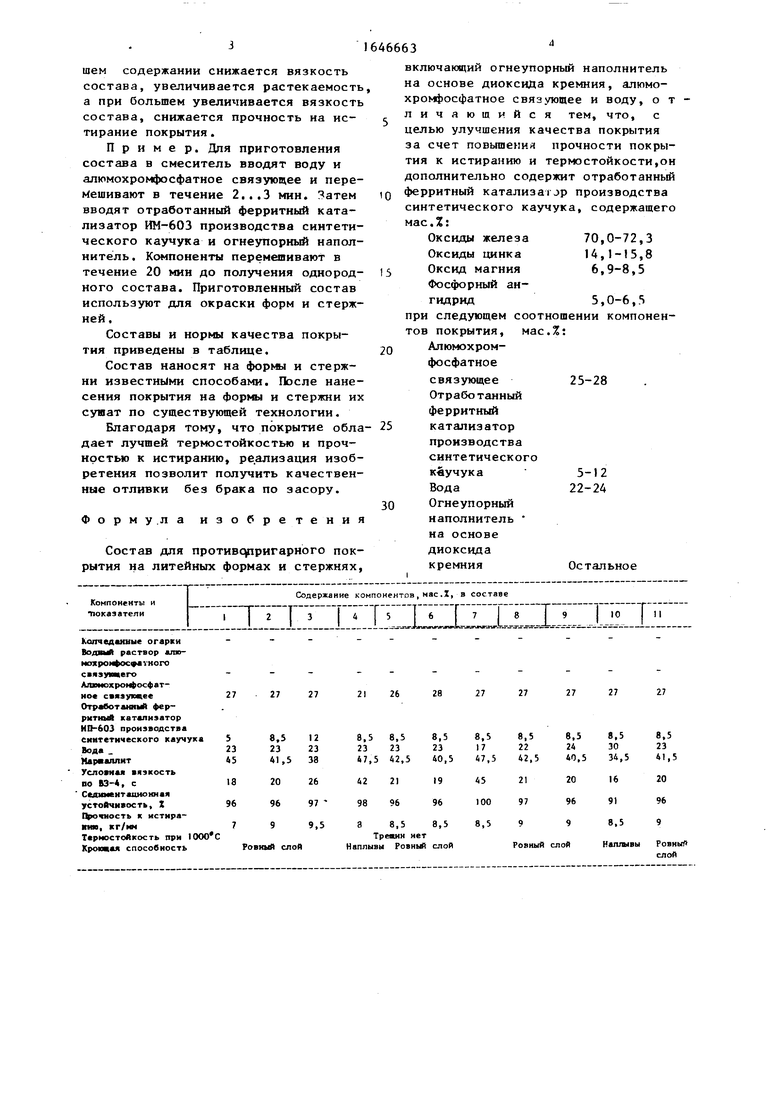

Составы и нормы качества покрытия приведены в таблице.

Состав наносят на формы и стержни известными способами. После нанесения покрытия на формы и стержни их сушат по существующей технологии.

Благодаря тому, что покрытие обла дает лучшей термостойкостью и прочностью к истиранию, реализация изобретения позволит получить качественные отливки без брака по эасору.

Форму.л а изобретения

О

15

20

25

6466634

включающий огнеупорный наполнитель на основе диоксида кремния, алюмохромфосфатное связующее и воду, о т личаюшийся тем, что, с целью улучшения качества покрытия за счет повышения прочности покрытия к истиранию и термостойкости,он дополнительно содержит отработанный ферритный катализатор производства синтетического каучука, содержащего мае.%:

Оксиды железа 70,0-72,3 Оксиды цинка 14,,8 Оксид магния 6,9-8,5 Фосфорный ангидрид

30

5,0-6,5

при следующем соотношении компонентов покрытия, мас.%:

Алюмохромфосфатное

связующее 25-28

Отрабо тайный

ферритный

катализатор

производства

синтетического

квучука 5-12

Вода22-24

Огнеупорный

наполнитель

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1650318A1 |

| Состав для противопригарного покрытия литейных форм и стержней | 2015 |

|

RU2614479C1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2212304C2 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2022 |

|

RU2784436C1 |

| Самотвердеющая масса для уплотнения разъема литейных форм и стержней | 1985 |

|

SU1294451A1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2574616C1 |

| Противопригарное покрытие для литейных форм и стержней | 1981 |

|

SU990398A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1321510A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2187405C2 |

| Состав холоднотвердеющей смеси для изготовления литейных форм и стержней | 1984 |

|

SU1261737A1 |

Изобретение относится к литейному производству, в частности к покрытиям для литейных форм и стержней из песчано-глинистых, жидкостеколь- ных и холоднотвердеющих смесей,а также изготавливаемых по нагреваемой оснастке. Цель изобретения - повышение прочности к истиранию и термостойкости покрытия. Состав содержит отработанный ферритный катализатор производства синтетического каучука при следующем соотношении компонентов, мас.%: алюмохромфосфатное связующее 26...28; отработанный ферритный катализатор производства синтетического каучука 5...12; вода 22... ...24; огнеупорный наполнитель на основе диоксида кремния - остальное. Содержащиеся в отработанном феррит- ном катализаторе ИМ-603 оксиды при чаданном их соотношении, учитывая, что при термической обработке катализатора они пассивированы,обеспечивают оптимальные условия отверждения, т.е. получение покрытия с высокой прочностью к истиранию. Кроме того, благодаря определенному соотношению оксидов ферритного катализатора покрытие обладает высокой термостойкостью. 1 табл.

27

27

ка

Ровный слой

27

21

26

28

Тренин нет Наплывы Ровный слой

26

28

27

27

27

27

27

Ровный слой

Каплывы

Ровный слой

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1984 |

|

SU1207619A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU764244A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-05-07—Публикация

1988-10-03—Подача