Изобретение относится к машиностроению для лесо- и деревообрабатывающей промышленности и предназначено для изготовления деталей срубов деревянных домов, пиломатериалов и некоторых видов погонажных изделий из бревен.

Известны установки для изготовления деревянных деталей сруба, обеспечивающие оцилиндровку тонкомерных бревен, выборку продольного паза - желоба, угловых чаш и отверстий под нагели, срезку горбыльной части и др. операции (А. с. СССР 84284 от 21.09.1949, кл. В 27 В 5/18; А.с. СССР 1052382 от 02.03.1983, кл. В 27 С 9/04; патент РФ 2098266 от 29.04.1992, кл. В 27 С 5/00).

Недостатком этих конструкций является их узкая технологическая специализация, направленная на обработку преимущественно тонкомерной древесины для изготовления деталей срубов и бруса и не предусматривающая иного применения этих установок, например для получения пиломатериалов. Кроме того, эти установки конструктивно сложны, обладают значительными габаритами, а также большой трудоемкостью переналадки в процессе эксплуатации.

Известны устройства для распиловки бревен, например ленточные и круглопильные пилорамы (в частности, А.с. СССР 1308473 от 04.12.1985, кл. В 27 В 7/00), применяемые только для лесопиления и, кроме того, малоэффективные при обработке тонкомерной древесины.

Известен также станок для переработки тонкомерной древесины (патент РФ 2083357 от 22.08.1995, кл. В 27 С 5/00), обеспечивающий оцилиндровку тонкомерного бревна и его распиловку, недостатками которого являются применение только для обработки тонкомерной древесины, единственная схема распиловки и трудоемкость переналадки пильного блока станка.

Известен станок для обработки древесины (патент РФ 2074813 от 10.06.1994, кл. В 27 С 5/00), содержащий станину, подвижную каретку, несущую обрабатывающий инструмент и механизмы зажима и поворота бревна в виде центров. Недостатками этого станка являются невысокая производительность, обусловленная необходимостью частой замены инструмента, отсутствием механизмов удаления готовых изделий из зоны обработки, возврата заготовок для повторной обработки, удаления отходов, а также невозможность обработки бревен как малого, так и большого диаметра, из-за отсутствия люнетного механизма, исключающего прогиб тонкомерных бревен от усилий резания и собственного веса для обеспечения точности и качества обработки, и из-за низкой несущей способности используемого механизма зажима и поворота бревна, выполненного в виде центров. Консольность и, следовательно, недостаточная жесткость, ограниченность в допустимых радиальных габаритах, а также минимальная опорная площадь зажима бревна по торцу, характерные для центров, не позволяют надежно закрепить бревно большого диаметра и массы, в частности, в случае зажима бревна не по центру его оси. Если же центры спроектировать специально для обработки бревен большой массы, т.е. больших диаметров, это исключит возможность обработки бревен малого диаметра, так как радиальные габариты центров и диаметры тонкомерных бревен сопоставимы. Все это ограничивает применение станка.

Изобретение направлено на расширение технологических возможностей оборудования за счет обеспечения возможности обработки бревен как малого, так и большого диаметра и изготовления оцилиндрованных деталей срубов, пиломатериалов и некоторых видов погонажных изделий, в том числе из тонкомерной древесины, а также на повышение производительности за счет оснащения оборудования конструктивными элементами, обеспечивающими максимальное удобство эксплуатации.

Эта цель достигается тем, что в установке для обработки бревен, содержащей станину, подвижную каретку, установленную на продольных направляющих станины и оснащенную, по меньшей мере, двумя шпинделями, несущими обрабатывающий инструмент: механизм центрирования для закрепления и вращения бревна в центрах передней и задней бабки, установленных на станине, причем задняя бабка имеет возможность продольного перемещения; люнетный механизм, установленный на каретке, предотвращающий прогиб бревна; механизмы удаления готовых изделий из зоны обработки, возврата заготовок для повторной обработки, удаления отходов обработки, приводы перемещений; один из шпинделей каретки установлен выше, а другой ниже оси центров передней и задней бабки с возможностью изменения расстояния между осями шпинделей, передняя и задняя бабки установлены с возможностью горизонтального поперечного перемещения посредством индивидуальных приводов, механизм центрирования оснащен поперечными опорами, установленными ниже оси центров на расстоянии, не превышающем половины наибольшего диаметра обрабатываемого бревна, люнетный механизм содержит ролик V-образного профиля, установленный ниже оси центров на горизонтальной оси качающегося рычага с возможностью изменения расстояния между роликом и осью центров, а механизм удаления готовых изделий и возврата заготовок для повторной обработки содержит, по меньшей мере, две консоли, установленные на станине с возможностью взаимодействия с подвижной кареткой и поворота во взаимно перпендикулярных относительно оси центров плоскостях, а также механизм удаления готовых изделий может быть оснащен гибкой шиной, например многозвенной, один конец которой закреплен на подвижной каретке, а другой установлен на станине.

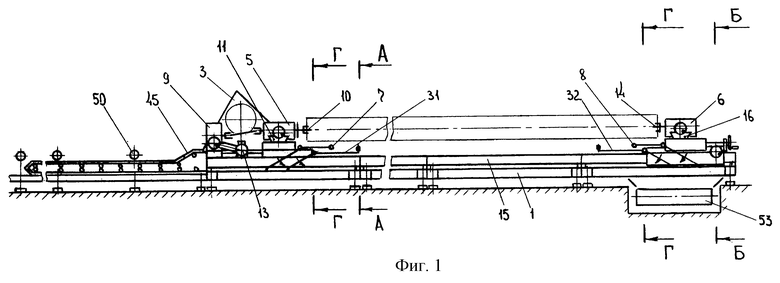

На фиг.1 изображена установка, вид сбоку;

на фиг.2 - вид на установку сверху,

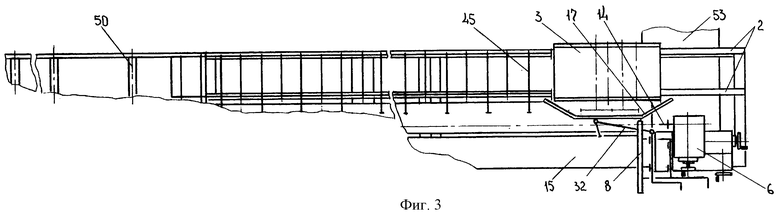

на фиг.3 - вид на установку сверху в заключительной фазе рабочего хода;

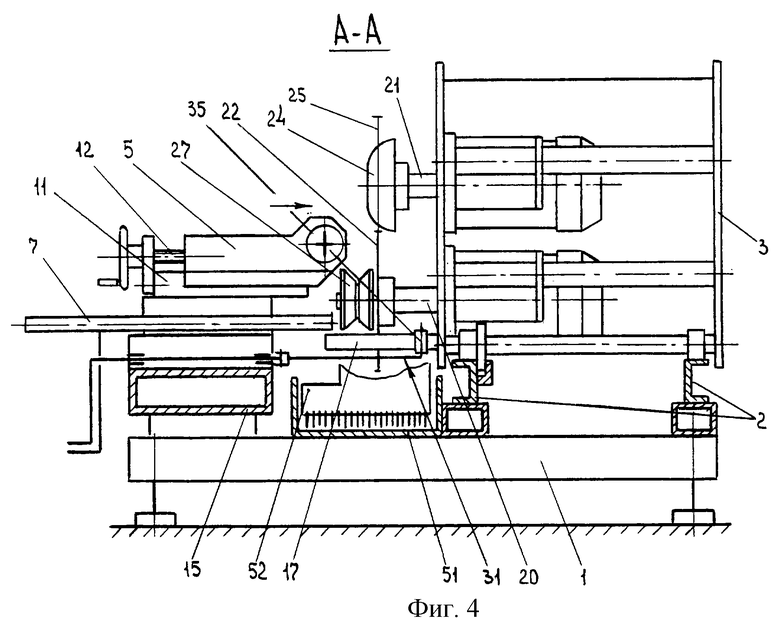

на фиг.4 - разрез А-А на фиг.1;

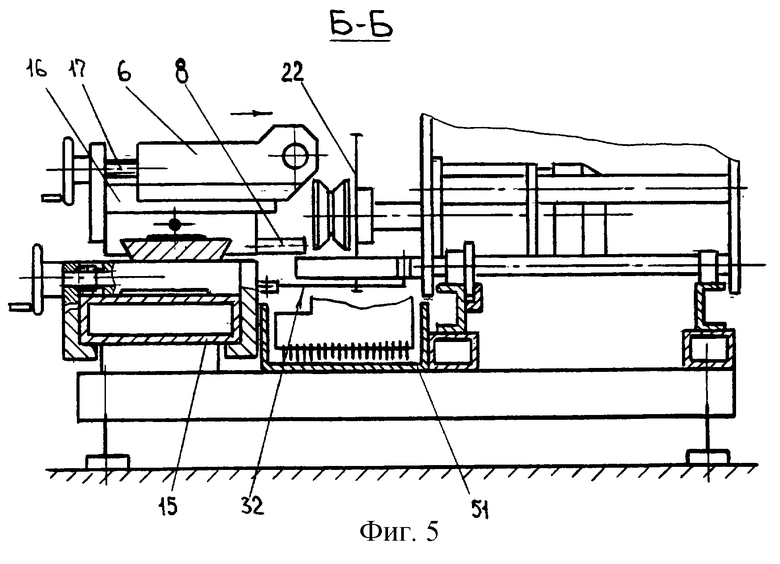

на фиг.5 - разрез Б-Б на фиг.1;

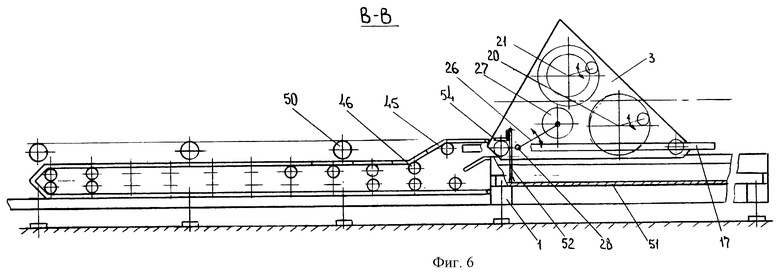

на фиг.6 - разрез В-В на фиг.2;

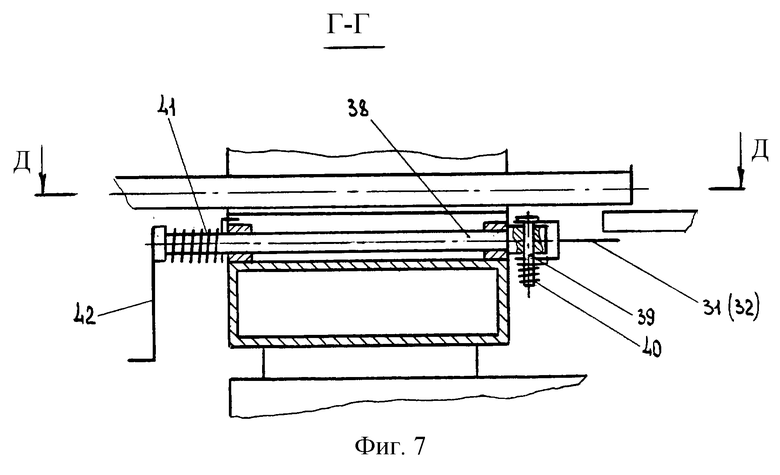

на фиг.7 - разрез Г-Г на фиг.1;

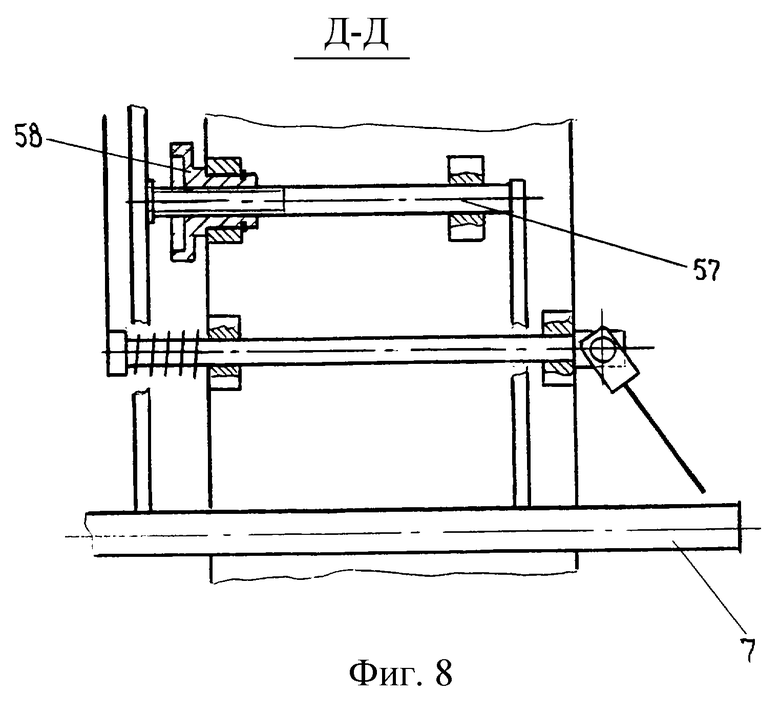

на фиг.8 - разрез Д-Д на фиг.7;

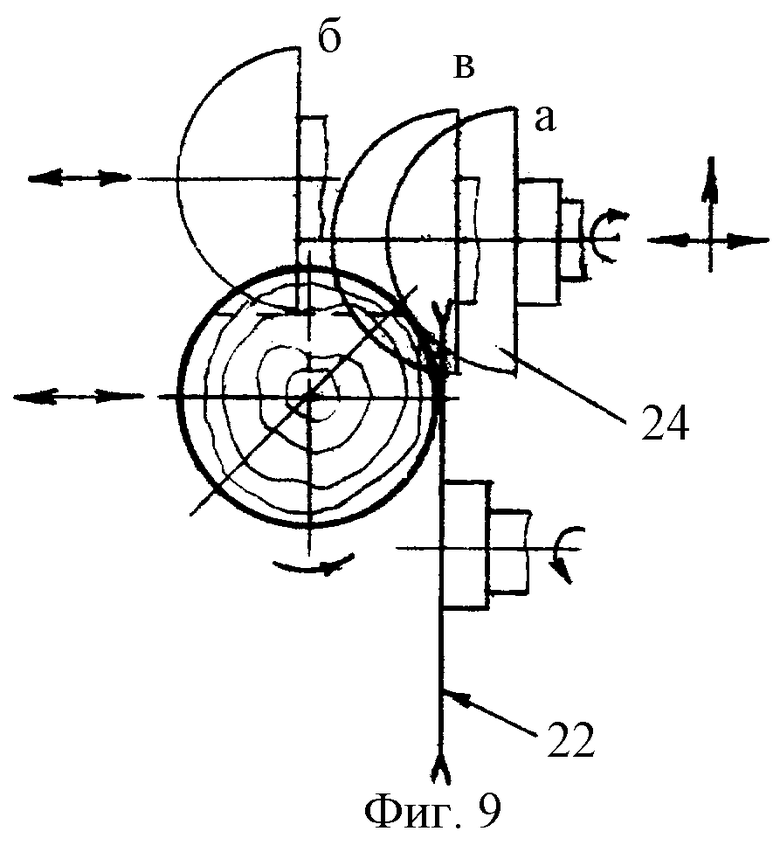

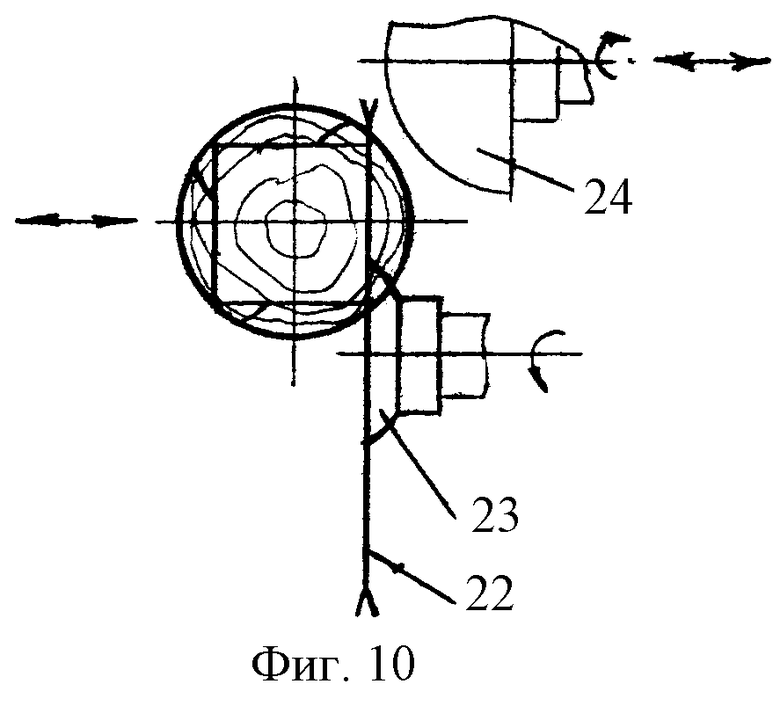

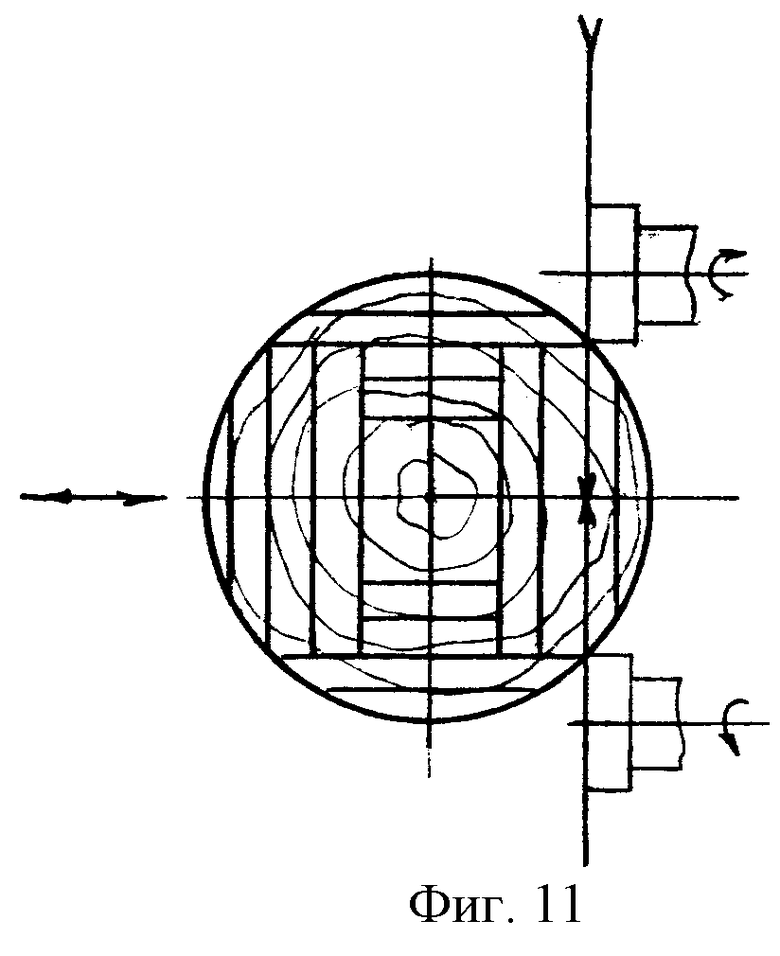

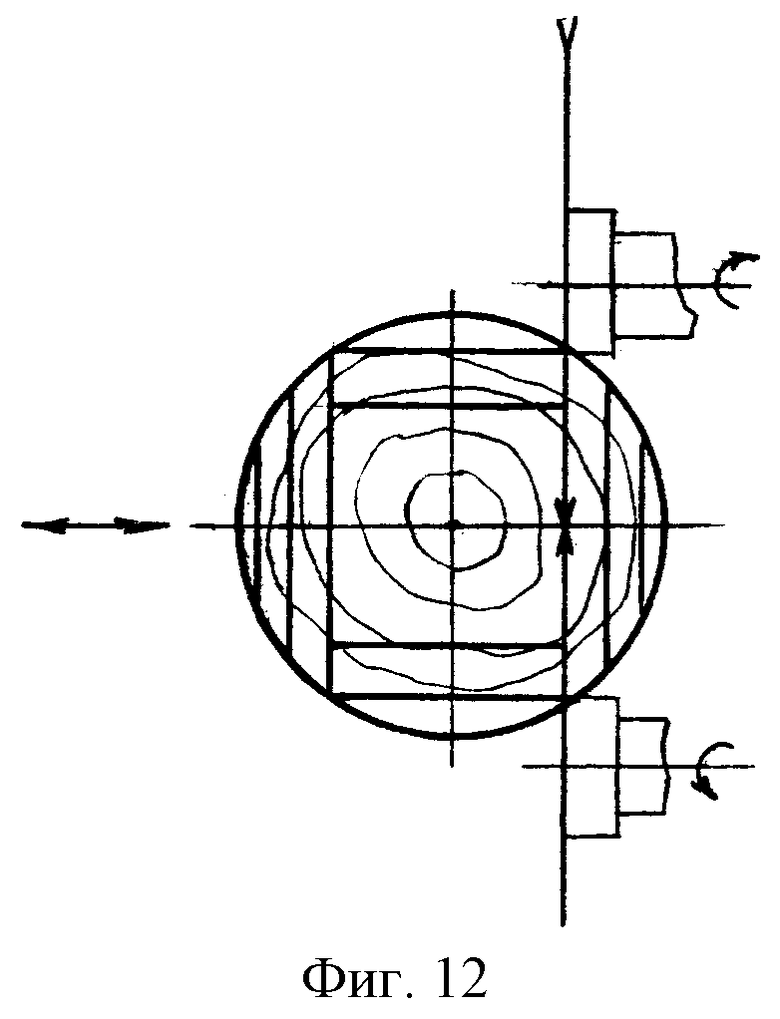

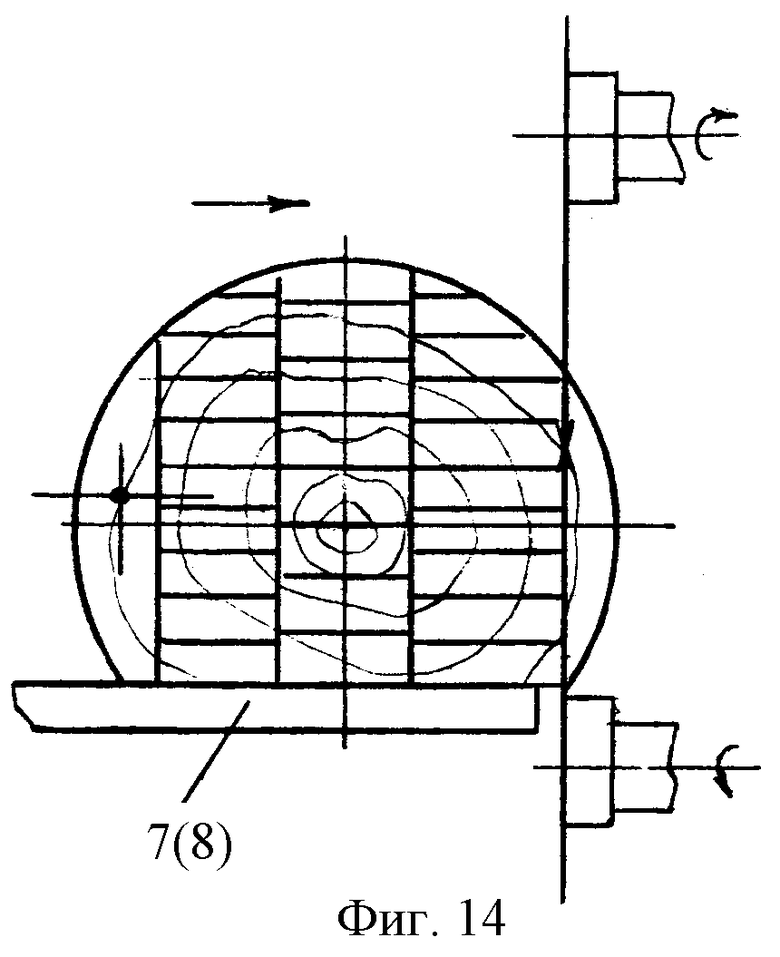

на фиг.9-14 - схемы обработки бревна.

Установка для обработки бревен содержит станину 1 с продольными направляющими 2, на которых установлена подвижная каретка 3, несущая обрабатывающий инструмент. На станине 1 установлен механизм центрирования, служащий для закрепления и вращения бревна. Механизм центрирования состоит из передней бабки 5, задней бабки 6, поперечных опор 7 и 8 и привода вращения бревна 9. Бабка 5 оснащена вращающимся центром 10 и имеет возможность поперечного перемещения относительно продольных направляющих 2 на салазках 11 посредством винтовой передачи 12. Привод 9 включает в себя электродвигатель 13, кинематически связанный через ременную передачу, червячную передачу (редуктор) и карданную передачу с валом вращающегося центра 10. На валу центра 10 жестко закреплен диск с радиальными пазами, позволяющими точно зафиксировать необходимое для обработки угловое положение центра 10. Технические решения подобных механизмов угловой фиксации известны и поэтому подробно не приводятся. Бабка 6 также оснащена вращающимся центром 14 и имеет возможность продольного перемещения по направляющей 15 станины, параллельной продольным направляющим 2 подвижной каретки 3, а также имеет возможность поперечного перемещения относительно продольных направляющих 2 на салазках 16 посредством винтовой передачи 17. Опоры 7 и 8 установлены горизонтально и перпендикулярно направляющей 15, при этом они расположены ниже оси центров 10 и 14 на расстоянии, не превышающем половины наибольшего диаметра обрабатываемого бревна. Кроме того, опора 8 имеет возможность перемещения по направляющей 15 вместе с задней бабкой 6.

Каретка 3 может иметь много вариантов конструкций в зависимости от типа и количества обрабатывающих инструментов, установленных на ней, а также от конструкции привода ее перемещения. Однако для достижения цели изобретения, т. е. обеспечения указанных технологических возможностей установки достаточно, например, оснащения каретки 3 двумя горизонтальными шпинделями 20 и 21 с параллельными между собой осями, установленными перпендикулярно продольным направляющим 2. Шпиндель 20 установлен ниже оси центров 10 и 14 и на своем валу может нести круглую пилу 22 и фрезу 23. Шпиндель 21 установлен выше оси центров и на своем валу может нести фрезу 24 или круглую пилу 25 (фиг.4).

Шпиндели 20 и 21 могут быть выполнены, например, в виде электрошпинделей, т. е. инструменты могут быть размещены на валах электродвигателей, установленных на салазках с возможностью перемещения вдоль своей оси. Салазки установлены на горизонтальных стяжках каретки 3 с возможностью качания относительно осей стяжек. Это дает возможность изменять положение шпинделей относительно оси центров. Приводы перемещения шпинделей 20 и 21 на своих салазках и качания на осях стяжек не показаны, т.к. для этого могут быть использованы известные технические решения, например винтовые передачи.

На каретке 3 установлен люнетный механизм, предназначенный для предотвращения прогиба бревна от усилий резания и собственного веса при обработке тонкомерной древесины. Люнетный механизм состоит из рычага 26, несущего на своей горизонтальной оси ролик V-образного профиля 27, причем рычаг установлен на каретке 3 с возможностью качания относительно оси 28 и тем самым изменения расстояния между роликом и осью центров, при этом ролик расположен ниже оси центров. Механизм привода качания рычага 26 и фиксации его в необходимом угловом положении может быть реализован при помощи известных технических решений, поэтому здесь не описывается.

На станине 1 установлен механизм удаления готовых изделий и возврата заготовок для повторной обработки, содержащий консоли 31 и 32, размещенные между бабками 5 и 6. Консоль 32 имеет возможность перемещения по направляющей 15 вместе с задней бабкой 6. Консоли 31 и 32 выполнены в виде Г-образных кронштейнов. Один конец консоли 31 (32) установлен в шарнире 33 (34) со взаимно перпендикулярными осями. Шарниры 33 и 34 размещены на направляющей 15 станины 1 и позволяют консолям 31 и 32 поворачиваться в горизонтальной и вертикальной плоскостях относительно оси центров. Противоположный конец консоли 31 (32) оснащен роликом 35 (36), взаимодействующим в процессе перемещения каретки 3 с ее профильным ограждением 17, благодаря чему консоль 31 (32) поворачивается в горизонтальной плоскости в шарнире 33 (34).

Шарнир 33 (34) представляет собой горизонтальный вал 38, установленный перпендикулярно направляющей 15 ниже оси центров. На конце вала 38 установлена перпендикулярная валу 38 ось 39, несущая консоль 31 (32). Шарнир 33 (34) имеет ограничители поворота вала 38 и консоли 31 (32), а также пружины кручения 40 и 41, удерживающие консоль 31 (32) в исходном положении. Вал 38 оснащен рычагом 42, позволяющим оператору поворачивать (поднимать) консоль 31 (32) в вертикальной плоскости.

Помимо консолей 31 (32) или вместо них установка может быть оснащена гибкой (упругой) шиной 45, установленной ниже оси центров так, что один конец шины 45 закреплен на каретке 3, а другой установлен на станине 1. Шина 45 может быть выполнена в виде многозвенной "гусеницы", внутренняя поверхность которой оснащена роликами 46, имеющими возможность опоры и качения по направляющим 2.

Установка может быть оснащена дополнительным оборудованием, например рольгангом 50 для приема удаляемой из зоны обработки готовой продукции и заготовок, желобом 51 для сбора отходов обработки, щитком-щеткой 52, установленным на каретке 3, для выноса отходов по желобу 51 в конце хода каретки 3 на транспортер 53 для удаления отходов.

Установку обслуживают два оператора, рабочие места которых у передней бабки 5 и задней бабки 6. Оператор, находящийся у передней бабки 5, управляет работой установки, другой оператор участвует в зажиме бревна в центрах, может управлять поперечным перемещением бабки 6, подъемом консоли 32, подналадкой каретки 3 в конце ее хода и др. В исходном положении каретка 3 находится в крайнем левом (фиг.1) относительно переднего центра 10 положении.

Установка работает следующим образом. При обработке бревен с их оцилиндровкой (как правило, это бревна диаметром менее 300 мм), бревно подают из штабеля на опоры 7 и 8 и, перекатывая по ним, устанавливают между центрами 10 и 14. Перемещая бабку 6 и центр 14, зажимают бревно между центрами 10 и 14, имеющими зубчатые торцы, внедряющиеся в торцы бревна. При зажиме стараются максимально точно зацентрировать бревно, т.е. совместить его ось с осью центров 10 и 14 для уменьшения количества отходов. Далее приводят шпиндели 20 и 21 с установленными на них инструментами в положение, обеспечивающее оцилиндровку бревна (фиг. 9); поперечным перемещением бабки 5 и 6 устанавливают необходимый диаметр обработки, т.е. расстояние от оси центров до инструментов на шпинделях 20 и 21; поднимают ролик 27 люнетного механизма в рабочее положение, устанавливая расстояние между осью центров и роликом, обеспечивающее опору оцилиндрованной в процессе обработки поверхности бревна на V-образную поверхность ролика 27, и фиксируют положение ролика 27.

Включив привод вращения бревна 9, шпиндели и привод подачи каретки 3 (не показан), первым проходом каретки 3 оцилиндровывают бревно в заданный размер. При этом пила 22 производит черновую опиловку (окоривание) бревна, а фреза 24 - чистовое фрезерование диаметра. Ролик 27, расположенный за фрезой 24 по ходу каретки, поддерживает бревно с оцилиндрованной поверхностью и исключает его прогиб и вибрацию от усилий резания. В конце прохода приводы подачи каретки 3 и вращения бревна 9 выключают и устанавливают угловое положение бревна, удобное для обработки поперечных пазов (угловых чаш). Установив фрезу 24 на необходимом по высоте расстоянии от оси центров, а также переместив каретку 3 обратно по направляющим 2 и зафиксировав ее в нужном для обработки положении, производят выборку угловых чаш при осевом перемещении шпинделя 21.

Обработка поперечных пазов может также осуществляться и специальным инструментом, например чашечным сверлом, установленным на дополнительном шпинделе, аналогично вышеуказанной технологической последовательности операций. В этом случае фреза 24 в обработке угловых чаш не используется.

После приведения каретки 3 в исходное положение приводом 9 фиксируют другое угловое положение бревна для выборки продольного паза в бревне фрезой 24, для чего фрезу 24 устанавливают в необходимое для обработки положение, и вторым проходом каретки 3 производят выборку продольного паза. Обратный ход каретки 3 после второго прохода может быть использован для сверления отверстий под нагели (в случае оснащения каретки 3 специальным инструментом) или иной технологической операции (например, срезки горбыльной части бревна). Таким образом, за два прямых и обратных хода каретки 3 получают готовую деталь деревянного сруба.

После разжима готового изделия его удаляют из зоны обработки по опорам 7 и 8 или по консолям 31, 32 и рольгангу 50 - вторым обратным ходом каретки 3. В последнем случае обратный ход каретки 3 для обработки не используется, а бревно перемещается по консолям 31 и 32 на рольганг 50 Г-образной торцевой пластиной 54, закрепленной на каретке 3 и толкающей бревно по его оси. Установка готова к следующему циклу обработки.

Установка может использоваться для изготовления бруса и декоративной рейки из тонкомерной древесины (диаметром менее 250 мм). Для этого шпиндель 20 оснащают пилой 22 и профильной фрезой 23 (фиг.10). В отличие от рабочего цикла по изготовлению деталей сруба, описанного выше, после оцилиндровки бревна каретку 3 возвращают в исходное положение, производят поперечную подачу бревна бабками 5 и 6 на размер получаемого бруса (толщину декоративной рейки) и затем за четыре прохода с поворотом бревна на 90o после каждого прохода отпиливают сегментную часть оцилиндрованного бревна. Одновременно с пилением можно изготавливать фрезой 23 выборку под соединение реек енахлест, для чего шпиндель 20 устанавливают на соответствующем расстоянии от оси центров. В результате, из оцилиндрованной заготовки получаются брус и четыре декоративные рейки ("вагонка-полубревно"). Готовые изделия удаляют при обратном ходе каретки 3 на рольганг 20 аналогично (по консолям 31 и 32 или гибкой шиной 45).

При распиловке бревен большого диаметра (более 500 мм) и массы бревно подают из штабеля на опоры 7 и 8 и, перекатывая по ним, устанавливают между центрами 10 и 14. Перемещая бабку 6 и центр 14 по направляющей 15, зажимают бревно между центрами 10 и 14. В отличие от обработки бревен с использованием оцилиндровки бревно при зажиме не центрируют по оси, а осуществляют зажим бревна, лежащего на опорах 7 и 8, выставив при этом бревно параллельно направляющей 2. Вся масса бревна приходится на опоры 7 и 8, и центры 10 и 14 воспринимают только осевую нагрузку.

Далее, устанавливают шпиндели 20 и 21, несущие пильные диски 22 и 25 с одинаковой шириной пропила в положение, обеспечивающее сквозной пропил в одной плоскости, поперечным перемещением бабки 5 и 6 устанавливают необходимую толщину отпиливаемого горбыля и приводят ролик 27 люнетного механизма в исходное (крайнее нижнее) положение. Включив вращение шпинделей и привод подачи каретки 3, первым проходом каретки 3 отпиливают горбыльную часть бревна (фиг. 13). В конечном положении каретки 3 отпиленный горбыль остается на консолях 32 и 31 или гибкой шине 45, находящихся на одной высоте с опорами 7 и 8. Горбыль может быть поднят операторами на консолях 32, 31 при помощи рычагов 42 выше бревна и перемещен с консолей 32, 31 на опоры 7 и 8 для дальнейшей обработки или обратным ходом каретки может быть удален из зоны обработки по консолям 32, 31 или шиной 45 (на уровне опор 7 и 8) на рольганг 50. После этого бревно разжимают в центрах 10 и 14, поворачивают и устанавливают на опоры 7 и 8 на отпиленную плоскость и, отведя бабки 5 и 6 поперечной подачей от плоскости пропила на расстояние, обеспечивающее распиловку бревна по всей его ширине, зажимают бревно центрами 10 и 14 за торцы его горбыльной части, при этом ось бревна выставляют параллельно направляющей 2 (фиг.14).

Дальнейшая распиловка происходит с периодической поперечной подачей бревна бабками 5 и 6 по опорам 7 и 8 на ширину отпиливаемой части бревна. Получаемые полуобрезные заготовки (доски) перемещают обратным ходом каретки 3 на рольганг 50 или на опоры 7,8 для дальнейшей обработки.

Бревна среднего диаметра (до 500 мм) и массы могут распиливаться на установке как по схеме, описанной выше, так и с зажимом бревна в центрах 10 и 14 по его оси с последующими поперечной подачей бабками 5 и 6 и периодическим поворотом бревна приводом 9 на 90o (фиг.11, 12).

Возможны и иные варианты обработки бревен в пределах указанных технологических возможностей установки.

При расположении обоих шпинделей параллельно направляющей 2 и оснащении их специальными шкивами возможна распиловка бревен ленточной пилой, что также расширяет технологические возможности установки.

С целью повышения производительности и удобства эксплуатации установки передняя 5 и задняя 6 бабки оснащаются устройствами индикации их поперечного перемещения, например в виде электронного табло, отражающего величину поперечного перемещения как передней, так и задней бабки, при этом бабки оснащаются индивидуальными датчиками их перемещений, например, фотоэлектрическими преобразователями углового поворота винтовых передач поперечного перемещения бабок. С этой же целью один из приводов поперечного перемещения, предпочтительно задней бабки 6, может быть выполнен следящим, в частности, путем оснащения винтовой передачи поперечного перемещения бабки 6 шаговым электродвигателем, образующим с датчиком поперечного перемещения бабки 5 обратную связь. В этом случае перемещения обеих бабок осуществляются синхронно и управляются одним оператором. Кроме того, поперечные опоры 7 и 8 могут быть установлены с возможностью вертикального перемещения, например поворота относительно оси 57, а также горизонтального перемещения вдоль оси 57 посредством винтовой передачи 58 (фиг.8). Это облегчает манипуляции по установке и зажиму бревна в центрах 10 и 14 и способствует повышению производительности.

Таким образом, за счет оснащения установки конструктивными элементами, перечисленными выше и составляющими в совокупности единый изобретательский замысел, расширены технологические возможности установки по сравнению с аналогами и прототипом, а также ее производительность, что обусловлено особым расположением шпинделей на подвижной каретке, возможностью горизонтального поперечного перемещения передней и задней бабки механизма центрирования бревна, наличием дополнительных опор для бревна в составе механизма центрирования, подъемного V-образного ролика в люнетном механизме, установленном на подвижной каретке, а также подвижных консолей и гибкой шины в составе механизма удаления готовых изделий и возврата заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ БРЕВЕН | 2006 |

|

RU2307025C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ БРЕВЕН | 1992 |

|

RU2098266C1 |

| ФРЕЗЕРНЫЙ СТАНОК И ГОЛОВКА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА К СТАНКУ | 1995 |

|

RU2093352C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОГО СРУБА С ИСПОЛЬЗОВАНИЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ БРЕВЕН | 2010 |

|

RU2472614C2 |

| ОЦИЛИНДРОВОЧНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ СРУБА | 1991 |

|

RU2040389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2366570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2383432C2 |

| СТАНОК ДЛЯ ПЕРЕРАБОТКИ ТОНКОМЕРНОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2083357C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2026173C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к устройствам для изготовления деталей срубов деревянных домов, пиломатериалов и некоторых видов погонажных изделий из бревен. Установка содержит станину с установленными на ней механизмом центрирования бревна, позволяющим закрепить и вращать бревно в центрах передней и задней бабки, подвижную каретку, несущую обрабатывающий инструмент и оснащенную люнетным механизмом предотвращения прогиба бревна. Механизм удаления готовых изделий из зоны обработки и возврата заготовок для повторной обработки выполнен в виде поворотных кронштейнов, установленных на станине с возможностью поворота в шарнирах в двух взаимно перпендикулярных плоскостях, а также содержит гибкую шину, один конец которой закреплен на станине, а другой - на подвижной каретке. Механизм центрирования бревна оснащен дополнительными опорами для бревна, а обе бабки установлены с возможностью горизонтального поперечного перемещения. Шпиндели подвижной каретки, несущие обрабатывающий инструмент, установлены выше и ниже оси центров передней и задней бабки, а дополнительные опоры механизма центрирования бревна могут перемещаться в вертикальном и горизонтальном направлении. Изобретение позволяет повысить производительность, а также расширить технологические возможности оборудования. 5 з.п. ф-лы, 14 ил.

| СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 1994 |

|

RU2074813C1 |

| СТАНОК ДЛЯ ПЕРЕРАБОТКИ ТОНКОМЕРНОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2083357C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ БРЕВЕН | 1992 |

|

RU2098266C1 |

Авторы

Даты

2003-09-20—Публикация

2001-12-04—Подача