Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для изготовления деталей жилых, соц.-бытовых, промышленных и пр. зданий, и может быть использовано в деревообрабатывающей, строительной и др. отраслях промышленности.

В настоящее время известны и используются за рубежом роторные станки для оцилиндровки бревен (см. Кожевников И.П. Соловьев А.М. "Деревянные жилые дома и садовые домики на международной выставке "Лесдревмаш-89". Обзорная информация, М. ВНИПИЭИлеспром, 1990, N 4, Деревообработка). Ротоpный станок содержит станину, механизм подачи бревна в продольном направлении, роторный механизм резания для наружной обработки бревна, вращающийся относительно последнего, механизм выборки продольного паза, механизм выборки поперечных пазов, силовой привод, другие механизмы.

Наиболее близким к предложенному нами техническому решению как по конструктивным, так и по функциональным признакам, является оцилиндровочный станок [1]

Известный оцилиндровочный станок для изготовления деревянных деталей сруба содержит станину с направляющими, механизм зажима бревна, каретку с приводом, узлами резания, в виде механизма формирования профиля и механизма выборки продольного паза, и люнетами. Станок имеет механизмы выборки поперечных пазов, установленные на станине посредством поворотных от кривошипного механизма рам и выполненные в виде вертикальных фрез.

К недостаткам известных станков можно отнести сложность их конструкции, в частности роторного механизма формирования профиля изделия. Кроме того, не всегда отвечает современным требованиям качество обработки поверхности изделия. Сложность конструкции роторного механизма состоит в том, что требуется подшипник большого диаметра и достаточно сложный его привод. Перенастройка станка путем установки черновых и чистовых резцов механизма формирования профиля и сменной втулки люнета на необходимый диаметр обрабатываемого бревна создает сложности в обслуживании. Люнет в виде сменной втулки требует высокой точности настройки резцов, в противном случае образующийся между ними и изделием зазор ведет к вибрации бревна, что снижает качество обработки, а избыточной натяг создает большое усилие трения дерева по металлу. Осуществляемое роторными станками резание поперек волокон древесины не дает возможности получить готовое изделие с поверхностью высокого качества.

Целью изобретения является получение технического результата, выражающегося в том, что упрощение конструкции оцилиндровочного станка сочетается с повышением качества обработки поверхности производимого изделия.

Поставленная цель достигается тем, что в оцилиндровочном станке для изготовления деревянных деталей сруба, содержащем станину с направляющими, механизм зажима бревна, каретку с приводом, узлами резания в виде механизма формирования профиля и механизма выборки продольного паза и люнетами, и механизмы выборки поперечных пазов, согласно изобретению механизм зажима бревна выполнен в виде шпинделя с приводом его вращения и бабки, подвижной в продольном направлении, а механизм формирования профиля выполнен в виде фрезы с фигурными ножами, у каждого из которых одна из режущих кромок параллельна плоскости, проходящей через продольную ось между центрами шпинделя и бабки, и перпендикулярной оси вращения фрезы, а вторая кромка наклонена к первой, причем ось вращения фрезы смещена относительно упомянутой продольной оси на расстояние

E C + B/2, где С расстояние от оси вращения фрезы до начала режущей кромки, параллельной вышеуказанной плоскости; В длина названной кромки, при этом люнеты выполнены в виде самоустанавливающихся роликов. Проведенный научно-технический анализ предложения и уровня техники свидетельствует о том, что предложенное техническое решение для специалиста не следует явным образом из уровня техники, при этом признаки, изложенные в совокупности, взаимосвязаны, находятся в причинно-следственной связи с ожидаемым результатом и являются необходимыми и достаточными для его получения. Все это свидетельствует о том, что предложение имеет изобретательский уровень.

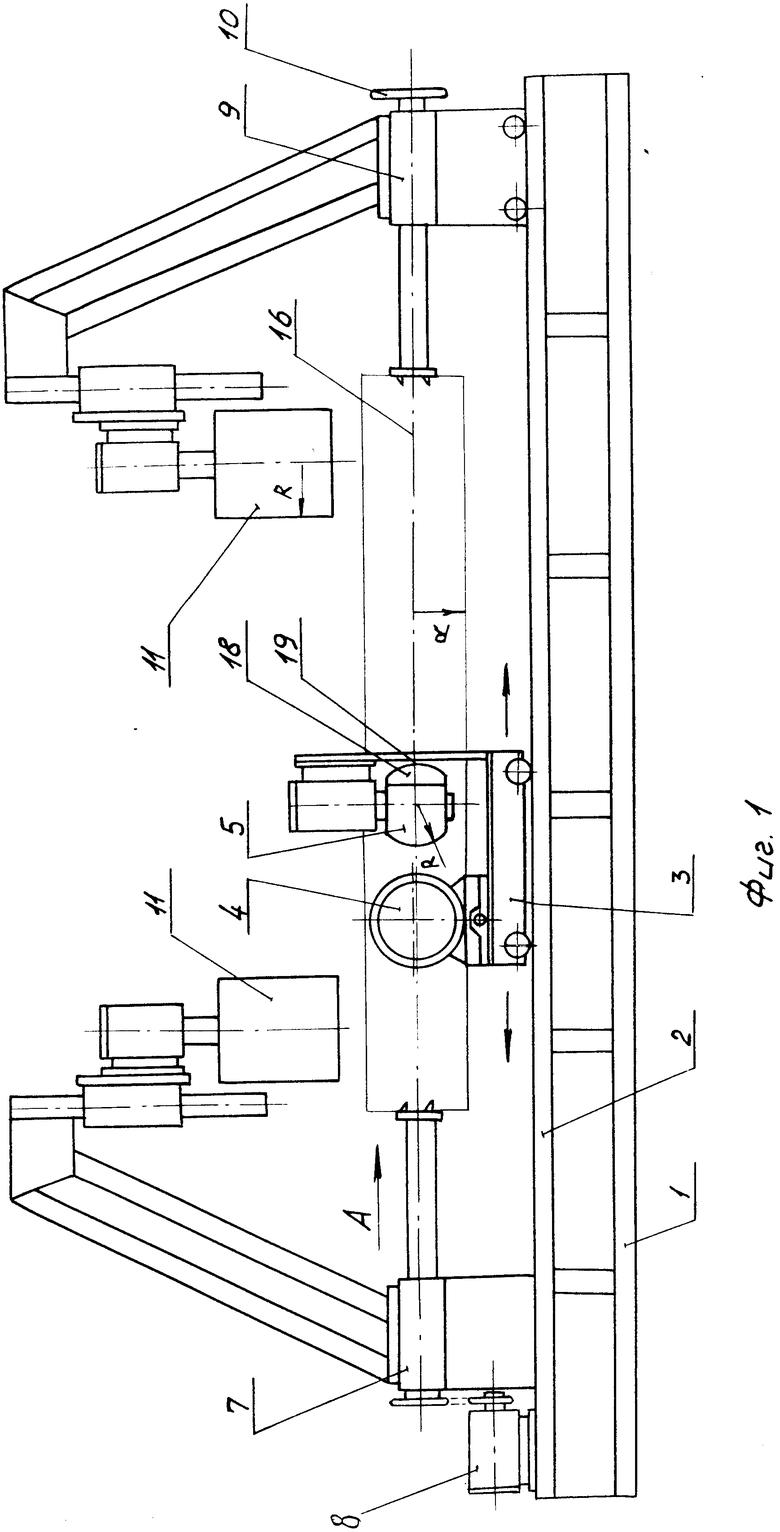

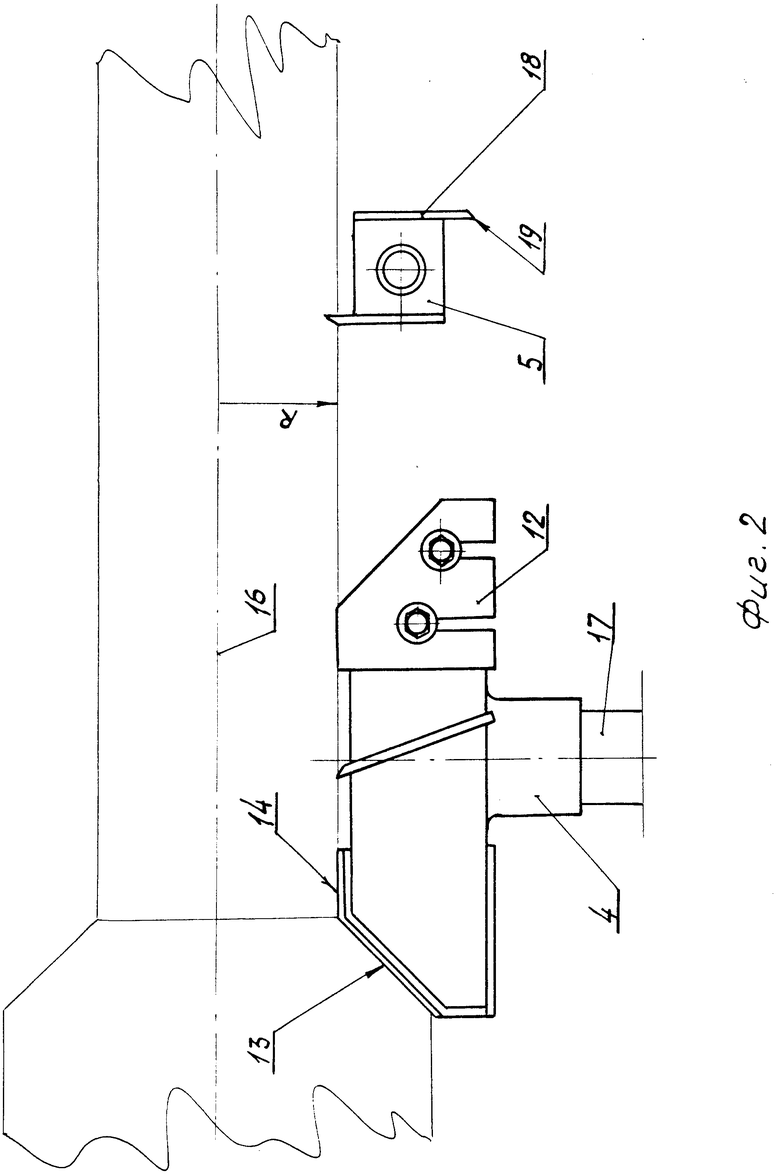

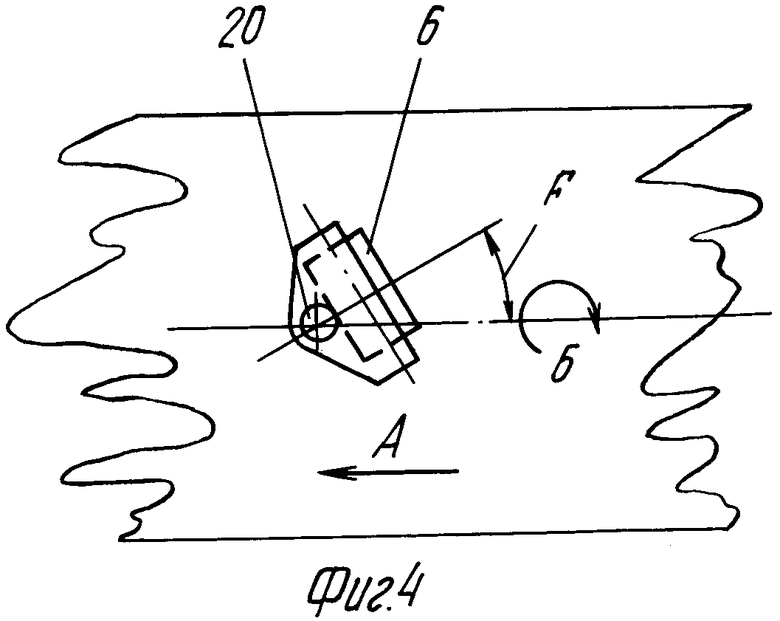

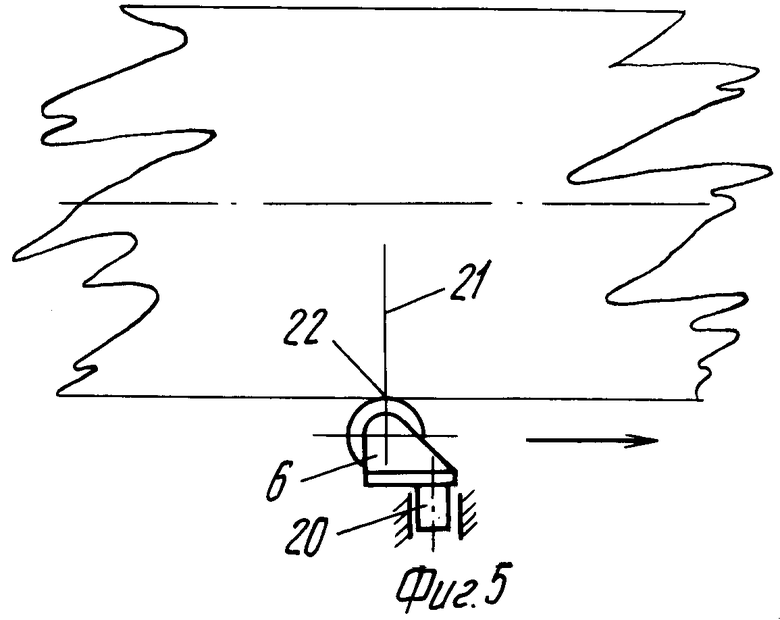

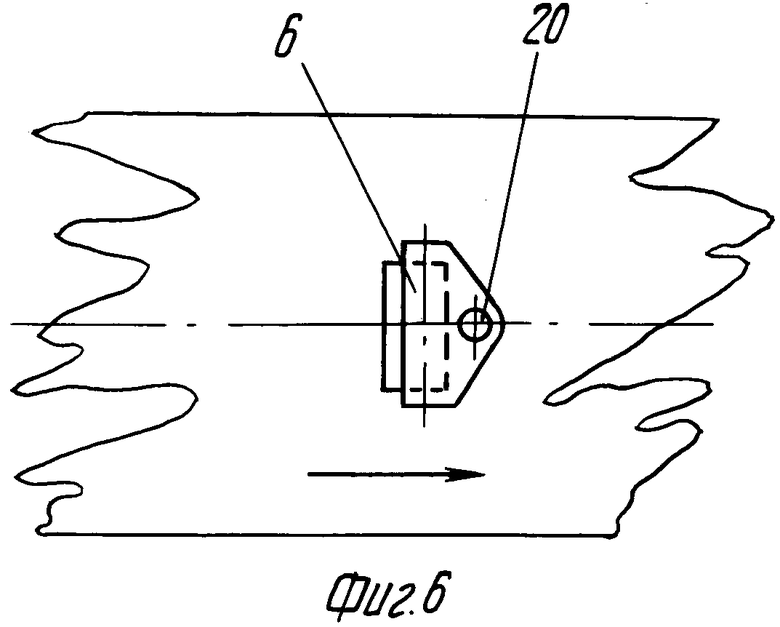

На фиг. 1 изображен оцилиндровочный станок, общий вид сбоку; на фиг. 2 расположение фрезы формирования наружного профиля и фрезы выборки продольного паза, вид сверху; на фиг. 3 изображена установка фрезы формирования наружного профиля и люнетов, вид сбоку; на фиг. 4 положение одного из люнетов при движении каретки влево по стрелке А и вращении бревна по стрелке Б; на фиг. 5 и 6 положение одного из люнетов при движении каретки вправо (по стрелке) и невращающемся бревне (момент выборки продольного паза).

Оцилиндровочный станок для изготовления деревянных деталей сруба содержит станину 1 (см. фиг. 1) с направляющими 2, по которым перемещается каретка 3. Привод перемещения каретки 3 на чертеже условно не показан. На каретке 3 установлены узлы резания в виде механизма формирования профиля-фрезы 4, и механизм выборки продольного паза фреза 5, и люнеты 6, предотвращающие прогиб и вибрацию бревна при его обработке. Фрезы 4 и 5 установлены на каретке 3 подвижно, с возможностью перемещения в поперечном относительно движения каретки направлении и фиксации их в заданном положении.

На станине 1 установлен механизм зажима бревна, выполненный в виде шпинделя 7 с приводом 8 его вращения и подвижной в продольном направлении (в зависимости от длины бревна) бабки 9 с рукояткой 10. На корпусах шпинделя 7 и бабки 9 на кронштейнах закреплены механизмы выборки поперечных пазов в виде фрез 11. Фреза 4 формирования профиля изделия наружной поверхности бревна имеет фигурные ножи 12 с двумя режущими кромками 13 и 14. Указанные режущие кромки 13 и 14 расположены под углом друг к другу таким образом, что кромка 13 наклонена к плоскости 15, проходящей через ось 16 вращения шпинделя 7 и бабки 9 и перпендикулярной оси 17 вращения фрезы 4, а кромка 14 параллельна указанной плоскости 15. На фиг. 1-3 показан вариант установки фрезы 4, когда ось 17 ее вращения занимает горизонтальное положение. Как видно на фиг. 3 ось 17 вращения фрезы 4 не проходит через ось 16, являющуюся осью вращения шпинделя 7 и бабки 9 и осью вращения бревна, а смещена относительно указанной оси 16 по вертикали на расстояние Е, обеспечивающее соприкосновение бревна и режущей кромки 14 фрезы 4 преимущественно в средней части по длине "в" кромки 14. Это смещение фрезы 4 относительно оси 16 возможно как вверх, так и вниз, и величина его Е определяется из соотношения Е  С +

С +  , где С расстояние от оси 17 вращения фрезы 4 до начала кромки 14. В представленном на чертежах варианте перпендикулярно фрезе 4 установлена фреза 5 с ножами 18, имеющими фигурную режущую кромку 19, представляющую собой часть дуги окружности с радиусом R, равным радиусу обрабатываемого бревна. Это обеспечивает плотность подгонки одного бревна к другому при укладке их в сруб. Возможны и другие варианты формы кромки 19 и соответственно формы профиля продольного паза. Кроме показанного на чертежах взаимного расположения фрез 4 и 5 возможны и другие варианты.

, где С расстояние от оси 17 вращения фрезы 4 до начала кромки 14. В представленном на чертежах варианте перпендикулярно фрезе 4 установлена фреза 5 с ножами 18, имеющими фигурную режущую кромку 19, представляющую собой часть дуги окружности с радиусом R, равным радиусу обрабатываемого бревна. Это обеспечивает плотность подгонки одного бревна к другому при укладке их в сруб. Возможны и другие варианты формы кромки 19 и соответственно формы профиля продольного паза. Кроме показанного на чертежах взаимного расположения фрез 4 и 5 возможны и другие варианты.

Режущие кромки фрезы 11 для выемки поперечных пазов имеют также форму части дуги окружности с радиусом R, равным радиусу обрабатываемого бревна.

Люнеты 6 выполнены в виде роликов, самоустанавливающихся относительно возвратно-поступательного перемещения каретки 3. Это обеспечивается тем, что оси 20 вращения люнетов 6 установлены эксцентрично по отношению к оси 21, перпендикулярной к образующей бревна в точке 22 соприкосновения последнего с люнетом 6.

Работает оцилиндровочный станок для изготовления деревянных деталей сруба следующим образом.

Устанавливают в исходное положение на каретке 3 и настраивают узлы резания 4, 5 и люнеты 6 в соответствии с размером обрабатываемых бревен. Каретку 3 отводят в крайнее правое (фиг. 1) положение. С помощью любых известных погрузочных механизмов (манипулятор, лебедка и т.п.) бревно размещают и зажимают рычагом 10 между шпинделем 7 и бабкой 9. Подводят к бревну и устанавливают в рабочее положение фрезу 4. Включают привод 8 вращения шпинделя 7, привод вращения фрезы 4 и привод подачи каретки 3, которая начинает движение от бабки 9 к шпинделю 7. При этом кромка 13 ножа 12 фрезы 4 выполняет грубую обработку поверхности бревна, перерезая волокна древесины под углом, что обеспечивает снижение усилия резания. Одновременно кромка 14 ножа 12 фрезы 4 выполняет чистовую обработку поверхности бревна, устраняя заусенцы, обрывки волокон от резания кромкой 13. Установка фрезы 4 на размер Е выше или ниже оси 16 вращения обрабатываемого бревна определяется направлением вращения бревна, фрезы 4 и направлением подачи каретки 3. Смещение оси 17 вращения фрезы 4 относительно оси 16 вращения бревна (фиг. 3) позволяет осуществлять чистовую обработку бревна строганием вдоль волокна древесины кромкой 14 ножа 12 фрезы 4. Это обеспечивает высокую частоту поверхности изделия, особенно при осуществлении контакта древесины бревна и кромки 14 в точке, определяемой из соотношения Е С + B/2. Оптимальные условия обработки поверхности бревна обеспечиваются также тем, что люнеты 6 при этом самостоятельно принимают положение, показанное на фиг. 4. Разворот люнета 6 на угол F происходит вокруг оси 20, смещенной на заданное расстояние от точки 22 соприкосновения бревна и ролика люнета 6. Величина угла F зависит от диаметра бревна, скорости его вращения и скорости движения каретки 3. Использование люнетов описанной конструкции обеспечивает наименьшие потери мощности на трение.

После окончания формирования наружного профиля бревна фрезой 4 выключают привод подачи каретки 3, фрезы 4, привод 8 шпинделя 7, отводят фрезу 4 в нерабочее положение на каретке 3. Устанавливают в рабочее положение фрезу 5, включают ее привод и привод подачи каретки 3 в обратном направлении (от шпинделя 7 к бабке 9). Производят выборку продольного паза в бревне фрезой 5, при этом люнеты 6 устанавливаются самостоятельно в положение, показанное на фиг. 5 и 6. Одновременно производят выборку поперечных пазов (чашек) фрезами 11. Готовое изделие снимают со станка. Каретка находится в положении начала цикла обработки бревна и готова к новому циклу. Совмещение во времени работы фрезы 5 с фрезами 11 сокращает время рабочего цикла и повышает производительность станка. Поочередная работа фрез 4 и 5 исключает холостой ход каретки, т.е. исключает трату мощности на холостой ход и позволяет производить обработку бревен в условиях снижений (по сравнению с прототипом) мощности силовых приводов станка. Исключение из конструкции станка громоздкого, энергоемкого, сложного по изготовлению и в эксплуатации роторного механизма формирования профиля изделия упрощает конструкцию предлагаемого оцилиндровочного станка. Одновременно обеспечивается высокое качество поверхности вырабатываемого изделия благодаря использованию фрезы с фигурным профилем ножей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| СТАНОК ДЛЯ ОЦИЛИНДРОВКИ БРЕВЕН | 2007 |

|

RU2339502C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ СРУБА | 1992 |

|

RU2038958C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПАЗОВ В ДЕРЕВЯННЫХ ДЕТАЛЯХ СРУБА | 1993 |

|

RU2071413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОГО СРУБА С ИСПОЛЬЗОВАНИЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ БРЕВЕН | 2010 |

|

RU2472614C2 |

| Установка для изготовления деревянных деталей сруба | 1982 |

|

SU1052382A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ БРЕВЕН | 2006 |

|

RU2307025C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ СРУБА | 1990 |

|

RU2017592C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ БРЕВЕН | 1992 |

|

RU2098266C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ БРЕВЕН | 2001 |

|

RU2212333C2 |

Изобретение относится к деревообрабатывающей технике и может быть использовано в деревообрабатывающей, строительной и др. отраслях промышленности. Сущность изобретения: станок содержит станину с направляющими для перемещения по ним приводной каретки с узлами резания фрезами для формирования профиля, выборки продольного паза, люнетами, выполненными в виде самоустанавливающихся роликов для поддержания бревна. Зажимают бревно между шпинделем с приводом его вращения и подвижной в продольном направлении бабкой. Ось фрезы формирования профиля устанавливается в заданное положение относительно оси вращения бревна. Нож фрезы имеет режущие кромки, расположенные под углом друг к другу. Станок содержит механизмы выборки поперечных пазов. 6 ил.

ОЦИЛИНДРОВОЧНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ СРУБА, содержащий станину с направляющими, каретку с приводом для перемещения по направляющим, узлами резания в виде механизма формирования профиля и механизма выборки продольного паза и люнетами, механизм зажима бревна и механизм выборки продольных пазов, отличающийся тем, что механизм зажима бревна выполнен в виде шпинделя с приводом его вращения и бабки, подвижной в продольном направлении, механизм формирования профиля выполнен в виде фрезы с фигурными ножами, у каждого из которых одна из режущих кромок параллельна плоскости, проходящей через продольную ось между центрами шпинделя и бабки и перпендикулярной оси вращения фрезы, а вторая режущая кромка наклонена к первой, причем ось вращения фрезы смещена относительно продольной оси на величину

где c расстояние от оси вращения фрезы до начала режущей кромки, параллельной упомянутой плоскости;

b длина указанной режущей кромки,

а люнеты выполнены в виде самоустанавливающихся роликов.

| Установка для изготовления деревянных деталей сруба | 1982 |

|

SU1052382A1 |

Авторы

Даты

1995-07-25—Публикация

1991-12-09—Подача