Изобретение относится преимущественно к башенным кранам и предназначено в основном для использования в стыковых соединениях поясов секций башни башенного крана. Изобретение может быть также использовано в металлоконструкциях башен другого назначения, в узлах стыковки частей башен, а также в стыковых соединениях секций стрел грузоподъемных механизмов и, кроме того, оно может быть использовано в любых других металлоконструкциях для стыковки их несущих элементов.

Известна секция башни башенного крана, на концах пояса которой выполнены внешняя проушина в виде углубления в торце пояса и внутренняя проушина в виде выступа, выполненного с возможностью его расположения в углублении внешней проушины пояса второй секции, стыкуемой с первой секцией [1].

Другим известным стыковым соединением является стык секций башенного крана, включающий внутреннюю и наружную проушины состыкованных поясов секций, один из которых имеет в поперечном сечении коробчатую форму и расположен во внутреннем контуре другого пояса, имеющего в поперечном сечении Г-образную форму, при этом в проушинах поясов во взаимно перпендикулярных направлениях расположены соединительные элементы в виде пальцев, имеющих конические участки [2].

Наиболее близким техническим решением по сути и достигаемому эффекту является стыковое соединение металлоконструкции, например поясов секций башни башенного крана, включающее пояса стыкуемых секций, каждый из которых выполнен с внешней и внутренней проушинами, закрепленными на концах поясов, и отверстия проушин, в которых расположены соединительные элементы [3].

Соединительные элементы данного стыкового соединения работают на сжатие и растяжение, причем усилие сжатия в этом стыковом соединении больше усилия растяжения, вследствие чего соединение работает на максимальное усилие. Стыковое соединение кроме того имеет первоначальные зазоры, которые приводят к разбалтыванию в процессе эксплуатации.

Решаемой и достигаемой технической задачей заявленного изобретения является повышение надежности стыкового соединения.

Другой целью изобретения является повышение удобства и снижение трудоемкости монтажных работ.

Данные технические задачи и цели достигаются тем, что в стыковом соединении металлоконструкции, включающем пояса стыкуемых секций, каждый из которых выполнен с внешней и внутренней проушинами, закрепленными на концах поясов, и отверстия проушин, в которых расположены соединительные элементы, - последние выполнены со скошенными поверхностями, расположенными с возможностью взаимодействия между собой, при этом соединительные элементы соединены фиксирующим приспособлением, внешние поверхности соединительных элементов и контактирующие с ними поверхности отверстий проушин расположены параллельно между собой и выполнены прямолинейными.

Между внешней поверхностью второго соединительного элемента и поверхностью каждого отверстия внешней проушины, а также между внешней поверхностью первого соединительного элемента и поверхностью отверстия внутренней проушины образованы зазоры.

Каждая внешняя проушина выполнена из по крайней мере одной пары параллельно расположенных пластин, каждая внутренняя проушина выполнена из одной пластины, при этом пластины внешней проушины расположены внутри пояса, к которому они прикреплены, а пластина внутренней проушины расположена за пределами торца пояса, к которому она прикреплена.

Первый соединительный элемент - нижний - выполнен с выступами на его нижней поверхности, расположенными с возможностью взаимодействия с боковыми наружными поверхностями внешней проушины, на одном из торцев первого соединительного элемента закреплен болт, второй соединительный элемент выполнен с расположенными на его торцах первым и вторым выступами, второй соединительный элемент выполнен длиннее первого соединительного элемента, фиксирующее приспособление включает упор с отверстиями в нем, в одном из которых расположен болт первого соединительного элемента, в другом отверстии упора расположен первый выступ второго соединительного элемента, гайка болта расположена с возможностью взаимодействия с внешней поверхностью упора, который расположен с возможностью его взаимодействия с торцем второго соединительного элемента.

В стенках поясов выполнены окна, в которых расположены угловые части пластин внутренней и внешней проушин с образованием между поверхностью каждой пластины и поверхностью окна продольной канавки, которая расположена параллельно продольной оси пояса, причем каждая пластина прикреплена к концу пояса сварными швами, расположенными в канавках.

На чертежах показано стыковое соединение металлоконструкции на примере соединения двух секций башни башенного крана.

Данный пример использования не исключает аналогичное использование изобретения в других соединениях стыкуемых элементов других металлоконструкций.

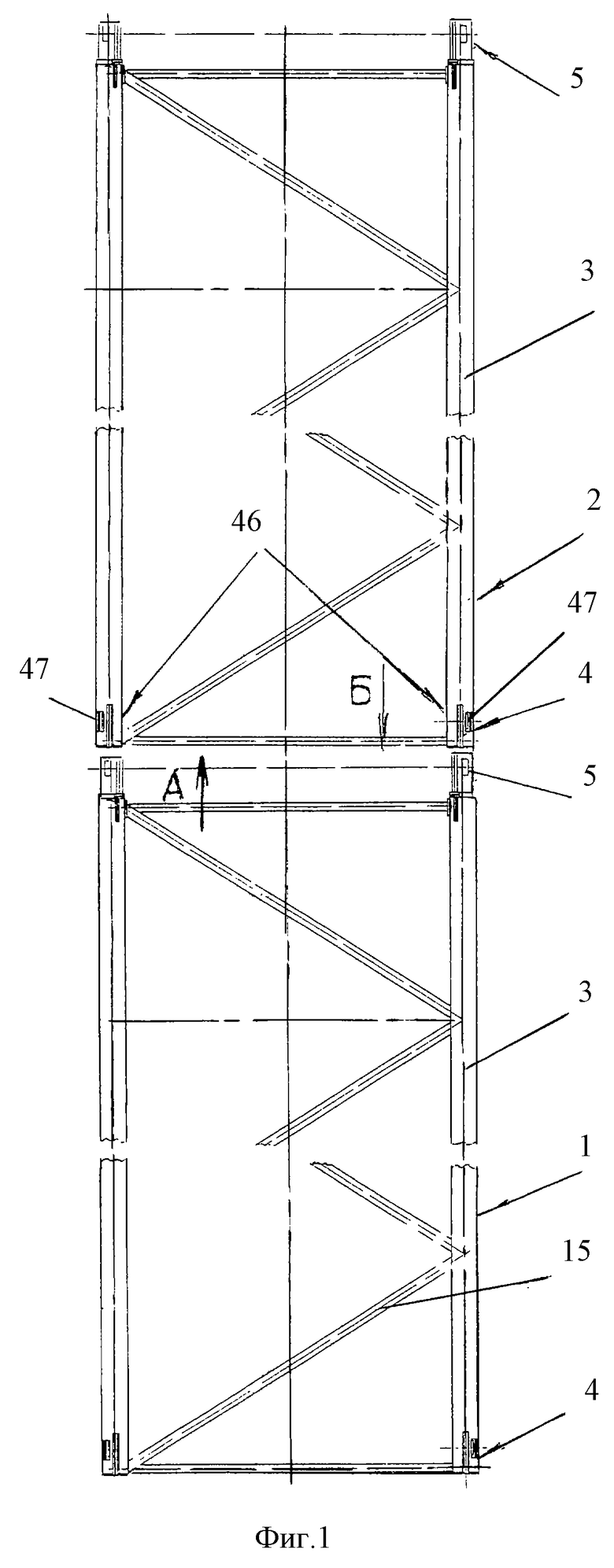

На фиг.1 показаны две стыкуемые секции башни башенного крана;

на фиг.2 - вид А на фиг.1;

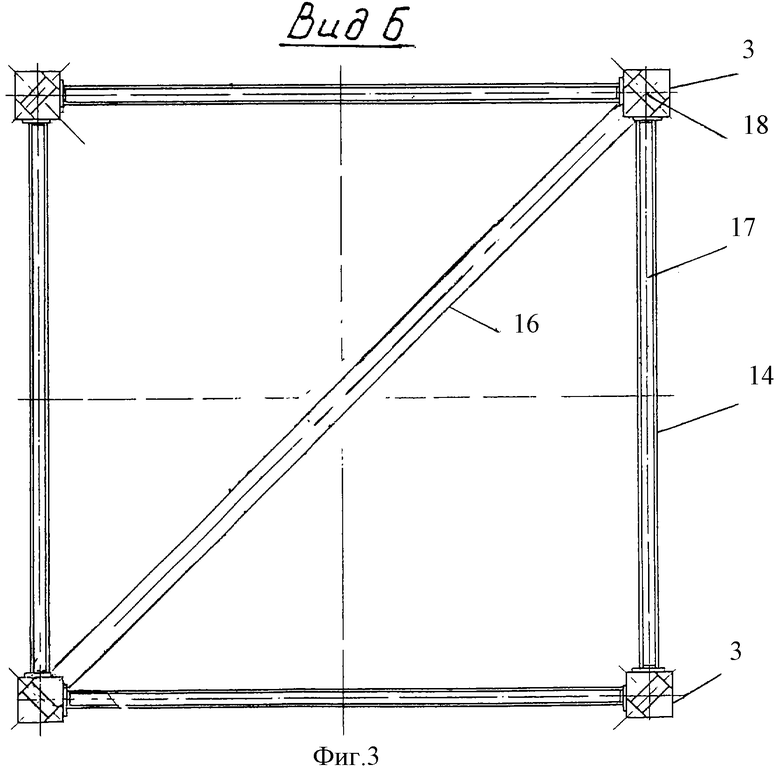

на фиг.3 - вид Б на фиг.1;

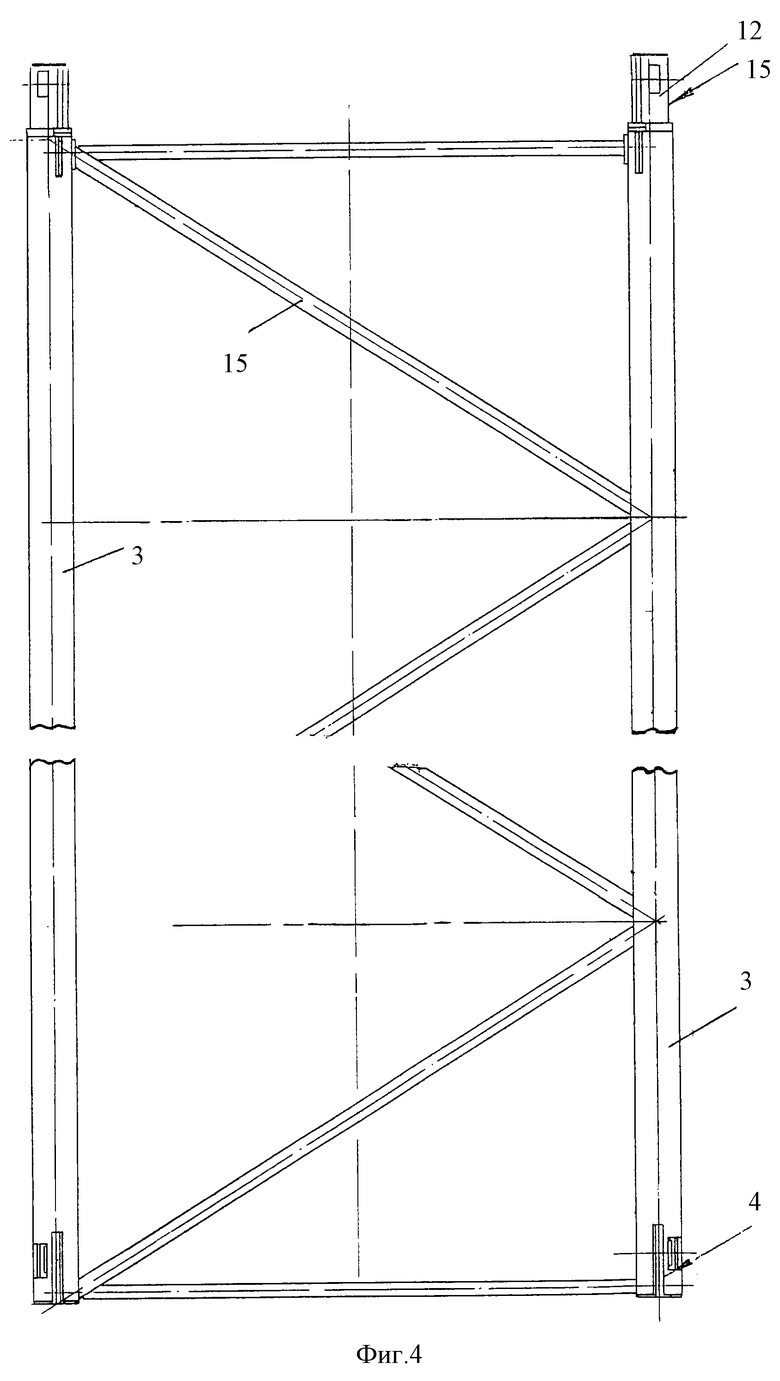

на фиг.4 - секция башни с поясами, на концах которых закреплены внешняя и внутренняя проушины;

на фиг.5 - состыкованные пояса двух секций башни;

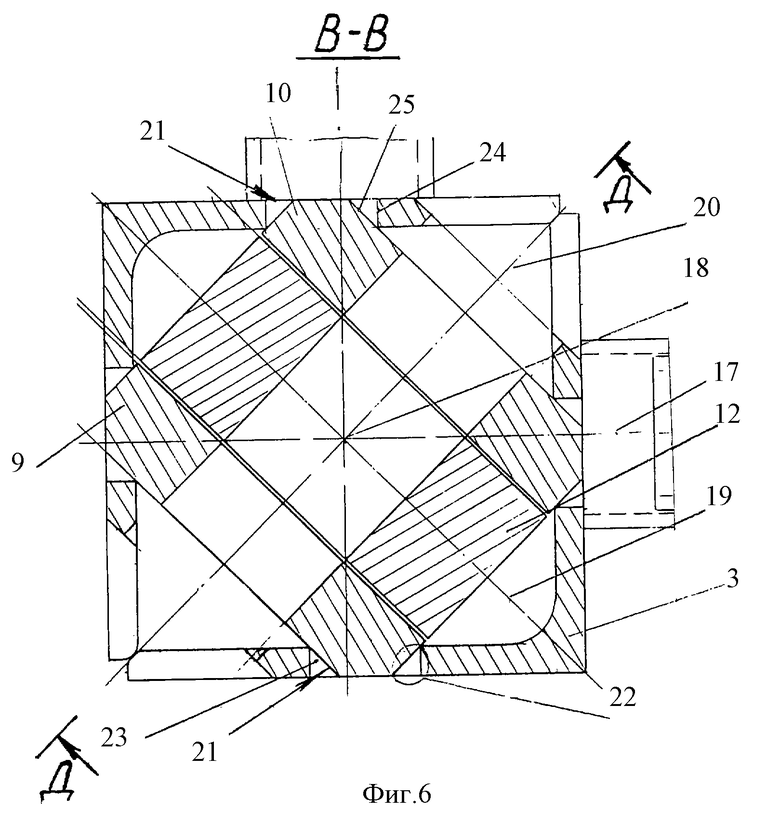

на фиг.6 - сечение В-В на фиг.5;

на фиг.7 - сечение Г-Г на фиг.5;

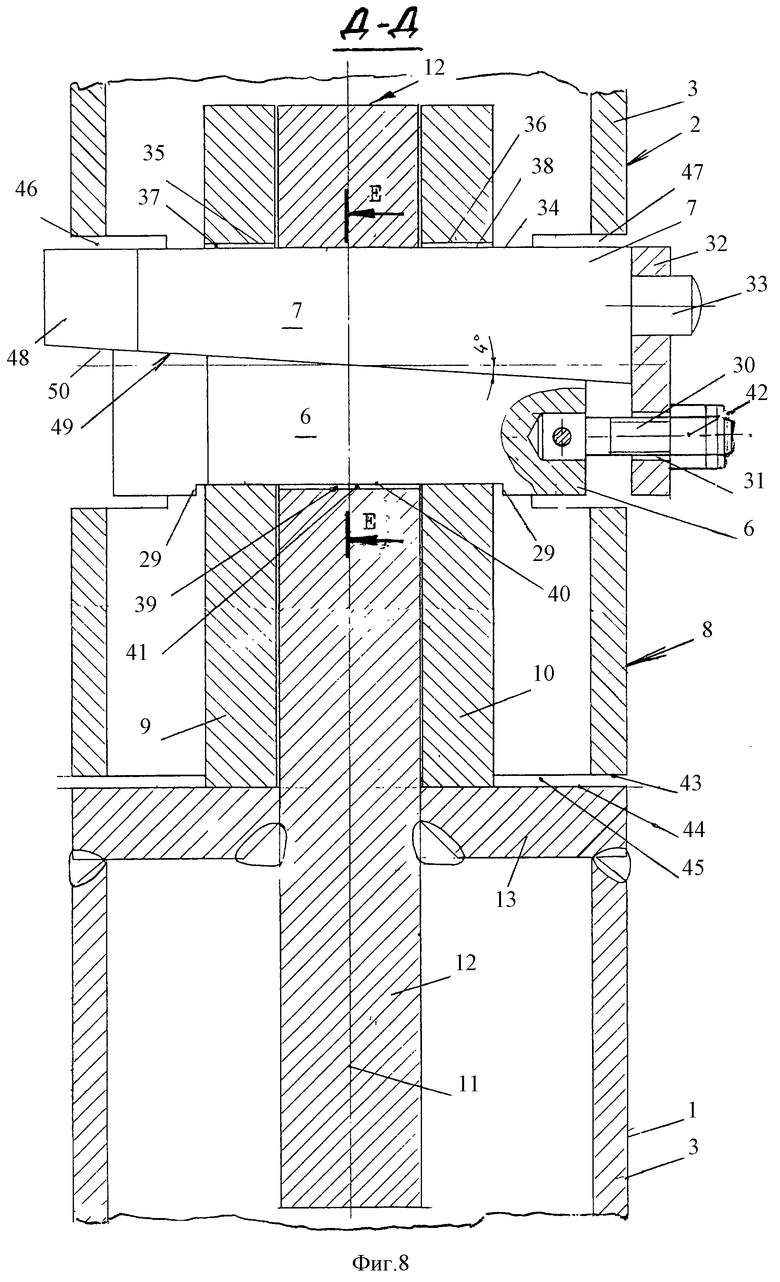

на фиг. 8 - стыковое соединение в продольном разрезе состыкованных поясов, сечение Д-Д на фиг.6;

на фиг.9 - конструкция внутренней проушины с пластиной, расположенной во внутреннем контуре пояса, к которому прикреплена пластина внутренней проушины;

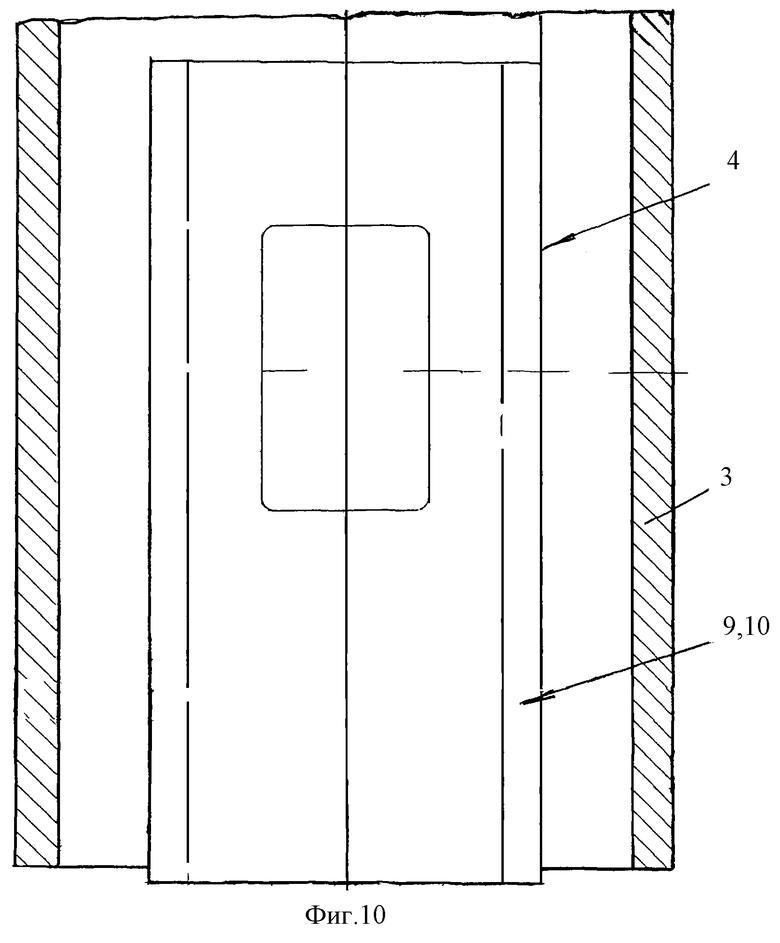

на фиг.10 - конструкция внешней проушины с пластинами, расположенными во внутреннем контуре пояса, к которому они прикреплены;

на фиг.11 - сечение Е-Е на фиг.8.

Стыковое соединение металлоконструкции, например секций 1 и 2 (фиг.1) башни башенного крана, включает стыкуемые пояса 3 секций, на концах каждого пояса 3 закреплены внешняя и внутренняя проушины 4 и 5 с отверстиями в них под первый и второй соединительные элементы 6 и 7 (фиг.8), расположенные в упомянутых отверстиях. Последние выполнены прямоугольными и, соответственно им, прямоугольную форму в поперечном сечении имеют соединительные элементы 6 и 7, которые выполнены со скошенными, контактирующими между собой, поверхностями.

Каждая внешняя проушина выполнена из пары закрепленных на конце 8 пояса 3 пластин 9 и 10, расположенных параллельно друг другу и симметрично к продольной оси 11 пояса 3 (фиг.6).

В поперечном сечении каждый пояс 3 выполнен прямоугольным и представляет собой сварную из двух уголков металлоконструкцию (фиг.6 и 7). Каждая внутренняя проушина 5 (фиг. 1, 3, 7) выполнена из пластины 12, закрепленной на заглушке 13 и поясе 3 (фиг.7 и 8). Таким образом, каждый пояс 3 (фиг.1) имеет на одном конце внешнюю проушину 4, а на другом его конце внутреннюю проушину 5. В состыкованном положении двух смежных поясов 3 двух секций (фиг.8) внутренняя проушина 5 одного пояса расположена во внешней проушине 4 другого пояса, пристыкованного к первому поясу. Расстояние между пластинами 9 и 10 внешней проушины выбрано из условия свободного расположения между пластинами 9 и 10 пластины 12 внутренней проушины 5.

Каждая секция 1 или 2 башни включает четыре пояса 3 (фиг.2 и 3), которые соединены между собой связями 14, раскосами 15 и диагональю 16, образующими призматическую прямоугольную пространственную металлоконструкцию отдельной секции башни, при этом каждый пояс 3 расположен в углу прямоугольника на пересечении продольных осей 17 связей 14 и точка пересечения осей 17 является центром 18 прямоугольника пояса 3. Под углом 45o к осям 17 во взаимно перпендикулярных направлениях (фиг.6, 7) расположены диагональные оси 19 и 20, которые проходят через центр 18 пояса 3. Вдоль оси 19 расположены пластины 9 и 10 (фиг.6), которые закреплены в окнах 21, выполненных в стенках пояса 3. Крепление пластин 9 и 10 в окнах 21 осуществлено сварными швами 22, расположенными в канавках 23, образованных поверхностью 24 окна 21 и поверхностью 25 угловой части пластины 9 или 10. Аналогичным образом расположена пластина 12 (фиг. 7) внутренней проушины 5, причем угловые части пластины 12 располагаются в других окнах 26, выполненных в стенках пояса 3 на другом его конце. Поверхность 27 угловой части пластины 12 и поверхность 28 окна 26 образуют другую канавку 23 (фиг.7), в которой расположен сварной шов 22. Сварные швы расположены во всех упомянутых канавках (для удобства чтения чертежей не все сварные швы показаны в упомянутых канавках). Пластина 12 внутренней проушины 5 расположена на диагональной оси 19, симметрично по отношению к этой оси. Диагональная ось 19 соединяет два угла прямоугольного поперечного сечения пояса. Первые соединительные элементы 6 (фиг.8) выполнены с выступами 29, расположенными с возможностью взаимодействия с внешними поверхностями 9 и 10 внешней проушины. В торце соединительного элемента 6 закреплен болт 30, расположенный в отверстии 31 упора 32, причем в другом отверстии упора 32 расположен первый выступ 33 второго соединительного элемента 7, при этом этот первый выступ 33 расположен за пределами наружной поверхности пояса 3 (фиг.8).

В собранном положении стыкового соединения (фиг.8) между верхней поверхностью 34 второго соединительного элемента 7, поверхностями 35 и 36 пластин 9 и 10 образованы зазоры 37 и 38, а между нижней поверхностью 39 отверстия пластины 12 внутренней проушины 5 и нижней поверхностью 40 первого соединительного элемента 6 образован зазор 41.

Болт 30, упор 32, выступ 33, гайка 42 болта 30 представляют собой фиксирующее приспособление соединительных элементов.

Между нижней торцевой поверхностью 43 пояса 3 верхней секции башни и верхней поверхностью 44 заглушки 13 образован зазор 45, вследствие которого пластины 9 и 10 внешней проушины выступают за пределы торцевой поверхности 43 пояса 3 и опираются на заглушку 13. В стенках пояса 3 выполнены окна 46 и 47 для введения соединительных элементов 6 и 7 в отверстия проушины через стенки пояса. Второй соединительный элемент 7 имеет второй выступ 48, расположенный за пределами наружной поверхности пояса 3 противоположно к первому выступу 33 этого элемента. Скошенные поверхности соединительных элементов 6 и 7 показаны соответственно позициями 49 и 50 (фиг.8).

Работает стыковое соединение следующим образом.

Устанавливают секцию 2 (фиг.1) башни башенного крана на секцию 1 башни и совмещают внешние проушины 4 секции 2 с внутренними проушинами 5 секции 1. Затем вводят через окно 46 или окно 47 каждого стыкового соединения (фиг.8) первый соединительный элемент 6 таким образом, чтобы выступы 29 этого соединительного элемента 6 находились ниже нижних поверхностей отверстий 37 и 38 пластин 9 и 10 с целью ограничения перемещения первого соединительного элемента 6 в проушинах соединения. После этого вводят второй соединительный элемент 7 в окно 47 и в отверстия проушин и, далее, забивают элемент 7 легкими постукиваниями по головке выступа 33, выбирая за счет перемещения скошенных поверхностей 49 и 50 соединительных элементов 6 и 7 зазоры между верхней поверхностью элемента 7 и верхней поверхностью отверстия пластины 12. Далее устанавливают на выступе 33 упор 32, для чего предварительно вводят в отверстие 31 упора 32 болт 30, на который затем навинчивают гайку 42 и после затяжки гайки соединительные элементы 6 и 7 не могут перемещаться в отверстиях проушин поперек поясов 3 состыкованных секций.

Сила сжатия от верхней секции 2 передается на нижнюю секцию 1 (фиг.1). При этом нагрузка воспринимается поясами 3 и передается с каждого верхнего пояса 3 секции 2 на каждый смежный с ним нижний пояс 3 нижней секции 1.

При сжатии нагрузка от пояса 3 (фиг.8) через пластины 9 и 10 внешней проушины 4 передается на заглушку 13, при этом между верхней поверхностью 34 второго соединительного элемента 7 и внутренней поверхностью отверстия пластины 12 имеется контакт, плотность которого зависит от усилия затяжки болта 30. В этом положении между нижней поверхностью 40 первого соединительного элемента 6 и поверхностью 39 отверстия пластины 12 имеется зазор 41, вследствие чего при передаче нагрузок с пояса 3 верхней секции 2 на пояс 3 нижней секции 1 соединительные элементы 6 и 7 находятся практически в разгруженном состоянии, поскольку нагрузка передается через пластины 9 и 10 на заглушку 13 и через нее на пояс 3 нижней секции 1. Соединительные элементы при этом испытывают незначительные нагрузки от расклинивающего усилия, возникающего при введении второго соединительного элемента 7 в отверстия проушин стыкового соединения, и от затяжки болта 30.

В случае работы стыкового соединения на отрыв и растяжение поясов, пояс 3 верхней секции 2 башни (фиг.8) стремится оторваться от пояса 3 нижней секции 1 башни. В этом случае нагрузки передаются через нижние поверхности отверстий в пластинах 9 и 10 на нижнюю поверхность 40 первого соединительного элемента 6, далее от последнего - на второй соединительный элемент 7 и на верхнюю поверхность отверстия в пластине 12 внутренней проушины 5, а от нее - на пояс 3 нижней секции 1. При этом в стыковом соединении зазоры 37, 38 и 41 остаются в положении, показанном на фиг.8. Вследствие растягивающих усилий на поясах 3 пластины 9, 10 и 12 проушин также испытывают усилия растяжения, а соединительные элементы 6 и 7 при этом находятся в состоянии сжатия. Вследствие этого на скошенных поверхностях 49 и 50 соединительных элементов 6 и 7 появляется горизонтальная составляющая от усилия сжатия, стремящаяся вытолкнуть из отверстий проушин второй соединительный элемент 7, однако он будет удерживаться за счет сил трения между ним и контактирующими с ним поверхностями отверстий проушин и скошенной поверхностью 49 соединительного элемента 6. Кроме того, поскольку соединительные элементы 6 и 7 связаны между собой фиксирующим приспособлением, то эта связь обеспечивает дополнительную гарантию удержания соединительных элементов в рабочем положении и исключает их перемещение в стыковом соединении.

При длительной эксплуатации стыкового соединения, больших нагрузках и циклах возможен износ контактирующих рабочих поверхностей стыкового соединения и появление зазора между верхними поверхностями элемента 7 и отверстия в проушине 12. Соединительные элементы 6 и 7 могут иметь лишь незначительное перемещение в проушинах стыкового соединения при его сжатии, так как при перемещении элементов выступы 29 (фиг.8) на нижней поверхности первого соединительного элемента 6 будут взаимодействовать с поверхностями пластин 9 и 10 и препятствовать перемещению соединительных элементов в поперечных направлениях по отношению к продольной оси 11 поясов 3. Упомянутые перемещения возможны лишь в пределах зазоров между выступами 29 соединительного элемента 6 и поверхностями пластин 9 и 10. Причем следует отметить, что данные зазоры выбраны из условия свободной установки первого соединительного элемента 6 в отверстиях пластин 9, 10 и 12 проушин стыкового соединения при монтаже секций башни и величина этих зазоров связана с погрешностями изготовления проушин соединения.

При появлении зазоров в стыковом соединении во время длительной эксплуатации крана, зазоры могут быть выбраны путем дополнительной забивки второго соединительного элемента 7 в отверстия проушин. Забивка, как и в первом случае, производится легкими ударами по первому выступу 33 второго соединительного элемента, после чего осуществляют подтяжку гайки 42 с последующей ее фиксацией контргайкой. Гайка 42 прижимает упор 32 к торцевой поверхности второго соединительного элемента 7, удерживает в натянутом положении болт 30, который образует стяжку упора 32 с первым соединительным элементом 6. Стяжка создает постоянное усилие поджатия упора 32 к торцу второго соединительного элемента 7, что исключает перемещение последнего относительно первого соединительного элемента 6.

Демонтаж стыкового соединения проводится в обратной последовательности, при этом второй соединительный элемент выбивают из отверстий пластин 9, 10 и 12 ударами по его выступу 48.

Совокупность существенных признаков стыкового соединения металлоконструкции обеспечивает повышение надежности и эффективности стыковки ее поясов на описанном выше примере стыковки секций башни башенного крана, когда стыкуются одновременно четыре пары поясов, причем проушины этих пар поясов совмещаются по четырем параллельным осям. Конструкция стыкового соединения обеспечивает также упрощение технологии его изготовления.

Источники информации

1. Проспект ООО "Бакра", М., "Бакра", 1989.

2. Авторское свидетельство СССР N670527, кл. В 66 С 23/62, 1978.

3. Авторское свидетельство СССР N 542713, кл. В 66 С 23/64, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛИНОВОЕ СОЕДИНЕНИЕ ПОЯСОВ СЕКЦИЙ БАШНИ БАШЕННОГО КРАНА | 2003 |

|

RU2257335C1 |

| СОЕДИНЕНИЕ ПОЯСОВ СЕКЦИЙ БАШНИ БАШЕННОГО КРАНА | 2003 |

|

RU2257334C1 |

| СТРЕЛА БАШЕННОГО КРАНА | 2000 |

|

RU2225831C2 |

| БАШЕННЫЙ КРАН С УСТРОЙСТВОМ НАРАЩИВАНИЯ БАШНИ И УСТРОЙСТВО НАРАЩИВАНИЯ БАШНИ | 2005 |

|

RU2314249C2 |

| СТРЕЛА БАШЕННОГО КРАНА | 2000 |

|

RU2225830C2 |

| БАШЕННЫЙ КРАН И СПОСОБ ЕГО МОНТАЖА | 2001 |

|

RU2225345C2 |

| СПОСОБ НАРАЩИВАНИЯ БАШНИ БАШЕННОГО КРАНА | 2005 |

|

RU2291101C1 |

| КРАН-ПОГРУЗЧИК | 1999 |

|

RU2172291C2 |

| БАШЕННЫЙ КРАН И СПОСОБ ЕГО МОНТАЖА И ДЕМОНТАЖА | 2001 |

|

RU2225344C2 |

| СПОСОБ МОНТАЖА СЕКЦИОННОЙ СТРЕЛЫ БАШЕННОГО КРАНА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2004 |

|

RU2263623C2 |

Изобретение относится к башенным кранам и предназначено в основном для использования в стыковых соединениях поясов секций башни башенного крана. Стыковое соединение включает пояса стыкуемых секций, каждый из которых выполнен с внешней и внутренней проушинами, закрепленными на концах поясов, и соединительные элементы, расположенные в отверстиях проушин. Соединительные элементы выполнены со скошенными поверхностями, расположенными с возможностью взаимодействия между собой. При этом соединительные элементы соединены фиксирующим приспособлением. Внешние поверхности соединительных элементов и контактирующие с ними поверхности отверстий проушин расположены параллельно между собой и выполнены прямолинейными. Технический результат изобретения - повышение надежности стыкового соединения. 4 з.п. ф-лы, 11 ил.

| Стык секций трехгранной стрелы грузоподъемного крана | 1972 |

|

SU542713A1 |

| Стык секций башенного крана | 1978 |

|

SU670527A1 |

| Устройство для стыковки пространственных секций башенного крана | 1979 |

|

SU887440A1 |

| СТЫКОВОЕ СОЕДИНЕНИЕ ПОЯСОВ | 1991 |

|

RU2007368C1 |

| Разъемное соединение элементов конструкции крана | 1980 |

|

SU935454A1 |

| Разъемное соединение секций башенного крана | 1982 |

|

SU1079600A1 |

Авторы

Даты

2003-09-20—Публикация

2001-11-08—Подача