Изобретение относится к области строительных материалов, в частности к гипсовым смесям, используемым в производстве гипсовых строительных деталей и конструкций, для производства листовых строительных изделий, а также декоративно-отделочных мелкоштучных изделий на их основе.

Известна сырьевая смесь для изготовления строительных материалов, содержащая, мас. %: гипс 76,5-81,5; молотый известняк 18,0-22,0; двузамещенный фосфат кальция 0,5-1,5. (А.с 1193141, МКИ С 04 В 11/00, БИ 43, 1985).

Известна масса для изготовления теплоизоляционного материала, включающая, мас.%: асбест 10-20; известь 35-50; природный кремнеземистый наполнитель 8-24; золу ТЭС 30-45; гипс полуводный 0,5 -3,0. (А.с. 434067, С 04 В 15/06, БИ 24, 1974).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных составов, относят то, что получаемые из них изделия имеют высокую плотность и низкую прочность при сжатии.

Известна сырьевая смесь для изготовления ограждающих конструкций зданий, которая, с целью повышения звукоизоляции, содержит в своем составе, мас.%: пуццолановый портланд цемент 23,8-24,8; флогопит 1,0-5,0; полуводный гипс остальное. Получаемые изделия имеют плотность 1330 кг/м3 и предел прочности при сжатии 4,7-5,6 МПа. (А.с. 1701691, МКИ 5 С 04 В 28/14, БИ 48, 1991).

К причинам, препятствующим достижению указанного технического результата при использовании известной сырьевой смеси, относят то, что получаемые изделия не обладают достаточной прочностью на сжатие и имеют высокую плотность.

Наиболее близким к заявленному изобретению составом того же назначения по совокупности признаков является состав сырьевой смеси для изготовления строительных изделий, который, с целью повышения прочности при одновременном снижении плотности, содержит, мас.%: гипсовое вяжущее 26-32; отход известнякопиления 19-23; топливный шлак фракции 5-15 мм 19-23; промывные воды технологических линий 2-6; вода остальное, принят за прототип. (А.с. 1293148, МКИ С 04 В 28/14, БИ 8, 1987).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного состава сырьевой смеси, принятого за прототип, относят то, что получаемые изделия из известной смеси обладают высокой плотностью 1230-1360 кг/м3.

Технической задачей изобретения является создание прочных и легких листовых строительных изделий из гипсовых смесей.

Технический результат - снижение плотности изделий при сохранении прочностных свойств.

Указанный технический результат при осуществлении изобретения достигается тем, что в известной сырьевой смеси для изготовления строительных изделий, включающей гипс, минеральный наполнитель и воду, особенность заключается в том, что она содержит в качестве минерального наполнителя породу - обожженный кремнеземистый мергель, при следующем соотношении компонентов, мас.%: гипс 22-43; обожженный кремнеземистый мергель 18-33; вода остальное.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из отобранных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволил выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемой сырьевой смеси, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, совпадающих с отличительными от прототипа признаками заявленной сырьевой смеси. Результаты поиска показали, что поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- описываемое изобретение не основано на изменении количественного признака.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень"

Примеры осуществления изобретения.

Вещества, используемые в заявляемом составе:

- гипс марки Г - 4 ГОСТ 125 - 79;

- порода кремнеземистый мергель, Городищенского проявления Республики Татарстан, представленная в природном состоянии минералами, мас.%: монтмориллонит 17; кварц 57; клиноптилолит 13; кальцит 12; полевой шпат; и имеющая следующий химический состав, мас.%: SiO2 63,86; Аl2O3 5,52; ТiO2 0,26; Fе2О3 1,59; МnО 0,01; Са 12,93; MgO 0,83; Na2O 0,06; K2О 0,97; P2O5 0,08; SO3 0,06; СO2 9,07; вода остальное. Перед использованием породу обжигают при температуре 1000oС в течение 15 минут, дробят до класса крупности меньше 5,0 мм при гранулометрическом составе, мас.%:

класс, мм - содержание, мас.%

-5,0+2,5 - 44,89

-2,5+1,25 - 21,53

-1,25+0,63 - 12,88

-0,63+0,315 - 7,56

-0,315+0,16 - 6,21

-0,16+0,0 - 5,93

с модулем крупности 3,67; насыпной плотностью обожженного мергеля 890 кг/м3 и морозостойкостью Мрз25.

Пример 1.

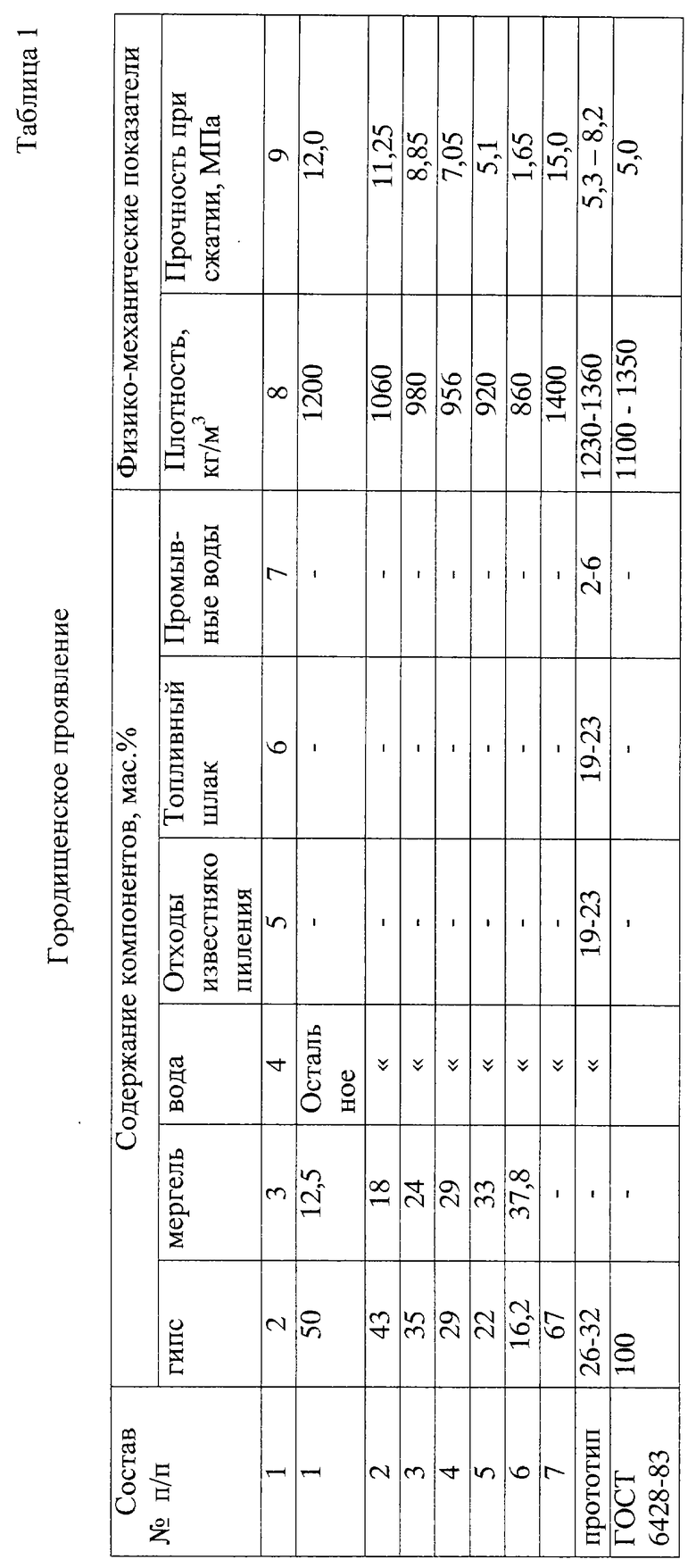

Смесь готовят при комнатной температуре. Берут 50 мас.% гипса марки Г - 4, смешивают с 12,5 мас.% обожженного кремнеземистого мергеля, размешивают в течение 5 минут до полного смешения двух компонентов. Затем сухую смесь увлажняют до нормальной густоты при тщательном перемешивании и заливают образовавшуюся массу в форму. После окончания процесса схватывания образцы извлекают из формы и подвергают сушке при 60oС до постоянной массы. Состав и данные физико-механических показателей образцов приведены в табл.1, состав 1.

Примеры 2-6.

Смеси готовят по примеру 1, но с тем отличием, что изменяют содержание компонентов гипса и мергеля. Состав и данные физико-механических показателей полученных образцов приведены в табл. 1, составы 2-6.

Пример 7.

Образец готовят по пример 1, но с тем отличием, что используют только гипс в количестве 67 мас.% и воду. Физико-механические показатели приведены в табл.1, состав 7.

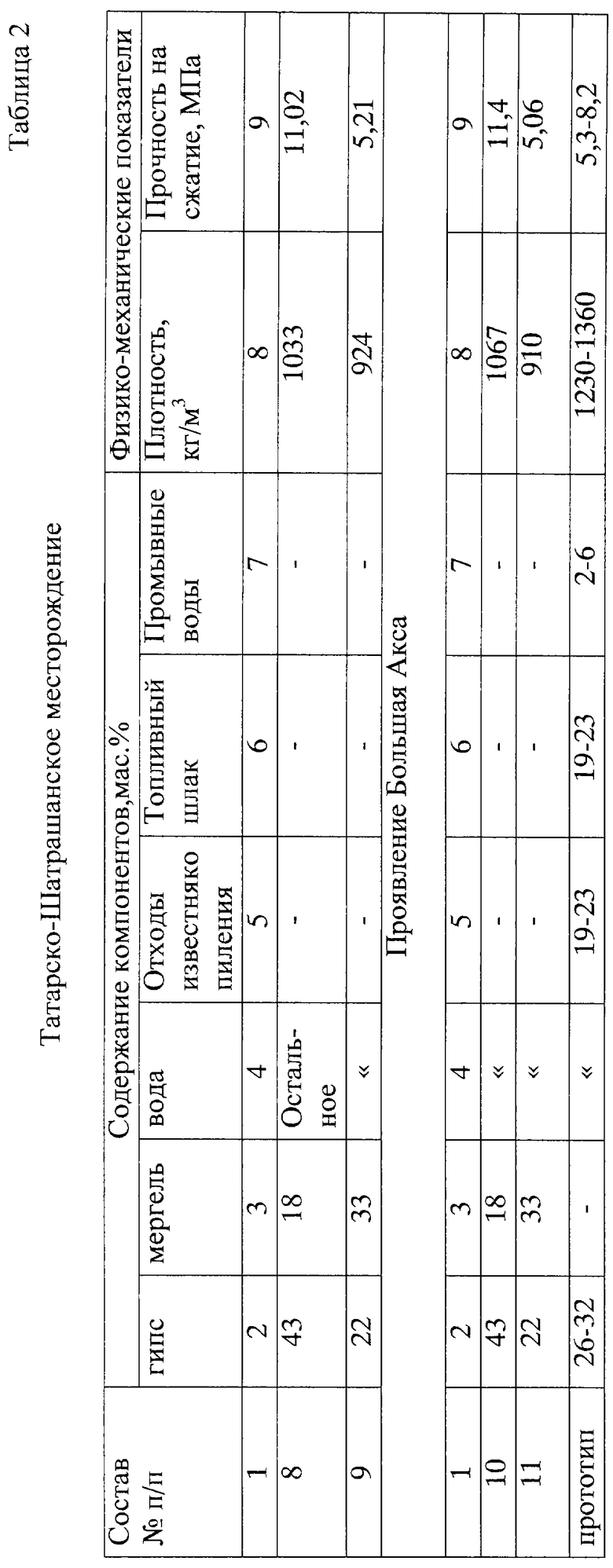

Примеры 8-9.

Для определения возможности использования породы мергель других месторождений были проведены дополнительные эксперименты. Была использована порода мергель Татарско-Шатрашанского месторождения Республики Татарстан, обожженная при 1000oС в течение 15 минут, раздробленная до класса меньше 5,0 мм, модуль крупности 3,3, содержащая, мас.%: SiO2 54,58; Аl2О3 5,27; TiO2 0,26; F2О3 2,08; CaO 15,78; MgO 1,10; Na2О 0,19; К2O 0,74; P2О5 0,04; СO2 6,94; вода остальное и представленная в природном состоянии минералами, мас.%: монтмориллонит 33; кварц 30; клиноптилолит 18; кальцит 19; средней плотностью в обожженном состоянии 840 кг/м3; насыпной плотностью в обожженном состоянии класса (-5,0+0,0 мм) 600 кг/м3 и морозостойкостью больше Мрз25.

Смеси готовят по примеру 2 и 5. Состав и данные физико-механических показателей полученных образцов приведены в табл.2, составы 8 и 9.

Примеры 10-11.

В примерах использована порода мергель проявления Большая Акса Республики Татарстан, обожженная при температуре 1000oС в течение 15 минут, раздробленная до класса меньше 5,0 мм, модуль крупности 3,2, содержащая, мас. %: SiO2 67,17; Аl2О3 4,38; TiО2 0,22; Fе2О3 1,46; MnO 0,01; CaO 11,87; MgO 0,55; Na2O 0,03; K2О 1,02; P2O5 0,07; SO3 0,08; СO2 8,85; вода остальное и представленная в природном состоянии минералами, мас.%: монтмориллонит 32; кварц 35; клиноптилолит 13; кальцит 20; средней плотностью в обожженном состоянии 790 кг/м3; насыпной плотностью в обожженном состоянии класса (-5,0 - 0,0 мм) 590 кг/м3 и морозостойкостью Мрз25.

Смеси готовят по примеру 2 и 5. Состав и данные физико-механических показателей полученных образцов приведены в табл. 2, составы 10 и 11.

Из представленных данных видно, что оптимальным соотношением компонентов в смеси являются составы 2-5 табл.1. Содержание кремнеземистого мергеля в смеси менее 18 мас. % ведет к увеличению плотности изделий, а введение в состав кремнеземистого мергеля более 33 мас.% приводит к резкому снижению прочности изделий на сжатие до 1,65 Мпа, что ниже требований ГОСТа.

Таким образом, гипсовые строительные изделия, полученные на основе заявленного состава, обладают меньшей в 1,2-1,3 раза плотностью по сравнению с прототипом. Прочность на сжатие изделий из заявленного состава отвечает требованиям ГОСТа.

Предлагаемое изобретение является промышленно применимым, так как удовлетворяет следующим условиям:

- заявляемый состав сырьевой смеси предназначен для использования в промышленности, а именно в промышленности строительных материалов при производстве гипсовых строительных деталей и конструкций;

- для заявляемой сырьевой смеси в том виде, как она охарактеризована в изложенной формуле изобретения, подтверждена возможность получения смеси с помощью описанных в заявке примеров.

Следовательно, заявляемое изобретение соответствует условию "промышленная применимость".

Использование заявляемого изобретения обеспечивает возможность получения гипсовых строительных листовых изделий, деталей и конструкций со средней плотностью 920-1060 кг/м3, что важно при использовании их в качестве звуко- и теплоизоляционного конструкционного материала, а также способствует расширению сырьевой базы на основе использования местного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2330824C1 |

| ЛЕГКОБЕТОННАЯ СМЕСЬ | 2004 |

|

RU2259331C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2210554C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2197446C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КЛАДОЧНЫХ И ШТУКАТУРНЫХ РАСТВОРОВ | 2007 |

|

RU2344104C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 1999 |

|

RU2176224C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ГИПСОВЕРМИКУЛИТОВЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230715C2 |

Изобретение относится к области строительных материалов, а именно к сырьевым смесям, используемым в производстве гипсовых строительных деталей и конструкций, для производства листовых строительных изделий, а также декоративно-отделочных мелкоштучных изделий на их основе. Технический результат - снижение плотности строительных изделий на основе гипсового вяжущего при достаточной прочности на сжатие. Сырьевая смесь для изготовления строительных изделий содержит, мас.%: гипс 22-43; обожженный кремнеземистый мергель 18-33; вода остальное. 2 табл.

Сырьевая смесь для изготовления строительных изделий, включающая гипс, минеральный наполнитель и воду, отличающаяся тем, что она содержит в качестве минерального наполнителя обожженный кремнеземистый мергель при следующем соотношении компонентов, мас. %:

Гипс - 22-43

Обожженный кремнеземистый мергель - 18-33

Вода - Остальное

| БУТТ Ю.М | |||

| и др | |||

| Технология вяжущих веществ | |||

| - М.: Стройиздат, 1965, с.159-160 | |||

| Способ приготовления вяжущего вещества | 1933 |

|

SU38478A1 |

| Способ приготовления вяжущего вещества | 1938 |

|

SU53091A1 |

| Гипсовое вяжущее | 1988 |

|

SU1530596A1 |

| RU 2064462 C1, 27.07.1996 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТОНАХОЖДЕНИЯ ОЧИСТНЫХ И ДИАГНОСТИЧЕСКИХ СНАРЯДОВ В ТРУБОПРОВОДЕ | 2003 |

|

RU2255268C1 |

Авторы

Даты

2003-09-20—Публикация

2002-03-25—Подача