Изобретение относится к технологии керамики, а именно к составам для производства строительного кирпича.

Известна керамическая масса преимущественно для изготовления кирпича, включающая в мас.%: пылевато-песчанистую многокарбонатную легкоплавкую глину - 94-97; антрацит - 2,5-3,0; отходы стекломассы - 0,5-3,0.

Прочность на изгиб равна 6-7 МПа, водопоглощение - 19,0-20,5%, средняя плотность - 1760-1820 кг/м3, цвет - желтый (А.с. 658109, МКИ 2 C 04 B 33/00, БИ 15, 1979 г.).

Известна также керамическая смесь для приготовления строительных изделий, которая включает в мас.%: легкоплавкую глину - 29,5-94,0; известняк - 2,5-35,0; кварцевый песок - 2,5-35,0; хлорид натрия - 0,5-1,0.

Прочность на сжатие равна 15,2-28,1 МПа, водопоглощение 10,5-28,1%, цвет - светло-желтый и кремовый (А.с. 16064 95, МКИ 5 C 04 B 33/00, БИ 42, 1990 г.).

Недостатком известных керамических масс является то, что изделия из них имеют достаточно высокую среднюю плотность и вследствие этого низкие теплоизоляционные свойства.

Наиболее близкой по технической сущности к заявляемому изобретению является сырьевая смесь для изготовления керамических изделий, включающая, в мас. %: глинистый мергель с содержанием СаО 16-20% при соотношении СаО:SiO2= 0,35: 1-0,53:1, причем содержание в глинистом мергеле свободного SiO2 с размером частиц 0,05-1 мм < 1% - 85-95; стеклобой - 5-15 (Патент РФ 2111689, МПК 6 C 04 B 33/00, БИ 14, 1998 г.).

Недостатком этой массы является невозможность использования для изготовления керамических изделий глинистого мергеля с содержанием СаО более 20%. Значительная часть запасов глинистого мергеля с таким содержанием оксида кальция не вовлекается в производство. Кроме того, изделия из этой массы обладают достаточно высокой средней плотностью и вследствие этого низкими теплоизоляционными свойствами.

Технической задачей изобретения является получение строительного кирпича с хорошими теплоизоляционньми свойствами с вовлечением в процесс производства местного сырья.

Технический результат - снижение средней плотности строительного кирпича и расширение сырьевой базы для его получения.

Указанный технический результат при осуществлении изобретения достигается тем, что сырьевая смесь для изготовления керамического кирпича, включающая глинистый мергель и стеклобой, согласно изобретению содержит глинистый мергель с содержанием СаО - 20,1-24,0% и дополнительно глину цеолитсодержащую при следующем содержании компонентов, мас.%: глинистый мергель с содержанием СаО - 20,1-24,0% - 75-85; глина цеолитсодержащая - 5-15; стеклобой - 3-10.

Глинистый мергель с содержанием СаО - 20,1-24,0% представляет собой гомогенизированную породу следующего минерального состава, мас.%: глинистая составляющая - 49-62%; кальцит - 36-48; кварц - 5-10.

Глинистая составляющая состоит из глинистых минералов смешанослойного неупорядоченного минерала слюда-монтмориллонит (60-75%), слюды (15-16%), хлорита (0-19%), хлорита-колинита (0-10%).

Глинистый мергель имеет следующий химический состав, мас.%: SiO2 - 33-41; Аl2О3 - 10,5-12,9; TiO2 - 0,5-0,7; Fе2O3 - 3,1-4,4; FeO - 0,4-0,7; СаО - 20,1-24; MgO - 1,4-2,4; P2O5 - 0,07-0,11; MnO - 0,06-011; Na2O - 0,2-0,7; К2O - 1,7-2,2; SiO2свобод. - 6,6-11,3.

Проявления используемого светловяжущегося глинистого мергеля имеются в Тетюшском районе Республики Татарстан.

Глина цеолитсодержащаяся имеет следующий минеральный состав, мас.%: цеолит - 26-36; опал-кристобалит - 3-27; кальцит - 0-5; кварц - 1-10; глауконит - 0-4; глинистые минералы - 20-65; и химический состав, мас.%: SiO2 - 57,84-68,4; Аl2О3 - 11,2-19,9; Fе2О3 - 3,86-6,5; CaO - 1,76-2,59; MgO - 1,29-1,90; Na2O - 0,22-0,7; К2О - 1,98-2,83.

Месторождения и проявления цеолитсодержащих глин приурочены к Ульяновско-Саратовскому прогибу и обнаружены в Ульяновской области, Чувашской Республики, Республике Татарстан (Кушкувайское и Городищенское проявления).

Совместное использование в заявляемой сырьевой смеси глинистого мергеля с повышенным содержанием карбонатов (20,1-24,0%) и цеолитсодержащей глины с высоким содержанием опалового вещества (SiO2; растворимого 10-25%) способствует образованию при обжиге в необходимом количестве силикатов кальция, натрия, калия и других соединений. Это обусловлено наличием в заявляемой сырьевой смеси в определенном соотношении кальцита, опал-кристобалита (в том числе аморфизованного кремнезема), цеолита и глинистых минералов.

В результате получается высокопористая и достаточно прочная кристаллическая структура керамического черепка.

Кроме того, оксиды CaO, MgO, Nа2О, входящие в стекло, также взаимодействуют частично с аморфньм кремнеземом цеолитсодержащей глины. При этом образуется легкоплавкая стекловидная фаза, которая заполняет крупные поры керамического каркаса, делая его более прочным. Таким образом, вышеизложенные факторы приводят к снижению средней плотности образцов при их удовлетворительной прочности, что обеспечивает хорошие теплоизоляционные свойства.

Сопоставительный анализ с прототипом показал, что заявляемая сырьевая смесь отличается от известной новыми компонентами: глинистым мергелем и содержанием CaO - 20,1-24,0% и дополнительно глиной цеолитсодержащей. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, совпадающих с отличительными от прототипа признаками заявленной сырьевой смеси.

Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует условно "изобретательский уровень".

Пример, подтверждающий возможность осуществления изобретения.

Изделия из заявленной керамической массы изготавливаются по общепринятой технологии керамического производства способом полусухого прессования или пластического формования.

Подготовка глинистого сырья - глинистого мергеля (сырьевой смеси) при пластическом способе включает в себя сушку сырья, дробление на щековой дробилке, замачивание водой из расчета получения нормальной формовочной влажности, вылеживание массы в течение суток. При полусухом способе прессования из увлажненной сырьевой смеси получают гранулы на шнековом смесителе диаметром 10 мм, сушат гранулы при 100-110oС до влажности 9-11%, измельчают гранулы и получают пресс-порошок состоящий из двух примерно одинаковых в количественном соотношении фракций с размером частиц от 2,5 до 1,25 мм и менее 1,25 мм.

Приготовление минеральной добавки заключается в сушке и дроблении цеолитсодержащей глины до диаметров частиц менее 1 мм.

Стеклобой, представляющий собой бой стекла типа пирекс, измельчается на истирателе до размеров частиц менее 70 мкм.

Сырьевую смесь получают путем смешивания приготовленных минеральной технологической добавки и стеклобоя с глинистым мергелем, подвергают ее переработке пластическим или полусухим способами.

Формование образцов при полусухом прессовании проводят при давлении 20-25 МПа. Сушат образцы в сушильной камере при 35-80oС, обжигают в печах при температуре 1050-1070oС.

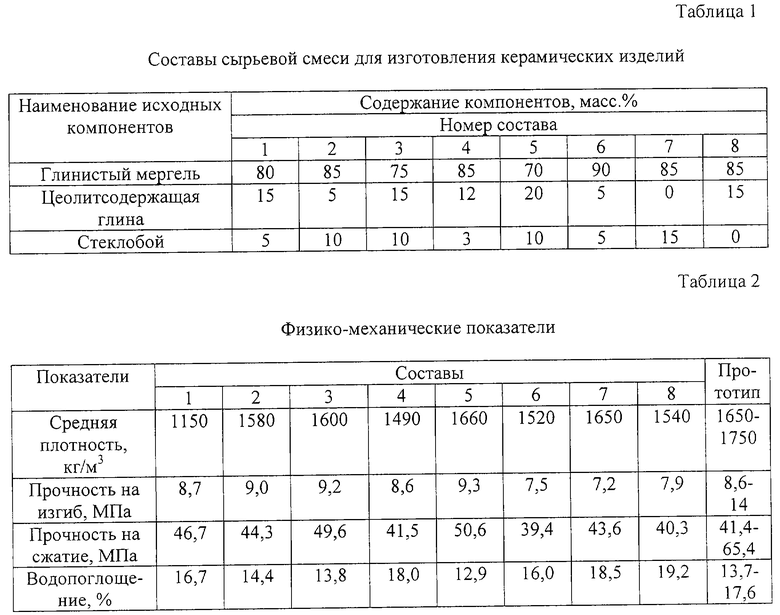

В табл.1 приведены составы сырьевой смеси для изготовления керамических изделий.

В табл. 2 представлены физико-механические показатели, полученные из заявленной керамической массы, в зависимости от содержания исходных компонентов.

Из приведенных данных следует, что оптимальные значения физико-механических показателей изделий из заявляемой керамической массы достигаются при соотношении компонентов, приведенных в составах 1, 2, 3, 4.

В табл.3 показано, что в выбранном составе сырьевой массы: глинистый мергель - 75%, цеолитсодержащая глина - 15%, стеклобой - 10%, оптимальное содержание СаО в глинистом мергеле находится в пределах 20,1-24,0%.

Смещение этого содержания влево приводит к образованию черепка с высокой средней плотностью (на уровне прототипа), при смещении вправо прочностные характеристики становятся ниже, чем у прототипа.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, воплощающее заявленную керамическую массу при его осуществлении, предназначено для использования в промышленности, а именно в производстве строительных материалов;

- заявленная керамическая масса обеспечивает достижение усматриваемого заявителем технического результата, а именно - снижение средней плотности изделий;

- для заявленной керамической массы в том виде, как она охарактеризована в независимом пункте изложенной формулы изобретения, подтверждена возможность ее получения с помощью описанных в заявке примеров. Следовательно, заявленное изобретение соответствует условию "Промышленная применимость".

Использование заявляемого изобретения позволит производить керамические изделия с повышенными теплоизоляционными свойствами (средняя плотность по сравнению с прототипом меньше на 2-15%).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2197446C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2176223C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧА КЕРАМИЧЕСКОГО | 1997 |

|

RU2140888C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2212385C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХЦВЕТНОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2391313C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 2013 |

|

RU2540705C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 1999 |

|

RU2176224C2 |

Изобретение относится к составам для производства строительного керамического кирпича. Сырьевая смесь содержит, мас.%: глинистый мергель с содержанием СаО 20,1-24,0% 75-85, цеолитсодержащую глину 5-15 и стеклобой - 3-10. Реализация изобретения позволяет снизить среднюю плотность строительного кирпича и расширить сырьевую базу. Полученные изделия имеют среднюю плотность 1150-1600 кг/м3; водопоглощение 13,8-18,0. 3 табл.

Сырьевая смесь для изготовления керамического кирпича, включающая глинистый мергель и стеклобой, отличающаяся тем, что она содержит глинистый мергель с содержанием СаО 20,1-24,0% и дополнительно цеолитсодержащую глину при следующем соотношении компонентов, мас. %:

Глинистый мергель с содержанием СаО 20,1-24,0% - 75-85

Глина цеолитсодержащая - 5-15

Стеклобой - 3-10

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО, КИРПИЧА КЕРАМИЧЕСКОГО | 1999 |

|

RU2176224C2 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2160240C1 |

| Керамическая масса для изготовления облицовочных плиток | 1983 |

|

SU1079637A1 |

| Способ переработки сапропелитовых топлив на моторное топливо методом термического растворения | 1952 |

|

SU104264A1 |

Авторы

Даты

2003-08-20—Публикация

2001-12-18—Подача