Изобретение относится к области подготовки минерального сырья для металлургической переработки и может быть использовано, например, при подготовке фосфорсодержащей марганцевой руды к выплавке ферромарганца с содержанием фосфора, удовлетворяющим требованиям технических условий при производстве товарной продукции.

Известны способы дефосфорации минерального марганецсодержащего сырья [1] . На различных стадиях подготовки материалов используют физические, химические методы их переработки для повышения концентрации марганца и максимально возможного удаления фосфора.

Недостаток известных методов - необходимость разработки технологического процесса обесфосфоривания персонально для каждого вида сырья в зависимости от его химического и минералогического состава. Например, для химического метода требуется сложное аппаратурно-технологическое оформление, непрерывность процесса, автоматизация и механизация. Метод рентабелен только при обеспечении высокой производительности с использованием доступных с низкой стоимостью реагентов.

Наиболее близким по технической сущности и получаемому результату предлагаемому является гидрометаллургический способ дефосфорации карбонатных марганцевых руд [1, с.114]. Способ включает промывку сырья, обжиг при температуре 960-1000oС в течение 80 мин, охлаждение в воде, измельчение до фракции - 3 мм с последующей дефосфорацией водным раствором азотной кислоты в течение 15 мин. Расход азотной кислоты составляет 450 кг на одну тонну обожженного концентрата.

Недостатком известного способа является то, что при экстракции фосфора при кислотном выщелачивании в раствор переходит только фосфор, находящийся в виде фосфатов кальция. Более глубокая степень дефосфорации при данном способе затруднена тем, что коллоидная дегидративная форма кремнезема (опал), присутствующая в растворе, образует плотную устойчивую против кислот пленку вокруг фосфора. Кроме этого, реализация способа в промышленных масштабах требует значительных энергетических и материальных затрат.

В предлагаемом способе поставлена задача снижения энергетических и материальных затрат при сохранении эффективности процесса дефосфорации минерального сырья.

Поставленная задача решается тем, что в известном способе дефосфорации минерального сырья, включающем его измельчение, подготовку пульпы, выщелачивание водным раствором минеральной кислоты, перед выщелачиванием на пульпу воздействуют электрическими импульсами. В технологическом процессе могут быть использованы импульсы преимущественно наносекундной длительности мощностью 350-380 МВт с амплитудой напряжения более 260 кВ и при массовом соотношении твердой и жидкой фаз пульпы от 1:1 до 2:5.

Формирование импульсов наносекундной длительности t при амплитуде напряжения более 260 кВ обеспечивает выделение большой мощности N (350-380 МВт) при небольшом расходе энергии Е (около 1 Дж) в каждом импульсе в соответствии с формулой N=E/t.

Увеличение количества твердой фазы в пульпе более 1:1 приводит к прекращению электрического пробоя пульпы и ее электроимпульсной обработки, особенно при появлении в пульпе оксидных и сульфидных форм минерального сырья с полупроводниковыми свойствами. Уменьшение массовой доли твердой фазы в пульпе менее 2:5 сопровождается ростом расхода воды и циркуляционной нагрузки на оборудование при осуществлении дефосфорации сырья.

Обработка фосфорсодержащего сырья короткими, мощными, высоковольтными импульсами генерирует ударные волны в жидкости, плазму в канале электрического пробоя и озонирует кислород, что повышает скорость разложения разнотипных минералов фосфора и переход этого элемента в соединения, пригодные для кислотного выщелачивания. Растворенный фосфор можно осадить и получить фосфорное удобрение, т.е. предложенный способ позволяет повысить комплексность использования сырья. Ведение процесса дефосфорации минерального сырья без предварительной термообработки с использованием наносекундных импульсных воздействий обеспечивает снижение энергетических и материальных затрат при осуществлении предложенного способа на 50-70%.

Способ осуществляют следующим образом.

Через диэлектрическую ячейку, в которой находятся электроды, пропускают водоминеральную смесь (пульпу) фосфорсодержащего минерального сырья при соотношении твердой и жидкой фаз от 1:1 до 2:5. Один электрод, находящийся в ячейке, заземлен, на другой подают наносекундные импульсы напряжения величиной более 260 кВ мощностью 350-380 МВт. При электрическом пробое пульпы в жидкости возникают ударные волны, образуется плазма, пары воды, и происходит их диссоциация с озонированием кислорода. Под влиянием этих воздействий повышается скорость разложения минералов фосфора, содержащихся в сырье, и переход фосфора в соединения, пригодные для кислотного выщелачивания, а после выщелачивания - в жидкость, чем и достигается дефосфорация минерального сырья.

Конкретный пример осуществления способа.

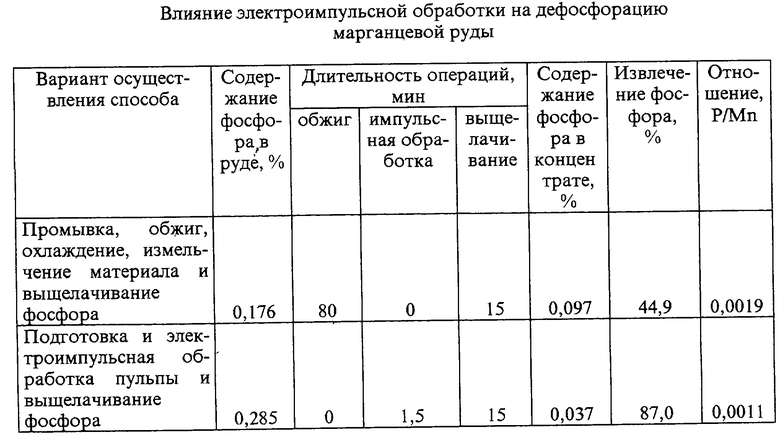

Предложенным способом осуществляли дефосфорацию марганцевой руды. Руду, содержащую более 0,3% фосфора, измельчили до крупности менее 1 мм, смешали с водой при массовом соотношении твердое:жидкое=2:5 и обработали импульсами в течение 1,5 мин. После этого в пульпу добавили раствор азотной кислоты до 5% концентрации и выдержали в течение 15 мин. Результаты приведены в таблице.

Как видно из таблицы, применение предложенного способа позволило извлечь из исходной руды более 80% фосфора против 44,9% при реализации известного способа. При этом при более высоком содержании фосфора в исходной руде (0,285 против 0,176%) и меньших временных и энергетических затратах (расход электроэнергии при реализации предложенного способа не превышает 100 кВт•ч/т руды) концентрация фосфора в конечном продукте достигает значений, соответствующих требованиям (отношение Р/Мn не должно превышать 0,004 [2]), предъявляемым к марганцевому сырью для выплавки стандартного ферромарганца марки А, содержащего не более 0,3% фосфора.

Следует отметить, что растворы азотной кислоты можно трижды возвращать для повторного выщелачивания фосфора. При этом концентрация фосфора увеличивается, а концентрация кислоты уменьшается.

Растворы азотной кислоты после выщелачивания фосфора можно, в принципе, использовать для получения удобрения, содержащего фосфор, азот и марганец. С этой целью к раствору добавляют фосфатную муку и известь для нейтрализации остаточной азотной кислоты. Конечный продукт получается в виде гранул неправильной формы. Его истиранием (измельчением) можно получать удобрение в виде порошка.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Хитрик С.И., Гасик М.И., Кучер А.Р. получение низкофосфористых марганцевых концентратов. Киев: "Техника", 1969.

2. Смирнов Л. А., Возжеников С.Г., Горшков Г.В. и др. Металлургическая оценка марганцевых руд Порожинского месторождения. Труды первой научно-технической конференции "Состояние марганцеворудной базы России и вопросы обеспечения промышленности марганцем". Екатеринбург, 2000, с.250-255.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ СЕЛЕКТИВНОГО РАСКРЫТИЯ ТОНКИХ ВКЛЮЧЕНИЙ ИЗ ТВЕРДОГО МАТЕРИАЛА | 1998 |

|

RU2150326C1 |

| СПОСОБ ПОДГОТОВКИ МИНЕРАЛЬНОГО СЫРЬЯ К ФЛОТАЦИИ | 2004 |

|

RU2287373C2 |

| СПОСОБ СТЕРИЛИЗАЦИИ УПАКОВАННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2163144C2 |

| НАНОСЕКУНДНЫЙ УСКОРИТЕЛЬ ЭЛЕКТРОНОВ | 2001 |

|

RU2191488C1 |

| СПОСОБ СТИРАНИЯ ВНУТРЕННЕЙ ПАМЯТИ ПРОГРАММИРУЕМЫХ ЦИФРОВЫХ МИКРОСХЕМ | 1997 |

|

RU2126998C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗВЛЕЧЕНИЯ ЦЕННЫХ КОМПОНЕНТОВ ИЗ СУЛЬФИДНОГО СЫРЬЯ ЭЛЕКТРОИМПУЛЬСНОЙ ОБРАБОТКОЙ | 2014 |

|

RU2559599C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОКА ФОРМИРОВАНИЯ КАНАЛА ВЫСОКОВОЛЬТНОГО ПРОБОЯ В КРИСТАЛЛИЧЕСКИХ ДИЭЛЕКТРИКАХ ПО ЗАВИСИМОСТИ СКОРОСТИ ФОРМИРОВАНИЯ КАНАЛА ПРОБОЯ ОТ НАПРЯЖЕНИЯ | 1996 |

|

RU2108592C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КАТОД | 1999 |

|

RU2158982C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2167820C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569007C1 |

Изобретение относится к металлургии, а именно к процессу удаления из минерального сырья фосфора, и может быть использовано при подготовке, например, марганцевой руды к получению из нее ферромарганца. Способ включает измельчение фосфорсодержащего минерального сырья, подготовку пульпы, выщелачивание водным раствором минеральной кислоты. Перед выщелачиванием на пульпу воздействуют электрическими импульсами. Используют электрические импульсы преимущественно наносекундной длительности мощностью 350-380 МВт с амплитудой напряжения более 260 кВ. Обработку сырья ведут при массовом соотношении твердой и жидкой фаз пульпы от 1:1 до 2:5. Изобретение позволяет уменьшить массовую долю фосфора в минеральном сырье. 1 з.п. ф-лы, 1 табл.

| ХИТРИК С.И | |||

| и др | |||

| Получение низкофосфористых марганцевых концентратов | |||

| - Киев: Техника, 1969, с.112-114 | |||

| Гидрометаллургия | |||

| Автоклавное выщелачивание, сорбция, экстракция | |||

| Утверждено к печати Научным советом "Физико-химические основы металлургических процессов" Института металлургии им | |||

| А.А.Байкова | |||

| - М.: Наука, 1976, c.23 | |||

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 0 |

|

SU273244A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2003-09-20—Публикация

2001-09-11—Подача