Изобретение относится к области металлургии, в частности к чугунам с шаровидным графитом, используемым в узлах трения. Известен чугун [1], содержащий, мас.%:

Углерод - 3 - 3,8

Кремний - 2 - 3,5

Марганец - 0,2 - 1,5

Хром - 0,03 - 0,3

Молибден - 0,03 - 0,5

Ванадий - 0,03 - 0,5

Никель - 0,1 - 2,5

Медь - 0,1 - 0,5

Олово - До 0,15

Сурьма - До 0,03

Магний - До 0,1

РЗМ - До 0,1

Железо - Остальное

К недостаткам чугуна относятся сравнительно высокий коэффициент трения, возможность формирования игольчатой структуры с ухудшением обрабатываемости резанием, нестабильность структуры и свойств отливок в нетермообработанном состоянии.

Наиболее близким к предлагаемому является антифрикционный чугун [2], содержащий, мас.%:

Углерод - 3,18 - 4,10

Кремний - 1,96 - 3,12

Марганец - 0,23 - 0,71

Медь - 0,75 - 3,22

Алюминий - 0,02 - 0,30

Хром - 0,05 - 0,15

Магний - 0,01 - 0,05

Кальций - 0,005 - 0,02

РЗМ - 0,01 - 0,07

Титан - 0,01 - 0,10

Железо - Остальное

Недостатком этого чугуна является зависимость структуры и свойств от толщины стенки отливки. Так, например, в чугуне тонкостенной отливки (с толщиной стенки до 10 мм) появляется структурно свободный цементит с соответствующим повышением твердости и ухудшением обрабатываемости резанием. В толстостенных отливках (при толщине стенки 60-80 мм) в структуре чугуна появляется значительное количество феррита (до 30-35%), что приводит к снижению износостойкости и антифрикционных свойств чугуна.

Задача изобретения - повышение стабильности перлитной структуры и твердости чугуна.

Технический результат - возможность использования чугуна в литых деталях сечением от 10 до 80 мм, работающих в тяжело нагруженных узлах трения.

Это достигается тем, что чугун, содержащий углерод, кремний, марганец, медь, алюминий, хром, магний, кальций и РЗМ, дополнительно содержит олово и барий при следующем соотношении компонентов, мас.%:

Углерод - 2,89 - 3,80

Кремний - 2,23 - 3,15

Марганец - 0,26 - 0,73

Медь - 0,69 - 2,64

Алюминий - 0,02 - 0,18

Хром - 0,01 - 0,08

Магний - 0,02 - 0,05

Кальций - 0,006 - 0,02

РЗМ - 0,01 - 0,06

Олово - 0,04 - 0,10

Барий - 0,06 - 0,17

Железо - Остальное

В качестве примесей в чугуне могут присутствовать фосфор (до 0,08%) и сера (до 0,02%).

Состав чугуна выбран исходя из следующих соображений.

Верхний предел содержания алюминия понижен (до 0,18% вместо 0,30%), так как алюминий оказывает сильное ферритизирующее действие на структуру чугуна, особенно в толстостенных отливках. Более жестко ограничено также содержание хрома, являющегося наиболее сильным карбидообразующим элементом.

По сравнению с прототипом в предлагаемый чугун дополнительно вводится барий в виде модифицирующей присадки силикобария, обеспечивающей в сочетании с другими компонентами комплексного модификатора полное устранение отбела чугуна даже в тонкостенных отливках. Для этой цели достаточно содержание бария в заявляемых пределах. При содержании бария более 0,17% модифицирующий эффект его не усиливается, но стоимость чугуна возрастает. При содержании бария менее 0,06% его влияние проявляется незначительно.

Дополнительно введено в состав чугуна олово в пределах от 0,04 до 0,1%. Микролегирующий эффект действия олова проявляется в резкой стабилизации перлитной структуры и ослаблении ферритизирующего действия кремния. При содержании в чугуне менее 0,04% олова этот эффект незначителен; увеличение содержания олова сверх 0,1% мало влияет на структуру чугуна, но увеличивает его стоимость. Совместное действие олова и бария приводит к значительной стабилизации структуры и твердости чугуна в отливках сечением от 10 до 80 мм.

Остальные компоненты содержатся в пределах, аналогичных прототипу, и их влияние не отличается от изложенного в описании прототипа.

Чугун выплавляли в индукционной тигельной печи с кислой футеровкой на шихте, состоящей из передельного чугуна, отходов углеродистой стали, электродного боя, ферросплавов (ферросилиция, ферромарганца, феррохрома), отходов электротехнической меди и алюминия. Алюминий и медь частично использованы и в составе комплексного модификатора совместно с магнием, кальцием, РЗМ, кремнием и силикобарием. Модифицирование проводили в разливочном ковше при температуре жидкого чугуна 1400-1430oС.

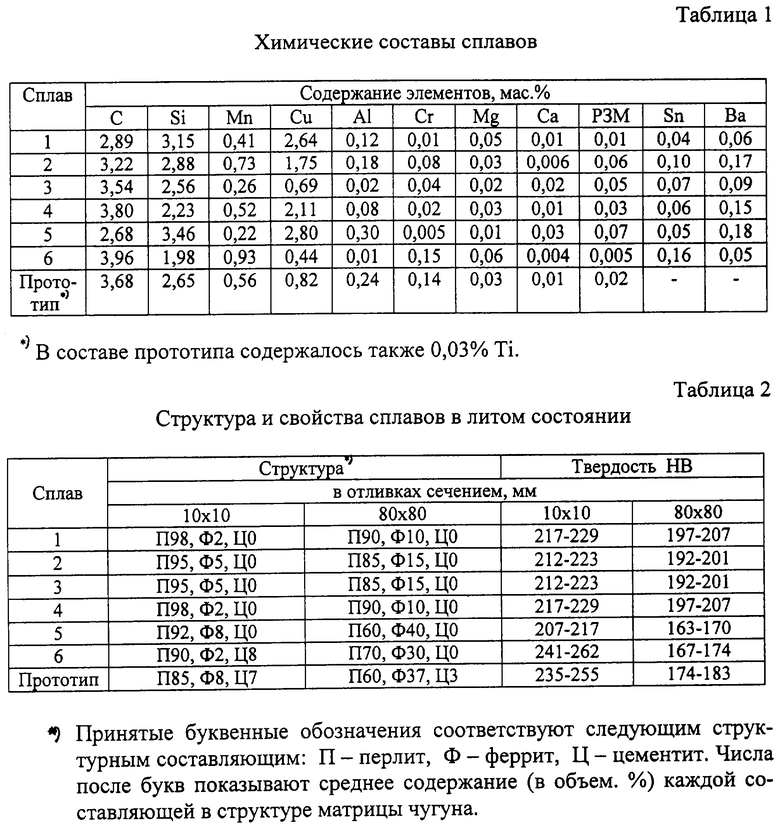

В сухих песчано-глинистых формах отливали заготовки сечением 10•10 и 80•80 мм, из которых вырезали образцы для проведения металлографического анализа и определения твердости. Химические составы сплавов и результаты анализов и испытаний приведены соответственно в табл.1 и 2 в сопоставлении с прототипом.

Видно, что чугун предлагаемого состава (сплавы 1-4) отличается от прототипа более стабильными значениями твердости, соответствующими перлитной структуре без структурно свободных включений цементита и участков феррита в отливках с различной толщиной стенки. Это позволяет рекомендовать данный чугун для изготовления как тонкостенных, так и массивных деталей, работающих в узлах трения в особо тяжелых условиях (когда требуется чисто перлитная структура).

Из приведенных в табл.1 и 2 данных видно также, что при выходе за предлагаемые пределы содержаний компонентов в чугуне (сплавы 5 и 6) наблюдается значительное отклонение значений твердости от твердости чисто перлитной структуры (за счет появления свободных участков цементита или феррита).

Источники информации

1. Авт. св. ЧССР 258910, кл. С 22 С, Черная металлургия. - Изв. вузов, 1980, 11, с.24-28.

2. Патент РФ 2096515, кл. С 22 С 37/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| СПЛАВ | 1999 |

|

RU2149915C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

Изобретение относится к области металлургии, в частности к чугунам с шаровидным графитом, используемым в узлах трения. Антифрикционный чугун имеет состав, мас.%: углерод 2,89-3,80; кремний 2,23-3,15; марганец 0,26-0,73; медь 0,69-2,64; алюминий 0,02-0,18; хром 0,01-0,08; магний 0,02-0,05; кальций 0,006-0,02; РЗМ 0,01-0,06; олово 0,04-0,10; барий 0,06-0,17; железо - остальное. Изобретение позволяет повысить стабильность перлитной структуры, твердость чугуна и дает возможность использовать чугун в литых деталях сечением 10 - 80 мм. 2 табл.

Антифрикционный чугун, содержащий углерод, кремний, марганец, медь, алюминий, хром, магний, кальций, РЗМ и железо, отличающийся тем, что он дополнительно содержит олово и барий при следующем соотношении компонентов, мас. %:

Углерод - 2,89-3,80

Кремний - 2,23-3,15

Марганец - 0,26-0,73

Медь - 0,69-2,64

Алюминий - 0,02-0,18

Хром - 0,01-0,08

Магний - 0,02-0,05

Кальций - 0,006-0,02

РЗМ - 0,01-0,06

Олово - 0,04-0,10

Барий - 0,06-0,17

Железо - Остальное

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

| Жаростойкий чугун | 1972 |

|

SU432223A1 |

| Чугун | 1979 |

|

SU844637A1 |

| Ветроэлектрическая установка | 1988 |

|

SU1523710A1 |

Авторы

Даты

2003-09-20—Публикация

2001-08-01—Подача