Изобретение относится к области металлургии, в частности к литым высокотвердым износостойким сплавам на основе железа.

Известен сплав [1], содержащий, мас.%:

Углерод - 2,1 - 3,7

Кремний - 0,6 - 1,9

Марганец - 0,8 - 20

Хром - 4,0 - 1,5

Ванадий - 6,0 - 17,0

Железо - Остальное

В литом состоянии сплав обладает высокой твердостью и износостойкостью. Однако несогласованное соотношение содержаний марганца и хрома может привести к значительной, а иногда и полной аустенитизации металлической основы (матрицы) сплава, что ограничивает его использование условиями ударно-абразивного воздействия, в которых он обладает высокой износостойкостью. В условиях чисто абразивного изнашивания (без значительных ударных нагрузок) износостойкость этого сплава существенно ниже, особенно для деталей небольших сечений (до 30 мм), а также при использовании этого сплава в виде износостойкой наплавки.

Наиболее близким к предлагаемому является сплав [2], содержащий, мас.%:

Углерод - 2,2 - 3,8

Кремний - 0,5 - 1,5

Марганец - 3,0 - 4,0

Хром - 13,0 - 24,0

Ванадий - 6,5 - 9,0

Медь - 1,0 - 1,5

Молибден - 0,3 - 0,4

Титан - 0,2 - 0,4

Бор - 0,002 - 0,02

Железо - Остальное

Этот сплав обладает высокой твердостью, износостойкостью и повышенными прочностными свойствами. К недостаткам сплава относятся: 1) отсутствие корреляции между содержаниями углерода, хрома и ванадия может проявляться в значительной нестабильности свойств; 2) повышенное содержание элементов-аустенитизаторов (марганца, меди, бора) вызывает образование в структуре сплава повышенного количества аустенита, что проявляется в пониженных значениях твердости и абразивной износостойкости в тонкостенных отливках (с толщиной стенки до 15 мм) и в наплавке.

Задача изобретения - обеспечение композитной структуры сплава с карбидами ванадия и самозакаливающейся матрицей.

Технический результат - повышение и стабилизация механических свойств, твердости и абразивной износостойкости в отливках различного сечения и в наплавке.

Это достигается тем, что сплав, содержащий углерод, кремний, марганец, хром, ванадий, медь, молибден, дополнительно содержит РЗМ и алюминий при следующем соотношении компонентов, мас.%:

Углерод - 3,47 - 4,21

Кремний - 0,70 - 1,83

Марганец - 1,84 - 3,42

Хром - 9,85 - 14,40

Ванадий - 7,12 - 11,03

Медь - 0,78 - 2,15

Молибден - 0,49 - 3,12

РЗМ - 0,02 - 0,06

Алюминий - 0,08 - 0,34

Железо - Остальное

В качестве примесей в сплаве могут присутствовать сера (до 0,03%) и фосфор (до 0,08%).

Состав сплава выбран исходя из следующих соображений.

Увеличено содержание углерода как по нижнему (3,47%), так и по верхнему (4,21%) пределам, с целью увеличения количества карбидов в структуре сплава и повышения его твердости. При этом содержание углерода скоррелировано с содержанием карбидообразующих элементов (ванадия и хрома). При содержании углерода менее 3,47% матрица (металлическая основа) сплава оказывается малоуглеродистой, что проявляется в ее плохой закаливаемости и пониженной твердости сплава. Увеличение содержания углерода более 4,21% приводит к увеличению количества карбидов M7C3 (типа Cr7C3) и снижению доли карбидов ванадия VC, что проявляется в нарушении композитного характера структуры сплава и ухудшении его механических свойств (прочности и ударной вязкости).

Снижено содержание марганца (до 1,84 по нижнему пределу и до 3,42% по верхнему пределу) с целью уменьшения количества остаточного аустенита в структуре и повышения твердости сплава. При содержании марганца менее 1,84% прокаливаемость сплава оказывается недостаточной и уже в отливках с сечением 30. . .40 мм твердость сплава уменьшается. При повышении содержания марганца более 3,42% в структуре сплава увеличивается количество остаточного аустенита, что приводит к снижению твердости сплава.

Содержание хрома уменьшено (по нижнему пределу до 9,85%, по верхнему - до 14,40%) для формирования в сплаве композитной структуры на основе карбидов ванадия, что обеспечивает высокий уровень механических свойств и износостойкости сплава. При содержании хрома менее 9,85% уменьшается общее количество карбидов, что приводит к снижению твердости сплава. При увеличении содержания хрома более 14,40% уменьшается доля карбидов VC и ухудшаются механические свойства сплава.

Принятое содержание ванадия обеспечивает преобладание в сплаве карбидов VC и композитный характер структуры. Если содержание ванадия менее 7,12%, то это условие не соблюдается. Увеличение содержания ванадия более 11,03% приводит к удорожанию сплава без повышения его свойств.

В сплаве увеличено содержание молибдена с целью повышения его прокаливаемости, особенно в толстостенных отливках (более 40 мм). При содержании менее 0,49% положительное влияние молибдена в сплаве не обнаружено. Увеличение содержания молибдена более 3,12% приводит к существенному удорожанию сплава без заметного улучшения его свойств.

В состав сплава дополнительно введены редкоземельные металлы (РЗМ) и алюминий в качестве модифицирующих и микролегирующих добавок. РЗМ измельчают структуру сплава, способствуют образованию карбидов MC (типа VC) и формированию композитной структуры на основе этих карбидов. При остаточном содержании РЗМ менее 0,02% модифицирующий эффект не проявляется. Слишком большое количество РЗМ (более 0,06%) не приводит к повышению свойств, но удорожает сплав.

Алюминий введен в состав сплава с целью его частичного раскисления и воздействия остаточного алюминия на диспергирование включений карбидных фаз, что повышает свойства сплава. При остаточном содержании менее 0,08% такое действие алюминия не проявляется. Увеличение содержания алюминия более 0,34% приводит к заметному ухудшению литейных свойств сплава и образованию в отливках газовых дефектов.

Медь и кремний содержатся в сплаве в пределах, аналогичных прототипу, и их влияние не отличается от изложенного в описании прототипа.

Сплав выплавляли в индукционной тигельной печи ИСТ-0.06 с основной хромомагнезитовой футеровкой на шихте, состоящей из отходов углеродистой стали, передельного чугуна, электродного боя, ферросплавов (ферросилиция, ферромарганца, феррохрома, феррованадия, ферромолибдена), отходов электротехнической меди и алюминия. Алюминий использовался частично и в составе модифицирующей смеси совместно с добавкой РЗМ в виде сплава ФЦМ-5. Модифицирование проводили в разливочном ковше емкостью 50 кг при температуре жидкого сплава 1520-1550oC.

Жидкий сплав разливали в сухие песчано-глинистые формы. Отливали стандартные разрывные образцы диаметром 10 мм (типа образцов для ковкого чугуна) и пластины сечением 12х12 и 40х40 мм. Из пластин 12х12 мм изготавливали образцы для проведения испытаний на износ, ударный изгиб и на твердость, а также образцы для металлографического анализа, а из пластин 40х40 мм - образцы для определения твердости и проведения металлографического анализа. Перед испытанием образцы подвергали отпуску для снятия напряжений (200oC, 1 час).

Испытания на износ проводили трением по абразивной ленте (из корундовой шкурки) при скорости движения ее 6 м/мин и удельной нагрузке 3 МПа. Износ определяли по потере массы в процессе изнашивания. Относительную абразивную износостойкость оценивали коэффициентом

ε = Иэ/Им,

где Иэ и Им - значения износа эталона и испытуемого материала соответственно.

В качестве эталона использовали образцы из стали 45 с твердостью НВ 200.

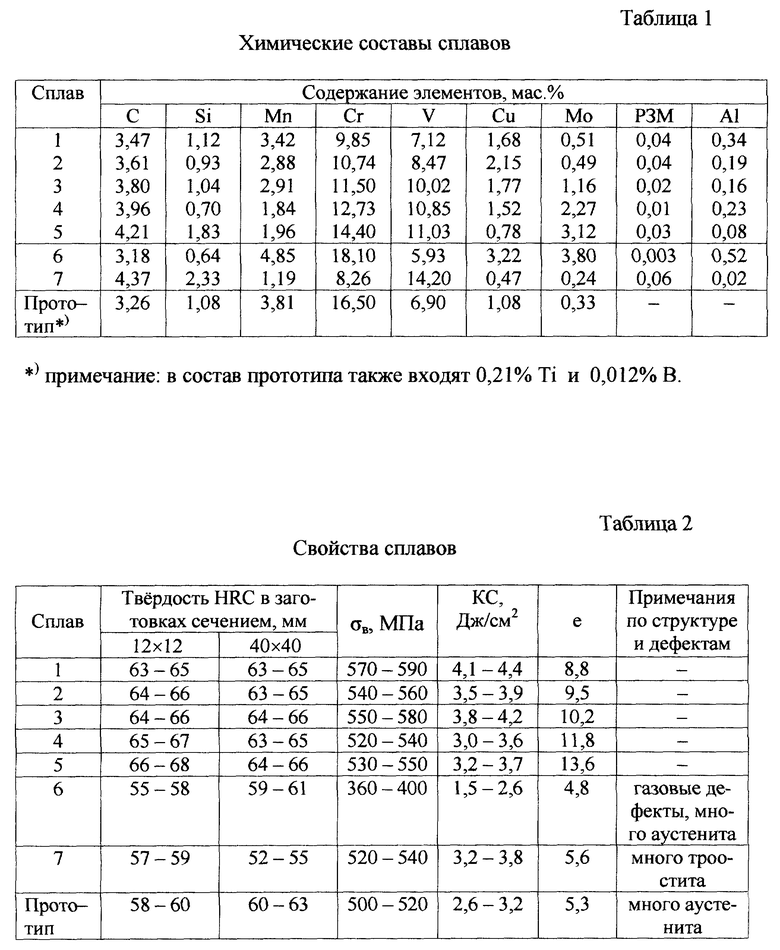

Химические составы сплавов и результаты их испытаний приведены в табл. 1 и 2 в сопоставлении с прототипом.

Видно, что сплав предлагаемого состава отличается от известного более высокими и стабильными значениями механических свойств, твердости и износостойкости, в частности более высокими и стабильными значениями твердости в отливках различного сечения.

При выходе за предлагаемые пределы содержаний компонентов в сплаве (сплавы 6 и 7) существенно ухудшаются его свойства: у сплава 6 - все исследуемые свойства (и появляются литейные дефекты), у сплава состава 7 - твердость и износостойкость.

Источники информации:

1. Металловедение и термическая обработка металлов, 1981, N 1, с. 52 -55.

2. Авторское свидетельство СССР N 1425245, кл. C 22 C 37/10, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ | 1999 |

|

RU2149915C1 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| БЕЛЫЙ ЧУГУН | 2007 |

|

RU2356989C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

Использование: изготовление литых износостойких деталей и наплавка изнашиваемых поверхностей инструмента и деталей. Техническим результатом изобретения является обеспечение композитной структуры сплава с карбидами ванадия и самозакаливающейся матрицей. Сущность изобретения: сплав содержит компоненты в следующем соотношении, мас.%: углерод 3,47 - 4,21; кремний 0,70 - 1,83; марганец 1,84 - 3,42; хром 9,85 - 14,40; ванадий 7,12 - 11,03; медь 0,78 - 2,15; молибден 0,49 - 3,12; РЗМ 0,02 - 0,06; алюминий 0,08 - 0,34; железо - остальное. При использовании заявленного сплава обеспечивается повышение и стабилизация механических свойств, твердости и абразивной износостойкости в отливках различного сечения и в наплавке. 2 табл.

Литой твердый сплав, содержащий углерод, кремний, марганец, хром, ванадий, медь, молибден и железо, отличающийся тем, что он дополнительно содержит РЗМ и алюминий при следующем соотношении компонентов, мас.%:

Углерод - 3,47 - 4,21

Кремний - 0,70 - 1,83

Марганец - 1,84 - 3,42

Хром - 9,85 - 14,40

Ванадий - 7,12 - 11,03

Медь - 0,78 - 2,15

Молибден - 0,49 - 3,12

РЗМ - 0,02 - 0,06

Алюминий - 0,08 - 0,34

Железо - Остальное

| Износостойкий чугун | 1986 |

|

SU1425245A1 |

| SU 1725757 A1 07.04.1992 | |||

| Чугун | 1985 |

|

SU1285044A1 |

| RU 94025965 A1 20.05.1996 | |||

| Способ получения гидроокиси магния | 1975 |

|

SU559899A1 |

| DE 3237985 A1 22.09.1983 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2000-03-27—Публикация

1999-03-10—Подача