Изобретение относится к области металлургии, в частности к чугунам с шаровидным графитом, используемым в узлах трения.

Известен чугун [1] содержащий, мас.

Углерод 3-3,8

Кремний 2-3,5

Марганец 0,2-1,5

Хром 0,03-0,3

Молибден 0,03-0,5

Ванадий 0,03-0,5

Никель 0,1-2,5

Медь 0,1-0,5

Олово до 0,15

Сурьма до 0,03

Магний до 0,1

РЗМ до 0,1

Железо Остальное

К недостаткам чугуна относятся сравнительно высокий коэффициент трения, возможность формирования игольчатой структуры с ухудшением обрабатываемости резанием, нестабильность структуры и свойств отливок в нетермообработанном состоянии.

Наиболее близким к предлагаемому является чугун [2]содержащий, мас.

Углерод 2,8-4,2

Кремний 3,6-5,8

Марганец 0,3-0,8

Хром 0,05-0,3

Молибден 0,05-0,2

Медь 0,6-1,8

Кальций 0,005-0,02

Магний 0,01-0,05

Алюминий 0,05-0,7

РЗМ 0,01-0,07

Железо Остальное

Недостатками этого чугуна являются сравнительно высокий коэффициент трения и недостаточная износостойкость при повышенных удельных нагрузках.

Изобретение направлено на снижение коэффициента трения и повышение износостойкости деталей, работающих при повышенных нагрузках, при сохранении стабильных значений твердости, соответствующих перлитной структуре.

Это достигается тем, что чугун, содержащий углерод, кремний, марганец, медь, алюминий, хром, магний, кальций и РЗМ, дополнительно содержит титан при следующем соотношении компонентов, мас.

Углерод 3,18-4,10

Кремний 1,96-3,12

Марганец 0,23-0,71

Медь 0,75-3,22

Алюминий 0,02-0,30

Хром 0,05-0,15

Магний 0,01-0,05

Кальций 0,005-0,02

РЗМ 0,01-0,07

Титан 0,01-0,10

Железо Остальное

В качестве примесей в чугуне могут присутствовать фосфор (до 0,1) и сера (до 0,03%).

Состав чугуна выбран исходя из следующих соображений.

По сравнению с прототипом уменьшено содержание кремния. Поскольку кремний является основным элементом -ферритизатором, то уменьшение его количества приводит к стабилизации перлитной структуры. Если содержание кремния превышает 3,12% то в структуре чугуна появляются участки феррита, что отрицательно сказывается на износостойкости чугуна и коэффициенте трения. Если же содержание кремния меньше 1,96% то в структуре чугуна (особенно в тонкостенных отливках) появляется значительное количество цементита, что приводит к резкому повышению твердости и ухудшению обрабатываемости чугуна резанием.

В составе чугуна увеличен верхний предел содержания меди (до 3,22%), что обеспечивает не только перлитизацию структуры, но и образование значительного количества включений медистой фазы, обеспечивающих снижение коэффициента трения. Увеличение содержания меди сверх 3,22% нецелесообразно, т.к. при этом увеличивается стоимость чугуна без заметного повышения свойств. Содержание меди в чугуне менее 0,75% не обеспечивает полную перлитизацию структуры и образование медистой фазы, особенно при содержании кремния на верхнем пределе, в результате чего снижаются свойства чугуна.

По сравнению с прототипом в предлагаемый чугун дополнительно вводится титан в виде модифицирующей присадки, обеспечивающей в сочетании с другими компонентами комплексного модификатора полное устранение отбела чугуна даже в тонкостенных отливках. Для этой цели достаточно содержание титана в заявляемых пределах. При содержании титана более 0,10% модифицирующий эффект его не усиливается, но стоимость чугуна возрастает. При содержании титана менее 0,01% его модифицирующий эффект не проявляется.

Остальные компоненты содержатся в пределах, аналогичных прототипу, и их влияние не отличается от изложенного в описании прототипа.

Чугун выплавляли в индукционной тигельной печи с кислой футеровкой на шихте, состоящей из передельного чугуна, отходов углеродистой стали, электродного боя, ферросплавов (ферросилиция, ферромарганца, феррохрома), отходов электротехнической меди и алюминия. Алюминий и медь частично использованы и в составе комплексного модификатора совместно с магнием, кальцием, РЗМ, кремнием и ферротитаном. Модифицированние проводили в разливочном ковше при температуре жидкого чугуна 1380-1400oC.

В сухих песчано-глинистых формах отливали стандартные пробы толщиной 30 мм, на которых вырезали образцы для проведения механических испытаний, металлографического анализа и испытаний на износ. Испытания на износ проводили на машине МИ-1M в условиях сухого трения по схеме вращающийся диск - неподвижная колодка. Диск контртела диаметром 50 мм изготавливали из стали 45 и термообрабатывали на твердость HRCэ 45-46. Испытания проводили при частоте вращения диска 250 об/мин с удельной нагрузкой 5 МПа. Износ определяли по потере массы образца в процессе изнашивания на пути трения 1 км. Параллельно определяли коэффициент трения (без смазки).

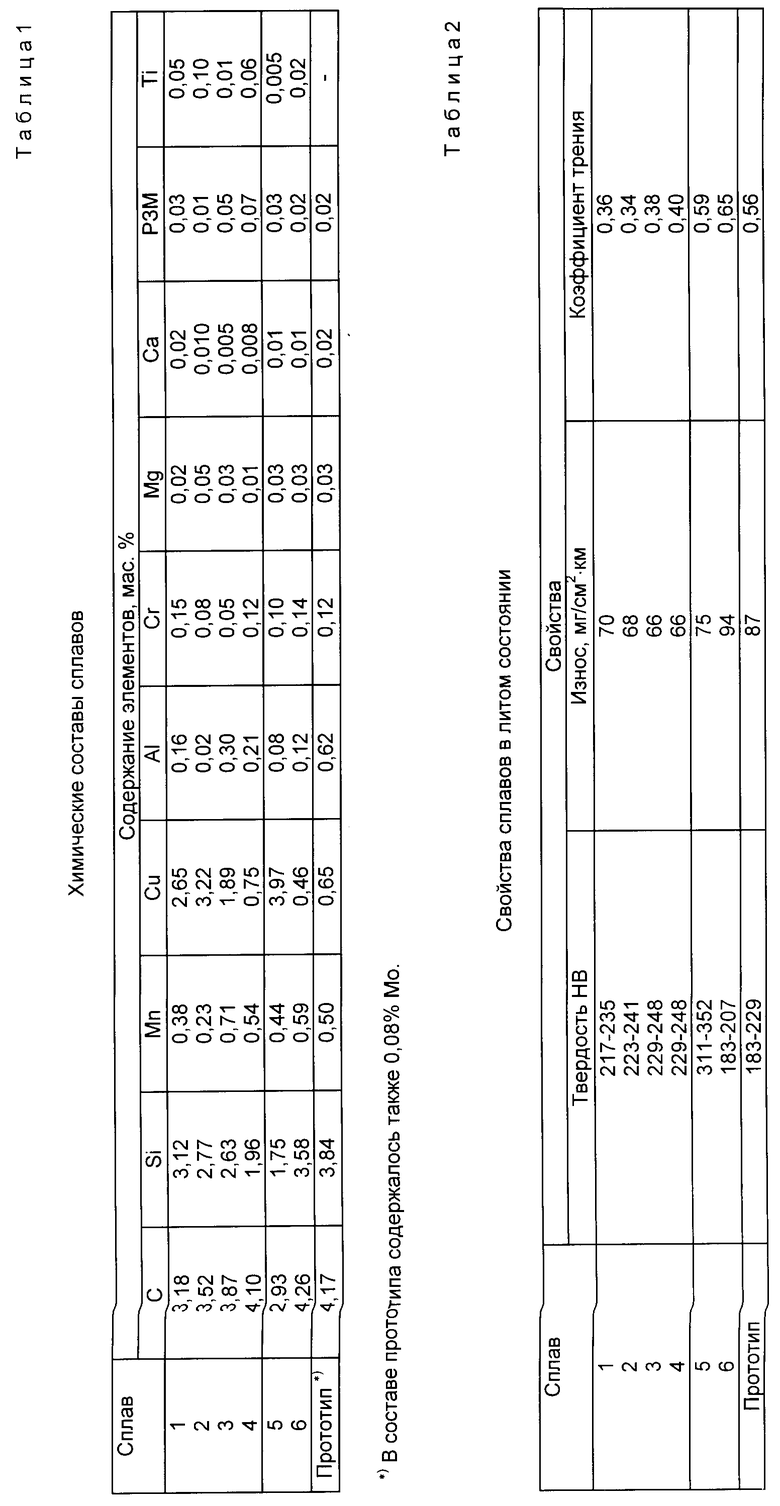

Химические составы сплавов и результаты их испытаний приведены соответственно в табл.1 и 2 в сопоставлении с прототипом.

Видно, что чугун предлагаемого состава (сплавы 1-4) отличается от прототипа более стабильными значениями твердости (соответствующими перлитной структуре) и низкими значениями коэффициента трения и интенсивности изнашивания при работе в условиях повышенных удельных нагрузок. Это позволяет рекомендовать данный чугун для изготовления деталей, работающих в узлах трения в особо тяжелых условиях (при давлениях 5 МПа и более).

Из приведенных в табл. 1 и 2 данных видно также, что при выходе за предлагаемые пределы содержаний компонентов в чугуне (сплавы 5 и 6) наблюдается значительное отклонение значений твердости от твердости чисто перлитной структуры (за счет появления участков отбела или свободного феррита), приводящее к заметному ухудшению антифрикционных свойств (коэффициента трения) и износостойкости.

Источники информации.

1. Авт. св. ЧССР N 258910, кл. C 22С. Черная металлургия. Изв. вузов, 1980, N 11, c. 24-28.

2. Авт.св. СССР N 1752819, кл. C 22 C 37/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

| СПЛАВ | 1999 |

|

RU2149915C1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ЧУГУННЫХ ОТЛИВОК | 2001 |

|

RU2207218C2 |

Антифрикционный чугун может быть использован для изготовления деталей узлов трения. Сущность изобретения: чугун содержит компоненты в следующем соотношении (в мас. % ): углерод 3,18-4,10; кремний 1,96-3,12; марганец 0,23-0,71; медь 0,75-3,22; алюминий 0,02-0,30; хром 0,05-0,15; магний 0,01-0,05; кальций 0,005-0,02; РЗМ 0,01-0,07; титан 0,01-0,10; железо - остальное. При реализации изобретения обеспечиваются стабилизация значений твердости в отливках различного сечения и снижение коэффициента трения в условиях работы с сопряженной деталью из термообработанной стали при повышенных удельных нагрузках за счет повышения стабильности перлитной структуры чугуна. 2 табл.

Антифрикционный чугун, содержащий углерод, кремний, марганец, медь, алюминий, хром, магний, кальций и РЗМ, отличающийся тем, что он дополнительно содержит титан при следующем соотношении компонентов, мас.

Углерод 3,18 4,1

Кремний 1,96 3,12

Марганец 0,23 0,71

Медь 0,75 3,22

Алюминий 0,02 0,3

Хром 0,05 0,15

Магний 0,01 0,05

Кальций 0,005 0,02

РМЗ 0,01 0,07

Титан 0,01 0,1

Железо Остальноеи

| SU, 1752819, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-20—Публикация

1996-06-18—Подача