Изобретение относится к области металлургии, в частности к сплавам для изготовления износостойких деталей.

Известен белый износостойкий чугун [1], содержащий, мас.%:

Углерод - 2,8 - 3,4

Кремний - 2,2 - 3,1

Марганец - 2,4 - 3,5

Хром - 5,2 - 8,1

Титан - 0,02 - 0,30

Кальций - 0,002 - 0,020

Железо - Остальное

Чугун является самозакаливающимся (закаливается при охлаждении в литейной форме). Твердость его в литом состоянии составляет HRC 58-61 при коэффициенте относительной износостойкости 2,80 - 3,46 (эталон - сталь 45 с твердостью НВ 200). Недостатком этого чугуна является низкая ударная вязкость (КС до 3 Дж/см2), что не позволяет его использовать для изготовления деталей, работающих в условиях динамического нагружения.

Наиболее близким к предлагаемому является сплав [2], содержащий, мас.%:

Углерод - 1,38 - 1,9

Кремний - 0,32 - 0,9

Марганец - 1,85 - 3,2

Хром - 3,8 - 5,5

Ванадий - 3,8 - 6,4

Алюминий - 0,02 - 0,06

Железо - Остальное

В литом состоянии этот сплав имеет высокую твердость, износостойкость и повышенную ударную вязкость (КС до 20 Дж/см2). К недостаткам сплава относятся нестабильность свойств (твердость HRC от 54 до 62, ударная вязкость КС от 3 до 20 Дж/см2) при существенной зависимости ударной вязкости от химического состава, а также наличие микротрещин в отливках из этого сплава.

Изобретение направлено на повышение стабильности свойств и устранение микротрещин в самозакаливающихся отливках при сохранении высокой твердости и износостойкости.

Это достигается тем, что сплав, содержащий углерод, кремний, марганец, хром, ванадий и алюминий, дополнительно содержит медь, молибден и РЗМ при следующем соотношении компонентов, мас.%:

Углерод - 1,42 - 2,33

Кремний - 0,48 - 1,24

Марганец - 1,84 - 4,05

Хром - 4,4 - 8,5

Ванадий - 2,93 - 7,42

Медь - 0,43 - 1,81

Молибден - 0,10 - 1,12

Алюминий - 0,03 - 0,26

РЗМ - 0,02 - 0,18

Железо - Остальное

В качестве примесей в сплаве могут присутствовать сера (до 0,03%) и фосфор (до 0,06%).

Состав сплава выбран, исходя из следующих соображений.

Нижний предел содержания ванадия уменьшен до 2,93% (по сравнению с 3,8% в прототипе) для корреляции с нижним пределом содержания углерода, так как при слишком высоком содержании ванадия (3,8% и более) в этом случае резко ухудшается закаливаемость сплава.

Увеличен верхний предел содержания хрома до 8,5% для обеспечения самозакаливаемости сплава при верхнем пределе содержания углерода.

В состав сплава введена медь. Совместно с марганцем медь повышает устойчивость и увеличивает количество аустенита, что позволяет уменьшить опасность образования микротрещин в самозакаливающихся отливках. При повышенном содержании (1,0 - 1,81%) медь образует в структуре сплава собственную фазу, которая совместно с аустенитом играет роль демпфера при возникновении локальных динамических нагрузок (например, при мартенситном превращении), снижая возможность образования микротрещин. При содержании меди менее 0,43% не обнаружено проявление ни одного из этих эффектов. Повышение содержания меди более 1,81% приводит к удорожанию сплава без заметного повышения его свойств.

Молибден введен в состав сплава с целью гарантированного обеспечения его самозакаливаемости и повышения стабильности свойств. Содержание молибдена на нижнем пределе можно использовать при повышенном содержании в сплаве марганца и хрома. Увеличение содержания молибдена в сплаве более 1,12% не приводит к повышению свойств, но удорожает сплав.

Редкоземельные металлы (РЗМ) введены в состав сплава в качестве модифицирующей и микролегирующей добавки. Они измельчают структуру сплава, способствуют образованию карбидов типа МС (где М - атомы металла, С - углерод) и формированию композитной структуры на основе этих карбидов, что проявляется в заметной стабилизации свойств на достаточно высоком уровне. При остаточном содержании РЗМ менее 0,02% модифицирующий эффект не проявляется. Слишком большое количество РЗМ (более 0,18%) не приводит к повышению свойств, но значительно удорожает сплав.

Остальные компоненты содержатся в сплаве в пределах, аналогичных прототипу, и их влияние не отличается от изложенного в описании прототипа.

Сплав выплавляли в индукционной тигельной печи ИСТ-0.06 с кислой футеровкой на шихте, состоящей из отходов углеродистой стали, передельного чугуна, ферросплавов (ферросилиция, ферромарганца, феррохрома), отходов электротехнической меди и алюминия. Алюминий использовался частично в составе модификатора совместно с РЗМ. Модифицирование проводили в разливочном ковше при температуре жидкого сплава 1480-1520oC.

В сухих песчано-глинистых формах отливали заготовки в виде брусков сечением 15х15 мм. Из брусков вырезали образцы для испытаний на ударный изгиб, твердость и износостойкость. Для снижения внутренних напряжений образцы подвергали отпуску при 200oC, 1 час. Микрошлифы для металлографического анализа и определения наличия микротрещин изготавливали из разрушенных ударных образцов.

Испытания на износ проводили трением по абразивной ленте (из корундовой шкурки) при скорости движения последней 5 м/мин и удельной нагрузке 7 МПа. Износ определяли по потере массы образца в процессе трения. Относительную износостойкость оценивали коэффициентом

KИ = ИЭ/ИМ,

где ИЭ и ИМ - значения износа эталона (сталь 45 с твердостью НВ200) и испытуемого материала соответственно.

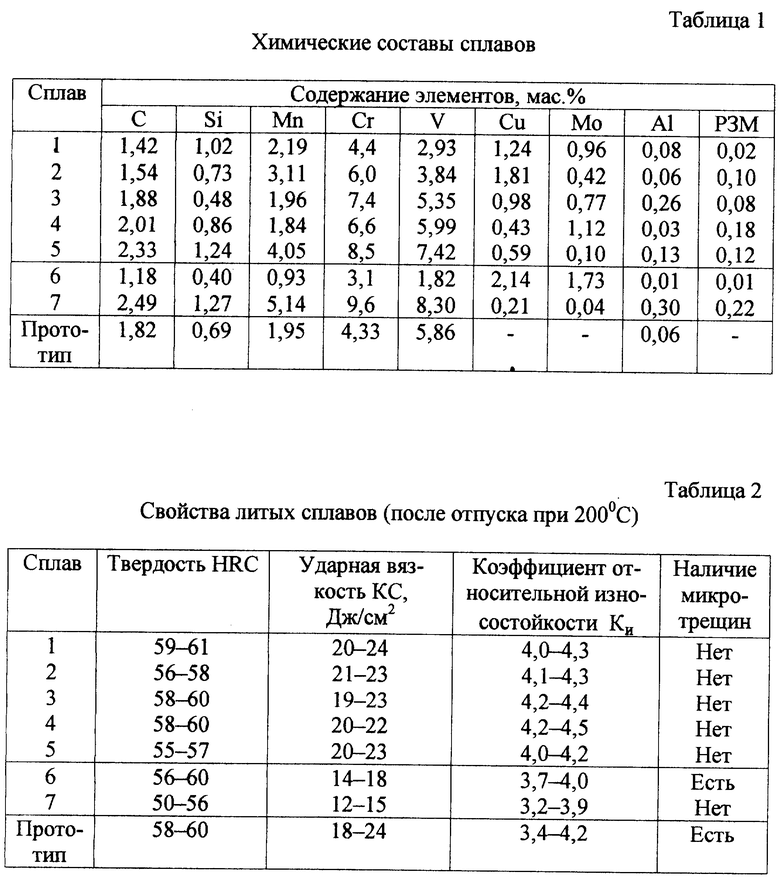

Химические составы сплавов и результаты их испытаний приведены в табл. 1 и 2 в сопоставлении с прототипом.

Видно, что по сравнению с прототипом сплавы предлагаемого состава (сплавы 1-5) отличаются более стабильными значениями твердости, ударной вязкости и износостойкости при отсутствии микротрещин в литых образцах. При выходе за рекомендуемые пределы содержаний компонентов в сплавах (сплавы 6 и 7) наблюдается или снижение свойств и их стабильности (сплав 7), или образование микротрещин (сплав 6).

Источники информации

1. Авторское свидетельство СССР N 1289904, кл. С 22 С 37/06, 1986.

2. Авторское свидетельство СССР N 1763507, кл. С 22 С 38/24, 37/10, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2096515C1 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| БЕЛЫЙ ЧУГУН | 2007 |

|

RU2356989C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2004 |

|

RU2267549C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

Использование: в машиностроении для изнашиваемых деталей, работающих в условиях динамического нагружения. Техническим результатом изобретения является повышение закаливаемости и прокаливаемости сплава при увеличении в его структуре общего объема демпфирующих фаз: остаточного аустенита и медистой фазы. Сущность изобретения: сплав содержит компоненты в следующем соотношении мас.%: углерод 1,42 - 2,33; кремний 0,48 - 1,24; марганец 1,84 - 4,05; хром 4,4 - 8,5; ванадий 2,93 - 7,42; медь 0,43 - 1,81; молибден 0,10 - 1,12; алюминий 0,03 - 0,26; РЗМ 0,02 - 0,18; железо остальное. При использовании сплава обеспечивается повышение стабильности свойств и устранение микротрещин в самозакаливающихся отливках при сохранении высокой твердости и износостойкости. 2 табл.

Сплав, содержащий углерод, кремний, марганец, хром, ванадий, алюминий и железо, отличающийся тем, что он дополнительно содержит медь, молибден и РЗМ при следующем соотношении компонентов, мас.%:

Углерод - 1,42 - 2,33

Кремний - 0,48 - 1,24

Марганец - 1,84 - 4,05

Хром - 4,4 - 8,5

Ванадий - 2,93 - 7,42

Медь - 0,43 - 1,81

Молибден - 0,10 - 1,12

Алюминий - 0,03 - 0,26

РЗМ - 0,02 - 0,18

Железо - Остальное

| Сплав | 1990 |

|

SU1763507A1 |

| Инструментальный сплав | 1990 |

|

SU1747531A1 |

| Сплав на основе железа | 1986 |

|

SU1447917A1 |

| Инструментальный чугун | 1984 |

|

SU1266890A1 |

| Белый чугун | 1984 |

|

SU1214779A1 |

| Износостойкий чугун | 1973 |

|

SU448248A1 |

| Износостойкий сплав | 1979 |

|

SU863702A1 |

| Устройство для определения корреляционной функции | 1975 |

|

SU533929A2 |

| Композиционная броневая преграда | 2018 |

|

RU2689905C1 |

| ТАБАЧНАЯ СМЕСЬ | 2017 |

|

RU2728621C1 |

| GB 2073247 A, 14.10.1981. | |||

Авторы

Даты

2000-05-27—Публикация

1999-02-17—Подача