Изобретение относится к области литейного производства и может быть использовано при изготовлении форм и стержней на гипсовом связующем, преимущественно в производстве художественных и машиностроительных отливок из цветных и драгоценных сплавов, получаемых литьем по выплавляемым моделям (ЛВМ).

В настоящее время для изготовления форм на гипсовом связующем используют импортные смеси "К-90", "Суперкаст", "Ультравест" [1, 2] и отечественные: "Ювелирная-1" и "Ювелирная-2" [2] , а также способы их приготовления: "Капако-процесс", "Антиох-процесс" [3]. Они положительно зарекомендовали себя в производстве мелких, ажурных ювелирных изделий, но не обеспечивают высоких технологических свойств, требуемых при литье по выплавляемым моделям художественных и машиностроительных отливок из цветных и драгоценных сплавов, отличающихся повышенной сложностью рельефа, увеличенными габаритами и массой.

Наиболее близким по технической сущности является способ приготовления смеси для изготовления форм и стержней на гипсовом связующем при производстве отливок из цветных и драгоценных сплавов, а также способ ее приготовления [4] . В соответствии с указанным прототипом смесь включает гипс, диспергированный кварцевый песок зернистостью 50...160 мкм, пылевидный возгон шамотного производства, дигидрофосфат натрия (ДФН) и воду.

Способ приготовления такой смеси состоит в механическом диспергировании кварцевого наполнителя, перемешивании ингредиентов и вибровакуумной обработки полученной суспензии. Известное техническое решение обеспечивает получение необходимого уровня реологических свойств (текучесть, продолжительность затвердевания) смеси для изготовления художественных отливок по выплавляемым моделям.

Вместе с тем прототип имеет следующие существенные недостатки:

- учитывая малое количество (0,05...0,1 мас.%) в смеси прототипа дигидрофосфата натрия - ингибитора отвержения, не удается обеспечить его равномерного распределения в объеме суспензии, в результате чего наблюдается разная скорость затвердевания отдельных частей форм и стержней и, как следствие, появляются внутренние нерелаксируемые напряжения, вызывающие снижение прочности, твердости и трещиноустойчивости при формообразовании из такой смеси;

- неравномерное распределение ингибитора отверждения в объеме смеси играет наиболее отрицательную роль при изготовлении крупногабаритных форм и стержней на гипсовом связующем, определяя их повышенный брак по отслоениям и трещинам;

- кварцевый песок в составе смеси прототипа претерпевает при нагреве полиморфные превращения, протекающие с увеличением объема (наиболее опасным является превращение β-кварца в α-кварц при 573oС), что повышает при этих температурах коэффициент термического линейного расширения (КТЛР) и снижает физико-механические свойства форм и стержней в процессе их прокалки;

- механическое диспергирование, предусмотренное в прототипе, не обеспечивает зернистости наполнителя, требуемой для высококачественного отпечатка в форме сложнопрофильных, тонкорельефных, ажурных выплавляемых моделей художественных отливок;

- неравномерность распределения ингибитора отверждения и низкая степень диспергирования наполнителя снижают качество поверхности художественных и машиностроительных отливок, формируя такие виды брака, как засоры, повышенная шероховатость поверхности, неточность геометрии, заливы;

- устранение литейных дефектов поверхности отливок приводит к безвозвратным потерям цветных и драгоценных сплавов.

В основу изобретения положена задача создать такой способ приготовления смеси, который обеспечил бы коренное повышение физико-механических свойств форм и стержней на гипсовом связующем за счет равномерного распределения в объеме суспензии ингибитора отверждения и максимального диспергирования наполнителя для улучшение качества поверхности художественных и машиностроительных отливок с различными массой и габаритами.

Указанная задача решается тем, что в способе приготовления указанной смеси, включающем диспергирование наполнителя, перемешивание ингредиентов смеси и вибровакуумную обработку полученной суспензии, согласно изобретению перед перемешиванием ингредиентов смеси осуществляют одновременно с диспергированием наполнителя его плакирование ингибитором отверждения смеси в ультразвуковом поле интенсивностью (4-9)•104 Bт/м2.

Использование в качестве наполнителя диспергированного кварцевого песка, плакированного ингибитором отверждения, в составе смеси на гипсовом связующем обеспечивает снижение КТЛР форм и стержней при прокалке, увеличивает их прочность, твердость и точность. Плакирующая пленка играет роль своеобразного демпфера при увеличении объема кварца, связанного с его полиморфными превращениями. Диспергированный кварцевый песок, плакированный ингибитором отверждения, повышает качество вибровакуумной обработки суспензии. Количество указанной добавки в пределах 60...75 мас.% определяется требуемыми реологическими свойствами суспензии (текучестью, продолжительностью затвердевания) и физико-механическими характеристиками форм и стержней.

Плакирование кварцевого песка ингибитором отверждения создает условия для равномерности распределения последнего во всем объеме смеси. Это вызывает затвердевание ее отдельных частей с одинаковой скоростью. Поэтому появляющиеся напряжения релаксируются, исключается трещино-образование форм и стержней, повышаются их прочностные свойства.

Диспергирование плакированного песка в ультразвуковом поле обеспечивает повышение скорости этого процесса и позволяет достичь минимальной зернистости наполнителя, необходимой для высококачественного отпечатка в формах ажурной поверхности моделей художественных отливок в литье по выплавляемым моделям.

Совмещение плакирования и диспергирования кварцевого песка в ультразвуковом поле сокращает длительность приготовления смеси. При этом оптимальный диапазон значений интенсивности ультразвука (4-9)•104 Вт/м2 диктуется возможностью получения для этих целей области развитой кавитации в обрабатываемом материале. Равномерное распределение ингибитора отверждения во всем объеме суспензии и повышение степени диспергирования наполнителя за счет его плакирования в ультразвуковом поле обеспечивают высокое качество поверхности художественных и машиностроительных отливок различных габаритов и массы.

Приготовление заявляемой смеси для изготовления форм и стержней на гипсовом связующем при производстве отливок из цветных и драгоценных сплавов осуществляют следующим способом.

Проводят одновременное плакирование ингибитором отверждения кварцевого песка и его диспергирование в ультразвуковом поле. Для этого в исходный кварцевый песок, например марок 3К3O2OЗ или 5К3О2ОЗ (ГОСТ 2138-91), заливается жидкий ингибитор отверждения, в качестве которого могут быть использованы водные растворы дигидрофосфата натрия (ГОСТ 245-66), алюмохромфосфатного связующего (АХФС, ТУ 6-18-166-83), алюмоборфосфатного концентрата (АБФК, ТУ 113-08-606-87) и другие фосфатные добавки. Указанные ингредиенты перемешиваются и помещаются в ультразвуковую ванну, например марок УЗВ-15М;16М;17М; 18М, УЗВМ-3 с магнитострикционными преобразователями ПМС-6М, ПМС-38 [5]. Ультразвуковое диспергирование кварцевого наполнителя проводят при резонансных частотах 18...22 кГц и интенсивности (4-9)•104 Вт/м2. В этом случае вследствие развитой акустической кавитации происходит в течение 15...20 мин измельчение зерен наполнителя до 10...50 мкм и появляется на них тончайшая плакирующая пленка (1...3 мкм), играющая роль ингибитора отверждения на последующих стадиях приготовления смеси на гипсовом связующем.

При интенсивности ультразвука менее чем 4•104 Вт/м2 не удается обеспечить развитую кавитацию в обрабатываемом материале, в результате чего не достигается требуемый эффект диспергирования кварцевого наполнителя, плакированного ингибитором отверждения. Интенсивность ультразвукового поля более чем 9•104 Вт/м2 вызывает отрицательное воздействие на процесс плакирования частиц песка (отслоение плакирующей пленки, снижение продолжительности затвердевания смеси на гипсовом связующем). Кроме того, при таких высоких интенсивностях неоправданно возрастают энергетические затраты, что представляется малоэффективным.

Перед непосредственным изготовлением форм и стержней ингредиенты смеси: гипс, пылевидный возгон шамотного производства, диспергированный кварцевый песок, плакированный ингибитором отверждения, перемешиваются и даются в затворитель (воду) из расчета 360...370 мл воды на 1 кг сухих составляющих при следующем соотношении ингредиентов, мас. %:

Гипс - 10...14

Диспергированный кварцевый песок, плакированный ингибитором отверждения - 60...75

Пылевидный возгон шамотного производства - 3,0...5,0

Вода - Остальное

Затем полученную суспензию подвергают вибровакуумной обработке в течение 3. . .4 мин. Применяют вибрацию с амплитудой 0,3...0,55 мм и частотой 50 Гц. Поддерживают разрежение в емкости с гипсовой суспензией с остаточным воздушным давлением 1400...2000 Па. После этого смесь может быть использована для изготовления форм и стержней.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Осуществляют одновременное плакирование ингибитором отверждения кварцевого песка и его диспергирование в ультразвуковом поле. Для этого в исходный кварцевый песок марки 3К3О2ОЗ (ГОСТ 2138-91), заливается пятипроцентный водный раствор дигидрофосфата натрия (ГОСТ 245-66) в количестве 30% от массы обрабатываемого песка. Указанные ингредиенты перемешиваются и помещаются в ультразвуковую ванну марки УЗВМ-3 с магнитострикционным преобразователем ПМС-38. Ультразвуковое диспергирование кварцевого наполнителя проводят при частотах 22 кГц и интенсивности 7•104 Вт/м2 в течение 15 мин. Диспергированный кварцевый песок, плакированный ингибитором отверждения, гипс марки Г-16 (ГОСТ 125-79), пылевидный возгон шамотного производства перед непосредственным изготовлением форм и стержней вводят в затворитель - дистиллированную воду, варьируя количество указанных ингредиентов при соблюдении наполнения полученной суспензии: 370 мл воды на 1 кг сухих составляющих. Затем осуществляют перемешивание и вибровакуумную обработку в течение 3...4 мин. Применяют вибрацию с амплитудой 0,55 мм и частотой 50 Гц. Поддерживают разрежение в емкости с гипсовой суспензией с остаточным воздушным давлением 1400 Па.

Параллельно для получения сравнительных данных осуществляют приготовление смеси на гипсовом связующем согласно прототипу, соблюдая то же наполнение суспензии и указанные параметры вибровакуумной обработки смеси.

Составы смесей приведены в табл.1.

Подготовленные смеси используют для изготовления форм и стержней на гипсовом связующем с фиксацией их физико-механических свойств.

Показателями для сравнения являются коэффициент термического линейного расширения (КТЛР) смеси в интервале температур 500...800oС, трещиноустойчивость форм при прокалке, прочность форм при сжатии после сушки.

КТЛР определяли на дилатометре "PAULIK", используя образцы диаметром 5 мм и высотой 30 мм.

Трещиноустойчивость оценивали, прокаливая (700oС, 4 ч) смеси в стальных обечайках высотой 20 и диаметром 100 мм. После охлаждения образцов до 20oС курвиметром измеряли суммарную протяженность трещин и вычисляли отношение площади поверхности образца к общей длине трещины (м2/мм).

Прочность форм определяли, испытывая на сжатие стандартные образцы диаметром и высотой 50 мм после сушки на воздухе.

Результаты испытаний смесей приведены в табл.2.

Они показывают, что заявленный способ позволяет более чем в 2 раза уменьшить КТЛР, повысить трещиноустойчивость форм во время прокалки. В результате создаются условия для повышения прочностных характеристик форм и стержней более чем в 1,5 раза.

Пример 2. Приготовление смесей осуществляют аналогично тому, что представлено в примере 1. Однако при ультразвуковом диспергировании кварцевого песка, плакированного ингибитором отверждения, варьируют интенсивность ультразвука: (4; 7; 9)•104 Вт/м2. При этом используют состав 7 из примера 1, имеющий высокие технологические свойства.

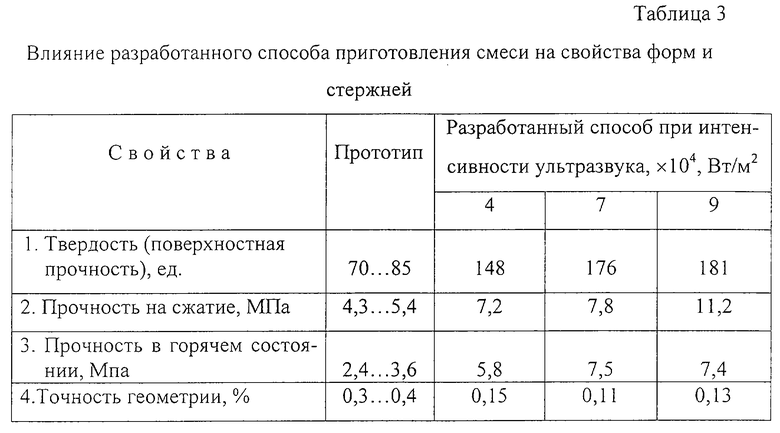

Показателями для сравнения являются прочность (до и после прокалки 700oС, 4 ч) и твердость форм (стержней), а также точность их геометрии. Точность определяли по отклонению размеров образцов от номинальных (в %), а их твердость (поверхностную прочность) - по прибору LTW 3122 (Польша).

Влияние разработанного способа приготовления смеси на свойства форм и стержней в сравнении с прототипом представлено в табл.3. Полученные результаты показывают повышение более чем в 2 раза прочности и твердости образцов, значительное увеличение их геометрической точности. Заявленные смесь и способ ее приготовления прошли испытания на ЗАО "Уральская бронза" (г. Челябинск) на широкой номенклатуре художественных отливок различных габаритов и массы. Отмечено значительное улучшение качества поверхности отливок, снижение более чем в 1,5 раза их брака по заливам, засорам, наплывам и неточности геометрии в литье по выплавляемым моделям.

Учитывая улучшенный комплекс технологических свойств смеси, ее универсальный характер, завяленный способ ее приготовления может быть также использован для получения сложной литейной оснастки, в зубопротезном деле, ювелирном литье, в производстве машиностроительных заготовок ответственного назначения.

Литература

1. Урвачев В.П., Кочетков В.В., Горина Н.Б. Ювелирное и художественное литье по выплавляемым моделям сплавов меди. - Челябинск: Металлургия, 1991. - 168с.

2. Магницкий О.Н., Пирайнен В.Ю. Художественное литье. - СПб.: Политехника, 1996. - 213 с.

3. Иванов В.Н. Словарь-справочник по литейному производству. - М.: Машиностроение, 1990. - 384с.

4. Патент РФ 2175902. Смесь для изготовления форм и стержней на гипсовом связующем при производстве отливок из цветных и драгоценных сплавов / Ердаков И.Н., Знаменский Л.Г., Кулаков Б.А. и др. Бюл. 32, 2001 (прототип).

5. Основы физики и техники ультразвука/ Б.А. Агранат, М.Н. Дубровин, Н. Н. Хавский и др. - М.: Высш. Шк., 1987. - 352 с.

Изобретение относится к литейному производству и может быть использовано при изготовлении форм и стержней на гипсовом связующем. Наполнитель - кварцевый песок подвергают диспергированию и одновременно плакированию ингибитором отверждения - водным раствором дигидрофосфата натрия. Процесс осуществляют в ультразвуковом поле интенсивностью (4-9)•104 Вт/м2. Обработанный наполнитель, гипс, пылевидный возгон шамотного производства перемешивают и вводят затворитель - дистиллированную воду. Затем осуществляют перемешивание и вибровакуумную обработку полученной суспензии. В полученной смеси ингибитор отверждения равномерно распределен по объему, наполнитель максимально диспергирован. Это обеспечивает повышение физико-механических свойств форм и стержней, улучшение качества поверхности художественных и машиностроительных отливок. 3 табл.

Способ приготовления смеси для изготовления форм и стержней на гипсовом связующем при производстве отливок из цветных и драгоценных сплавов, включающий диспергирование наполнителя, перемешивание ингредиентов смеси и вибровакуумную обработку полученной суспензии, отличающийся тем, что перед перемешиванием ингредиентов смеси диспергирование наполнителя осуществляют одновременно с его плакированием ингибитором отверждения смеси в ультразвуковом поле интенсивностью (4-9)•104 Вт/м2.

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2000 |

|

RU2175902C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ | 2000 |

|

RU2163524C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ДРАГОЦЕННЫХ СПЛАВОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2129932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| US 4106945, 15.08.1978. | |||

Авторы

Даты

2003-09-27—Публикация

2002-09-30—Подача