Область техники, к которой относится изобретение

Изобретение относится к цеолитам, которые применяются в качестве адсорбентов или носителей катализаторов. В частности, оно включает получение гидрофобного цеолита.

Уровень техники

Большинство цеолитов являются гидрофильными (имеют сродство к воде) и, таким образом, лучше сорбируют воду, чем органические материалы. Однако для высококремнистых цеолитов наблюдается тенденция к гидрофобности (сродство к органическим материалам). Гидрофобные цеолиты являются полезными в специальных областях применения, таких как удаление летучих органических веществ из окружающей среды, содержащей воду.

Для гидрофобных цеолитов имеется тенденция к относительно малому содержанию каталитически активных кислотных центров. Эти цеолиты с низкой кислотностью иногда находят применение в каталитических процессах, в которых реакции крекинга должны быть сведены к минимуму.

Для того чтобы определить гидрофобность цеолита, заявители разработали метод оценки индекса гидрофобности. Этот индекс гидрофобности (Н) рассчитывают по отношению массовой сорбции (S) органических веществ к массовой сорбции воды при конкретных значениях парциального давления двух адсорбатов; таким образом индекс гидрофобности для циклогексана относительно воды Нc= Sc/Sw и для н-гексана относительно воды Нn=Sn/Sw. Цеолиты с высокой гидрофильностью будут иметь значения Н меньше единицы. Цеолиты с высокой гидрофобностью будут иметь значения Н существенно больше единицы. Выбор адсорбента зависит от отверстия поры цеолитной структуры, представляющей интерес. Хорошо известно, что цеолиты с отверстиями, образованными 10-членными (или менее 10) кольцами из атомов металла, не будут адсорбировать значительные количества циклогексана. Для таких цеолитов, например, ZSM-5, ZSM-11 и др., н-гексан представляет собой более эффективный выбор в качестве органического адсорбента. Более того, парциальное давление, при котором измеряется адсорбция, может иметь влияние на абсолютное количество адсорбции любого компонента, а также на величину индекса гидрофобности. С целью определения условий, при которых измеряется величина индекса (адсорбат и парциальное давление), заявители приняли следующий стандарт: величина Нc07/05 относится к индексу, полученному при сопоставлении адсорбции циклогексана при давлении 7 торр (933 Па) и адсорбции воды при 5 торр (667 Па). Аналогично, величина Нn07/05 относится к индексу, полученному при сопоставлении адсорбции н-гексана при 7 торр (933 Па) и адсорбции воды при 5 торр (667 Па).

Сущность изобретения

Гидрофобный цеолит может быть получен путем прокаливания предшественника цеолита с молярным отношением диоксида кремния к оксиду алюминия, равным по меньшей мере 20, при высокой температуре и в присутствии водяного пара, причем в условиях турбулентности относительно характера потока цеолита. В частности, этим способом обеспечивается получение нового гидрофобного цеолита Y, имеющего индекс гидрофобности Нc07/05 больше 20.

Подробное описание изобретения

Заявители обнаружили, что путем прокаливания цеолитов в условиях турбулентности, при высокой температуре и в присутствии водяного пара может быть получен гидрофобный цеолит. Турбулентные условия возникают при непосредственном перемешивании твердой и газовой фазы таким образом, что характер потока твердого вещества может считаться турбулентным. Эти цеолиты являются более гидрофобными, чем цеолиты, которые могут быть получены в результате паровой прокалки цеолита не в турбулентных условиях. Примеры гидрофобных цеолитов, которые могут быть получены этим способом, включают, например цеолит Y и бета-цеолит. Считается, что эти цеолиты имеют по меньшей мере двухмерную систему взаимосвязанных пор, предпочтительно двух- или трехмерную систему, более предпочтительно, трехмерную систему пор. Предшественники (исходные материалы) цеолитов, применяемые при получении гидрофобных цеолитов, имеют молярное отношение диоксида кремния к оксиду алюминия, равное по меньшей мере 20, предпочтительно приблизительно от 25 до 150. Температура прокаливания находится в интервале приблизительно от 650oС, предпочтительно приблизительно от 700 до 1000oС, предпочтительно до 850oС, в присутствии водяного пара. Пар предпочтительно присутствует в количестве по меньшей мере 10% по объему.

В частности, заявители обнаружили, что путем прокаливания цеолита, имеющего отношение диоксида кремния к оксиду алюминия более 20, особенно стабилизированного цеолита Y в условиях турбулентности, при высокой температуре и в присутствии водяного пара может быть получен гидрофобный цеолит, в частности стабилизированный цеолит Y, имеющий индекс гидрофобности Нc07/05 больше 20, предпочтительно по меньшей мере равный 25.

Очень гидрофобные цеолитные продукты настоящего изобретения получают из цеолитов, имеющих структуру цеолита Y, которая стабилизирована. Эти весьма гидрофобные цеолиты имеют индекс гидрофобности Нc07/05 больше 30, предпочтительно равный или больше, чем приблизительно 35.

Неожиданно было обнаружено, что весьма гидрофобный материал цеолита Y может быть получен из материала предшественника с умеренным значением молярного отношения диоксида кремния к оксиду алюминия (объемное отношение диоксида кремния к оксиду алюминия) в интервале от 25, предпочтительно приблизительно от 40 до 150, предпочтительно около 120.

Кроме того, неожиданно было обнаружено, что ультрагидрофобный Y-цеолитный материал может быть получен из предшественника, имеющего значение молярного отношения диоксида кремния к оксиду алюминия больше чем приблизительно 60, предпочтительно больше чем приблизительно 75, предпочтительно больше чем приблизительно 85.

Гидрофобный материал цеолита Y настоящего изобретения может быть получен путем прокаливания стабилизированного цеолита Y, имеющего размер элементарной ячейки в интервале от менее  предпочтительно меньше чем 24,35, более предпочтительно меньше чем 24,30, наиболее предпочтительно меньше чем 24,27, до предпочтительно больше чем

предпочтительно меньше чем 24,35, более предпочтительно меньше чем 24,30, наиболее предпочтительно меньше чем 24,27, до предпочтительно больше чем  в условиях турбулентности, при температуре в интервале приблизительно от 650oС, предпочтительно приблизительно от 700 до 1000oС, предпочтительно до 850oС, в присутствии водяного пара. Пар предпочтительно присутствует в количестве по меньшей мере 10% по объему.

в условиях турбулентности, при температуре в интервале приблизительно от 650oС, предпочтительно приблизительно от 700 до 1000oС, предпочтительно до 850oС, в присутствии водяного пара. Пар предпочтительно присутствует в количестве по меньшей мере 10% по объему.

Термин турбулентные условия, который здесь используется, относится к условиям, в которых имеется достаточное перемешивание между твердой фазой и газовой фазой, в которых газ проходит через диспергированную твердую фазу без заметной поверхности раздела между твердым веществом и газом.

Не желая связывать себя теорией, тем не менее заявители полагают, что наилучшее контактирование твердого вещества, увлеченного с атмосферой реакционноспособного газа, непосредственно приводит к свойству высокой гидрофобности цеолита настоящего изобретения. Полагают, что это условие выполняется, когда значительная часть твердых частиц непрерывно и полностью окружены смесью реакционноспособного газа. Это условие может быть описано, как скорость потока, при которой значительная часть твердых частиц достигает такого состояния, когда они по меньшей мере только что суспендированы и вовлечены в движение под действием газа. Такое значение скорости часто называется минимальной скоростью флюидизации. Это часто происходит при числах Рейнольдса (NRe=DpGmf/μ) меньше чем ~10. Это явление описывается следующей зависимостью (Leva, "Fluidization", с.63, McGraw-Hill, N.Y. 1959):

Gmf = 0,0005D

где Gmf - поверхностная массовая скорость текучей среды при минимальной флюидизации, фунт/(с•(кв. фут));

Dp - диаметр частицы, фут;

gc - размерный коэффициент, 32,17 (фунт•фут)/((фунт-сила)•с2);

ρf - плотность текучей среды, фунт/(куб. фут);

ρs - плотность твердого вещества, фунт/(куб. фут);

φs - безразмерный фактор формы частицы;

εmf - безразмерная порозность при минимальной флюидизации;

μ - вязкость жидкости, фунт/(с•(фут)).

Альтернативно, это явление описывается аналогичным уравнением (Перри, "Справочник инженера-химика", 4-е изд., с. 4-25, McGraw-Hill, N.Y.):

Gmf = 5,23•105D

где Gmf - поверхностная массовая скорость текучей среды при минимальной флюидизации, фунт/(с•(кв. фут));

Dp - диаметр частицы, фут;

ρf - плотность текучей среды, фунт/(куб. фут);

ρs - плотность твердого вещества, фунт/(куб. фут);

μ - вязкость жидкости, фунт/(с•(фут)).

Для способа согласно изобретению является предпочтительным прокаливание при минимальной скорости флюидизации через по меньшей мере значительную долю частиц цеолита, находящихся в контакте с газовой фазой, когда скорость потока газа соответствует числу Рейнольдса по меньшей мере 5, предпочтительно по меньшей мере 10. Значительная часть частиц цеолита находится в контакте с газовой фазой, когда по меньшей мере 50%, предпочтительно 85%, более предпочтительно 95%, наиболее предпочтительно 100% частиц цеолита находится в контакте с газовой фазой.

Для достижения турбулентных условий можно использовать, например, печь для прокаливания во флюидизированном слое или печь для прокаливания в кипящем слое, такие которые поставляются от фирм, таких как Procedyne (New Brunswick, N. J.) и A.J. Sackett & Sons (Baltimore, Maryland) и др. Это не следует понимать как исчерпывающий перечень оборудования, но только как предоставление описания типов оборудования, которое подходит для описанного способа.

Это оборудование должно работать при достаточно большом потоке газа для того, чтобы обеспечить турбулентность твердого вещества, и при таких значениях температуры и парциального давления водяного пара, которые эффективны для получения гидрофобного цеолита изобретения.

Исходный стабилизированный цеолит Y может быть приготовлен из цеолита NaY. Цеолит NaY может быть получен любым общепринятым образом из воды, источника оксида алюминия, источника диоксида кремния и гидроксида натрия. Полученный цеолит NaY имеет молярное отношение диоксида кремния к оксиду алюминия в интервале от 4, 0 до 6,0. Стабилизацию этого материала проводят, комбинируя операции ионного обмена и прокаливания с водяным паром, каждую из которых осуществляют по меньшей мере в одну стадию. Один способ получения такого цеолита описан в патенте США 5059567, описание которого включено в изобретение как ссылка, и в другом патенте США 4477336, описание которого также включено в изобретение как ссылка. В одном способе получения исходного материала, цеолит NaY может быть подвергнут ионному обмену с раствором, содержащим аммоний, таким как сульфат аммония, один или несколько раз, промывке и сушке. Цеолит, обмененный ионами аммония, может быть прокален при температуре в интервале от 550 до 800oС, в присутствии водяного пара. Затем этот цеолит подвергают дополнительному ионному обмену с раствором, содержащим аммоний, и затем повторно прокаливают в аналогичном температурном режиме. После такой прокалки полученный цеолит деалюминируют, контактируя его с минеральной кислотой в условиях, обеспечивающих желаемое молярное отношение диоксида кремния к оксиду алюминия.

Новый гидрофобный цеолит Y согласно изобретению имеет размер элементарной ячейки в интервале от  предпочтительно от 24,20 до 24,35, предпочтительно до

предпочтительно от 24,20 до 24,35, предпочтительно до  Площадь поверхности этих новых гидрофобных Y-цеолитных материалов предпочтительно составляет по меньшей мере 500, более предпочтительно по меньшей мере 600 м2/г. Молярное отношение диоксида кремния к оксиду алюминия (химическое) практически не отличается от молярного отношения в стабилизированном предшественнике цеолита. Адсорбция органических веществ этим материалом составляет по меньшей мере 10 мас.% при давлении 7 торр (933 Па).

Площадь поверхности этих новых гидрофобных Y-цеолитных материалов предпочтительно составляет по меньшей мере 500, более предпочтительно по меньшей мере 600 м2/г. Молярное отношение диоксида кремния к оксиду алюминия (химическое) практически не отличается от молярного отношения в стабилизированном предшественнике цеолита. Адсорбция органических веществ этим материалом составляет по меньшей мере 10 мас.% при давлении 7 торр (933 Па).

Не желая связывать себя какой-либо конкретной теорией, заявители предполагают, что исключительно высокая степень гидрофобности цеолитных материалов, полученных по способу этого изобретения, может быть обусловлена изменением природы взаимодействия между твердым цеолитом и реакционноспособной газообразной атмосферой. В турбулентном флюидизированном слое степень интенсивности контакта между всеми твердыми частицами и гидротермальной реакционноспособной газовой фазой гораздо больше той, что может быть достигнута в статическом слое или в умеренно вращающемся слое порошка, находящегося в карусельной печи для прокаливания. Обычная карусельная печь для прокаливания работает в непрерывном режиме, с постоянным потоком порошка, поступающего с одного конца нагретой трубы, при постоянном потоке обработанного материала, выходящего из другого конца. Водяной пар или смесь воздух/пар, используемые в противотоке для обработки цеолитного порошка согласно рекомендациям уровня техники, в основном проходит через слой твердого вещества, обеспечивая наиболее эффективный контакт смеси с твердым веществом, находящимся на поверхности слоя, посредством медленного кантования при вращении трубы в печи прокаливания. В таком оборудовании обычно необходимо предотвращать избыточную турбулентность для того, чтобы избежать увлечения твердого вещества с газовым потоком и удаления материала из этой печи.

Известно, что при совместном воздействии воды и высокой температуры ускоряется гидролиз каркасного алюминия, который выводится из структуры цеолита, и таким образом ликвидируются каркасные заряженные центры в соответствии со следующей реакцией:

[AlO4]-, H++3H2O=[(OH4]+Al(OH)3, (1)

где [АlO4] - означает центр анионного заряда в решетке тетраэдрического каркаса и [(ОН)4] означает каркасную вакансию "гидроксильной ячейки", созданную в результате гидролиза с образованием внекаркасного А1(ОН)3 и родственных частиц. Группы - ОН в вакансии связываются с атомами кремния в решетке. При такой обработке удаляются центры, на которых могут удерживаться полярные молекулы воды за счет дипольного взаимодействия.

Вода также может связываться с твердым веществом за счет взаимодействия с остаточными гидроксильными группами (-ОН) с образованием водородной связи. При одной термической обработке удаляется большинство гидроксильных групп в цеолитных материалах при температуре между 500 и 650oС, как свидетельствует термогравиметрический анализ. В простейшем виде реакцию удаления гидроксила можно записать как:

≡Si-OH+HO-Si≡ = ≡Si-O-Si≡+H2O (2)

Однако заявители обнаружили, что для практически полного удаления гидрофильных центров цеолита реакции (2) недостаточно. Неожиданно было установлено, что контактирование цеолита с водяным паром в турбулентных условиях при температуре выше 650oС приводит к получению цеолитов, которые являются сильно гидрофобными. Авторы предполагают, что принудительное удаление гидроксильных групп при высокой температуре может вызвать значительную деформацию в образовавшихся при этом силоксановых связях.

Каркасные вакансии особенно чувствительны к образованию деформированных центров. Такие деформированные связи обладают различными степенями частичной поляризации, причем эта остаточная поляризация обеспечивает центры для сорбции воды и протекания реакции (2) в обратном направлении, когда цеолитный материал снова подвергается воздействию паров воды в более мягких термических условиях. Для минимизации таких поляризованных деформированных центров в структуре цеолита необходимо в значительной степени ускорить релаксацию деформации за счет процесса отжига, протекающего во времени. Механизм отжига может включать непрерывный и обратимый процесс разрыва и образования связей, что позволяет осуществиться последовательной релаксации всей кристаллической структуры в направлении минимальной остаточной деформации. Этот механизм наиболее эффективно катализируется хорошо известным "минерализующим действием" паров воды.

По-видимому, при гидротермальной обработке цеолитных материалов в турбулентном флюидизированном слое без заметных фазовых границ процесс гидрофобизации в цеолитном материале протекает в такой степени, которая ранее не была обнаружена и которая не могла быть достигнута при обработке не флюидизированного материала в течение сопоставимого времени в равноценных гидротермальных условиях. Поскольку авторы считают, что оптимальный процесс отжига включает однородную минимизацию остаточной энергии деформации по всей структуре каждого кристалла, существует причина для предположения, что этот механизм будет наиболее эффективным при обработке, которая воздействует на частицы цеолита и особенно на кристаллы, чтобы сделать однородными условия теплопередачи и контакта с водяным паром, которые не зависят от направления в пространстве из-за конфигурации оборудования или слоя порошка. Хотя наличие различий в отклике различных кристаллических структур на эти изотропные окружающие условия не является удивительным, авторы полагают, что обработка, которой подвергаются цеолиты по способу этого изобретения, очевидно, в каждом случае изменит свойства материала в направлении усиления его гидрофобности. Эти новые цеолиты могут применяться в качестве адсорбентов для органических веществ.

Примеры

Следующие примеры иллюстрируют некоторые варианты воплощения изобретения. Эти примеры предоставляются не с целью обоснования объема изобретения, которое описано в раскрытии и охарактеризовано в формуле изобретения. Соотношения приведены в массовых частях (м.ч.), массовых процентах, молях или эквивалентах.

Дифракция рентгеновских лучей

Были определены дифракционные рентгенограммы цеолитов Y, полученных в примерах. Относительную кристалличность определяют по методу испытания США ASTM, D3906-97 - стандартному методу испытания для определения относительной интенсивности рентгеновской дифракции цеолитсодержащих материалов типа фожазита. Постоянные решетки определяют по методу испытания США ASTM, D3942-97 - стандартному методу испытания для определения размеров элементарной ячейки цеолита типа фожазита. Интенсивные пики в рентгенограммах цеолитов Y, полученных согласно изобретению, также свидетельствуют об их хорошей кристалличности и об отсутствии дефектов или аморфных материалов.

Площадь поверхности

Площадь поверхности образцов цеолитов определяют по методу испытания ASTM, D3663-92. В этом методе использована модификация газоадсорбционной методики измерения площади поверхности, которая описана Брунауэром, Эмметом и Теллером (БЕТ). Цеолит прокаливают на воздухе при 500oС в течение 4 ч и затем обезгаживают при нагревании до 350oС в вакууме для того, чтобы удалить сорбированные пары. Затем образцы охлаждают до температуры жидкого азота. Количество азота, адсорбированного при низком давлении, определяют, измеряя изменение давления после подачи заданного объема азота на образец. В этих условиях азот сорбируется в микропорах цеолита. Измерение сорбции при постоянном объеме (т.е. волюмометрически) проводят при величинах относительного давления Р/Р0 между 0,02 и 0,05. Количество адсорбированного азота рассчитывают, используя уравнение БЭТ.

Массовая сорбция

Массовую сорбцию воду и органических веществ (циклогексана или н-гексана) измеряют, используя многофункциональный прибор для испытания характеристик катализатора RXM-100 от фирмы Advanced Scientific Design, Inc. Для определения сорбции воды используют образцы цеолита массой приблизительно 20 мг. До измерений цеолиты тщательно высушивают. Образцы предварительно обрабатывают, нагревая их от 20 до 500oС со скоростью 20oС/мин, при небольшом вакууме, и выдерживают при 500oС в течение 1 ч в высоком вакууме. Реактор, содержащий образец, выдерживают при 25oС, используя водяную баню. Суммарную адсорбцию воды измеряют, вводя сначала пары воды при исходном давлении, приводящем к желаемому окончательному давлению после 5-минутной адсорбции. Для того чтобы получить полную изотерму, определяют 10-12 точек окончательного давления в интервале значений давлений между 0,5 и 12 торр (66,7-1600 Па), причем последняя точка определяется приблизительно при 12 торр. Для получения величины общей адсорбции воды с поправкой на конденсацию водяного пара на стенках, проводят аналогичный холостой опыт с пустым реактором и полученную величину вычитают из адсорбции в присутствии катализатора.

Для определения сорбции органических веществ используют образцы цеолита массой приблизительно 100 мг. До измерений цеолиты тщательно высушивают. Образцы предварительно обрабатывают, нагревая их от 20 до 500oС со скоростью 20oС/мин, при небольшом вакууме, и выдерживают при 500oС в течение 1 ч в высоком вакууме. Реактор, содержащий образец, выдерживают при 25oС, используя водяную баню. Суммарную адсорбцию органических веществ измеряют, вводя сначала пары органического вещества при исходном давлении, приводящем к желаемому окончательному давлению после 3-минутной адсорбции. Для того чтобы получить полную изотерму, определяют 6-8 точек окончательного давления в интервале значений давлений между 0,5 и 45 торр (66,7-6000 Па), причем последняя точка определяется приблизительно при 45 торр.

Для построения изотермы используется программа Chemis Analysis v 5.04.

Данные, используемые для расчета индекса гидрофобности, выбирают при давлении воды 5 торр и давлении циклогексана 7 торр, чтобы гарантировать величины монослойного покрытия.

При измерении некоторых образцов применяется альтернативный метод, с использованием сорбционного прибора типа Ландольта (Landolt G.R., Analytical Chem., т.43, с.613 (1971)). Образцы предварительно обрабатывают, нагревая их в муфельной печи, с подачей воздуха, со скоростью 3oС/мин, и выдерживают при 520oС в течение 4 ч. Измерения сорбции циклогексана осуществляют при давлении 40 торр и при температуре окружающей среды (21-25oС).

Сорбцию определяют при давлении 11 торр и при температуре окружающей среды или при постоянной влажности в эксикаторе, содержащем насыщенный раствор нитрата магния.

Корреляцию с целью пересчета данных, полученных этим альтернативным методом, в данные (точки) давления, применяемые в методе RXM-100, проводят эмпирически по данным, полученным в методе RXM для множества точек давления.

Адсорбция метанола

Измерения адсорбции метанола проводят, используя многофункциональный прибор для испытания характеристик катализатора RXM-100 от фирмы Advanced Scientific Design, Inc.

Используют образцы цеолита массой от 80 до 100 мг. До измерений цеолиты тщательно высушивают. Образцы предварительно обрабатывают, нагревая их от 20 до 500oС со скоростью 20oС/мин, при небольшом вакууме, и выдерживают в реакторе БЕТ при 500oС в течение 1 ч в высоком вакууме. Реактор, содержащий образец, выдерживают при 25oС, используя водяную баню. Пары метанола вводят под давлением около 40 торр, и записывают исходное давление и после его стабилизации с интервалом от 3 до 5 мин. Эту стадию повторяют до тех пор, пока не будет достигнуто желаемое окончательное давление.

Для построения изотермы используется программа Chemis Analysis v 5.04.

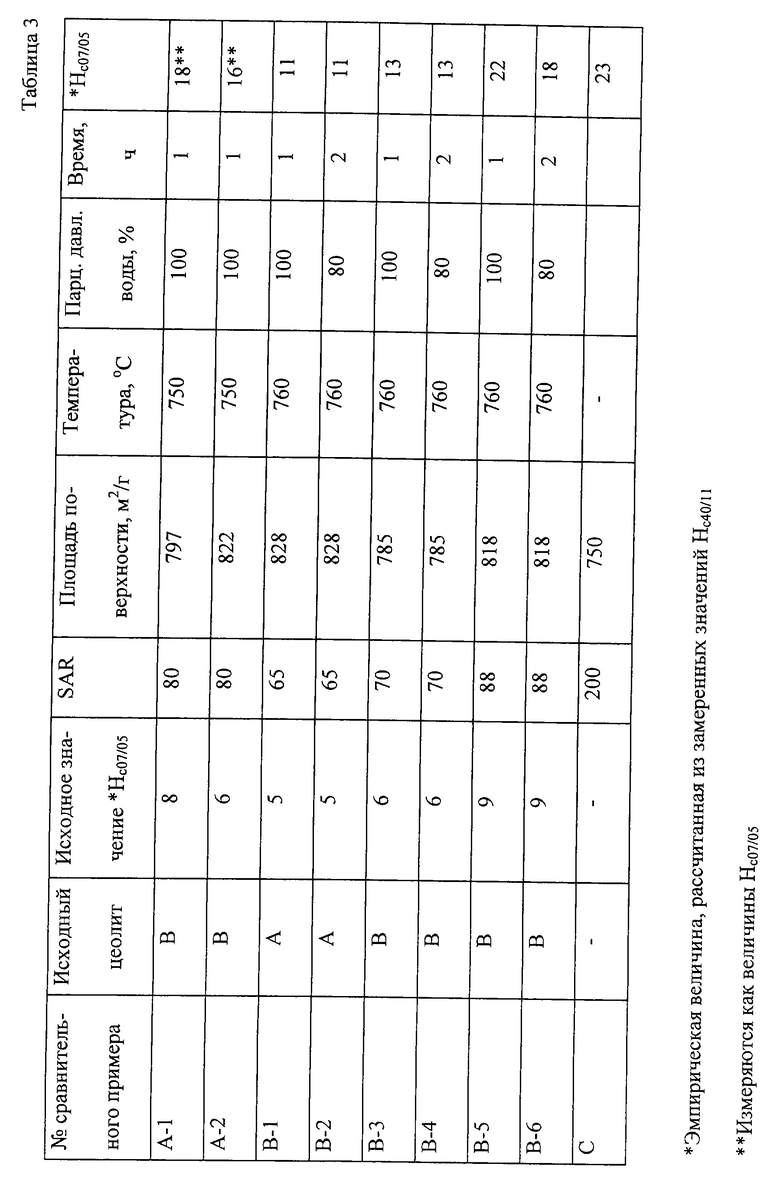

Титрование основанием

Титрованию подвергают приблизительно 10 г цеолита (в 100 мл воды), используя водный 1-молярный раствор гидроксида аммония, до окончательного значения рН приблизительно 9±0,01.

Обработка основанием

Для обработки цеолита до соответствующего значения рН используют раствор гидроксида аммония в течение времени, достаточного для достижения стабильного значения рН.

Способ прокаливания 1

Этот способ проводят согласно изобретению. Цеолит вводят в специальную печь прокаливания во флюидизированном слое конической формы и нагревают до температуры 1380-1420oФ (749-771oС) в условиях флюидизации, с использованием смеси водяного пара и воздуха, и выдерживают при температуре в течение обычно заданного интервала времени от 30 мин до 4 ч. Отношение водяного пара к воздуху во флюидизирующей смеси находится в интервале предпочтительно от 60/40 до 80/20. Затем прерывают поток водяного пара и в качестве флюидизирующей среды используют один воздух. Затем продукт переносят в холодильник и обрабатывают его одним воздухом приблизительно в течение 30 мин.

Способ прокаливания 2

Этот способ представляет собой сопоставляемый процесс с использованием карусельной печи прокаливания, в которой прокалка осуществляется не в турбулентных условиях. Загружают 15 фунт (6,8 кг) цеолита в барабан длиной 55 дюйм и диаметром 15 дюйм (1397•381 мм), который содержит две перегородки размером 25 мм, расположенные напротив друг друга. Печь прокаливания вместе с барабаном нагревают приблизительно до 399oС, и при этом барабан вращается со скоростью 6 оборотов в минуту. Обычно время нагревания составляет 3,5 ч. Атмосферу 100% водяного пара во вращающемся барабане создают путем подачи воды 18 мл/мин, без воздуха. Время контакта водяного пара составляет 1-2 ч. Выше слоя порошка цеолита подают водяной пар и/или воздух, так чтобы между газовой фазой и твердой фазой существовала отчетливая поверхность раздела.

Способ прокаливания 3

Этот способ представляет собой сопоставляемый процесс в условиях неподвижного слоя. Система содержит емкость из сплава (камера для образца), которая заключена в муфельную печь, продуваемую сверху потоком подаваемого воздуха и водяного пара. Печь нагревают от 110 до 760oС. В емкость подают водяной пар с переменным содержанием воды (воздух/пар), полученный в парогенераторе, имеющем температуру от 400 до 450oС. Водяной пар подают в камеру для образца при температуре около 250oС, поток воздуха составляет 500 мл/мин. Объемную долю водяного пара регулируют, варьируя поток жидкой воды в парогенератор. Печь нагревают до желаемой температуры прокаливания. Принудительный поток пара через образец обеспечивается конструкцией держателя образца и камеры. Держатель образца представляет собой открытый стальной цилиндр диаметром 100 мм и высотой 14 мм, в котором можно разместить приблизительно 15-25 г цеолита. Цеолит размещается на подложке из кварцевого волокна, расположенной поверх нижнего держателя образца из перфорированной стали, что обеспечивает равномерное обтекание образца водяным паром.

Исходный стабилизированный Y-цеолитный материал А

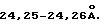

Используют способ, аналогичный описанному в примере 1 патента США 5059567, за исключением того, что вместо сульфата аммония применяют хлористый аммоний. Величина Нc07/05 этого цеолитного материала А составляет приблизительно 6-8. Свойства предшественников цеолитов приведены ниже, в табл.1. Постоянная решетки материала А равна

Исходный стабилизированный Y-цеолитный материал В

Используют способ, аналогичный для исходного материала А, за исключением того, что отсутствует стадия обмена с сульфатом алюминия. Величина Нс07/05 для этого цеолитного материала В составляет приблизительно 7-9. Свойства предшественников цеолитов приведены ниже, в табл. 1. Постоянная решетки материала В равна

Примеры 1-14

Эти примеры иллюстрируют получение гидрофобного цеолита Y согласно изобретению. Исходные цеолитные материалы А или В, описанные выше, прокаливают в различных условиях, которые указаны ниже, в табл.1. Для прокалки этих материалов с получением продуктов этого изобретения используют способ прокаливания 1. Свойства продукта приведены ниже, в табл. 1-2, 4-5.

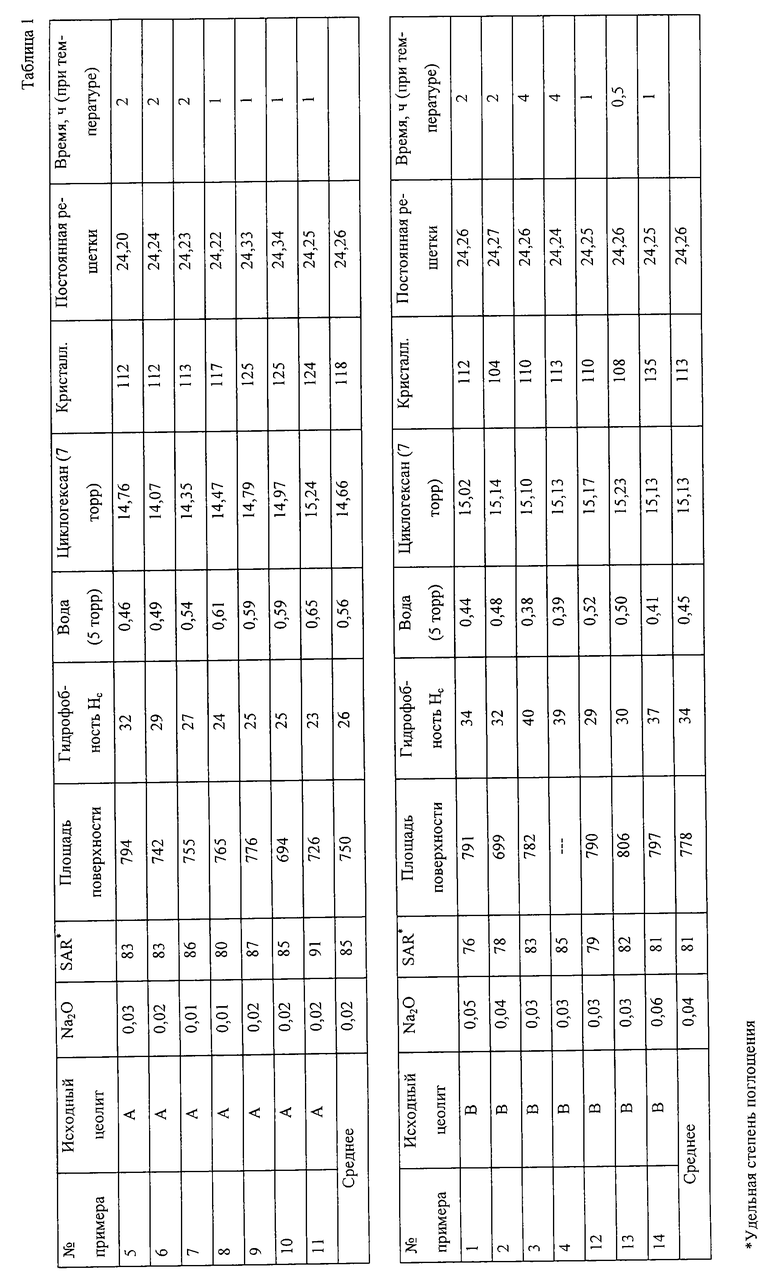

Сравнительный пример А

В этом сравнительном примере исходный материал В прокаливают с использованием способа прокаливания 2. Свойства исходного материала, условия процесса и свойства продукта приведены ниже, в табл.3, 4 и 5.

Сравнительный пример В

В этом сравнительном примере исходный материал А или В прокаливают с использованием способа прокаливания 3. Свойства исходного материала, условия процесса и свойства продукта приведены ниже, в табл.3, 4 и 5.

Сравнительный пример С

В этом сравнительном примере определяют индекс гидрофобности технически доступного цеолита Y, имеющего молярное отношение диоксида кремния к оксиду алюминия, равное 200, HSZ-390HUA, от фирмы Tosoh Corporation. Результаты приведены в табл. 3.

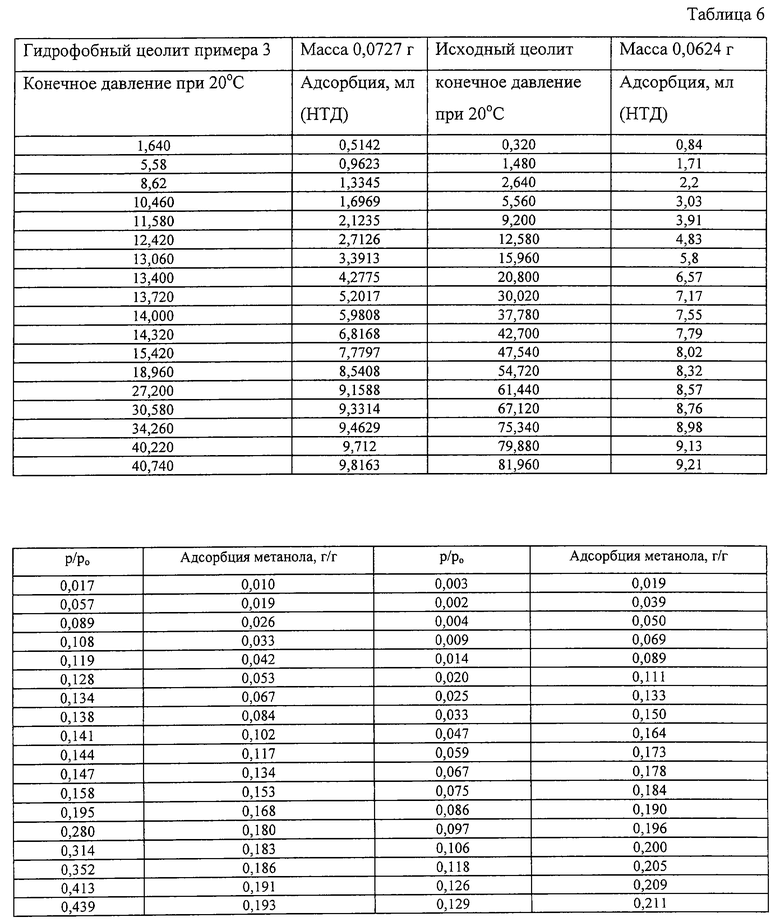

Пример 15. Адсорбция метанола на гидрофобном цеолите Y этого изобретения

Физическая сорбция метанола на гидрофобном цеолите Y этого изобретения, пример 3, приводит к необычным изотермам адсорбции в области температур от 0 до 60oС. В этих изотермах типа 5 или 6 наблюдается резкая адсорбционная ступень вблизи р/р0~0,2, что заметно отличается от адсорбционных изотерм типа 1, которые обычно наблюдаются для микропористых материалов, а также от изотерм типа 3, типичных для адсорбции спиртов или воды на большинстве гидрофобных поверхностей. За исключением одной публикации, U. Muller, K.K. Unger, Characterization of Porous Solids (Ed. K.K. Unger, Elsevier, Amsterdam) 101 (1988), в которой описана адсорбция азота на ZSM-5 вблизи 77К, в открытой литературе отсутствуют какие-либо сообщения, описывающие резкую адсорбционную ступень вблизи р/ро~0,2 для любого адсорбата на микропористых силикатах или алюмосиликатах (цеолиты). Как видно из таблицы 6, при адсорбции метанола наблюдается изотерма типа 1 на исходном стабилизированном цеолите Y, материал А, который является родственным соединением цеолиту Y. Для ацетона, воды и циклогексана на гидрофобном цеолите Y настоящего изобретения также наблюдается адсорбционная изотерма типа 1. Адсорбционные изотермы группируются по классификации, первоначально предложенной Брунауэром, Демингом, Демингом и Теллером (БДДТ) в 1) S. Brunauer, L.S. Deming, W.S. Deming, E. Teller, JACS, т.62, с.1723 (1940), которую иногда называют классификацией Брунауэра, Эммета и Теллера (БЭТ), 2) S. Brunauer, P.H. Emmett, E. Teller, JACS, т.60, с.309 (1938), или аналогично - классификацией Брунауэра, в книге 3) С. Брунауэр, Адсорбция газов и паров (1945) и, кроме того, описанную Грегом и Сингом в книге 4) Адсорбция, площадь поверхности и пористость, 2-е изд. (1982), глава 1.

Результаты молекулярного моделирования показывают, что необычная форма адсорбционной изотермы метанола на гидрофобном цеолите Y настоящего изобретения может быть непосредственно связана со специфической структурой деалюминированного цеолита Y. Визуализация процесса адсорбции на цеолите Y, не содержащем алюминия, позволяет предположить, что только малое число молекул метанола может накапливаться в изогнутых углах суперполостей при давлении метанола р/ро<0,1. Это можно понять, когда предполагается, что силы притяжения сорбата с поверхностью являются слабыми, однако силовое поле вокруг молекул метанола является наиболее сильным в искривленных углах суперполостей, вблизи входа в кубооктаэдрические звенья. По-видимому, концентрация метанола является достаточной для существенного сорбат-сорбатного взаимодействия при р/ро~0,1, когда внутри микропор происходит процесс типа конденсации, что приводит к заполнению пор цеолита метанолом. Когда это происходит, только небольшая часть кристаллической решетки остается незаполненной, и таким образом количество адсорбированного метанола будет возрастать лишь незначительно при увеличении давления паров до значений р/ро>0,1.

Эти гидрофобные цеолиты Y настоящего изобретения используются в качестве адсорбентов для полярных углеводородных материалов, особенно спиртов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ЦЕОЛИТА | 2011 |

|

RU2481268C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНА ОЛЕФИНОМ | 1991 |

|

RU2031900C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 1991 |

|

RU2014316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА Y С УВЕЛИЧЕННЫМ ОБЪЕМОМ МЕЗОПОР И ЦЕОЛИТЫ | 1994 |

|

RU2127227C1 |

| ПРОЦЕСС ИЗОМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ МОДИФИЦИРОВАННОГО МЕТАЛЛОМ МЕЛКОКРИСТАЛЛИЧЕСКОГО МТТ МОЛЕКУЛЯРНОГО СИТА | 2007 |

|

RU2493236C2 |

| КОМПОЗИЦИЯ КАТАЛИЗА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛОГО ИСХОДНОГО СЫРЬЯ | 2007 |

|

RU2427424C2 |

| ЦЕОЛИТЫ RHO И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2739307C1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА, СОДЕРЖАЩИЙ БЕТА- И Y ЦЕОЛИТЫ, И СПОСОБ ЕГО ПРИМЕНЕНИЯ ДЛЯ ПОЛУЧЕНИЯ НАФТЫ | 2006 |

|

RU2394066C2 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННОГО ЦЕОЛИТОМ ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 1995 |

|

RU2177468C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ ZSM-5 | 2016 |

|

RU2710587C2 |

Получен гидрофобный цеолит, имеющий высокое значение индекса гидрофобности, путем прокаливания цеолита с водяным паром в турбулентных условиях относительно характера потока цеолита и при температуре 650-1000oС. Изобретение обеспечивает получение гидрофобного цеолита Y. 4 с. и 24 з.п. ф-лы, 6 табл.

7. Способ по п. 6, в котором прокаливаемый цеолит представляет собой цеолит Y, имеющий размер элементарной ячейки меньше или равный

8. Способ по п. 1, в котором цеолит прокаливают при минимальной скорости флюидизации, по меньшей мере, через существенную долю частиц, которые находятся в контакте с газовой фазой, скорость потока которой соответствует числу Рейнольдса, по меньшей мере, равному 5.

12. Способ по п. 11, в котором цеолит Y получают путем обмена цеолита NaY с аммонием и деалюминирования аммонийной формы цеолита Y. молярное отношение диоксида кремния к оксиду алюминия больше, чем 20, и индекс гидрофобности Нс07/05 больше, чем 30.

молярное отношение диоксида кремния к оксиду алюминия больше, чем 20, и индекс гидрофобности Нс07/05 больше, чем 30.

17. Гидрофобный цеолит Y по п. 15, в котором гидрофобный цеолит имеет площадь поверхности, по меньшей мере, 500 м2/г. молярное отношение диоксида кремния к оксиду алюминия составляет 30-150, и индекс гидрофобности Нс07/05 больше, чем 25.

молярное отношение диоксида кремния к оксиду алюминия составляет 30-150, и индекс гидрофобности Нс07/05 больше, чем 25.

21. Гидрофобный цеолит Y по п. 18, в котором индекс гидрофобности Нс07/05 больше, чем 30. молярное отношение диоксида кремния к оксиду алюминия больше, чем 20, и имеющий изотерму физической сорбции метанола типа 5 или типа 6.

молярное отношение диоксида кремния к оксиду алюминия больше, чем 20, и имеющий изотерму физической сорбции метанола типа 5 или типа 6.

| ИНДИКАТОР ОБОРОТОВ РОТОРА ЦЕНТРИФУГИ С ГИД'РАВЛИЧЕСКИМ ПРИВОДОМ | 0 |

|

SU356560A1 |

| US 5316993 A, 31.05.1994 | |||

| US 5059567 A, 22.10.1991 | |||

| Козлов Н.С | |||

| и др | |||

| Ультрастабильные цеолиты | |||

| - Минск: Наука и техника, 1979, с.8-16. | |||

Авторы

Даты

2003-09-27—Публикация

2000-03-03—Подача