Изобретение относится к способу алкилирования изопарафина олефином.

В результате сокращения использования тетраэтилсвинца в качестве октанповышающей добавки для бензина, не только увеличивается получение неэтилированного бензина, но и также увеличивается требование к октановому числу всех сортов бензина. Алкилирование изопарафина олефином является ключевым путем для производства высокоразветвленных парафинов, превышающих октановое число, которые следует добавлять в бензин.

Алкилирование включает введение алкильной группы в органическую молекулу. Таким образом, изопарафин может быть введен во взаимодействие с олефином с получением изопарафина более высокой молекулярной массы. В промышленности, алкилирование часто включает взаимодействие С2-С5-олефинов с изобутаном в присутствии кислотного катализатора. Ранее способы алкилирования включали использование фтористоводородной кислоты или серной кислоты в качестве катализаторов в контролируемых температурных условиях. В сернокислотном способе используют низкие температуры, чтобы свести к минимуму нежелательную побочную реакцию полимеризации олефина и концентрацию кислоты поддерживают 88-94% путем непрерывного добавления свежей кислоты и непрерывного отвода отработанной кислоты. Способ с использованием фтористоводородной кислотой менее чувствителен к температуре и кислоту легко восстанавливают и очищают. Однако способы алкилирования с фтористоводородной кислотой и серной кислотой имеют присущие им недостатки: воздействие на окружающую среду, расход кислоты и устранение коррозионных материалов. С увеличением требований к октановому числу и с увеличением заботы об окружающей среде, желательно развивать способ алкилирования на основе твердой каталитической системы.

Кристаллические металлосиликаты или цеолиты широко исследуют с целью использования в катализе алкилирования изопарафина. Например описывается исполь- зование неподвижного слоя ионнообменного кристаллического алюмосиликата, имеющего пониженное число доступных кислотных точек для жидкофазного алкилирования С4-С20 разветвленных цепных парафинов с С2-С12-олефинами. Патент далее раскрывает, что С4-С20разветвленный цепной парафин должен, в основном, насытить кристаллический алюмосиликат до того, как олефин введут в реактор для алкилирования.

Описывается также алкилирование изобутана С2-С3-олефинами, используя определенные кристаллические алюмосиликат- ные цеолитные катализаторы в системе с неподвижным, подвижным и псевдоожиженным слоем, причем олефин предпочтительно вводят в различных точках реактора.

Известный патент раскрывает алкилирование парафина олефином в присутствии катализатора, включающего благородный металл группы VIII, присутствующий в кристаллическом алюмосиликатном цеолите, причем катализатор предварительно обрабатывают водородом, чтобы промотировать селективность.

Известен также способ алкилирования С4-С5-изопарафинов С3-С9-олефинами, использующий кристаллический алюмосиликатный цеолитный катализатор, в котором применяют газоидсодержащее вспомогательное средство в реакторе алкилирования. Изопарафин и олефин вводят в реактор алкилирования при определенных концентрациях и катализатор непрерывно регенерируют за пределами реактора алкилирования.

Патент США N 3893942 описывает способ алкилирования изопарафина, включающий в качестве катализатора, металлсодержащий цеолит с металлом группы VIII, который периодически гидрируют водородом в газовой фазе, чтобы регенерировать катализатор, когда он становится частично дезактивированным.

Патент США N 3236671 раскрывает использование при алкилировании кристаллических алюмосиликатных цеолитов, имеющих мольное отношение диоксида кремния к оксиду алюминия выше 3 и также раскрывает использование различных металлов, обмениваемых и/или импрегнируемых в такие цеолиты.

Патент США N 3624173 раскрывает использование при алкилировании изопарафина олефином цеолитных катализаторов, содержащих гадолиний.

Патент США N 3738977 раскрывает алкилирование парафинов этиленом, с применением цеолитного катализатора, который имеет компонент металла группы VIII, причем катализатор предварительно обрабатывают водородом.

Патент США N 3865894 описывает алкилирование С4-С6-изопарафина С3-С9-моноолефином с использованием безводного кислого цеолита, например кислого цеолита Y (цеолит НY), и галоидсодержащего вспомогательного средства.

Патент США N 3917738 описывает способ алкилирования изопарафина олефином с использованием твердого в виде частиц катализатора, способного к адсорбированию олефина. Изопарафин и олефин смешивают, чтобы образовать реагирующий поток в контакте с каталитическими частицами, расположенными в верхней части конца адсорбционной зоны, после которой реагирующие вещества проходят одновременно с катализатором, так что контролируемое количество олефина адсорбируется на катализаторе до того, как комбинацию реагирующих веществ и катализатора переводят в зону алкилирования. Как говорят, эта контролируемая адсорбция олефина предотвращает полимеризацию олефина во время алкилирования.

Патент США N 4377721 описывает способ алкилирования изопарафина олефином, использующий в качестве катализатора LSM-20, предпочтительно HLSM-20 или редкоземельный катионо-обменный LSM-20.

Патент США N 4384161 описывает способ алкилирования изопарафинов олефинами с получением алкилата, применяющий в качестве катализатора цеолит с большими порами, способный к абсорбированию 2,2,4-триметилпентана, например LSM-4, LSM-20, LSM-3, LSM-18, цеолит Бэта, фаюазит, моргенит, цеолит Y и редкоземельный, металлсодержащие формы их и кислота Люиса, такая как трехфтористый бор, пентафторид сурьмы или трихлорид алюминия. Сообщается, что использование цеолита с большими порами в комбинации с кислотой Люиса, в соответствии с этим патентом, сильно увеличивает активность и селективность цеолита, тем самым осуществляли алкилирование с высокой объемной скоростью олефина и низким отношением изопарафин/олефин.

В соответствии с настоящим изобретением разрабатывается способ алкилирования изопарафина олефином, который включает взаимодействие изопарафина и олефина в присутствии в качестве катализатора синтетического пористого кристаллического цеолита, имеющего дифракцион- ную картину рессеяния рентгеновских лучей, представленную ниже.

Одним критерием селективности катализатора алкилирования является выход С9+. Эта фракция, в основном, получается при олигомеризации подаваемых олефинов, приводящая к потере выхода алкилата, понижению качества алкилата и возможному образованию фракции кислотного шлама. Цеолитный катализатор алкилирования, применяемый в способе согласно этому изобретению, обеспечивает пониженные выхода С9+, по сравнению с такими известными цеолитными катализаторами алкилирования, как цеолит НY, например раскрытый в патенте США N 3865894, на который ссылались выше.

Алкилат, полученный согласно способу предложенного изобретения, является высококачественным, как с точки зрения исследования, так и моторных октановых чисел, и как таковой особенно хорошо подходит для смешения в емкости для бензина.

Синтетический пористый кристаллический цеолит, используемый в предлагаемом способе алкилирования, в своей прокаленной форме, имеет картину дифракции рентгеновских лучей, включающую линии, указанные ниже. Межплоскостные Относительная расстояния, d,  интенсивность,

интенсивность,

I/Io x 100 12,36± 0,4 Ср-Ос 11,03± 0,2 Ср-С 8,83 ±0,14 Ср-Ос 6,18 ± 0,12 Ср-Ос 6,00 ±0,10 Сл-Ср 4,06 ±0,07 Сл-С 3,91± 0,07 Ср-Ос 3,42 ±0,06 Ос

Более определенно линии перечислены далее. Межплоскостные Относительная расстояния d  , интенсивность

, интенсивность

I/Io x 100 30,0±0,2 Сл-Ср 22,1±1,3 Сл 12,36±0,4 Ср-Ос 11,03±0,2 Ср-С 8,83±0,14 Ср-Ос 6,18±0,12 Ср-Ос 6,00±0,10 Сл-Ср 4,06±0,07 Сл-С 3,91±0,07 Ср-Ос 3,42±0,06 Ос и еще более определенно линии перечислены ниже: Межплоскостные Относительная расстояния, d,  интенсивность,

интенсивность,

I/Io x 100 12,36±0,4 Ср-Ос 11,03±0,2 Ср-С 8,83±0,14 Ср-Ос 6,86±0,14 Сл-Ср 6,18±0,12 Ср-Ос 6,0±0,10 Сл-Ср 5,54±0,10 Сл-Ср 4,92±0,09 Сл 4,64±0,08 Сл 4,41±0,08 Cл-Ср 4,25±0,08 Сл 4,10±0,07 Сл-С 4,06±0,07 Сл-С 3,91±0,07 Ср-Ос 3,75±0,06 Сл-Ср 3,56±0,06 Сл-Ср 3,42±0,06 Ос

Наиболее точно прокаленный цеолит имеет картину дифракции рентгеновских лучей, которая включает линии, перечисленные ниже: Межплоскостные Относительная расстояния, d,  интенсивность,

интенсивность,

I/Io x 100 30,0±2,2 Сл-Ср 22,1±1,3 Сл 12,36±0,4 Ср-Ос 11,03±0,2 Ср-С 8,83±0,14 Ср-Ос 6,86±0,14 Сл-Ср 6,18±0,12 Ср-Ос 6,00±0,10 Сл-Ср 5,54±0,10 Сл-Ср 4,92±0,09 Сл 4,64±0,08 Сл 4,41±0,08 Сл-Ср 4,25±0,08 Сл 4,10±0,07 Сл-С 4,06±0,07 Сл-С 3,91±0,07 Ср-Ос 3,75±0,06 Сл-Ср 3,56±0,06 Сл-Ср 3,42±0,06 Ос 3,30±0,05 Сл-Ср 3,20±0,05 Сл-Ср 3,14±0,05 Сл-Ср 3,07±0,05 Сл 2,99±0,05 Сл 2,82±0,05 Сл 2,78±0,05 Сл 2,68±0,05 Сл 2,59±0,05 Сл

Эти значения определяют по стандартным методикам. Было использовано излучение меди, К-альфа, дублет и дифрактометр, снабженный сцинтилляционным счетчиком и соединенный с компьютером. Высоты пиков, 1, и положение пиков как функция 2θ , где θ есть угол Брегга, определяли, используя алгоритмы компьютера, связанного с дифрактометром. Из этих относительных интенсивностей, 100хI/Iо, где Io есть интенсивность самой сильной линии или пика и d (набл.) межплоскостное расстояние в ангстремах ( ), соответствующих записываемым линиям, определяли. В вышеуказанных выводах относительные интенсивные даны в терминах символов Сл = слабая, Ср = средняя, С - сильная и Ос = очень сильная. В терминах интенсивностей они могут означать обычно следующее:

), соответствующих записываемым линиям, определяли. В вышеуказанных выводах относительные интенсивные даны в терминах символов Сл = слабая, Ср = средняя, С - сильная и Ос = очень сильная. В терминах интенсивностей они могут означать обычно следующее:

Сл = 0-20

Ср = 20-40

С = 40-60

Ос = 60-100 Следует понимать, что эти картины дифракции рентгеновских лучей характерны для всех разновидностей цеолита. Натриевая форма, также как и другие катионные формы, обнаруживают, в основном, ту же самую картину с некоторыми небольшими сдвигами в межплоскостном расстоянии и изменение относительной интенсивности. Другие незначительные изменения могут происходить в зависимости от мольного отношения Y к X, например кремния к алюминию, данного образца, также как от степени термической обработки.

Цеолит, используемый в настоящем способе, типично имеет состав, включающий молярное отношение

Х2О3 : (n)YO2, где Х является трехвалентным элементом, таким как алюминий, бор, железо и/или галлий, предпочтительно алюминий; Y - четырехвалентный элемент, такой как кремний и/или германий, предпочтительно кремний, и n есть по крайней мере 10, обычно от 10 до 150, предпочтительно 10-60, и еще более предпочтительно 20-40. В синтезируемой таким образом форме цеолит имеет формулу, в безводном состоянии, и в терминах молей оксидов на n молей YO2, как следует ниже:

(0,005-0,1)Na2O: (1-4)R:X2O3:nYO2, где R - органический компонент, Na и R - компоненты ассоциированы с цеолитом в результате их присутствия во время кристаллизации, и легко удаляются путем посткристаллизации, описанными более детально здесь ниже.

Используемый цеолит термически стабилен и имеет высокую площадь поверхности (более, чем ≈400 м2/г, измеренную методом БЭТ (Bruenauer, Emmet and Teller испытания). Кроме того, цеолит обычно демонстрирует значения равновесной сорбции выше, чем 4,5 мас.%, обычно больше, чем 7 мас.%, для паров циклогексана, больше, чем 10 мас.%, для паров н-гексана и предпочтительно больше, чем 10 мас.% для паров воды. Как очевидно из вышеприведенной формулы, цеолит синтезирован почти свободным от Na-катионов, и, таким образом, обладает активностью в кислотном катализе в том виде, как синтезирован. Поэтому его можно использовать в качестве катализатора алкилирования, не подвергая вначале стадии обмена. До некоторой степени желательно, однако, чтобы исходные катионы натрия синтезированного таким образом вещества могли быть замещены в соответствии с методиками, хорошо известными в данной области, по крайней мере частично путем ионного обмена другими катионами. Предпочтительно, замещающие катионы включают ионы металла, ионы водорода, предшественник водорода, например аммоний, ионы и смеси их. Особенно предпочтительными катионами являются катионы, которые специально подобраны, чтобы быть активным катализатором алкилирования. Они включают водород, редкоземельные металлы и металлы групп IIA, IIIA, IVA, IB, IIB, IIIB и VIII. Периодической таблицы элементов.

До его использования в качестве катализатора алкилирования здесь цеолит следует подвергнуть термической обработке для удаления части или всех любых органических составляющих, присутствующих в нем.

Цеолитный катализатор алкилирования, используемый здесь, может быть также использован в хорошо известном сочетании с гидрирующим компонентом, таким как вольфрам, ванадий, молибден, никель, кобальт, хром, марганец или благородный металл, такой как платина или палладий, где должна осуществляться функция гидрирования-дегидрирования. Такой компонент может быть ассоциирован химически и/или физически с цеолитом и/или матрицей, с которой цеолит может быть, по желанию, совмещен. Таким образом, например, гидрирующий компонент может быть введен в каталитическую композицию путем сокристаллизации, обменен в композиции в пределах элемента группы IIIA, например алюминий, находится в структуре, пропитанной им или хорошо физически смешанный с ней. Такой компонент может быть импрегнирован внутрь или снаружи цеолита, так как, например, в случае платины путем обработки цеолита раствором, содержащим платину в виде металлсодержащего иона. Таким образом, подходящие для этой цели платиновые соединения включают хлорплатино- вую кислоту, двуххлористую платину и различные соединения, содержащие платиновый аминный комплекс.

До своего использования в качестве катализатора алкилирования в способе этого изобретения, настоящий цеолит может быть по крайней мере частично дегидратирован. Это может быть сделано нагреванием кристаллов до температуры в пределах 200-595оС в атмосфере, такой как воздух, азот и т.д., и при атмосферном, субатмосферном или высоких давлениях в течение периода от 30 мин до 48 ч. Дегидратация может осуществляться при комнатной температуре, просто помещая кристаллическое вещество в вакуум, но следует затратить больше времени для того, чтобы получить достаточную степень дегидратации.

Цеолит, используемый в данном способе, можно получить из реакционной смеси, содержащей источники щелочного или щелочно-земельного металла (М), например натрий или калий, катион, оксид трехвалентного элемента Х, например алюминий, оксид тетравалентного элемента Y, например кремний, органический (R) направляющий агент, гексаметиленимин и вода. Указанная смесь имеет состав, в единицах мольных отношений оксидов, в следующих пределах, представленных в табл. 1.

В предпочтительном способе синтеза YO2 реагент содержит значительное количество твердого YO2, например по крайней мере 30 мас.% твердого YO2. Когда YO2 представляет собой диоксид кремния, использование источника диоксида кремния, содержащего по крайней мере 30 мас.% твердого диоксида кремния, например, Ultrasil (осажденный, высушенный распылением диоксид кремния, содержащий 90 мас.% диоксида кремния), или Hisil (осажденный гидратированный SiO2, содержащий 87 мас.% диоксида кремния, 6 мас.% свободной Н2О и 4,5 мас. % связанной Н2О гидратации, и имеющий размер частиц 0,02 мкм) благоприятствует образованию кристалла из вышеупомянутой смеси. Если используют другой источник оксида кремния, например R-Brand (силикат натрия, включающий 28,8 мас.% SiO2, 8,9 мас.% Na2O и 62,3 мас.% Н2О), то кристаллизация требуемого цеолита может проходить незначительно, и могут получаться примесные фазы других кристаллических структур, например LSM-12. Предпочтительно, поэтому, чтобы YO2, например диоксид кремния, содержал по крайней мере 30 мас.% твердого YO2, например диоксида кремния, и более предпочтительно по крайней мере 40 мас.% твердого YO2, например диоксида кремния.

Кристаллизацию требуемого цеолита можно проводить либо в статических условиях, либо при перемешивании в подходящем реакционном сосуде, таком, как, например, полипропиленовые сосуды или автоклавы, облицованные тефлоном или из нержавеющей стали. Кристаллизацию обычно проводят при температуре 80-225оС в течение 25 ч - 60 дн. После кристаллизации кристаллы отделяют от жидкости и выделяют.

Кристаллизация облегчается присутствием по крайней мере 0,01%, предпочтительно 0,10%, и еще более предпочтительно 1% затравочных кристаллов в расчете на общую массу образуемого кристаллического продукта.

До начала реакции по способу изобретения, данный цеолит предпочтительно соединяют с другим веществом, т.е. связующим, который устойчив к температурам и другим условиям, применяемым в способе алкилирования изопарафина по предложенному способу. Подходящие связующие вещества включают активные и неактивные вещества и синтетические или имеющиеся в природе цеолиты, также как и неорганические вещества, такие как глины, диоксид кремния и/или оксиды металла, такого как оксид алюминия. Последний может быть либо природного происхождения, либо в форме желатинированных осадков, или гелей, включающих смеси диоксида кремния и оксидов металла. Использование связующего вещества в сочетании с данным цеолитом, т.е. соединенным тотчас или с присутствующим во время его синтеза, который сам по себе является каталитически активным, может изменить конверсию и/или селективность катализатора. Пригодные неактивные вещества служат в качестве разбавителей для контроля глубины конверсии, так что продукты алкилирования изопарафина могут быть получены экономично и контролируемым образом без применения других средств для контроля скорости реакции. Эти вещества могут включаться в имеющиеся в природе глины, например бентонит и каолин, для улучшения прочности на сжатие цеолита в условиях проведения алкилирования изопарафина при коммерческой эксплуатации. Хорошая прочность на сжатие является выгодным свойством для коммерческого использования, поскольку оно предотвращает или задерживает разрушение катализатора в порошкообразные вещества.

Встречающиеся в природе глины, которые могут образовывать композиты с данным цеолитом, включают семейство монтмориллонита и каолина, и эти семейства включают суббентониты и каолины, обычно известные как Dixil, McNamee, Georgid and Horida глины или другие, в которых основным минеральным составляющим является галлуазит, каолинит, дикит, накрит или анауксит. Такие глины могут использоваться в неочищенном состоянии, как первоначально добытые или вначале подвергнутые обжигу, кислотной обработке или химической модификации. Связующие, полезные для составления композиции с цеолитом, также включают неорганические оксиды, облагороженные оксидом алюминия.

Помимо или в дополнение к вышеприведенным связующим материалам, данный цеолит может составлять композицию с неорганической оксидной матрицей, такой как диоксид кремния - оксид тория, диоксид кремния - оксид бериллия, диоксид кремния - диоксид титана, также как и тройные композиции, такие как диоксид кремния - оксид алюминия - оксид тория, диоксид кремния - оксид алюминия -диоксид циркония, диоксид кремния - оксид алюминия - оксид магния и диоксид кремния - оксид магния -диоксид циркония. Представляется также полезным обеспечить по крайней мере часть вышеприведенных матричных материалов в коллоидной форме, так чтобы облегчить экструзию связанных каталитических компонентов (а).

Относительные пропорции цеолита и неорганической оксидной матрицы могут широко варьироваться, причем содержание цеолита колеблется в пределах от 1 до 95 мас.% и, в частности, когда композит приготавливают в форме шариков, в пределах 2-80 мас.% композита.

Стабильность катализатора алкилирования изобретения может быть увеличена путем обработки паром, которую обычно осуществляют путем контактирования цеолита с, например, 5-100%-ным паром при температуре по крайней мере 300оС (например, 300-650оС), в течение по крайней мере 1 ч (например, 1-200 ч) при давлении 101-2500 кПа. В более конкретном варианте осуществления, катализатор может быть изготовлен, претерпевая обработку 75-100%-ным паром при 315-540оС и атмосферном давлении в течение 2-25 ч.

Катализатор алкилирования, используемый в способе этого изобретения, может включать промотер - кислоту Люиса - в дополнение к цеолиту, описанному выше. Кислота Люиса, как обычно считают, является молекулой, которая способна соединяться с другой молекулой или ионом путем образования ковалентной химической связи с двумя электронами от второй молекулы или иона, другими словами, кислота Люиса является акцептором электронов. Примеры кислот Люиса включают трехфтористый бор (BF3), пентафторид сурьмы (SbF5) и хлорид алюминия (AlCl3). Данное изобретение предполагает использование этих и других кислот Люиса, включая кислоты Люиса, раскрытые в "Friedel Grafts and Related Reactions", Interscience Publishess, Chaptess III и IV (1963). BF3является предпочтительной кислотой Люиса, используемой в данном способе алкилирования. В случае BF3, этот промотор предпочтительно присутствует в зоне алкилирования в количестве, которое превышает требуемое количество для насыщения компонента цеолитного катализатора, рассматриваемого не только цеолита самого по себе, но как любое другое вещество, например связующее или вещество матрицы, которые могут ассоциировать с ним.

Рабочая температура способа алкилирования может быть в широком диапазоне, например от -40 до 400оС, причем более низкие температуры используют, когда присутствует в качестве промоторов кислота Люиса. Таким образом, с промотором - кислотой Люиса - температура должна обычно быть от -40 до 250оС и предпочтительно от -20 до 100оС.

В случае отсутствия промотора - кислоты Люиса -, температура процесса должна быть от -25 до 400оС и, предпочтительно, от 75 до 200оС. Практически верхняя рабочая температура часто будет диктоваться необходимостью избежать чрезмерного проявления нежелаемых побочных реакций.

Давление, используемое в настоящем способе, может быть в широком диапазоне, например, от субатмосферного до 34580 кПа (5000 фунт/дюйм2), предпочтительно 100-7000 кПа (от 1 атм до 1000 фунт/дюйм2).

Количество цеолита, используемое в данном способе алкилирования, может варьироваться в относительно широких пределах. В общем, количество цеолита, измеряемое объемной скоростью (WHSY) олефина, может варьироваться от 0,01 до 100, предпочтительно от 0,1 до 20.

Изопарафиновый реагент, используемый в данном способе алкилирования, обычно обладает вплоть до 20 атомов углерода и предпочтительно от 4 до 8 атомов углерода, такой как, например, изобутан, 3-метилгексан, 2-метилбутан, 2,3-диметилбутан и 2,4-диметилгексан.

Олефиновый реагент, применяемый здесь, обычно содержит от 2 до 12 атомов углерода. Предпочтительнo этилен, пропилен, бутен-1, бутен-2, изобутилен, пентены, гексены, гептены и октены. Особенно предпочтительными являются С3- и С4-олефины и смеси их.

В общем, мольное отношение всех изопарафинов к общему количеству олефинового алкилирующего агента в комбинированном углеводородном сырье может быть от 0,5: 1 до 500:1, предпочтительно от 3:1 до 50:1. Изопарафиновый и/или олефиновый реагенты могут быть либо в паровой фазе, либо в жидкой фазе и могут быть беспримесными, т.е. свободными от специального разбавления другим веществом, или реагенты могут быть приведены в контакт с каталитической композицией с помощью газов-носителей или разбавителей, таких как, например, азот.

Реагенты могут вводиться в реакционную зону алкилирования вместе с одним или более веществами, которые служат для повышения суммарной конверсии процесса. Таким образом, например, относительно малые количества водорода и/или доноров водорода могут присутствовать в реакционной зоне для подавления старения катализатора. Вода и/или вещества, такие как спирты, которые обеспечивают воду в выбранных условиях алкилирования, могут также вводиться в реакционную зону с этой целью. Кислород и/или другие вещества, которые имеют тенденцию подавлять олигомеризацию олефинового сырья, могут также присутствовать.

В том случае, когда следует вводить воду в реактор алкилирования, ее обычно подают совместно с сырьем при скорости от 0,1 ppm W до 1 мас.%, предпочтительно от 0,1 ppm W до 500 ppm W, в расчете на общую скорость подачи углеводорода. Альтернативно, вода может быть предварительно введена в цеолитный катализатор в количестве, находящемся в пределах от 0,5 до 25%, предпочтительно 1-10%, от массы катализатора.

Способ алкилирования, согласно данному изобретению, можно выполнять как периодический процесс, полунепрерывный или непрерывный процесс, используя неподвижный или движущийся слой цеолитного каталитического компонента. Предпочтительный вариант осуществления ограничивает использование каталитической зоны, в которой загрузку углеводорода проводят в направлении или против направления движущегося слоя цеолитного катализатора. Последний, после использования, проводят через зону регенерации, где углеродистые отложения удаляют, например, путем сжигания в кислородсодержащей атмосфере (такой, как воздух) при повышенной температуре или путем экстракции растворителем, после которой регенерированный катализатор рециркулируют в зону конверсии для дальнейшего контакта с органическими реагентами.

В дальнейшем изобретение поясняется более подробно на примерах.

В примерах, всякий раз, когда представлены данные по сорбции для сравнения сорбционных емкостей по воде, циклогексану и/или н-гексану, они являются значениями равновесной адсорбции, определенной следующим образом.

Взвешенный образец прокаленного адсорбента приводят в контакт с желаемым чистым паром адсорбата в адсорбционной камере, откачивают до менее, чем 1 мм рт. ст., и приводят в контакт с 1,6 кПа (12 торр) паров воды или 5,3 кПа (40 торр) н-гексана, или 5,3 кПа (40 торр) паров циклогексана, давления пар-жидкость соответ- ствующего адсорбата при 90оС. Давление поддерживают постоянным (с точностью около ±0,5 мм рт.ст.) путем добавления паров адсорбата, которое контролируют около 8 ч. По мере того, как адсорбат адсорбируется кристаллическим цеолитом, уменьшение давления заставляет маностат открывать кран, который впускает больше паров адсорбата в камеру, чтобы восстановить вышеупомянутые контрольные давления. Сорбцию завершают, когда изменение давления становится недостаточным, чтобы активировать маностат. Увеличение в массе вычисляют как сорбционную емкость образца в г/100 г прокаленного адсорбента. Цеолит, используемый здесь, всегда де- монстрирует значения равновесной адсорбции большие, чем 10 мас.%, для паров воды, большие, чем 4,5 мас.%, обычно большие, чем 7 мас.%, для паров циклогексана и большие, чем 10 мас.%, для паров н-гексана.

Когда рассматривают α значение, отмечают, что α - это приблизительная каталитическая крекирующая активность катализатора, по сравнению со стандартным катализатором, и оно дает константу относительной скорости (скорость нормальной конверсии гексана на объем катализатора на единицу времени). Оно базируется на активности высокоактивного крекирующего катализатора диоксид кремния - оксид алюминия, принимаемой как α, равное 1 (константа скорости = 0,016 с-1). Альфа-тест, который используют здесь, описан в J. Catalysis, 61, рр, 390-390 (1980).

Отмечается, что константы удельной скорости для многих катализируемых кислотой реакций пропорциональны значению α для отдельного кристаллического силикатного катализатора, т.е. скорости для диспропорционирования толуола, изомери- зации ксилола, конверсии алкена и конверсии метанола (см. "The Active Side of Acidic Aluminosilicate Catalysts" Нature, 309, N 5969, рр. 589-591, 14 Junе, 1984).

П р и м е р 1. 1 ч. алюмината натрия (43,5% Al2O3, 32,2% Na2O, 25,6% H2O) растворяют в растворе, содержащем 1 ч. 50%-ного NaOH и 101,13 ч. Н2О. К этому добавляют 4,50 ч. гексаметиленимина. Полученный раствор добавляют к 8,55 ч. Ultrasil, осажденного, высушенного распылением диоксида кремния (около 90% SiO2).

Реакционная смесь имеет следующий состав, моль:

SiO2/Al2O3 = 30,0

OH-/SiO2 = 0,18

H2O/SiO2 = 44,9

Na/SiO2 = 0,18

R/SiO2 = 0,35 где R является гексаметиленимином.

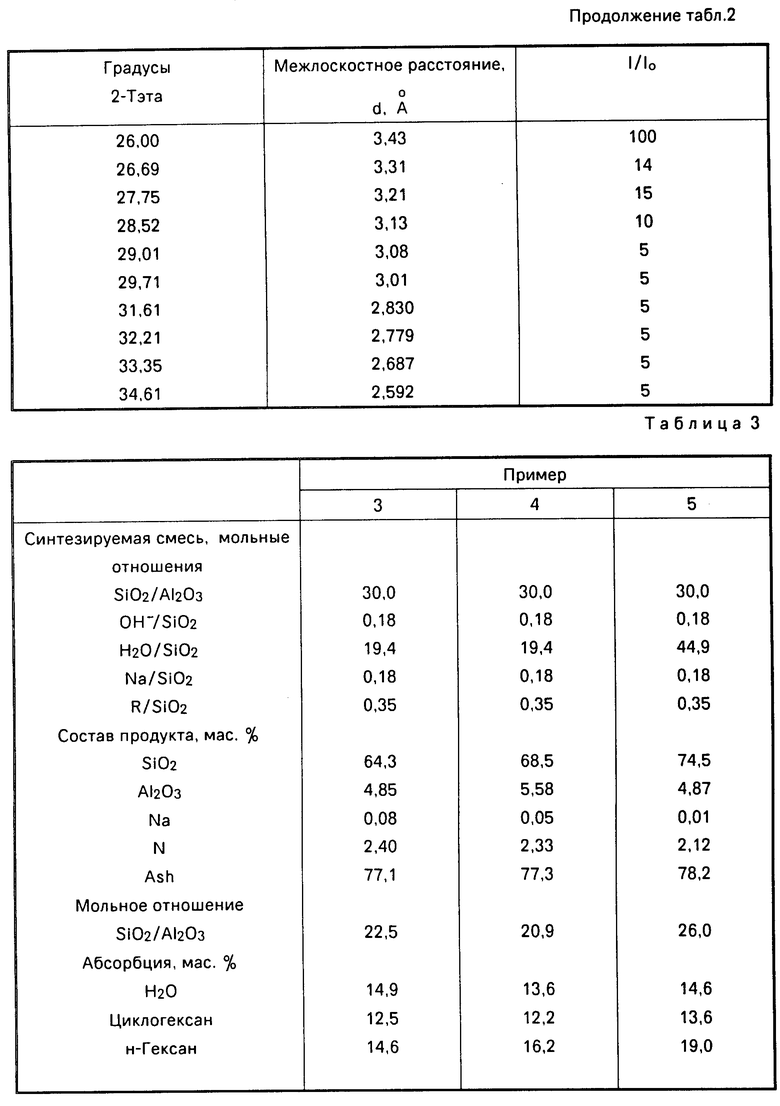

Смесь кристаллизуют в реакторе из нержавеющей стали, с перемешиванием при 150оС в течение 7 дн. Кристаллический продукт отфильтровывают, промывают водой и сушат при 120оС. После 20 ч прокаливания при 538оС картина дифракции рентгеновских лучей содержит основные линии, перечисленные в табл. 2. Сорбционные емкости прокаленного материала, как измерено, составляют, мас. %: Н2О 15,2 Циклогексан 14,6 н-Гексан 16,7 Площадь поверхности цеолита, как измерено, составляет 494 м2/г.

Химический состав непрокаленного материала, как определено, был следующим, мас.%: SiO2 66,9 Al2O3 5,40 Na 0,03 N 2,27 Ash 76,3

SiO2/Al2O3, мольное отношение 21,1.

П р и м е р 2. Часть прокаленного кристаллического продукта примера 1 испытывают в α -тесте и находят, что α = 224.

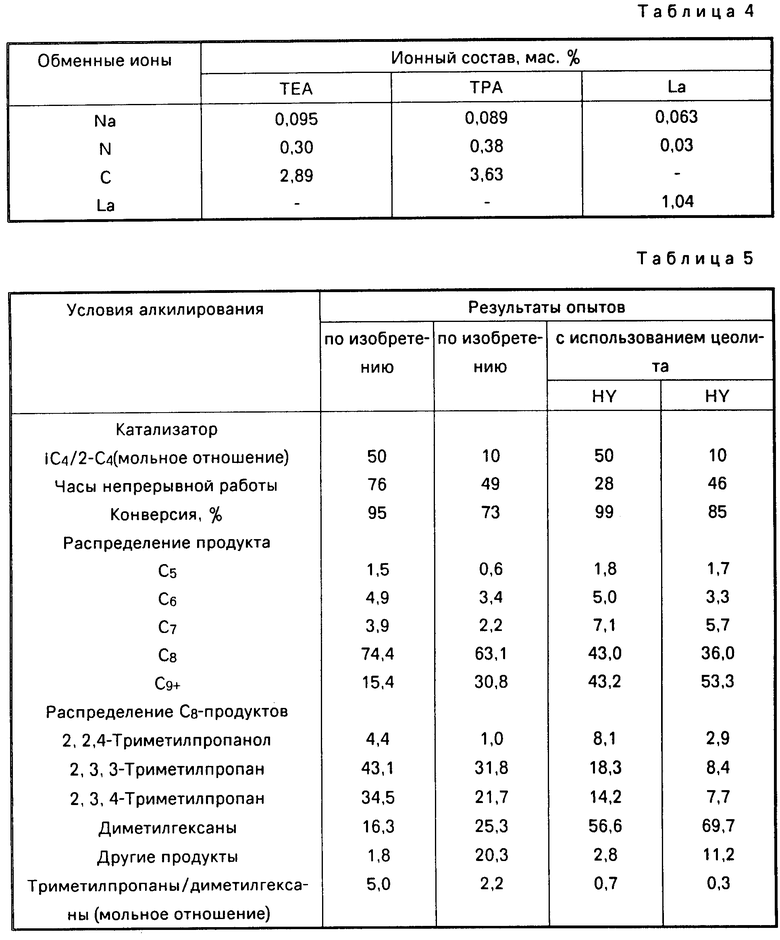

П р и м е р ы 3-5. Получают три раздельные синтетические реакционные смеси с составами, указанными в табл. 3. Смеси получают с алюминатом натрия, гидроксидом натрия, Ultrasil, гексаметиленимином (R) и водой. Смеси выдерживают при 150, 143 и 150оС соответственно, в течение 7, 8 и 6 дн. соответственно, в автоклавах из нержавеющей стали при аутогенном давлении. Твердые вещества отделяют от любых непрореагировавших компонентов фильтрацией и затем промывают водой с последующей сушкой при 120оС. Кристаллы продукта исследуют методом рентгеноструктурного анализа, определяют сорбцию, площади поверхности и химически анализируют. Результаты сорбции, площадь поверхности и химического анализа представлены в табл. 3. Измерения сорбции и площади поверхности представлены для прокаленного продукта.

П р и м е р 6. Количества прокаленных (538оС в течение 3 ч) кристаллических силикатных продуктов примеров 3, 4 и 5 испытывают в α -тесте и находят, что α = 227, 180 и 187 соответственно.

П р и м е р 7. Чтобы продемонстрировать получение требуемого цеолита, 1200 г гексаметиленимина добавляют к раствору, содержащему 268 г алюмината натрия, 267 г 50%-ного NaOH и 11,800 г Н2О. К объединенному раствору добавляют 2,280 г Ultrasil диоксида кремния. Смесь кристаллизуют при перемешивании (около 200 об./мин) при 145оС в реакторе вместимостью 5 галл.амер. (1 галлон амер.= 3,785 л). Время кристаллизации составляет 59 ч. Продукт промывают водой и сушат при 120оС.

Картина дифракции рентгеновских лучей кристаллов высушенного продукта показывает, что продукт является кристаллическим. Химический состав продукта, площадь поверхности и результаты анализа адсорбции представлены ниже. Состав продукта (непрокаленного), мас.%: С 12,1 N 1,98 Na, ppm 640 Al2O3 5,0 SiO2 74,9

SiO2/Al2O3, мольное отношение 25,4 Адсорбция, мас.%: Циклогексан 9,1 н-Гексан 14,9 Н2О 16,8 Площадь поверхности, м2/г 479

П р и м е р 8. 25 г твердого кристаллического продукта примера 7 прокаливают в токе азота при 538оС в течение 5 ч, с последующей продувкой газом с 5% -ным содержанием кислорода (баланс N2) в течение последующих 16 ч при 538оС.

По 3 г образцов прокаленного материала подвергают ионному обмену с 100 мл 0,1 н. ТЕАВr, ТРАВr и LaCl3 раствором, раздельно.

Каждый обмен осуществляют при комнатной температуре в течение 24 ч и повторяют 3 раза. Обменные образцы собирают фильтрацией, промывают водой, чтобы освободиться от галогенидов и сушат. Составы обмененных образцов представлены в табл. 4, демонстрируя обменную емкость данного кристаллического силиката для различных ионов.

П р и м е р 9. La-обмененный образец из примера 8 просеивают через сита 14-25 меш и затем прокаливают на воздухе при 538оС в течение 3 ч. Прокаленный материал имеет значение α, равное 173.

П р и м е р 10. Прокаленный материал La-обмененного образца из примера 9 обрабатывают водяным паром при 649оС в 100%-ном паре в течение 2 ч.

Отпаренный образец имеет значение α -22, показывающее, что цеолит имеет высокую стабильность в условиях жесткой гидротермической обработки.

П р и м е р 11. Этот пример иллюстрирует получение данного цеолита, где Х в общей формуле является бором. Борную кислоту, 2,59 ч. добавляют к раствору, содержащему 1 ч. 45%-ного КОН и 42,96 ч. Н2О. К этому добавляют 8,56 ч. Ultrasil диоксида кремния и смесь тщательно гомогенизируют. 3,88 частей гексаметиленимина добавляют к смеси.

Реакционная смесь имеет следующий состав в мольных отношениях: SiO2/B2O3 6,1 OH-/SiO2 0,06 H2O/SiO2 19,0 K/SiO2 0,06 R/SiO2 0,30 где R - гексаметиленимин.

Смесь кристаллизуют в реакторе из нержавеющей стали при перемешивании при 150оС в течение 8 дн. Кристаллический продукт отфильтровывают, промывают водой и сушат при 120оС. Часть продукта прокаливают в течение 6 ч при 540оС и находят, что он имеет следующие сорбционные емкости, мас.%: Н2О 11,7 Циклогексан 7,5 н-Гексан 11,4 Площадь поверхности прокаленного кристаллического материала, как измерено (БЭТ), составляет 405 м2/г.

Химический состав непрокаленного материала, как определено, является следующим, мас.%: N 1,94 Na, ppm 175 K 0,60 Бор 1,04 Al2O3, ppm 920 SiO2 75,9 Ash 74,11

Si2O/Al2O3, мольное отношение 1406.

SiO2/(Al+B)2O3, мольное отношение 25,8.

П р и м е р 12. Часть прокаленного кристаллического продукта примера 11 обрабатывают NH4Cl и снова прокаливают. Конечный кристаллический продукт испытывают в α -тесте и находят, что α=1.

П р и м е р 13. Этот пример иллюстрирует другое приготовление цеолита, в котором Х в общей формуле является бором. Борную кислоту, 2,23 ч. добавляют к раствору 1 ч. 50%-ного NaOH и 73,89 ч. Н2О. К этому раствору добавляют 15,29 ч. Ultrasil диоксида кремния с последующим добавлением 6,69 ч. гексаметиленимина. Реакционная смесь имеет следующий состав в мольных отношениях: SiO2/B2O3 12,3 OH-/SiO2 0,056 H2O/SiO2 18,6 K/SiO2 0,056 R/SiO2 0,30 где R - гексаметиленимин.

Смесь кристаллизуют в реакторе из нержавеющей стали при перемешивании при 300оС в течение 9 ч. Кристаллический продукт отфильтровывают, промывают водой и сушат при 120оС. Сорбционные емкости прокаленного материала (6 ч при 540оС) измеряют, мас.%: Н2О 14,4 Циклогексан 4,6 н-Гексан 14,0

Площадь поверхности прокаленного кристаллического материала, как измерено, составляет 438 м2/г.

Химический состав непрокаленного материала, как определено, является следующим, мас. % : N 2,48 Na 0,06 Бор 0,83 Al2O3 0,50 SiO2 73,4 SiO2/Al2O3, мольное отношение 249 SiO2/(Al+B)2O3, мольное отношение 28,2

П р и м е р 14. Часть прокаленного кристаллического продукта примера 13 испытывают в α -тесте и находят, что α = 5.

П р и м е р 15. Этот пример сравнивает каталитическое поведение цеолита данного изобретения с каталитическим поведением цеолита HY при алкилировании изобутана 2-бутеном.

А. Получение цеолита изобретения.

Цеолит изобретения получают добавлением 4,50 ч. гексаметиленимина к смеси, содержащей 1,01 ч. алюмината натрия, 1,00 ч. 50%-ного NaOH, 8,56 ч. Ultrasil Y 3 и 44,29 ч. деионизованной Н2О. Реакционную смесь нагревают до 143оС (290оF) и перемешивают в автоклаве при этой температуре во время кристаллизации. По достижении полной кристаллизации большую часть гексаметиленимина удаляют из автоклава контролируемой дистилляцией и кристаллы цеолита отделяют от остающейся жидкости фильтрацией, промывают деионизованной водой, обменивают аммонием и сушат. Часть этого цеолита в дальнейшем обменивают водным раствором нитрата аммония. Материал затем сушат в течение ночи при 120оС (250оС), прокаливают при 480оС (900оF) в течение 3 ч при протоке 3 об. /об. /мин N2, затем обрабатывают 50 об.% воздух/50 об.% N2 при 3 об. /об. /мин, также при 480оС (900oF) в течение 1 ч. Прокаливание заканчивают повышением температуры до 540оС (1000оF) при 3оС (5оF)/мин и, наконец, переключением на 100%-ный воздух (3 об./об.мин) и выдерживанием при этой температуре в течение 6 ч. Полученный цеолит имеет α -активность 323, площадь поверхности 455 м2/г и содержит 28 ppm натрия.

В. Получение цеолита НY

НY катализатор получают обменом 60 г NaY c 1н. NH4NO3 в течение 1 ч при комнатной температуре. Катализатор отфильтровывают, промывают и процедуру обмена повторяют. Аммоний обмененный Y цеолит прокаливают на воздухе в течение 3 ч при 540оС (1000оF). Конечный материал имеет α-активность 61, площадь поверхности 721 м2/г, и содержит 3,0 мас.% натрия.

С. Алкилирование изобутана 2-бутеном

Чтобы оценить каталитические свойства вышеупомянутых цеолитов, проводят раздельные пробеги (опыты) алкилирования в автоклавах периодического действия. Стартовая процедура включает загрузку 10 г катализатора в реактор с последующей герметизацией сосуда. Приблизительно 350 г изобутан/2-бутен, затем вводят в автоклав и суспензию перемешивают во время последующего испытания под давлением азота. Чтобы начать реакцию, давление азота понижают до 1135 кПа (150 фунт/дюйм2), и систему нагревают со скоростью 3оС (5оF)/мин. Конечные условия для реакции для каждого опыта (пробега): температура 120оС (250оF), аутогенное давление 3410 кПа или (480 фунт/дюйм2).

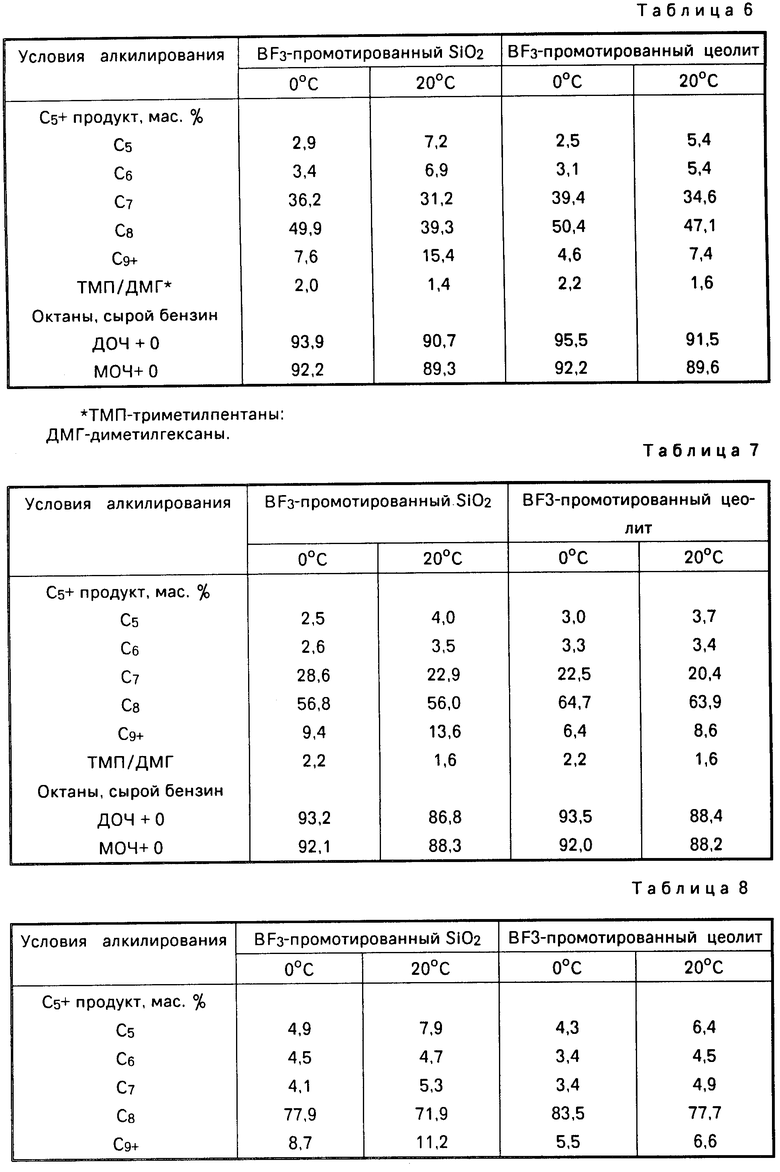

Результаты опытов алкилирования представлены в табл. 5.

Как показывают результаты, использование катализатора алкилирования данного изобретения приводит к значительно большему содержанию алкилата триметилпропана и значительно меньшему содержанию продуктов С9+, по сравнению с использованием цеолитного HY катализатора в условиях эквивалентной конверсии.

П р и м е р 16. Это пример сравнения характеристики алкилирования в присутствии BF3-прометированной цеолитной каталитической композиции в соответствии с данным изобретением и в присутствии BF3-промотированной каталитической композиции на основе диоксида кремния. Катализатор изобретения готовят добавлением 4,49 ч. гексаметиленимина к смеси, содержащей 1,00 ч. алюмината натрия, 1,00 ч. 50%-ного NaOH, 8,54 ч. Ultrasil Y 3 и 44,19 ч. деионизованной Н2О. Реакционную смесь нагревают до 143оС (290оF) и перемешивают в автоклаве при этой температуре во время кристаллизации. По достижении полной кристаллизации, основную часть гексаметиленимина удаляют из автоклава путем контролируемой дистилляции, и кристаллы цеолита отделяют от оставшейся жидкости фильтрацией, промывают деионизованной водой и сушат. Цеолит активизуют прокаливанием в атмосфере N2 при 1000оF в течение 6 ч, с последующим обменом водным нитратом аммония и прокаливанием на воздухе при 1000оF в течение 6 ч.

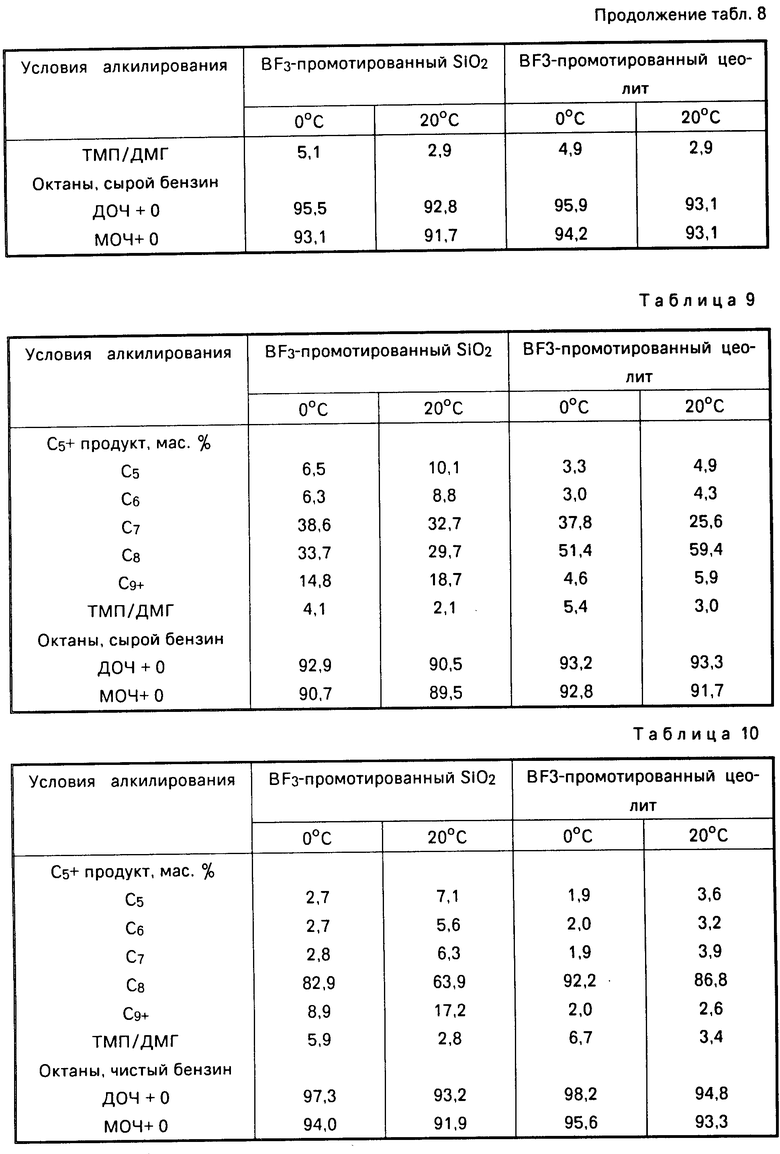

В отдельных опытах (пробегах) 10 г каждой из вышеприведенных каталитических композиций и 300 мл изобутана загружают в реактор. Вслед за охлаждением содержимого реактора до температуры, требуемой для алкилирования, сопровождаемым постоянным перемешиванием при 1900 об./мин, BF3-газ вводят в реактор со скоростью подачи 3 мас.% от общего углеводородного сырья. Олефиновое сырье затем непрерывно подают в реактор, чтобы инициировать алкилирование. Мольное отношение изобутанов к суммарному олефину составляет 10:1, температура реакции 0 или 20оС, как указано ниже, и WHSY (объемная скорость в расчете на суммарный олефин) составляет 1,3. Состав сырья представлен ниже, а результаты проведения процесса алкилирования для обеих каталитических композиций представлены в табл. 6.

Состав парафин-олефиного сырья Олефин Пропилен + бутены Изобутан: Оле- фин (мольное отношение) 12: 1 Компоненты сырья, мас.%: Пропилен 3,30 Изобутилен 1,24 1-Бутен 1,01 2-Бутен 2,14 Изобутан 92,31

П р и м е р 17. Повторяют пример 16, но сырье имеет состав, представленный ниже.

Состав парафин-олефиного сырья Олефин Пропилен + бутены Изобутан: оле- фин (мольное отношение) 5,7: 1 Компонент сырья, мас.%: Пропилен 5,60 Изобутилен 2,90 1-Бутен 2,00 2-Бутен 4,45 Изобутан 84,40 н-Бутан 0,65

Результаты проведения процесса алкилирования представлены в табл. 7.

П р и м е р 18. Повторяют пример 16, но сырье имеет состав, представленный ниже.

Состав парафин-олефинового сырья Олефин Пропилен + бутены Изобутан: оле- фин (мольное отношение) 10:1 Компонент сырья, мас.%: Изобутилен 5,73 1-Бутен 0,26 2-Бутен 2,98 Изобутан 90,93 н-Бутан 0,10

Результаты проведения процесса алкилирования представлены в табл. 8.

П р и м е р 19. Повторяют пример 16, но сырье имеет состав, представленный ниже. Олефин Пропилен + бутены Изобутан: оле- фин (мольное отношение) 12,9:1 Компонент сырья, мас.%: Пропилен 3,22 Изобутилен 2,74 1-Бутен 0,15 2-Бутен 1,24 Изобутан 92,50 н-Гексан 0,15

Результаты проведения процесса алкилирования представлены в табл. 9.

П р и м е р 20. Повторяют пример 16, но сырье имеет состав, представленный ниже.

Состав парафин-олефиного сырья Олефин Бутен Изобутан: оле- фин (мольное отношение) 9,6: 1 Компонент сырья, мас.%: 2-Бутен 9,4 Изобутан 90,60

Результаты проведения процесса алкилирования представлены в табл. 10.

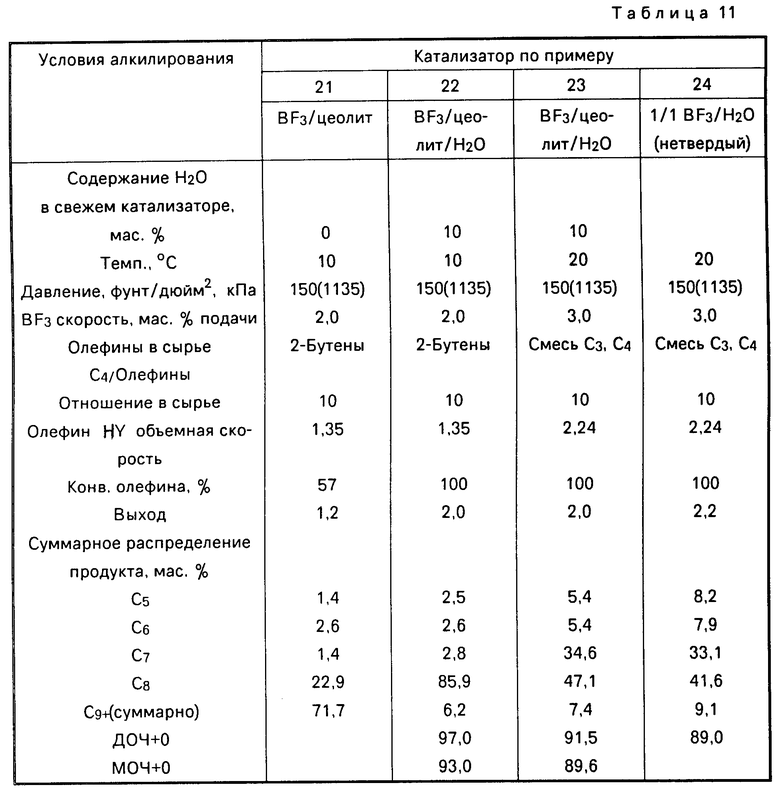

П р и м е р ы 21-24. Методику примера 16 повторяют с BF3-промотированным цеолитным катализатором алкилирования данного изобретения (пример 21) и результаты сравнивают с результатами, полученными с аналогичным катализатором, к которому добавляли воду (примеры 22 и 23), и с BF3/H2O каталитической системой. Результаты сведены в табл. 11.

Из табл. 11 можно видеть, что при идентичных условиях проведения процесса, BF3/цеолит/H2O система является более активной, чем катализатор без Н2О (100% -ная в сопоставлении с 57%-ной конверсией олефина), и производит алкилатный продукт более высокого качества (6,2 мас.% в сопоставлении с 71,7 мас.% С9+). К тому же, алкилат, полученный в присутствии BF3/цеолит/H2O катализатора, оказывается лучшего качества (выше С8 и ниже С9+), чем продукт от BF3/H2O системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 1991 |

|

RU2014316C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ВКЛЮЧАЮЩЕГО ПО КРАЙНЕЙ МЕРЕ ОДНО АРОМАТИЧЕСКОЕ СОЕДИНЕНИЕ, СОДЕРЖАЩЕЕ ПО КРАЙНЕЙ МЕРЕ 9 АТОМОВ УГЛЕРОДА, В ПРОДУКТ, СОДЕРЖАЩИЙ C-C-АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ | 1991 |

|

RU2011650C1 |

| СИНТЕТИЧЕСКИЙ СЛОИСТЫЙ МАТЕРИАЛ МСМ-56, ЕГО ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 1994 |

|

RU2140962C1 |

| ФОРМОСЕЛЕКТИВНЫЙ ЦЕОЛИТОВЫЙ КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2163506C2 |

| СИНТЕЗ ЦЕОЛИТОВ ZSM-5 И ZSM-11 | 2000 |

|

RU2243156C2 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

| СЕЛЕКТИВНОЕ ПОЛУЧЕНИЕ ПАРА-КСИЛОЛА ПОСРЕДСТВОМ МЕТИЛИРОВАНИЯ ТОЛУОЛА | 1997 |

|

RU2179964C2 |

| МИКРОПОРИСТЫЙ КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ (ЦЕОЛИТ ITQ-22), СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРА | 2003 |

|

RU2328445C2 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА СЕРОСОДЕРЖАЩЕЙ ФРАКЦИИ СЫРЬЯ (ВАРИАНТЫ) | 1998 |

|

RU2186830C2 |

| Способ получения смесей изомеров этилтолуола или диэтилбензола | 1978 |

|

SU1181532A3 |

Использование: в нефтехимии, в частности в способе алкилирования изопарафина олефином. Сущность изобретения: алкилирование изопарафина олефином ведут в присутствии в качестве катализатора цеолита, имеющего следующие линии картины дифракции рентгеновских лучей: по межплоскостным расстояниям  - 12,76 - 11,96; 11,23 - 10,83; 8,97 - 8,69; 6,30 - 6,06; 6,00 - 5,90; 4,13 - 3,99; 3,98 - 3,84; 3,48 - 3,36; и по относительной интенсивности (I/Io·100) - Средство-Ос; Средство-С; Средство-Ос; Средство-Со; Сл-Ср; Средство-С; Средство-Ос и Ос соответственно, и имеющий состав, определяемый молярным соотношением: X2O3:n(YO2) где X - трехвалентный Al, B, Fe и/или Ga; Y - Si и/или Ge; n-10 - 150. 14 з.п. ф-лы, 11 табл.

- 12,76 - 11,96; 11,23 - 10,83; 8,97 - 8,69; 6,30 - 6,06; 6,00 - 5,90; 4,13 - 3,99; 3,98 - 3,84; 3,48 - 3,36; и по относительной интенсивности (I/Io·100) - Средство-Ос; Средство-С; Средство-Ос; Средство-Со; Сл-Ср; Средство-С; Средство-Ос и Ос соответственно, и имеющий состав, определяемый молярным соотношением: X2O3:n(YO2) где X - трехвалентный Al, B, Fe и/или Ga; Y - Si и/или Ge; n-10 - 150. 14 з.п. ф-лы, 11 табл.

X2O3 : n(YO2),

где X - трехвалентный элемент алюминий, бор, железо и/или галлий;

Y - кремний и/или германий;

n = 10 - 150,

и имеющий следующую картину дифракции рентгеновских лучей:

Межплоскостные расстояния  - Относительная интенсивность, I/I0 · 100

- Относительная интенсивность, I/I0 · 100

12,36 ± 0,4 - Ср - Ос

11,03 ± 0,2 - Ср - С

8,83 ± 0,14 - Ср - Ос

6,18 ± 0,12 - Ср - Ос

6,00 ± 0,10 - Сл - Ср

4,06 ± 0,07 - Сл - С

3,91 ± 0,07 - Ср - Ос

3,42 ± 0,06 - Ос

где Сл - слабая, 0 - 20%;

Ср - средняя, 20 - 40%;

С - сильная, 40 - 60%;

Ос - очень сильная, 60 - 100%.

Межплоскостные расстояния  - Относительная интенсивность, I/I0 · 100

- Относительная интенсивность, I/I0 · 100

30,0 ± 2,2 - Сл - Ср

22,1 ± 1,3 - Сл

12,36 ± 0,4 - Ср - Ос

11,03 ± 0,2 - Ср - С

8,83 ± 0,14 - Ср - Ос

6,18 ± 0,12 - Ср - Ос

6,00 ± 0,10 - Сл - Ср

4,06 ± 0,07 - Сл - С

3,91 ± 0,07 - Ср - Ос

3,42 ± 0,06 - Ос

3. Способ по п.1, отличающийся тем, что цеолит имеет следующую картину дифракции рентгеновских лучей:

Межплоскостные расстояния  - Относительная интенсивность, I/I0 · 100

- Относительная интенсивность, I/I0 · 100

4,92 ± 0,09 - Сл

4,64 ± 0,08 - Сл - Ср

4,41 ± 0,08 - Сл - Ср

4,25 ± 0,08 - Сл

4,10 ± 0,07 - Сл - С

4,06 ± 0,07 - Сл - С

3,91 ± 0,07 - Ср - Ос

3,75 ± 0,06 - Сл - Ср

3,56 ± 0,06 - Сл - Ср

3,42 ± 0,06 - Ос

4. Способ по п.1, отличающийся тем, что цеолит имеет следующую картину дифракции рентгеновских лучей:

Межплоскостные расстояния,  - Относительная интенсивность, I/I0 · 100

- Относительная интенсивность, I/I0 · 100

30,0 ± 2,2 - Сл - Ср

22,1 ± 1,3 - Сл

12,36 ± 0,4 - Ср - Ос

11,03 ± 0,2 - Ср - С

8,83 ± 0,14 - Ср - Ос

6,86 ± 0,14 - Сл - Ср

6,18 ± 0,12 - Ср - Ос

6,00 ± 0,10 - Сл - Ср

5,54 ± 0,10 - Сл - Ср

4,92 ± 0,09 - Сл

4,64 ± 0,08 - Сл

4,41 ± 0,08 - Сл - Ср

4,25 ± 0,08 - Сл

4,10 ± 0,07 - Сл - С

4,06 ± 0,07 - Сл - С

3,91 ± 0,07 - Ср - Ос

3,75 ± 0,06 - Сл - Ср

3,56 ± 0,06 - Сл - Ср

3,42 ± 0,06 - Ос

3,30 ± 0,05 - Сл - Ср

3,20 ± 0,05 - Сл - Ср

3,14 ± 0,05 - Сл - Ср

3,07 ± 0,05 - Сл

2,99 ± 0,05 - Сл

2,82 ± 0,05 - Сл

2,78 ± 0,05 - Сл

2,68 ± 0,05 - Сл

2,59 ± 0,05 - Сл

5. Способ по п.1, отличающийся тем, что X является алюминием и Y является кремнием.

| Патент США N 4384161, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1995-03-27—Публикация

1991-09-24—Подача