Изобретение относится к цеолитам, которые применяются в качестве адсорбентов или носителей катализаторов, в частности к способам получения гидрофобных цеолитов.

Известен способ получения гидрофобного цеолита (патент РФ 2213055, МПК С01В 39/24, 2003 г.) путем прокаливания цеолита-предшественника с соотношением диоксида кремния к диоксиду алюминия, по меньшей мере, 20, а предпочтительно приблизительно от 25 до 150, в условиях турбулентности при высокой температуре и в присутствии водяного пара. Термин турбулентные условия относят к условиям, в которых имеется достаточное перемешивание между твердой и газовой фазами, в которых газ проходит через диспергированную твердую фазу без заметной поверхности раздела между твердым веществом и газом. Цеолит-предшественник прокаливается в турбулентных условиях относительно потока цеолита предпочтительно при минимальной скорости флюидизации через по меньшей мере значительную долю частиц цеолита, находящихся в контакте с газовой фазой, когда скорость потока газа соответствует числу Рейнольдса по меньшей мере 5, предпочтительно по меньшей мере 10. Значительная часть частиц цеолита находится в контакте с газовой фазой, когда, по меньшей мере, 50%, предпочтительно 85%, более предпочтительно 95%, наиболее предпочтительно 100% частиц цеолита находится в контакте с газовой фазой. Температура прокаливания находится в интервале приблизительно 650°С, предпочтительно приблизительно от 700 до 1000°С, предпочтительно до 850°С, пар предпочтительно присутствует в количестве 10% по объему.

Однако для получения гидрофобного цеолита таким способом цеолит-предшественник должен обладать соотношением диоксида кремния к оксиду алюминия по меньшей мере 20, как указано в описании к патенту РФ №2213055, что не дает возможности использования в качестве предшественника цеолита с соотношением диоксида кремния к оксиду алюминия меньше 20.

Также реализация этого способа требует создать во время прокаливания минимальную скорость флюидизации частиц цеолита и одновременно достаточно большой поток реакционного газа через цеолит, для того чтобы обеспечить турбулентность твердого вещества и наиболее полный контакт частиц цеолита с газовой фазой. Вместе с тем необходимо предотвращать избыточную турбулентность, для того чтобы избежать увлечения твердого вещества с газовым потоком и удаления материала из этой печи.

Задачей изобретения является упрощение способа получения гидрофобного цеолита с возможностью получения гидрофобного цеолита Y из цеолита-предшественника с исходным молярным соотношением диоксида кремния к оксиду алюминия от 10 до 18.

Задача решается изобретением, согласно которому в способе получения гидрофобного цеолита, включающем ступенчатое прокаливание цеолита-предшественника в присутствии водяного пара, осуществляют прокаливание неподвижного слоя цеолита. В качестве цеолита-предшественника используют стабилизированный цеолит Y с исходным молярным соотношением диоксида кремния к оксиду алюминия от 10 до 18. Прокаливание осуществляют в ступенчатом режиме: 1-2 ч при температуре 180-230°С, 1,5-2,5 ч при температуре 380-430°С, 0,5-2 ч при температуре 700-900°С.

Такой способ позволяет получить гидрофобный цеолит Y из цеолита-предшественника с молярным соотношением диоксида кремния к оксиду алюминия от 10 до 18 в отличие от способа по патенту РФ 2213055, в котором цеолит-предшественник должен иметь соотношение диоксида кремния к оксиду алюминия по меньшей мере 20, и исключает необходимость создания турбулентных условий потока паровоздушной смеси и цеолита и, соответственно, использования сложного оборудования - специальных печей для прокаливания во флюидизированном слое. При этом способ позволяет получить цеолит с индексом гидрофобности H0,1 больше 7.

Способ осуществляется следующим образом. Цеолит Y с соотношением диоксида кремния к оксиду алюминия 10-18, с исходным индексом гидрофобности H0,1=1-1,5 помещают в емкость из сплава (камера для образца), которую заключают в муфельную печь, оборудованную системой подачи пара. Образец прокаливают в течение 1-2 ч при температуре 180-230°С, 1,5-2,5 ч при температуре 380-430°С, 0,5-2 ч при температуре 700-900°С. Водяной пар подают в печь при температуре 180-230°С. Расход пара составляет 100-400 г/ч. Камера для образца представляет собой открытый стальной контейнер. После завершения прокаливания подачу пара прекращают, муфельную печь выключают, камеру с образцом цеолита выгружают и оставляют остывать на воздухе до комнатной температуры.

Исходный цеолит Y может быть предварительно сформован в гранулы. Для этого цеолит Y с исходным соотношением диоксида кремния к оксиду алюминия 10-18 и исходным индексом гидрофобности для толуола Н0,1=1,1-1,8 смешивают со связующим, в качестве которого используют Сиалит-20С (ТУ 2145-003-43811938-97, производитель ЗАО «Силикат», г.Елабуга) и поливиниловый спирт. Гранулы прокаливают в течение 1-2 ч при температуре 180-230°С, 1,5-2,5 ч при температуре 380-430°С, 0,5-2 ч при температуре 700-900°С. Водяной пар подают в печь при температуре 180-230°С. Расход пара составляет 100-400 г/ч. Камера для образца представляет собой открытый стальной контейнер. После завершения прокаливания подачу пара прекращают, муфельную печь выключают, камеру с образцом цеолита выгружают и оставляют остывать на воздухе до комнатной температуры.

Для полученных образцов цеолитов рентгенографическим методом определяют структуру кристаллической решетки, эксикаторным методом определяют статическую сорбционную емкость и рассчитывают индекс гидрофобности по отношению массовой сорбции органических веществ к массовой сорбции воды при конкретных значениях парциального давления двух адсорбатов. Рентгенографическое исследование проводят на аппарате ДРОН-6. Постоянные решетки определяют по стандартному методу испытания для определения размеров элементарной ячейки цеолита типа Y.

Пример 1

190 г порошка цеолита типа Y, стабилизированного, с размером кристаллической решетки 24.37 Å, деалюминированного, с соотношением диоксида кремния к оксиду алюминия 18 и исходным индексом гидрофобности для толуола H0,1=1,2 и Н0,5=1,2 помещают на откытом поддоне из нержавеющей стали в муфельную печь, оборудованную системой подачи пара. При температуре 230°С включают подачу водяного пара, расход пара 290 г/ч, прокаливают в течение 1 ч, далее прокаливают в течение 1 ч при 410°С и 1 ч при 760°С. Порошок выгружают. По данным рентгенографического исследования полученный образец имеет кристаллическую структуру, соответствующую цеолиту типа Y кубическую решетку с элементарным параметром ячейки а=24.25 Å. Статическую сорбционную емкость определяют эксикаторным методом, значения приведены в таблице 1. Индекс гидрофобности полученного образца для толуола H0,1=13.

Пример 2

210 г порошка цеолита типа Y, стабилизированного, с размером кристаллической решетки 24.49 Å, деалюминированного, с соотношением диоксида кремния к оксиду алюминия 18 и исходным индексом гидрофобности для толуола H0,1=1,3 и Н0,5=1,3 помещают на откытом поддоне из нержавеющей стали в муфельную печь, оборудованную системой подачи пара. При температуре 210°С включают подачу водяного пара, расход пара 290 г/ч, прокаливают в течение 1 ч, далее прокаливают в течение 1 ч при 400°С и 1 ч при 800°С. Порошок выгружают. По данным рентгенографического исследования полученный образец имеет кристаллическую структуру, соответствующую цеолиту типа Y кубическую решетку с элементарным параметром ячейки а=24.27 Å. Статическую сорбционную емкость определяют эксикаторным методом, значения приведены в таблице 2. Индекс гидрофобности полученного образца для толуола H0,1=20.

Пример 3

310 г гранул, сформованных из цеолита типа Y с размером кристаллической решетки 24.47 Å, сиалита-20С и поливинилового спирта, стабилизированных, деалюминированных, с соотношением диоксида кремния к оксиду алюминия 11 и исходным индексом гидрофобности для толуола Н0,1=1,1 и бензола Н0,25=1,1 помещают на открытом поддоне из нержавеющей стали в муфельную печь, оборудованную системой подачи пара. При достижении температуры 210°С включают подачу водяного пара, расход пара 240 г/ч, прокаливают в течение 1 ч, далее прокаливают в течение 1 ч при 400°С и 1 ч при 780°С. Гранулы выгружают.

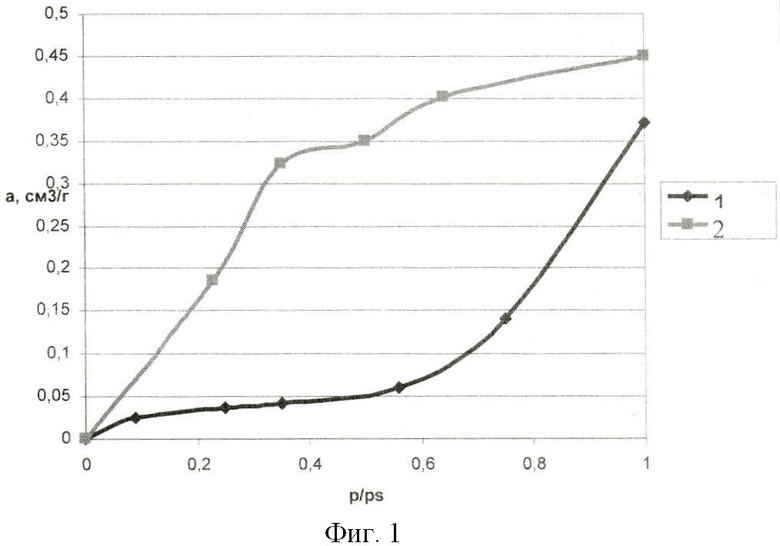

По данным рентгенографического исследования полученный образец имеет кристаллическую структуру, соответствующую цеолиту типа Y кубическую решетку с элементарным параметром ячейки а=24.22 Å. Статическую сорбционную емкость определяли эксикаторным методом, значения приведены в таблице 3. Индекс гидрофобности полученного образца для бензола Н0,25=5, для толуола H0,1=9. Изотермы адсорбции паров воды и бензола приведены на рисунке, на котором 1 - кривая зависимости величины статической сорбционной емкости воды от парциального давления водяных паров, 2 - кривая зависимости величины статической сорбционной емкости бензола от парциального давления паров бензола. Из рисунка видно, что полученный образец преимущественно поглощает бензол.

Пример 4

280 г гранул, сформованных из цеолита типа Y с размером кристаллической решетки 24.50 Å, сиалита-20С и поливинилового спирта, стабилизированных, деалюминированных, с соотношением диоксида кремния к оксиду алюминия 10 и исходным индексом гидрофобности для толуола H0,1=1,8 и Н0,5=1,8 помещают на открытом поддоне из нержавеющей стали в муфельную печь, оборудованную системой подачи пара. При достижении 200°С включают подачу пара, расход пара 300 г/ч, прокаливают 1 ч, затем прокаливают 1,5 ч при 420°С и 0,5 ч при 815°С. По данным проведенного рентгенографического исследования полученный образец имеет кристаллическую структуру, кубическую решетку с элементарным параметром ячейки а=24.27 Å. Статическую сорбционную емкость определяют эксикаторным методом, значения приведены в таблице 4. Индекс гидрофобности полученного образца для толуола Н0,5=8, а при относительном давлении ОД образец вовсе не поглощает воду.

Пример 5

300 г гранул, сформованных из цеолита типа Y с размером кристаллической решетки 24.35 Å, сиалита-20С и поливинилового спирта, стабилизированных, деалюминированных, с соотношением диоксида кремния к оксиду алюминия 14 и исходным индексом гидрофобности для толуола H0,1=l,4 и бензола Н0,25=1,4 помещают на открытом поддоне из нержавеющей стали в муфельную печь, оборудованную системой подачи пара. При достижении 220°С включают подачу пара, расход пара 300 г/ч, прокаливают 1 ч, затем прокаливают 1,5 ч при 400°С, 1 ч при 750°С и 0,5 ч при 815°С. По данным проведенного рентгенографического исследования полученный образец имеет кристаллическую структуру, кубическую решетку с элементарным параметром ячейки а=24.26 Å. Статическую сорбционную емкость определяют эксикаторным методом, значения приведены в таблице 5. Индекс гидрофобности полученного образца для толуола Н0,5=9,6, а при относительном давлении 0,1 образец вовсе не поглощает воду.

Как видно из представленных данных, способ позволяет получить гидрофобный цеолит Y с требуемыми характеристиками из цеолита-предшественника с молярным отношением диоксида кремния к оксиду алюминия 10-18 без использования сложного технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЦЕОЛИТА | 2000 |

|

RU2213055C2 |

| ЦЕОЛИТ Y | 2010 |

|

RU2487756C1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА | 2010 |

|

RU2540071C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2571875C1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА, СОДЕРЖАЩИЙ БЕТА- И Y ЦЕОЛИТЫ, И СПОСОБ ЕГО ПРИМЕНЕНИЯ ДЛЯ ПОЛУЧЕНИЯ НАФТЫ | 2006 |

|

RU2394066C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 2012 |

|

RU2622382C2 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ЦЕОЛИТ IZM-2 И, ПО МЕНЬШЕЙ МЕРЕ, ОДИН МЕТАЛЛ, И ЕГО ПРИМЕНЕНИЕ В СПОСОБАХ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 2009 |

|

RU2488442C2 |

| КАТАЛИЗАТОР АРОМАТИЗАЦИИ АЛКАНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ КАТАЛИЗАТОРА | 2005 |

|

RU2367643C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 1991 |

|

RU2014316C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1996 |

|

RU2169044C2 |

Изобретение относится к цеолитам, используемым в качестве адсорбентов или носителей катализаторов. Способ получения гидрофобного цеолита заключается в прокаливании неподвижного слоя цеолита Y в присутствии водяного пара в ступенчатом режиме: 1-2 ч при температуре 180-230°С, 1,5-2,5 ч при температуре 380-430°С, 0,5-2 ч при температуре 700-900°С. Способ обеспечивает получение гидрофобного цеолита с индексом гидрофобности для толуола Н0,1 не менее 9, для бензола Н0,25 не менее 5. 2 з.п. ф-лы, 1 ил., 5 табл.

1. Способ получения гидрофобного цеолита, включающий прокаливание цеолита Y в присутствии водяного пара, отличающийся тем, что осуществляют прокаливание неподвижного слоя цеолита Y в ступенчатом режиме: в течение 1-2 ч при температуре 180-230°С, 1,5-2,5 ч при температуре 380-430°С, 0,5-2 ч при температуре 700-900°С, при этом цеолит Y имеет молярное отношение диоксида кремния к оксиду алюминия 10-18.

2. Способ по п.1, в котором прокаливанию подвергают исходный цеолит типа Y с соотношением диоксида кремния к оксиду алюминия 10-18 в виде порошка.

3. Способ по п.1, в котором прокаливанию подвергают цеолит Y с соотношением диоксида кремния к оксиду алюминия 10-18 в виде гранул.

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЦЕОЛИТА | 2000 |

|

RU2213055C2 |

| НОЖОВКА | 1991 |

|

RU2014970C1 |

| US 6860986 А, 01.03.2005. | |||

Авторы

Даты

2013-05-10—Публикация

2011-08-05—Подача