Группа изобретений относится к области испытательной техники, в частности к способам и устройствам для испытания на герметичность отливок из алюминиевых сплавов с открытой полостью.

Известен способ испытания на герметичность изделий с открытой полостью с последующей заваркой дефектов, заключающийся в подаче сжатого воздуха и контроле дефекта с помощью жидкости (см. Ланис В.П. "Техника вакуумных испытаний", Л.: ГЭИ, 1963, с.132-137). При этом способе изделие помещают в камеру, заполненную водой, закрывают крышкой и создают избыточное давление, пропуская воздух в испытательную камеру из полости отливки, о герметичности судят по выходу пузырьков на поверхности жидкости, дефектные места изделий помечают красным карандашом, вынимают из камеры изделие с дефектом, заваривают, затем снова повторяют процесс испытания.

Этот способ наиболее близок к предлагаемому и выбран в качестве прототипа. К недостаткам известного способа относится то, что испытание и заварка могут производиться несколько раз, однако при неоднократном заваривании деталь коробится и не подлежит исправлению, т.к. операция испытания на герметичность является финишной. Кроме того, давление воздуха подается из полости отливки, а помечают карандашом с наружной ребристой части отливки, неудобной для метки и устранения дефекта. Таким образом, известный способ неудобен для работы, создает повышенную трудоемкость и возможен выход окончательного брака.

Известно устройство для испытания на герметичность изделий с открытой полостью, включающее испытательную камеру с рабочей жидкостью, уплотнительные и крепежные элементы, штуцер для подачи воздуха, установленный в крышке (см. вышеуказанный источник). Это устройство наиболее близко по технической сути к предлагаемому и выбрано в качестве прототипа.

К недостаткам известного устройства относится то, что оно громоздко, не может быть применено к изделиям с ребристой наружной поверхностью, т.к. доступ к месту дефекта ограничен. После заварки дефектных мест приходится восстанавливать сложный профиль, изделие коробится, что ведет к неоправданным затратам средств и времени. Таким образом, конструкция известного устройства несовершенна, она неудобна в работе и трудоемка.

Предлагаемыми изобретениями решается задача упрощения конструкции, удобства в работе, снижения трудоемкости.

Для достижения этого технического результата предлагается способ испытания на герметичность изделий с открытой полостью с устранением дефекта, заключающийся в подаче сжатого воздуха, контроле дефекта с помощью жидкости и последующей заварке места дефекта, при котором изделие крепят к фланцу устройства, затем устанавливают и закрепляют в кожухе с учетом формирования усадочной воронки таким образом, чтобы широкая часть возможной воронки находилась со стороны полости кожуха, затем через окно фланца в полость детали заливают жидкость, а сжатый воздух подают в полость кожуха. После определения места образования пузырьков устройство с изделием наклоняют, чтобы жидкость перетекла по уклону и т.о. освободилось место заварки, после чего производят уплотнение места дефекта и его устранение.

Признаки, отличающие предлагаемый способ испытания на герметичность изделий с открытой полостью с устранением дефекта от наиболее близкого к нему известного, заключаются в том, что изделие крепят к фланцу устройства, затем устанавливают и закрепляют в кожухе с учетом формирования усадочной воронки таким образом, чтобы широкая часть возможной воронки находилась со стороны полости кожуха, затем через окно фланца в полость детали заливают жидкость, а сжатый воздух подают в полость кожуха. После определения места образования пузырьков устройство с изделием наклоняют, чтобы жидкость перетекла по уклону и т.о. освободилось место заварки, после чего производят уплотнение места дефекта и его устранение.

Для достижения указанного технического результата устройство для испытания на герметичность изделий с открытой полостью, включающее испытательную камеру с рабочей жидкостью, уплотнительные и крепежные элементы, штуцер для подачи воздуха, содержит кожух, габариты которого соответствуют габаритам изделия, с установленными на нем штуцером и шаровой опорой, и прижимной фланец, имеющий окно, выполненное по внутреннему периметру детали; при этом испытательной камерой является полость детали.

Признаки, отличающие предлагаемое устройство от прототипа, - наличие кожуха, габариты которого соответствуют габаритам изделия, с установленными на нем штуцером и шаровой опорой, и прижимного фланца, имеющего окно, выполненное по внутреннему периметру детали; при этом испытательной камерой является полость детали.

Отличительные признаки способа и устройства обусловливают:

1) упрощение конструкции, т.к. громоздкая ванна с большими габаритами заменена компактным приспособлением;

2) удобство в работе, т.к. следить за процессом контроля на герметичность, а также подавать рабочую жидкость удобно через окно фланца. Благодаря шаровой опоре на кожухе устройства его легко наклонить вместе с изделием, освободить место заварки дефекта, перелив жидкость в другое место, и, не вынимая из приспособления, произвести уплотнение керном места дефекта и его заварку через окно во фланце. При этом, наклонив устройство в исходное положение, можно вновь проверить качество заварки, а охлаждение происходит при помощи той же рабочей жидкости, устраняется трудоемкий процесс многократной установки и снятия изделия из приспособления.

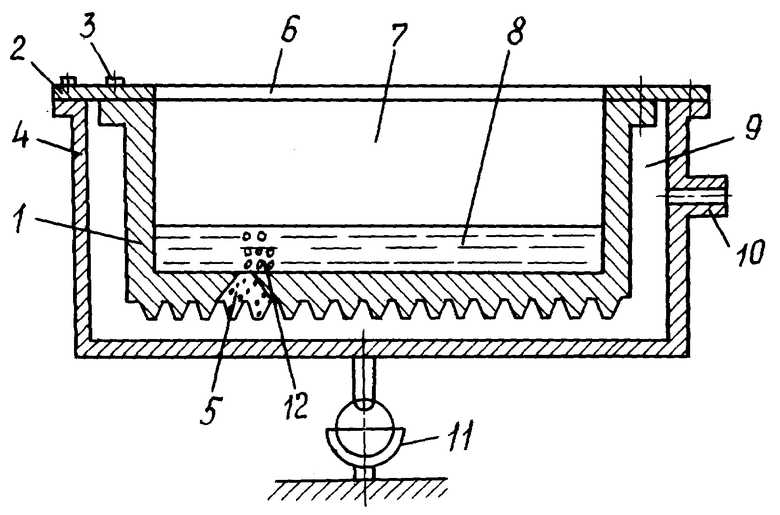

Предлагаемые способ и устройство для испытания на герметичность изделий с открытой полостью с устранением дефекта иллюстрируются чертежом, на котором изделие (1), закрепленное на фланце (2) через уплотнители крепежными элементами (3), установлено и закреплено в кожухе (4), широкая часть возможной усадочной воронки (5) находится со стороны полости кожуха (4). Через окно (6) фланца (2) в полость (7) изделия (1) заливается жидкость (8), а сжатый воздух подается в полость (9) кожуха (4) через штуцер (10), установленный на кожухе (4). На кожухе (4) установлена шаровая опора (11). О герметичности изделия судят по выходу пузырьков воздуха (12).

Прежде чем изготовить устройство для испытания на герметичность определенной детали, следует учитывать технологию литья и формирования усадочной воронки и расположить кожух так, чтобы широкая часть возможной воронки находилась со стороны полости кожуха, тогда узкая часть будет находиться в полости самого изделия и его проще и легче будет заваривать (т.е. заварке будет подлежать наиболее малый участок усадочной воронки). При этом подача сжатого воздуха через штуцер (10) в полость кожуха будет происходить со стороны широкой части воронки, что также ускорит и облегчит процесс нахождения дефекта. И само исправление дефекта будет более эффективно и надежно, т.к. выявляется источник дефекта, а не его следы.

Предлагаемые изобретения осуществляются следующим образом.

Пример. Требуется проверить на герметичность отливку, имеющую открытую полость, определить место дефекта и устранить его.

Для этого изделие 1 закрепляется на прижимном фланце 2, имеющем окно 6, выполненное по внутреннему периметру изделия, затем вводится в полость кожуха 4 широкой частью возможной усадочной воронки 5 и закрепляется на кожухе. Устройство устанавливается в нужном положении на шаровой опоре 11. Перед испытанием через окно 6 фланца 2 подается нужное минимальное количество рабочей жидкости 8 в полость изделия 1. При этом штуцер 10 от сети сжатого воздуха отключен. Затем осуществляется подача сжатого воздуха через штуцер 10 в полость 9 кожуха 4. Через широкую часть воронки 5 воздух проходит в полость изделия 1 (если имеется дефект), по пузырькам воздуха 12, проходящим через рабочую жидкость 8, дефект легко обнаружить. Для его устранения место дефекта уплотняют керном, устройство с изделием наклоняют с помощью шаровой опоры, жидкость перетекает по уклону в нужную сторону для освобождения места заварки, затем производится заварка. Присутствие жидкости в полости изделия исключает его перегрев, коробление, а отсюда - и окончательный брак исключен. Возвратом устройства в исходное положение вновь производится проверка на герметичность.

Из всего вышеизложенного следует, что задача снижения трудоемкости, упрощения конструкции, удобства в работе решена.

При этом уменьшились размеры устройства, т. к. размеры кожуха соответствуют размерам изделия, повысилась производительность труда и улучшилось качество заварки, что снизило окончательный брак изделия.

Предлагаемые изобретения просты, надежны в работе, экономичны и используются для испытания изделий на герметичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКООТДЕЛЯЕМАЯ ПРИБЫЛЬ ЛИТНИКОВОЙ СИСТЕМЫ И СПОСОБ ЕЕ ОТДЕЛЕНИЯ | 2000 |

|

RU2192330C2 |

| РАСШИРИТЕЛЬНЫЙ БАЧОК СИСТЕМЫ ОХЛАЖДЕНИЯ | 2002 |

|

RU2217609C1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ МИКРОПОТОКА ГАЗА | 2000 |

|

RU2194262C2 |

| СПОСОБ НИЗКОЭНЕРГЕТИЧЕСКОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2258916C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 1992 |

|

RU2049318C1 |

| УГЛОВОЙ ПАТРУБОК-КОМПЕНСАТОР | 2001 |

|

RU2221188C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2000 |

|

RU2191688C2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2213152C2 |

| Пакер | 2002 |

|

RU2224872C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ СВАРНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368881C1 |

Изобретение относится к испытательной технике и может быть использовано для испытания на герметичность отливок из алюминиевых сплавов с открытой полостью. Изобретение направлено на упрощение конструкции, удобство в работе и снижение трудоемкости. Это обеспечивается за счет того, что при осуществлении способа выявления дефектов в изделиях с открытой полостью с их устранением подают сжатый воздух, контролируют дефект с помощью жидкости и впоследствии заваривают места дефекта. При этом изделие крепят к прижимному фланцу устройства, затем устанавливают в кожух, через окно фланца в полость детали заливают жидкость, а сжатый воздух подают в полость кожуха, после определения места образования пузырьков устройство с изделием наклоняют для перетечения жидкости по уклону и освобождения дефекта, после чего производится устранение дефекта. Устройство для осуществления этого способа включает уплотнительные и крепежные элементы, рабочую жидкость, штуцер для подачи сжатого воздуха, кожух для помещения в него изделия, на котором установлены штуцер и шаровая опора, и прижимной фланец, имеющий окно, выполненное по внутреннему периметру изделия. 2 с.п. ф-лы, 1 ил.

| Ланис В.П | |||

| Техника вакуумных испытаний | |||

| - Л.: ГЭИ, 1963, с.132-137 | |||

| Пневмогидравлический прибор для испытания автосвечей на герметичность | 1932 |

|

SU34432A1 |

| Устройство для испытания на герметичность полых изделий | 1946 |

|

SU78516A1 |

| US 3633406 A, 11.01.1972 | |||

| US 5237855 A, 24.08.1993 | |||

| US 5263361 A, 23.11.1993 | |||

| DE 1573690 A, 09.04.1970. | |||

Авторы

Даты

2003-09-27—Публикация

2001-04-16—Подача