Изобретение относится к керамической, авиационной, металлургической отраслям промышленности и может быть использовано при формовании керамических изделий типа обтекателей ракет, сталеразливочных стаканов, подложек и подставок со сквозными отверстиями и рельефной поверхностью методом шликерного литья из водных шликеров в пористые формы.

Известно большое количество информационных источников, описывающих различные устройства формовых комплектов для изготовления керамических изделий методом литья из водных шликеров. Однако все известные решения направлены на совершенствование устройств для снижения разнотолщинности получаемых изделий, считая, что данный технический эффект повышает их качество.

Так, в авторском свидетельстве СССР 1570900, МКИ В 28 В 1/26 описано устройство для литья полых керамических изделий, которое содержит влагопоглощающую форму, сердечник в виде эластичной оболочки, механизм деформирования эластичной оболочки и обеспечения подпитки.

К причинам, препятствующим достижению заявленного технического результата - повышению качества изделий, относится то, что в названном устройстве сердечник в виде эластичной оболочки не является элементом конструкции, формирующим внутренний контур изделия, а выполняет лишь роль вытеснителя излишнего объема шликера из внутренней полости формы. Повышение же качества изделий основывается на предположении об одинаковой скорости набора их стенки.

Кроме того, названное устройство неспособно обеспечить формирование в изделиях сквозных отверстий и рельефа поверхности. Устройство представляет довольно сложную конструкцию, изготовление и промышленная эксплуатация которого затруднительна.

В устройстве для формования керамических изделий из водных шликеров по авторскому свидетельству СССР 1.664.560, В 28 В 1/26, состоящем из матрицы, сердечника и подпиточной камеры, в которой, с целью повышения точности отливки, сердечник самоориентируется в полости формы за счет выполненного в виде сферического подшипника качения опорного фланца сердечника.

Рассматриваемое устройство также обладает рядом недостатков, препятствующих достижению заявленного технического результата - повышению точности отливки - из-за необходимости очень точного изготовления базовых поверхностей шарнирного соединения относительно оси внутренней поверхности формы, строго горизонтального расположения формы с целью устранения начальной несоосности сердечника относительно внутренней поверхности формы и ошибочного представления о самоориентации сердечника за счет воздействия на него стенкой заготовки при формовании. Ввиду сложности в изготовлении и эксплуатации устройство не нашло применения в практике формования изделий из водных шликеров.

Наиболее близким устройством, выбранным в качестве прототипа, к заявленному изобретению является устройство для формования керамических изделий из водных шликеров, описанное в патенте на изобретение РФ 2123928, В 28 В 1/26, включающее влагопоглощающую матрицу, формующую модель, сердечник с опорным фланцем и формообразующим стержнем, подпиточные емкости, в которой матрица выполнена разъемной в нижней части и снабжена корпусом с центральным отверстием, фиксирующим носок модели, при этом в корпусе соосно с центральным отверстием размещен центрирующий шток с возможностью аксиального перемещения.

Данное устройство также имеет существенный недостаток, препятствующий получению качественных заготовок при формовании.

Во-первых, данное устройство, как и вышеперечисленные, основываются на представлении о том, что набор толщины стенки изделия идет равномерно по всей поверхности, что не соответствует действительности.

В процессе формирования стенки изделия участвует целый ряд факторов. За счет капиллярных сил пористой формы происходит отсос влаги из шликера, залитого в полость формы. Движение жидкости к стенке формы обеспечивает перемещение частиц твердого вещества и образование осадка на поверхности формы. В этом перемещении в большей степени участвуют наиболее мелкие частицы, увеличивая концентрацию более крупных частиц в оставшейся части шликера.

Под действием гравитационных сил наблюдается осаждение крупных частиц, приводя к ускорению набора толщины стенки изделия в нижней части формы. Более того на скорость отсоса влаги формой существенное влияние оказывает высота столба шликера (или, что то же самое, величина приложенного давления), интенсифицируя скорость набора стенки изделия также в ее нижней части. Таким образом, в процессе формирования стенки изделия при формовании из водных шликеров происходит постепенное заполнение полости формы твердым осадком от нижней ее части к верхней. При этом отсос влаги формой из набранного черепка продолжается и дальше, в результате чего происходит подсушивание получаемой заготовки изделия, сопровождаемое ее усадкой. В результате усадки заготовки на жестком сердечнике происходит ее разрушение. Учитывая данные технологические аспекты литья изделий из водных шликеров становится очевидным, что технические решения по получению равнотолщинных заготовок не обеспечивают сохранения целостности изделий, что и наблюдается в практической деятельности.

Во-вторых, данное техническое решение, как и все вышеперечисленные, по указанным причинам не обеспечивают получения изделий со сквозными отверстиями и рельефной поверхностью.

Целью настоящего изобретения является повышение качества изделий и обеспечение возможности получения изделий из водных шликеров со сквозными отверстиями и рельефной поверхностью.

Указанный технический результат при осуществлении изобретения достигается тем, что в заявленном устройстве для формования, включающем влагопоглощающую матрицу, сердечник или знак и узлы подпитки и взаимной соосной установки матрицы и сердечника, наружная поверхность сердечника или знака имеет покрытие, выполненное из легкодеформируемого гидрофобного материала, компенсирующего усадочные напряжения изделия по мере подсушки в форме при формовании. Покрытие может быть съемным или стационарным.

Названная совокупность признаков устройства позволяет обеспечить получение из водных шликеров качественных изделий с заданным внутренним контуром, получение сквозных отверстий нужного сечения и профиля в теле изделия.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения.

Выделение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволяет определить совокупность существенных признаков, обеспечивающих достижение технического результата в заявленном устройстве и изложенных в формуле. Следовательно, заявленное изобретение соответствует условию "новизны".

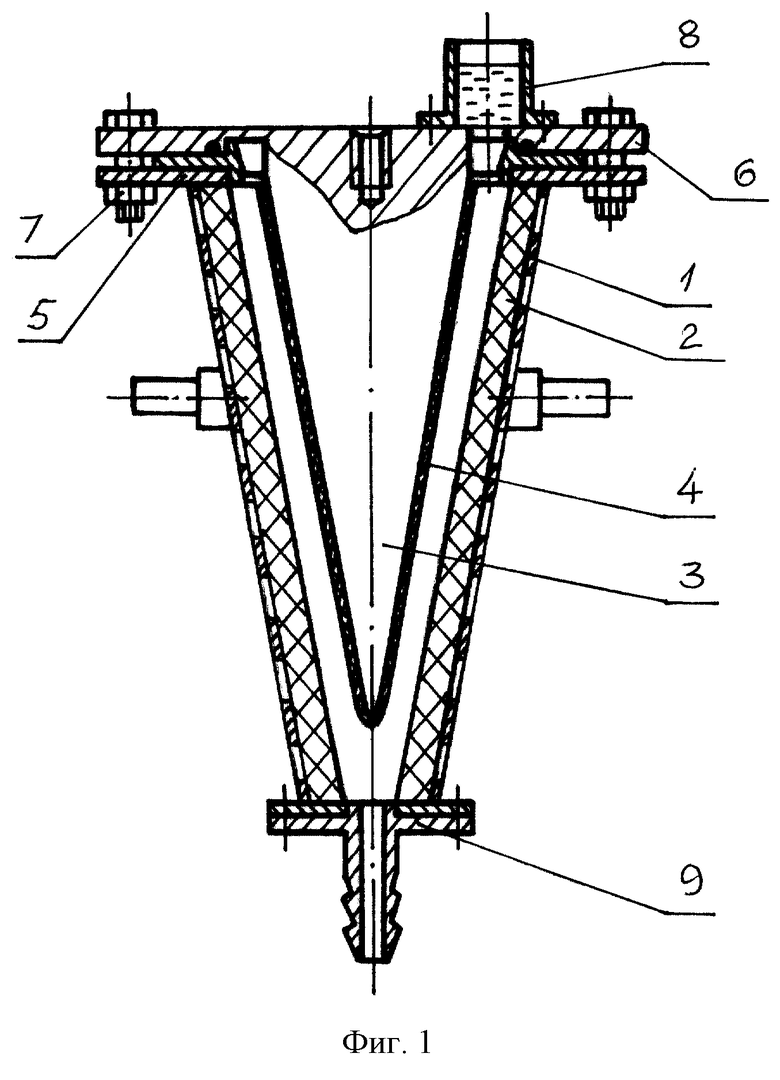

На приведенных чертежах изображены общие виды заявленного устройства. На фиг.1 представлено устройство с установленным сердечником, формирующим внутренний контур формуемых изделий. Конструкция устройства включает матрицу 1, состоящую из перфорированного корпуса с наформованным гипсовым слоем 2, сердечник 3, на наружную поверхность которого надет чехол 4 из микропористой резины, опорные фланцы 5, 6, матрицы 1 и сердечника 3 соответственно, центрирующего устройства 7, подпиточной емкости 8, нижнего фланца со штуцером 9 для заливки полости формы шликером.

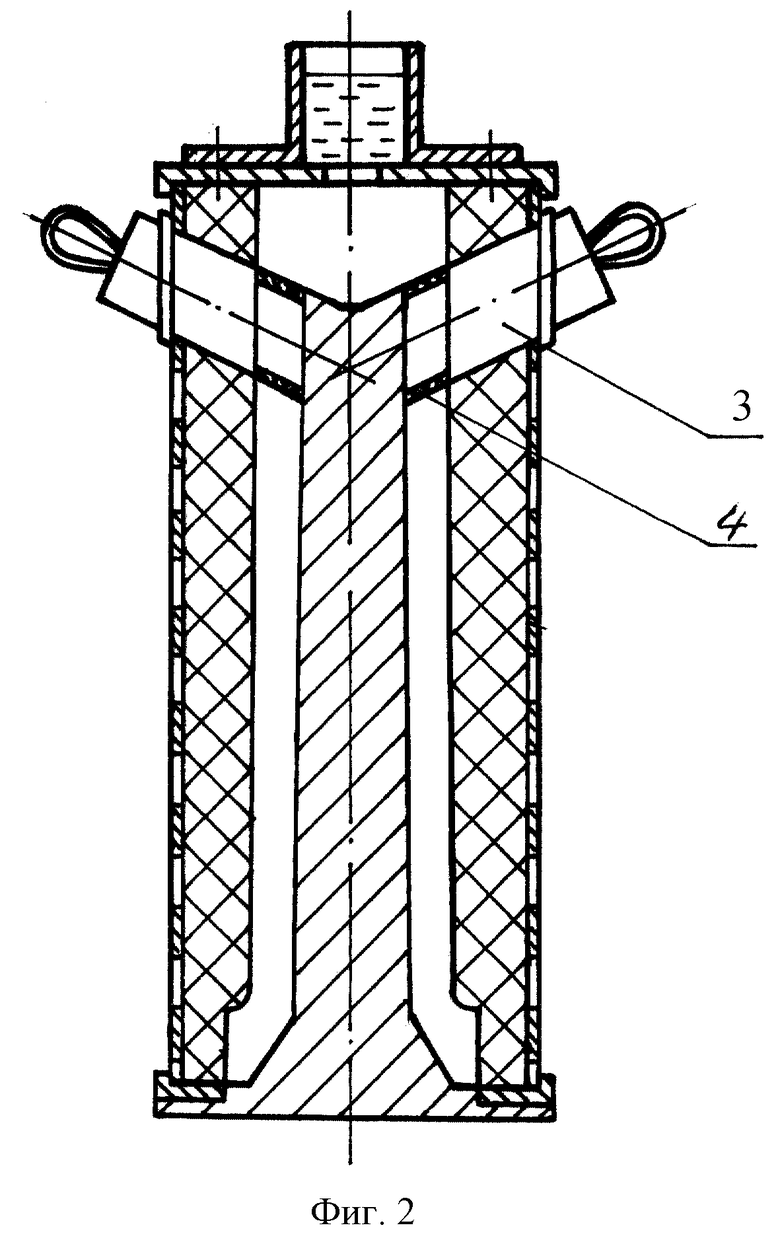

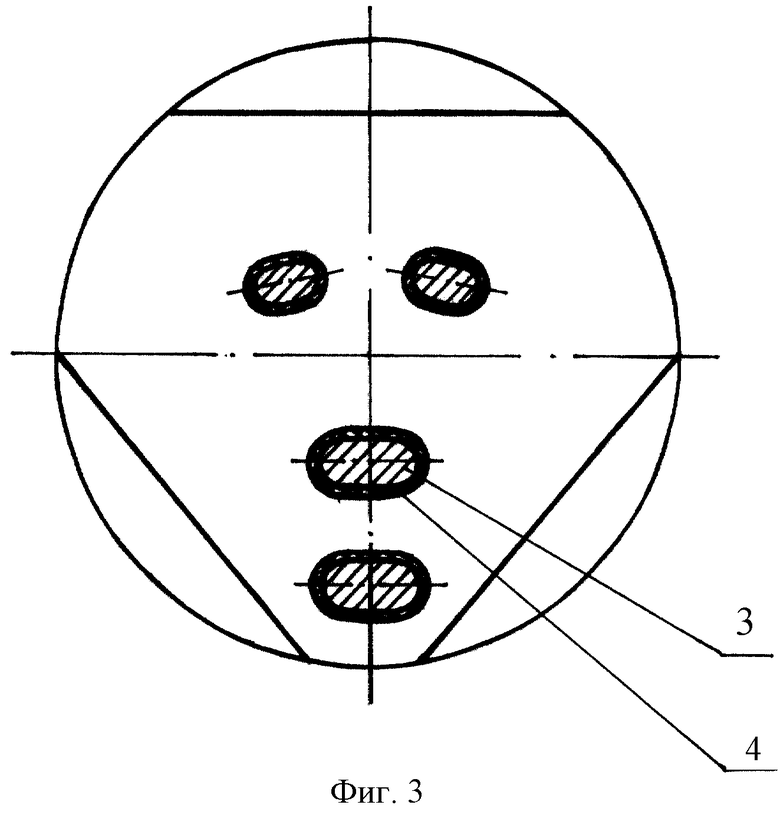

На фиг.2, 3 представлены устройства с установленными знаками 3, наружная поверхность которых покрыта слоем 4 из микропористой резины, обеспечивающими формирование сквозных отверстий в теле изделий или образующих в изделиях рельефную поверхность.

Устройство работает следующим образом.

После наформовки известным из прототипа методом гипсового слоя 2 в матрице 1 и подсушки гипса, на посадочное место на фланце 5 матрицы 1 устанавливают сердечник 3 с надетым на его поверхность чехлом 4 из микропористой резины. Сердечник 3 при помощи центрирующего устройства 7 фиксируется на опорном фланце 5 матрицы 1. На фланце 6 сердечника 3 устанавливают подпиточные емкости 8. Через штуцер 9 в нижней части матрицы 1 производят заполнение формы шликером. После образования твердого осадка в нижней части подпиточной емкости 8 извлекают сердечник 3.

Аналогично формуют сквозные отверстия в теле изделия или образуют рельеф на поверхности изделия. Для этого на знак 3 (фиг.2, 3), проходящий через тело изделия, надевают чехол 4 из микропористой резины. После окончания набора стенки изделия из его полости выводят знак 3, а затем извлекают чехол 4 из микропористой резины.

В данном решении даже при полной подсушке изделия в собранной вместе с сердечником или знаком форме не происходит разрушения изделия в результате того, что слой микропористой резины воспринимает на себя деформацию изделия, обеспечивая уменьшение его размера и предотвращая разрушение изделия.

Заявленное устройство для формования керамических изделий из водных шликеров исключает брак изделия при формовании, обеспечивает получение изделий со сквозными отверстиями и рельефной поверхностью.

Устройство чрезвычайно просто в изготовлении и эксплуатации, особенно успешно применяется при формовании изделий из тонкодисперсных шликеров, обладающих повышенной усадкой при сушке. Следовательно, заявленное устройство соответствует условию "промышленной применимости".

Источники информации

1. Авторское свидетельство СССР 1570900, кл. В 28 В 1/26, 1988 г.

2. Авторское свидетельство СССР 1664560, кл. В 28 В 1/26, 1989 г.

3. Патент на изобретение РФ 2123928, кл. В 28 В 1/26, 1997 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2001 |

|

RU2207949C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2009 |

|

RU2388595C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2003 |

|

RU2248271C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАВНОТОЛЩИННЫХ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2003 |

|

RU2242359C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ИЗ ВОДНЫХ ШЛИКЕРОВ | 2005 |

|

RU2297322C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2366573C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ РАВНОТОЛЩИННЫХ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2382697C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2003 |

|

RU2257291C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ РАВНОТОЛЩИННЫХ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2009 |

|

RU2387537C1 |

Устройство для изготовления изделий включает матрицу, выполненную из влагопоглощающего материала, сердечник или знак, выполненные с облицовкой из гидрофобного материала, в качестве которой использована эластичная облицовка из микропористой резины. На опорных фланцах матрицы и сердечника или знака дополнительно установлены узлы подпитки. Технический результат: возможность получения изделий из водных шликеров со сквозными отверстиями и рельефной поверхностью. 3 ил.

Устройство для формования керамических изделий из водных шликеров, включающее водопоглощающую матрицу, сердечник или знак, узлы для их взаимной соосной установки и подпитки, отличающееся тем, что наружная поверхность сердечника или знака имеет покрытие, выполненное из микропористой резины.

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1997 |

|

RU2123928C1 |

| US 4288058 А, 08.09.1981 | |||

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ РАСПЫЛИТЕЛЬНОГО УСТРОЙСТВА С РАЗНЫМИ НАГРЕВАТЕЛЬНЫМИ ЭФФЕКТАМИ НА РАЗНЫХ УЧАСТКАХ И РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2021 |

|

RU2802652C1 |

| Способ изготовления керамических полых узкогорлых объемных изделий | 1990 |

|

SU1805042A1 |

| Способ формовки литьем полых керамических изделий | 1984 |

|

SU1281421A1 |

Авторы

Даты

2002-10-27—Публикация

2000-05-31—Подача