Изобретение относится к области металлообработки, а именно к способам повышения износостойкости металлообрабатывающего инструмента.

Известен способ изготовления инструмента по а.с. СССР 975209, включающий намагничивание до полного магнитного насыщения и последующее размагничивание инструмента. В результате происходит перестройка внутренней структуры с перераспределением дислокации дефектов. Структурные изменения приводят к повышению износостойкости и долговечности инструмента. Этот способ не дает стабильных результатов повышения эксплуатационных качеств. Известен способ изготовления инструмента по а.с. СССР 1484539, заключающийся в нанесении на поверхность тонкой пленки полимерного материала, которая предотвращает адгезию обрабатываемого материала с инструментом и снижает трение в местах контакта. Износостойкость инструмента повышается за счет уменьшения этих факторов влияния. Но применение инструмента с эпиламным покрытием ограничено недостаточной термостойкостью эпилама.

Наиболее близким по технической сущности является способ изготовления металлообрабатывающего инструмента (см. "Авиационная промышленность", 5, 1998 г. , с. 43-44), заключающийся в намагничивании инструмента до полного магнитного насыщения в среде эпилама (с одновременным эпиламированием) и последующим размагничиванием. Этот способ дает более стабильные результаты, чем отдельно магнитное упрочнение и эпиламирование.

Недостатками способа являются неудовлетворительная совместимость процессов намагничивания и эпиламирования. Намагничивание длится не более одной минуты (при импульсном намагничивании превышение времени приводит к негативному результату), а процесс эпиламирования во много раз больше, от 10 до 60 мин. Процесс намагничивания требует больших энергетических затрат, поэтому поддерживать высокую напряженность магнитного поля при эпиламировании не рационально. Кроме того, намагничивание в среде эпилама ограничивает номенклатуру инструмента техническими возможностями устройства для намагничивания, так как емкость с эпиламом размещается внутри намагничивающего устройства. Такой способ приемлем только для мелкоразмерного осевого инструмента при импульсном намагничивании. При контактном намагничивании постоянным магнитным полем можно намагничивать инструмент любого размера и конфигурации. Но в этом случае емкость с эпиламом нарушает контакт с полюсами намагничивающего устройства и делает не эффективным сам процесс намагничивания.

Предлагаемым изобретением решается задача расширения номенклатуры обрабатываемого инструмента, а также сокращения непроизводительных затрат электроэнергии.

Поставленная задача решается следующим образом. Известным способом производится намагничивание инструмента для магнитного упрочнения. Эпиламирование производят на второй стадии процесса - размагничивании. Размагничивание обычно производят переменным магнитным полем с затухающей амплитудой колебаний. Для размагничивания не требуется магнитного поля высокой напряженности, поэтому контакт с полюсами не обязателен. Для снятия остаточного магнетизма достаточно инструмент с определенной скоростью переместить над размагничивающим устройством. Если изделие при этом поместить в емкость с эпиламом, то это не повлияет на процесс размагничивания. Кроме того, наложение переменного магнитного поля благоприятно влияет на процесс нанесения эпилама на поверхность изделия по следующим причинам: магнитная обработка увеличивает активность поверхности изделия и молекул эпилама; магнитострикционные колебания способствуют лучшему проникновению и заполнению микропор и микротрещин на поверхности изделия, что, как показал опыт, предотвращает их дальнейшее разрушение.

Совершенствование внутренней структуры металла инструмента с одновременным улучшением технических характеристик поверхности привело к стабильному повышению износостойкости инструмента. Совмещение операций эпиламирования и размагничивания позволяет осуществлять этот способ упрочнения без ограничения по размерам и конфигурации инструмента, используя оборудование для магнитного упрочнения. Кроме того, этот способ сокращает непроизводительные затраты энергии в 3-4 раза за счет уменьшения времени высокоэнергетического воздействия.

Пример

Изготавливались опытные партии концевых фрез из стали Р6М5 диаметром 10 мм и диаметром 60 мм по 10 штук в каждой партии. Магнитную упрочняющую обработку производили на установке УМО-3, потребляющей мощность 1,2 кВт и создающей напряженность магнитного поля Н= 8•106 А/м. Размагничивание осуществлялось на специальном устройстве для размагничивания с потребляемой мощностью 0,3 кВт. Для эпиламирования использовалась композиция марки 6СФК-180-05. Для обработки инструмент подготавливали в соответствии с инструкцией по эпиламированию. Магнитную обработку производили в соответствии с инструкцией по магнитному упрочнению.

Упрочнение производили по двум вариантам.

1. Намагничивание в течение 5 с и последующее размагничивание, совмещенное с эпиламированем в течение 10 мин (заявленный вариант).

2. Намагничивание, совмещенное с эпиламированием в течение 10 мин, и последующее размагничивание - 5 с (базовый варинт).

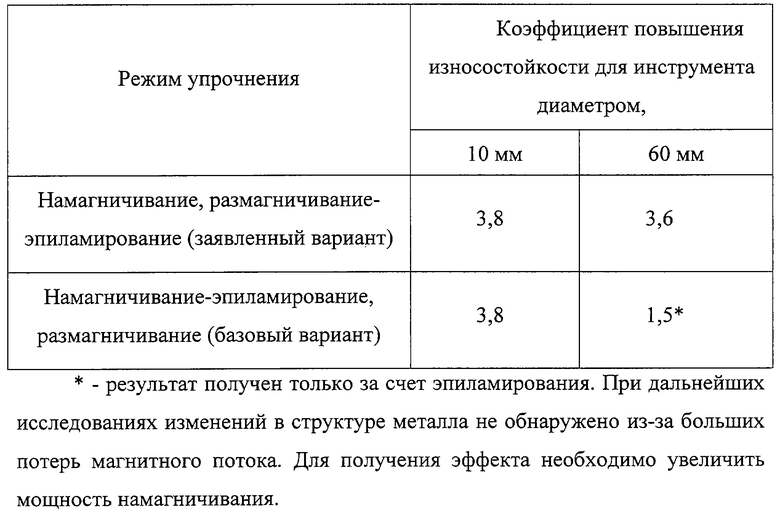

Результаты испытаний инструмента.

Инструмент испытывался через 24 ч после комплексного упрочнения. Обрабатываемый материал - сталь 30ХГСА.

В результате испытаний выявлено повышение износостойкости по сравнению с необработанным по всем режимам упрочнения.

Выводы: Заявленный вариант обработки по сравнению с базовым дает стабильные результаты повышения износостойкости во всем диапазоне размеров инструмента, упрочняемого на установке. В базовом варианте выявлено уменьшение износостойкости инструмента диаметром 60 мм из-за энергетических потерь при намагничивании с эпиламом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ МАГНИТНОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2212992C2 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК НА ПРЕССАХ | 2000 |

|

RU2211103C2 |

| СПОСОБ КЛЁПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2002 |

|

RU2243057C2 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ С НАГРЕВОМ | 2000 |

|

RU2212969C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ ЭЛЕМЕНТА АГРЕГАТА | 2000 |

|

RU2225542C2 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА МАГНИТНОЙ ОБРАБОТКОЙ | 2003 |

|

RU2246544C1 |

| СПОСОБ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2243864C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ | 2002 |

|

RU2241581C2 |

| СПОСОБ ОБРАБОТКИ КАНАЛОВ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2417145C2 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МАГНИТОМЯГКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335819C2 |

Изобретение относится к области металлообработки, а именно к способам повышения износостойкости металлообрабатывающего инструмента. Изобретение позволяет расширить номенклатуру обрабатываемого инструмента, а также сократить затраты электроэнергии. Инструмент намагничивают до полного магнитного насыщения. Затем производят размагничивание и эпиламирование. Эпиламирование осуществляют одновременно с размагничиванием. 1 табл.

Способ упрочнения металлообрабатывающего инструмента, включающий намагничивание до полного магнитного насыщения, размагничивание и эпиламирование, отличающийся тем, что эпиламирование осуществляют одновременно с размагничиванием.

| Авиационная промышленность, № 5, 1998, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННЫХ И ПРОТИВОИЗНОСНЫХ ПОКРЫТИЙ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ ЭЛЕМЕНТОВ ПАР ТРЕНИЯ | 1998 |

|

RU2139456C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2000 |

|

RU2161171C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2081203C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ В ВАКУУМЕ | 1991 |

|

RU2066705C1 |

Авторы

Даты

2003-09-27—Публикация

2001-10-22—Подача