Изобретение относится к литейному производству, в частности к газо-солевому рафинированию и модифицированию алюминиевых сплавов.

Известен способ подготовки алюминиевых сплавов, при котором производят поочередно удаление из жидкого сплава растворенного в нем водорода продувкой инертным (нейтральным) газом и последующее рафинирование и модифицирование введением в расплав флюса [1].

Эти операции повышают качество сплава, однако их последовательное выполнение требует отдельных, суммирующихся затрат времени на каждую из них.

Задачей, на решение которой направлен предлагаемый способ, является сокращение времени обработки жидкого алюминиевого сплава и повышение его качества, обеспечиваемое более глубокой очисткой расплава от неметаллических (окисных) включений вследствие одновременного флотационного воздействия газовых пузырьков и капель флюса.

Поставленная задача решается тем, что в способе подготовки алюминиевых сплавов, включающем удаление из жидкого сплава растворенного в нем водорода продувкой инертным газом и рафинирование и модифицирование введением в расплав флюса, удаление растворенного водорода и рафинирование и модифицирование производят одновременно.

Известно устройство для подготовки алюминиевых сплавов путем дегазации, содержащее ротор, закрепленный на конце полого вала, и двигатель, также соединенный с валом. Для дегазации ротор погружают в расплав, приводят его во вращение и через полость вала подают рафинирующий газ [2].

Недостатками устройства являются ограничение его возможностей только функцией дегазации (продувка газом при дроблении ротором газового потока) и закручивание расплава радиальными лопастями ротора.

Задачей усовершенствования устройства является расширение его функциональных возможностей путем обеспечения одновременного с дегазацией флюсового рафинирования и модифицирования расплава и предотвращение его закручивания.

Поставленная задача решается тем, что устройство для подготовки алюминиевых сплавов, содержащее ротор с радиальными ребрами, закрепленный на конце вала, и привод ротора, соединенный с валом, снабжено перфорированной емкостью (колокольчиком) для флюса с отверстием в дне, установленной под ротором, и радиальными по отношению к оси вращения ротора, расположенными вокруг него неподвижным пластинами. Ротор может быть выполнен со сплошным диском.

Снабжение устройства емкостью для флюса дает возможность погружения в расплав порции флюса для последующего рафинирования и модифицирования металла одновременно с дегазацией. Неподвижные радиальные пластины препятствуют закручиванию ротором расплава, обеспечивают оптимальное направление потоков металла, его перемешивание и равномерное распределение флюса и пузырьков газа по объему металла. Сплошной диск ротора исключает проскакивание крупных пузырей газа к зеркалу металла.

Изобретение позволяет достичь плотности металла в отливке, соответствующей 1 баллу пористости по ГОСТ 1853-89, в зависимости от выбранного состава модифицирующего флюса повысить прочностные показатели металла на 25... 40%. Время подготовки металла сокращается в 2...3 раза благодаря интенсивному массообмену, что способствует повышению производительности труда, экономии энергоресурсов.

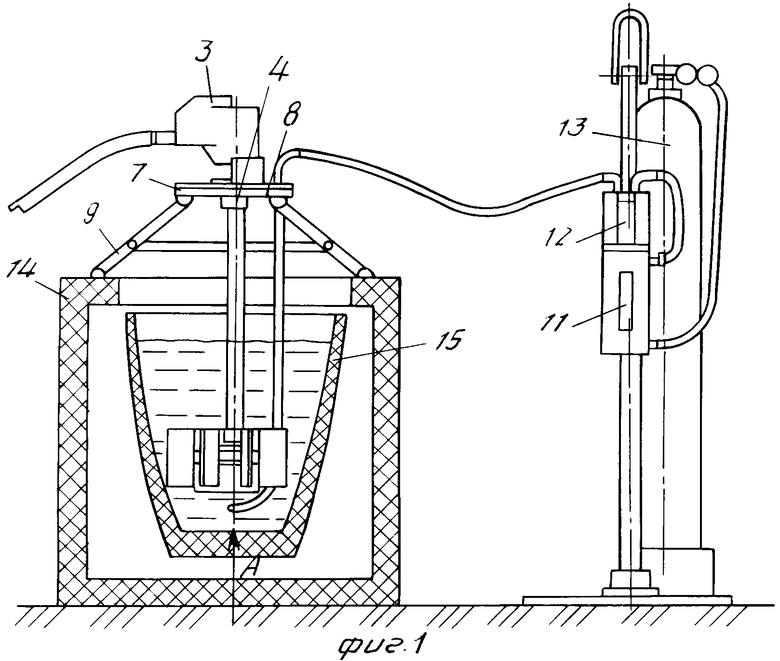

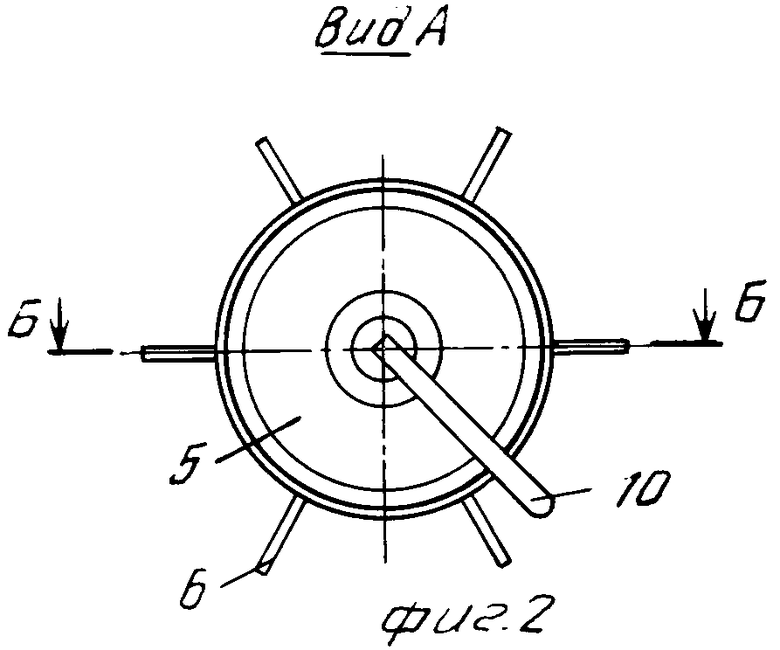

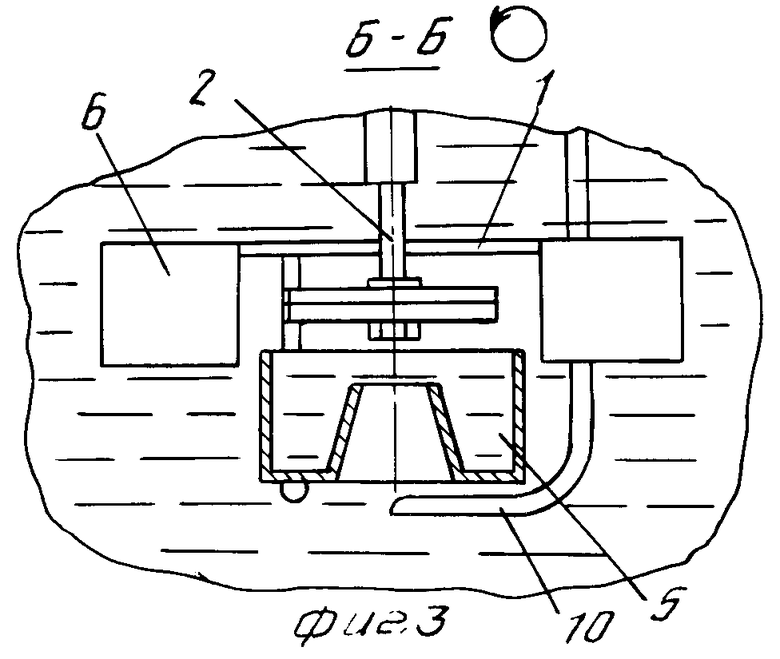

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Предлагаемый способ реализуют с помощью одной из возможных модификаций устройства, включающего ротор 1 в виде сплошного диска из керамики (графита или другого инертного и нерастворимого в жидком металле материала) с радиальными выступами на его плоскости, вал 2, на котором закреплен ротор, и привод 3, соединенный с валом. Вал 2 пропущен через кожух 4. На кожухе закреплены перфорированная емкость-колокольчик 5 для флюса и неподвижные радиальные по отношению к оси вращения ротора 1 пластины 6, расположенные вокруг ротора. Емкость 5 расположена под ротором 1. В дне емкости выполнено отверстие с коническими стенками, обращенными внутрь емкости, обеспечивающее возможность поступления к ротору расплава и продуваемого газа. Ротор 1 с нижним концом вала 2, емкость 5 и пластины 6 составляют погружную часть устройства.

Привод 3 установлен на плите 7, экранированной снизу термостойким покрытием 8. К плите 7 верхней частью прикреплен кожух 4 и присоединены опоры 9 с изменяемым и фиксируемым раствором. Под емкостью 5 расположен выход трубопровода 10 для подачи продуваемого газа. Трубопровод через камеру 11 дегидратации и расходомер 12 соединен с газовым баллоном 13. Концы опор 9 установлены на футеровку раздаточной тигельной печи 14 с тиглем 15. Устройство мобильно.

Обработку металла производят непосредственно перед разливкой по достижении металлом заданной температуры 730...750оС. В емкость 5 засыпают навеску универсального флюса, любым источником тепла прогревают нижнюю погружную часть устройства примерно до 200оС и задают расход рафинирующего газа. Устанавливают нужную глубину погружения ротора в емкости, фиксируя определенный раствор опор 9. Расстояние между емкостью и дном тигля 15 составляет 80...120 мм. Устройство помещают с тигельную печь 14, устанавливая опоры на ее футеровку и опуская погружную часть в расплав. Сообщают вращение валу 2 и ротору 1, включив привод 3. Вращающийся ротор, увлекая радиальными выступами жидкий металл, закручиванию которого за пределами ротора препятствуют пластины 6, создает в тигле 15 центробежный поток металла, поступающего к ротору через коническое отверстие в дне емкости 5. По трубопроводу 10 из баллона 13 через расходомер 12 и камеру 11 дегидратации под емкость 5 подают рафинирующий газ. Струя газа, выходя из трубопровода, вместе с потоком расплава через отверстие в дне емкости 5 попадает в зону вращающегося ротора и дробится на мелкие пузырьки. Сплошной диск ротора исключает попадание крупных пузырей газа к зеркалу металла. Центробежный поток металла увлекает пузырьки газа к периферии тигля, обеспечивая дегазацию всего объема металла. Универсальный флюс в емкости 5 расплавляется под воздействием тепла жидкого металла и так же равномерно распределяется потоком металла по всему его объему.

Под совместным одновременным влиянием газа и флюса происходит эффективная флотация мелких окисных включений, чем уменьшается количество потенциальных центров образования газовых пузырьков при кристаллизации, приводящих к пористости. Тепловое излучение расплава экранируется термостойким покрытием 8 плиты 7, на которой закреплен кожух 4. Обработку металла ведут в течение 5. . .7 мин. По ее окончании, не прекращая подачу газа, устройство извлекают из расплава, затем газ перекрывают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2030950C1 |

| Устройство для рафинирования и модифицирования алюминиевых расплавов системы системы алюминий - кремний | 1988 |

|

SU1682409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1991 |

|

RU2015793C1 |

| Способ рафинирования сплавов на основе алюминия | 1981 |

|

SU1118703A1 |

| СПОСОБ ИНВЕРСИОННОГО ЛИТЬЯ ПОЛОСЫ | 1992 |

|

RU2048244C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2025523C1 |

| УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГАЗОФЛЮСОВОЙ СМЕСИ В РАСПЛАВ | 1998 |

|

RU2151811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ | 1991 |

|

RU2030957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В ВАКУУМИРУЕМЫХ ФОРМАХ | 1992 |

|

RU2014940C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ ГАЗАМИ ПРИ БЕСФЛЮСОВОМ ПРИГОТОВЛЕНИИ | 2000 |

|

RU2173722C1 |

Использование: газо-солевое рафинирование и модифицирование алюминиевых сплавов. Изобретение обеспечивает сокращение времени на дегазацию расплава - удаление растворенного водорода. Сущность: продувку инертным газом и рафинирование и модифицирование введением в расплав флюса выполняют одновременно. Устройство для осуществления способа содержит ротор с радиальными ребрами, закрепленный на конце приводного вала, и дополнительно снабжено емкостью (колокольчиком) для флюса, установленной под ротором, и радиальными по отношению к оси вращения ротора, расположенными вокруг него неподвижными пластинами. Диск ротора может быть сплошным. Емкость с навеской флюса и ротор погружают в расплав, приводят ротор во вращение и подают продуваемый газ. Пузырьки газа и расплавившийся флюс центробежным потоком металла, создаваемым ротором, равномерно распределяются по объему металла. 2 с.п.ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Sigworth G.K | |||

| Practical Degassing of Aluminium | |||

| Modern Casting, March, N 3, 1988, c.42-44. | |||

Авторы

Даты

1994-07-30—Публикация

1992-01-22—Подача