Изобретение относится к области коммунального хозяйства, а более конкретно - к устройствам для сортировки и переработки твердых бытовых отходов (ТБО).

Из уровня техники известно устройство для грохочения твердых бытовых отходов, содержащее расположенный между жестко закрепленными на основании загрузочным и разгрузочным приспособлениями вращающийся горизонтальный цилиндрический барабан, выполненный из последовательно соединенных между собой двух секций с сетчатой поверхностью, при этом размеры ячеек ближайшей к загрузочному приспособлению первой секции меньше размеров ячеек второй секции. Под каждой секцией барабана установлен горизонтальный конвейер, связанный с соответствующим разгрузочным желобом (патент ЕР 0443315 А1, 1991).

Недостаток известного устройства заключается в том, что оно не обеспечивает достаточной эффективности грохочения ТБО вследствие стационарного режима перемещения потока ТБО в барабане. В результате не обеспечивается ни качественного разделения мелких фракций, ни разрушения мешков и пакетов с ТБО.

Известно также устройство для грохочения ТБО, взятое в качестве прототипа и содержащее расположенные последовательно загрузочное приспособление (вибрационную течку) и вращающийся с помощью соответствующего привода горизонтальный цилиндрический барабан, поверхность которого выполнена с перфорацией. На внутренней поверхности цилиндрического барабана жестко закреплена направляющая, выполненная либо в виде металлической полосы в форме винтовой спирали, либо в виде отдельных элементов (лопастей), расположенных последовательно вдоль винтовой спиральной линии, при этом направляющая снабжена радиально расположенными выступами (конусообразными шипами или стержнями с заостренными кромками (патент RU 2155108 С1, 2000).

Недостаток этого устройства для грохочения ТБО заключается в том, что оно не обеспечивает эффективного извлечения ТБО, находящихся в мешках и пакетах, так как конусообразные шипы и стержни с заостренными кромками не обеспечивают степени разрушения пакетов и мешков достаточной (при однонаправленном перемещении массы ТБО для полного извлечения из них ТБО).

Кроме того, плохое перемешивание ТБО при однонаправленном перемещении массы ТБО вдоль цилиндра не позволяет обеспечить эффективный отсев мелкой фракции ТБО. Кроме того, известное устройство не обеспечивает удобства при эксплуатации и ремонте.

Настоящее изобретение направлено на решение технической задачи по повышению эффективности перемешивания ТБО за счет обеспечения полного извлечения ТБО, находящихся в мешках и пакетах при одновременном упрощении устройства и повышении удобства при его эксплуатации и ремонте. Достигаемый при этом дополнительный технический результат заключается в более полной сепарации мелкой фракции из ТБО, поступающих на дальнейшую классификацию.

Поставленная задача решена тем, что в устройстве для грохочения ТБО, содержащем расположенные последовательно загрузочное приспособление и установленный с возможностью вращения вокруг горизонтальной оси просеивающий барабан, при этом просеивании барабан снабжен приводом вращения и расположенными на его внутренней поверхности средствами для перемещения ТБО от загрузочного торца просеивающего барабана к его разгрузочному торцу.

Согласно изобретению просеивающий барабан выполнен в форме полой прямой многогранной призмы, средства для перемещения ТБО выполнены в виде расположенных последовательно вдоль, по крайней мере одной, спирально-винтовой ломаной линии плоских элементов, установленных перпендикулярно внутренней поверхности соответствующей грани просеивающего барабана и снабженных зубцами, которые выполнены, по крайней мере, на их торце, обращенным к оси вращения просеивающего барабана.

Кроме того, поставленная задача решена тем, что:

- зубцы выполнены треугольной формы;

- зубцы каждого плоского элемента отогнуты в чередующейся последовательности в противоположные стороны относительно поверхности соответствующего плоского элемента на угол в пределах от 5 до 90o;

- плоские элементы расположены последовательно вдоль, по крайней мере одной, спирально-винтовой ломаной линии, шаг которой увеличивается в направлении к разгрузочному торцу просеивающего барабана;

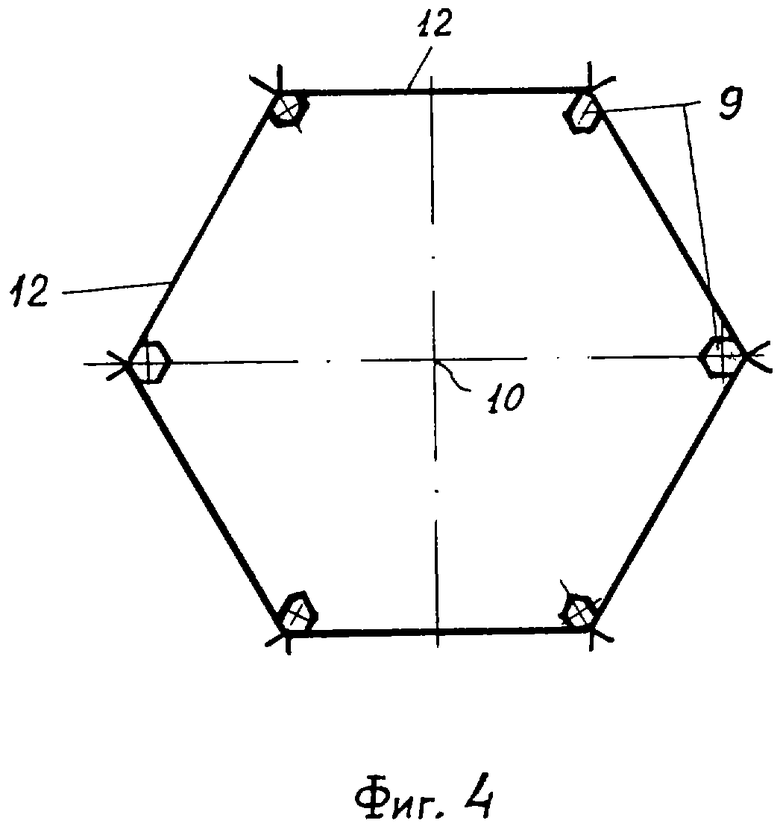

- просеивающий барабан выполнен в виде М-съемных плоских сит, где М - число граней прямой многогранной призмы, закрепленных с возможностью съема на каркасе, который выполнен в виде двух обечаек, жестко соединенных между собой с помощью М продольных и параллельных между собой и оси просеивающего барабана стержневых элементов, концы которых соединены с соответствующими обечайками в точках, соответствующих вершинам правильного плоского М-угольника;

- плоские элементы сгруппированы в N групп, при этом каждая группа плоских элементов жестко соединена с, по крайней мере одним, поперечным стержневым элементом, концы которого закреплены на соответствующих рядом расположенных продольных стержневых элементах, а ,

,

где ni - число отрезков в i-й спирально-винтовой ломаной линии; k - число спирально-винтовых ломаных линий;

- устройство дополнительно содержит установленные на внутренней поверхности каждой грани просеивающего барабана захваты V- или Y-образной формы, при этом плоскость, проходящая через расположенные под углом от 20 до 80o элементы каждого захвата перпендикулярна внутренней поверхности соответствующей грани просеивающего барабана и составляет угол 20-70o с осевым направлением перемещения ТБО, а расположенный ближе к разгрузочному торцу просеивающего барабана элемент каждого захвата выполнен с возможностью упруго прогибаться под действием силового воздействия, превышающего 5,0-10,0 Н, которое, по крайней мере, на порядок меньше величины силового воздействия, необходимого для упругого прогиба расположенного под углом к нему другого элемента захвата.

Преимущество предложенного устройства для грохочения ТБО перед известным, взятым в качестве прототипа, заключается в том, что за счет выполнения просеивающего барабана в форме полой прямой многогранной призмы, а также за счет указанного выше выполнения средств для перемещения ТБО от загрузочного торца, просеивающего барабана к его разгрузочному торцу обеспечивается подъем масс ТБО на большую высоту с последующим сбросом их вниз, в том числе, и на зубцы плоских элементов. Иными словами, предложенное выполнение средств для перемещения ТБО вдоль просеивающего барабана обеспечивает выполнение ими дополнительно функции подъемников масс ТБО (за счет наличия зубцов, за которые зацепляются мешки и пакеты с ТБО), а также функции средств для разрушения целостности пакетов и мешков с ТБО. Таким образом, происходит интенсификация процесса разрыхления перемешивания ТБО, а следовательно, обеспечивается более полное отделение мелкой фракции ТБО на стадии грохочения.

Более полному разрушению пакетов и мешков с ТБО, а также более эффективному их захвату и подъему способствует выполнение зубцов треугольной формы и с отогнутыми в чередующейся последовательности в противоположные стороны относительно поверхности соответствующего плоского элемента.

Если угол, на который отогнуты зубцы плоских элементов, меньше 5o, то (как показали эксперименты) не наблюдается улучшения условий захвата пакетов и мешков с ТБО с последующим их подъемом. При углах больших 90o существенно снижается интенсивность разрушения мешков и пакетов с ТБО при их сбрасывании вниз.

Выполнение средств для перемещения твердых бытовых отходов от загрузочного торца просеивающего барабана и его разгрузочному торцу в виде "многозаходной спирали" (плоские элементы расположены последовательно вдоль, по крайней мере одной, спирально-винтовой ломаной линии) обеспечивает более равномерное по толщине распределение ТБО внутри просеивающего барабана, а следовательно, обеспечивается более полное выделение мелкой фракции ТБО.

С другой стороны, более мелкий шаг спирально-винтовой ломаной линии вблизи загрузочного торца просеивающего барабана приводит не только к увеличению времени грохочения еще неразрушенных комплексов ТБО, но и к увеличению плотности расположения плоских элементов с зубцами, а следовательно, к повышению вероятности их полного разрушения в процессе грохочения.

Выполнение просеивающего барабана в виде М съемных плоских сит упрощает не только конструкцию устройства, но и его ремонт, обслуживание и т.д. Этому же способствует и предложенное закрепление плоских элементов.

Что касается наличия в устройстве захватов V- или Y-образной формы, то за счет выполнения их элементов, расположенных ближе к разгрузочному торцу просеивающего барабана с возможностью упруго прогибаться под действием силового воздействия величиной, превышающей 5-10 Н (ньютон) приводит к возникновению внутри просеивающего барабана потока компонентов ТБО в обратном направлении (в сторону загрузочного торца просеивающего барабана), что приводит к увеличению времени пребывания компонентов ТБО, вес которых превышает 5-10 Н, в просеивающем барабане, а следовательно, к интенсификации процесса перемешивания ТБО.

В дальнейшем изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения ожидаемого технического результата сформулированной выше совокупностью существенных признаков.

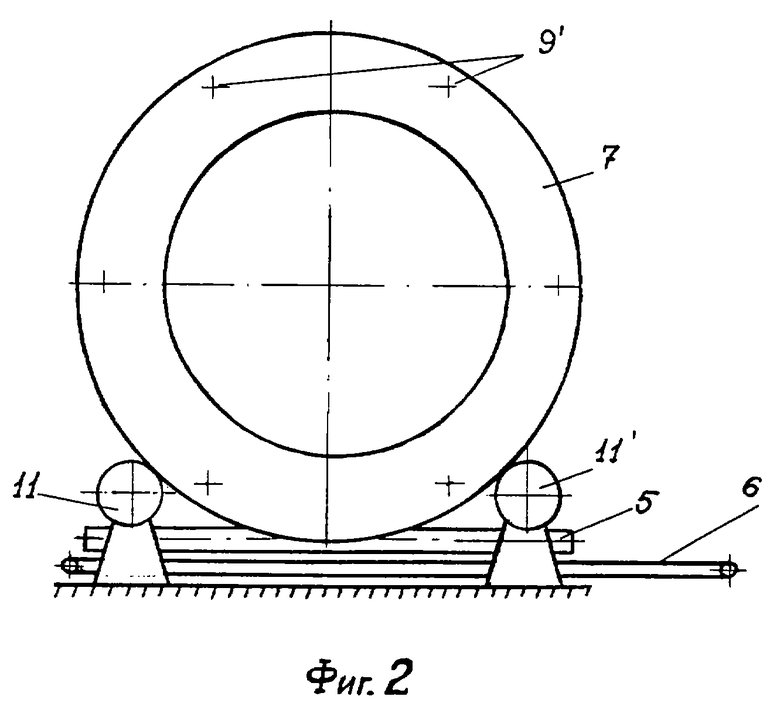

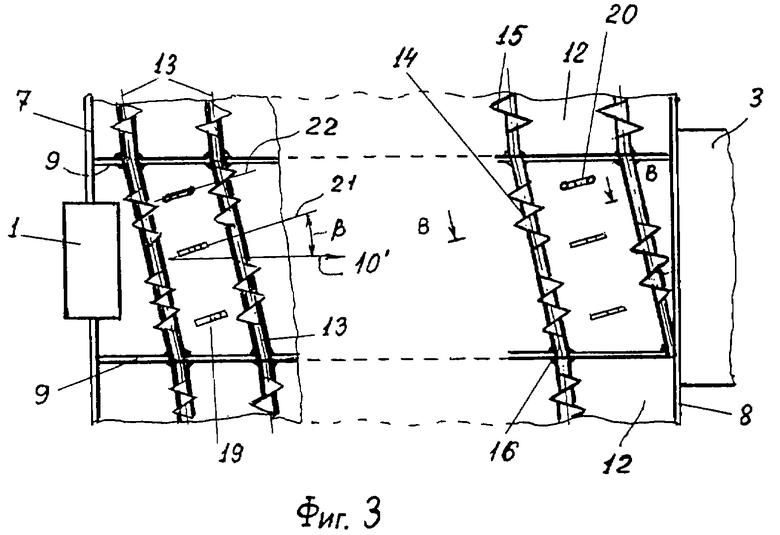

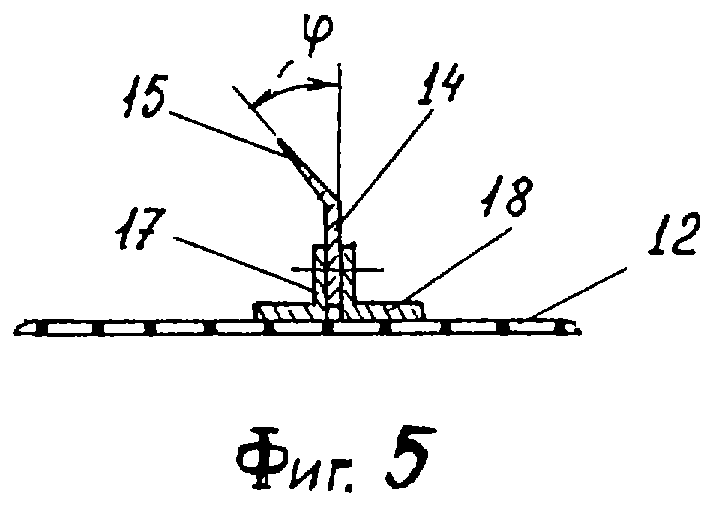

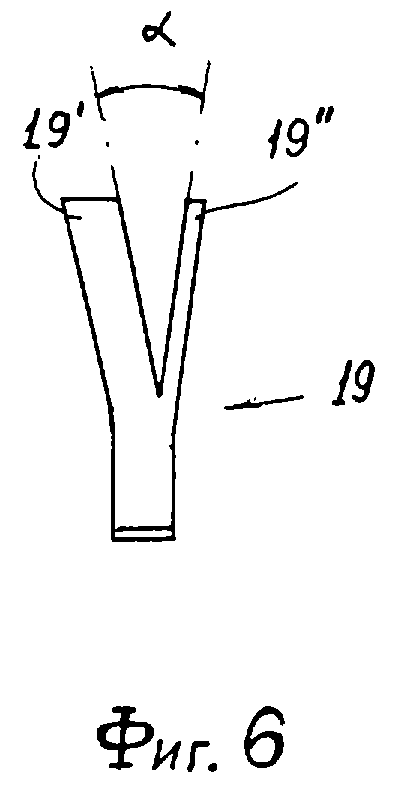

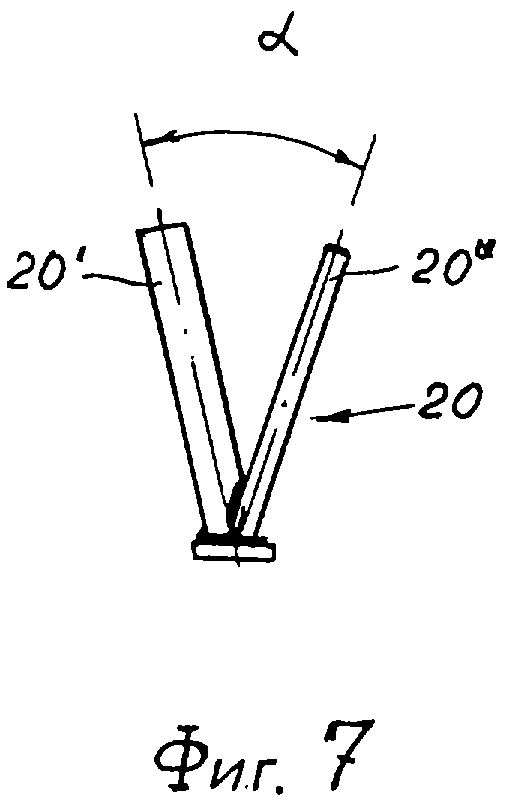

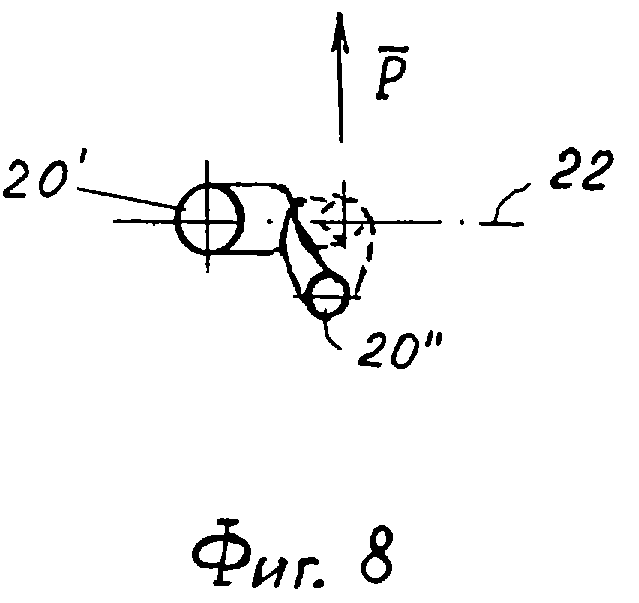

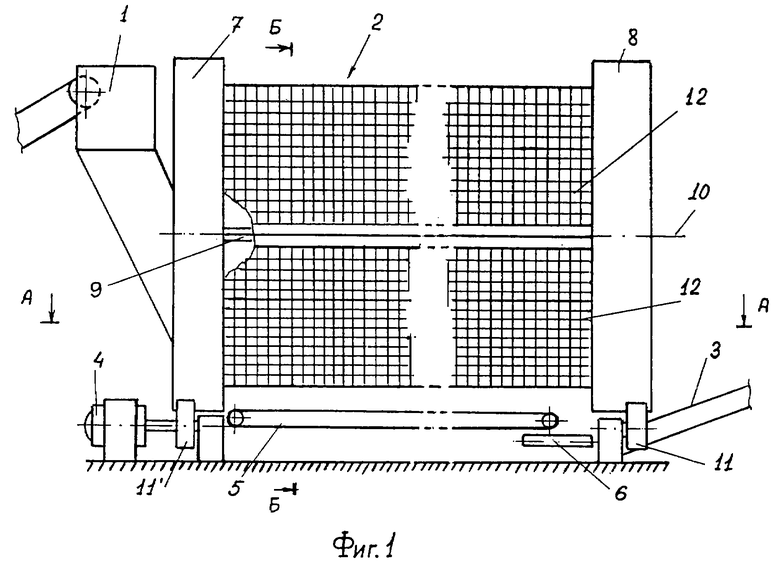

На фиг. 1 схематично изображено устройство для грохочения ТБО (общий вид); на фиг.2 - просеивающий барабан (вид сбоку); на фиг.3 - разрез по А-А фиг. 1; на фиг. 4 - сечение по Б-Б фиг.1; на фиг.5 - сечение по В-В фиг.3 (увеличено); на фиг. 6 - захват Y-образной формы; на фиг.7 - захват V-образной формы; на фиг.8 - то же, вид сверху в деформированном положении.

Устройство для грохочения твердых бытовых отходов содержит загрузочное приспособление 1, просеивающий барабан 2, разгрузочное приспособление, выполненное в виде, например, наклонного транспортера 3, привод 4 вращения, горизонтальные транспортеры 5 и 6 для транспортировки подрешетной (мелкой) фракции ТБО на дальнейшую переработку. Загрузочное приспособление 1 установлено со стороны загрузочного торца просеивающего барабана 2 и в простейшем варианте выполнения устройства представляет собой загрузочную течку, например вибрационную.

В предпочтительном варианте выполнения устройства просеивающий барабан 2 содержит переднюю 7 и заднюю 8 обечайки. Обечайки 7 и 8 жестко соединены между собой с помощью шести (М=6) продольных стержневых элементов 9 (например, стержней с шестигранной внешней поверхностью), которые расположены параллельно между собой и параллельно оси 10 просеивающего барабана 2. Концы стержневых элементов 9 соединены соответственно с передней 7 и задней 8 обечайками в точках 9', соответствующих вершинам правильного плоского М-угольника (фиг. 2). Обечайки 7 и 8, а также стержневые элементы 9 образуют каркас просеивающего барабана 2, который установлен на роликах 11, по крайней мере один из которых -11' связан с приводом 4 вращения, например электродвигателем, обеспечивающим вращение просеивающего барабана 2 вокруг горизонтальной оси 10. На упомянутом выше каркасе просеивающего барабана 2 закреплены с возможностью съема М плоских сит 12, например с помощью болтов.

Таким образом, просеивающий барабан 2 выполнен в виде полой прямой многогранной призмы (на фиг.1 и 2 число граней М=6).

На внутренней поверхности просеивающего барабана 2 расположены средства для перемещения ТБО от его загрузочного торца к разгрузочному торцу, которые выполнены в виде расположенных последовательно вдоль, по крайней мере одной спирально-винтовой ломаной линии (на фиг.3 отрезки этой линии обозначены позицией 13) плоских элементов 14. Плоские элементы 14 установлены перпендикулярно внутренней поверхности соответствующей грани просеивающего барабана 2 (в рассматриваемом случае - перпендикулярно поверхности плоских сит 12) и снабжены зубцами 15, которые выполнены, по крайней мере на торце, который обращен к оси 10.

В предпочтительном варианте выполнения устройства зубцы 15 имеют треугольную форму с заостренными кромками и отогнуты в чередующейся последовательности в противоположные стороны относительно поверхности соответствующего плоского элемента на угол - ϕ в пределах от 5 до 90o. В этом случае зубцы 15 имеет смысл выполнить и на обращенных друг к другу торцах рядом расположенных плоских элементов 14. Целесообразно, чтобы высота зубцов 15 составляла 0,2-0,8 общей высоты плоских элементов 14. Между каждой парой рядом расположенных продольных стержневых элементов 9 (вдоль отрезков 13 спирально-винтовой ломаной линии) установлены поперечные стержневые элементы 16 (например, в виде расположенных параллельно друг другу уголков 17 и 18), концы которых закреплены на соответствующих рядом расположенных продольных стержневых элементах 9.

На каждом стержневом элементе 16 жестко закреплена соответствующая группа плоских элементов 14, при этом число групп - N плоских элементов 14 определяется из выражения

где ni - число отрезков 13 в i-й спирально-винтовой ломаной линии, k - число спирально-винтовых ломаных линий вдоль которых последовательно расположены плоские элементы 14.

Шаг спирально-винтовых ломаных линий (вдоль которых последовательно расположены плоские элементы 14) либо постоянен по всей длине просеивающего барабана 2, либо шаг монотонно или ступенчато увеличивается в направлении к его разгрузочному торцу.

В предпочтительном варианте выполнения устройства на его внутренней поверхности просеивающего барабана 2 (на внутренней поверхности каждой его грани) установлены захваты 19 Y- (фиг.6) или 20 V- (фиг.7 и 8) образной формы, при этом плоскость 21 (22), проходящая через расположенные под углом α=20-80o элементы 19' и 19" (20' и 20") каждого захвата 19 (20) (на фиг.6 и 7 плоскости 21 и 22 - это плоскость чертежа) перпендикулярна внутренней поверхности соответствующей грани просеивающего барабана 2 и составляет угол β= 20-70o с осевым направлением 10' перемещения ТБО. Расположенные ближе к разгрузочному торцу просеивающего барабана 2 элементы 19' (20") каждого захвата 19 (20) выполнены с возможностью упруго прогибаться под действием силового воздействия (веса комплекса ТБО: пакета, мешка и т.п.), превышающего 5-10 Н. При этом величина усилия, необходимого для упругого прогиба элементов 19' (20') каждого захвата 19 (20), по крайней мере, на порядок больше указанной выше величины.

Для удаления подрешеточной (мелкой) фракции ТБО используются два горизонтальных транспортера 5 и 6, расположенных под прямым углом друг относительно друга. Возможно использование и других средств для удаления подрешеточной фракции ТБО, например разгрузочный контейнер.

Плоские сита 12 могут быть выполнены с ячейками одинакового размера по всей длине просеивающего барабана 2, либо с ячейками размер которых ступенчато увеличивается к разгрузочному торцу просеивающего барабана 2.

Устройство для грохочения ТБО работает следующим образом.

От привода 4 вращения, связанного с роликом 11', на котором установлена обечайка 7, вращение передается просеивающему барабану 2. Подлежащие грохочению ТБО через загрузочное приспособление 1 непрерывно поступают внутрь просеивающего барабана 2, а именно на внутреннюю поверхность плоских сит 12, которые в данный момент времени расположены внизу. В результате вращения вокруг оси 10 просеивающего барабана 2 ТБО, находящиеся на поднимающихся плоских ситах 12, ссыпаются с них полностью на дно просеивающего барабана 2 только при определенном угловом положении соответствующего плоского сита 12 относительно горизонтальной плоскости. В результате падения фрагментов ТБО с большей высоты (по сравнению с использованием при грохочении просеивающего барабана цилиндрической формы) увеличивается силовое взаимодействие фрагментов ТБО с зубцами 15 плоских элементов 14.

Таким образом, обеспечивается не только эффективное разрушение фрагментов ТБО, но и увеличивается вероятность повреждения и зацепления мешков и пакетов с ТБО зубцами 15. Зацепившиеся за зубцы 15 мешки, пакеты с ТБО, а также крупные фрагменты ТБО поднимаются при вращении просеивающего барабана 2 на еще большую высоту, а затем под действием силы тяжести падают вниз, а следовательно, с большей силой взаимодействуют с расположенными внизу в этот момент времени зубцами 15.

При вращении просеивающего барабана 2 ТБО транспортируются от его загрузочного торца к разгрузочному торцу с помощью плоских элементов 14, расположенных последовательно вдоль, по крайней мере одной, спирально-винтовой ломаной линии. В результате обеспечивается перемещение ТБО изолированными потоками по псевдоспиральным траекториям к разгрузочному торцу просеивающего барабана 2, при этом крупные фрагменты ТБО, скользя относительно плоских элементов 14, взаимодействуют с их отогнутыми в противоположные стороны зубцами 15 (оптимальный диапазон углов, на который отогнуты зубцы 15, равен 40-50o).

В результате происходит интенсивный процесс разрушения не только крупных фрагментов ТБО, но и разрушение мешков, пакетов с ТБО, и, следовательно, повышается эффективность перемешивания ТБО и отделение мелкой фракции (размер частиц, меньших размера отверстий в плоских ситах 12). Этому же способствует и меньший шаг спирально-винтовых ломаных линий, вдоль которых расположены последовательно плоские элементы 14, со стороны загрузочного конца. Действительно, уменьшение расстояния в осевом направлении между плоскими элементами 14 приводит к увеличению доли ТБО, взаимодействующей с зубцами 15. Кроме того, уменьшение шага приводит к увеличению времени нахождения фрагментов ТБО в зоне загрузочного торца, а следовательно, к увеличению времени нахождения фрагментов ТБО в зоне загрузочного торца, а следовательно, к увеличению вероятности их полного разрушения.

Наличие в предложенном устройстве захватов 19 (20), установленных либо между плоскими элементами 14, либо равномерно вдоль прямых, параллельных оси 10, позволяет, во-первых, обеспечить подъем фрагментов ТБО на максимально возможную высоту с последующим их сбросом, а во-вторых, обеспечить поток ТБО в обратном направлении (в сторону загрузочного торца). Иными словами, обеспечивается нестационарный процесс перемещения ТБО, а, следовательно, интенсификация процесса перемешивания ТБО.

Действительно, под действием веса (превышающего 5-10 Н), поднимаемого с помощью захвата 19 или 20 фрагмента ТБО, происходит упругий прогиб только одного из их элементов, а именно элементов 19" или 20" (фиг.8). При подъеме фрагмента ТБО усилие, действующее на элемент 19" или 20", уменьшается, так как уменьшается составляющая веса фрагмента ТБО действующая на указанные выше элементы. В определенный момент элементы 19" или 20" под действием сил упругости возвращаются в исходное состояние. При этом фрагменту ТБО будет передан импульс  (фиг.8), благодаря которому фрагмент ТБО будет отброшен в сторону загрузочного торца просеивающего барабана 2.

(фиг.8), благодаря которому фрагмент ТБО будет отброшен в сторону загрузочного торца просеивающего барабана 2.

Предложенное устройство для грохочения ТБО может быть изготовлено на машиностроительных предприятиях, оснащенных обычным оборудованием, без использования дефицитных или дорогостоящих материалов и комплектующих.

Устройство может быть использовано в виде самостоятельного агрегата для переработки ТБО, либо на различных комплексах по переработке ТБО.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРОХОТ | 2013 |

|

RU2540370C1 |

| ПРОХОДНОЙ ГРОХОТ | 2010 |

|

RU2456093C1 |

| БАРАБАННЫЙ ГРОХОТ | 2000 |

|

RU2188720C2 |

| ГРОХОТ ПРОХОДНОЙ | 2013 |

|

RU2533407C1 |

| БАРАБАННЫЙ ГРОХОТ | 1998 |

|

RU2139150C1 |

| ГРОХОТ СТЕРЖНЕВОЙ | 2012 |

|

RU2497604C1 |

| ГРОХОТ | 2013 |

|

RU2534869C1 |

| ГРОХОТ ПРЯМОТОЧНЫЙ | 2012 |

|

RU2513066C1 |

| ГРОХОТ ПРОХОДНОЙ | 2010 |

|

RU2456094C1 |

| БАРАБАННЫЙ ГРОХОТ | 2011 |

|

RU2481902C1 |

Изобретение относится к области коммунального хозяйства и позволяет при его использовании повысить эффективность перемешивания твердых бытовых отходов (ТБО), при одновременном упрощении конструкции устройства и повышении удобства при его эксплуатации и ремонте. Техническим результатом является повышение эффективности перемешивания ТБО. Устройство содержит расположенные последовательно загрузочное приспособление и установленный с возможностью вращения вокруг горизонтальной оси просеивающий барабан. При этом просеивающий барабан снабжен приводом вращения и расположенными на его внутренней поверхности средствами для перемещения твердых бытовых отходов от загрузочного торца просеивающего барабана к его разгрузочному торцу. Просеивающий барабан выполнен в форме полой прямой многогранной призмы, средства для перемещения твердых бытовых отходов выполнены в виде расположенных последовательно вдоль, по крайней мере одной, спирально-винтовой ломаной линии плоских элементов, установленных перпендикулярно внутренней поверхности соответствующей грани просеивающего барабана и снабженных зубцами, которые выполнены, по крайней мере, на их торце, обращенном к оси вращения просеивающего барабана. 6 з.п. ф-лы, 8 ил.

где ni - число отрезков в i-й спирально-винтовой ломаной линии;

k - число спирально-винтовых ломаных линий.

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2155108C1 |

| Барабанный грохот | 1986 |

|

SU1349805A1 |

| Барабанный грохот | 1983 |

|

SU1169755A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ | 1929 |

|

SU18245A1 |

| GS 2053736 A, 11.02.1981 | |||

| US 3786870 A, 22.01.1974. | |||

Авторы

Даты

2003-10-10—Публикация

2002-05-28—Подача