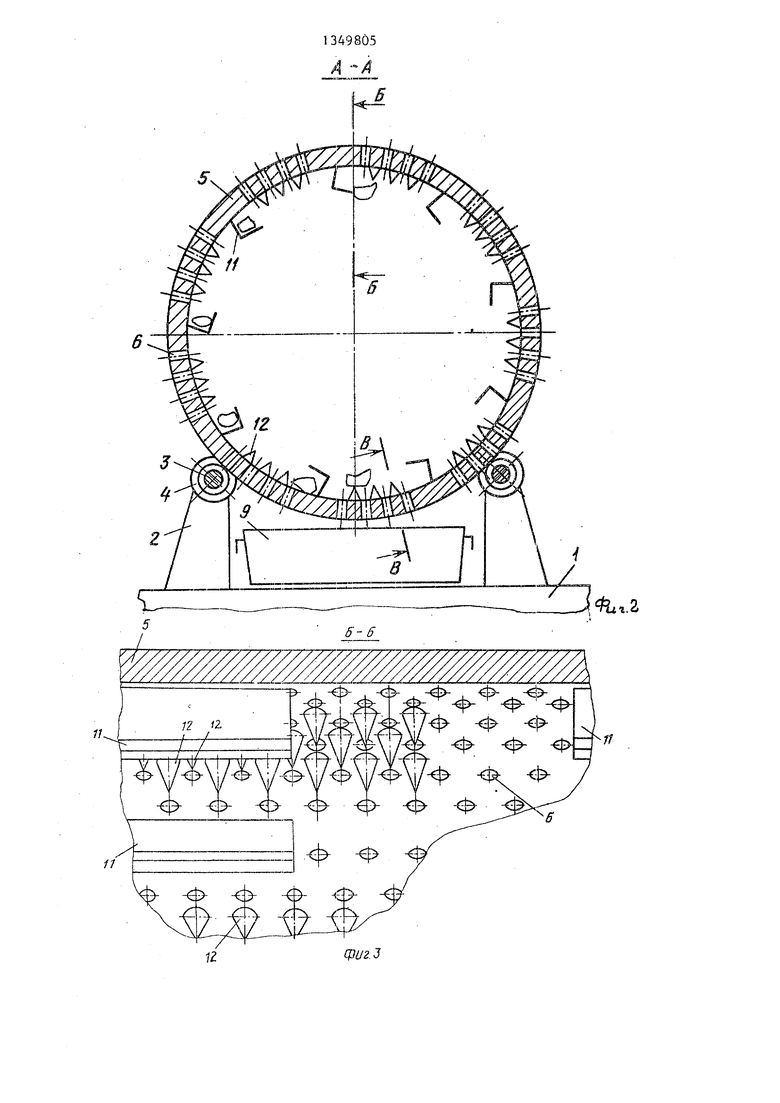

5 параллельно его оси установлены лопатки (л) 11, образующие кольцевой элеватор. Между Л 11 закреплены секции шипов (ш) 12, смещенные относительно соответствующих Л 11 в направлении от питателя 8 на вел:ичину 1 D tgix,j где D внутренний диаметр Б 5, oi, - угол наклона Б 5 к горизонтали. Оси Ш 12 наклонены в сторону обращенного к питателю 8 торца Б 5 на угол, равный углу наклона Б 5 к горизонтали. На внутренней поверхнос ти Б 5 установле1ш дополнительные Л 13 и дополнительные Ш 14 на расстоя13Д9805

НИИ один от другого вдоль продольной

оси Б.5 и от л 11 и ш 12. Шлак питателем 8 подают во вращаюпдайся Б 5 в зону первого кольцевого ряда Л 11. Последние поднимают куски шлака к зениту, откуда они падают на Ш 12. При этом более хрупкая окисная основа шлака измельчается, частицы просыпаются через отверстия 6 в приемники 9. Металлические корольки очищаются от солевой основы и из разгрузочного торца Б 5 по- ,падают в приемник 10. 1 з.п. ф-лы, 4 ил.

1

Изобретение относится к обогатительной технике, в частности к конструкции барабанных грохотов, и наиболее эффективно может быть использовано во вторичной цветной металлургии для обогащения металлосодержаищх шлаков методом их дробления и классификации по крупности

Цель изобретения - снижение энергетических затрат при грохочении металлосодержащих шлаков о

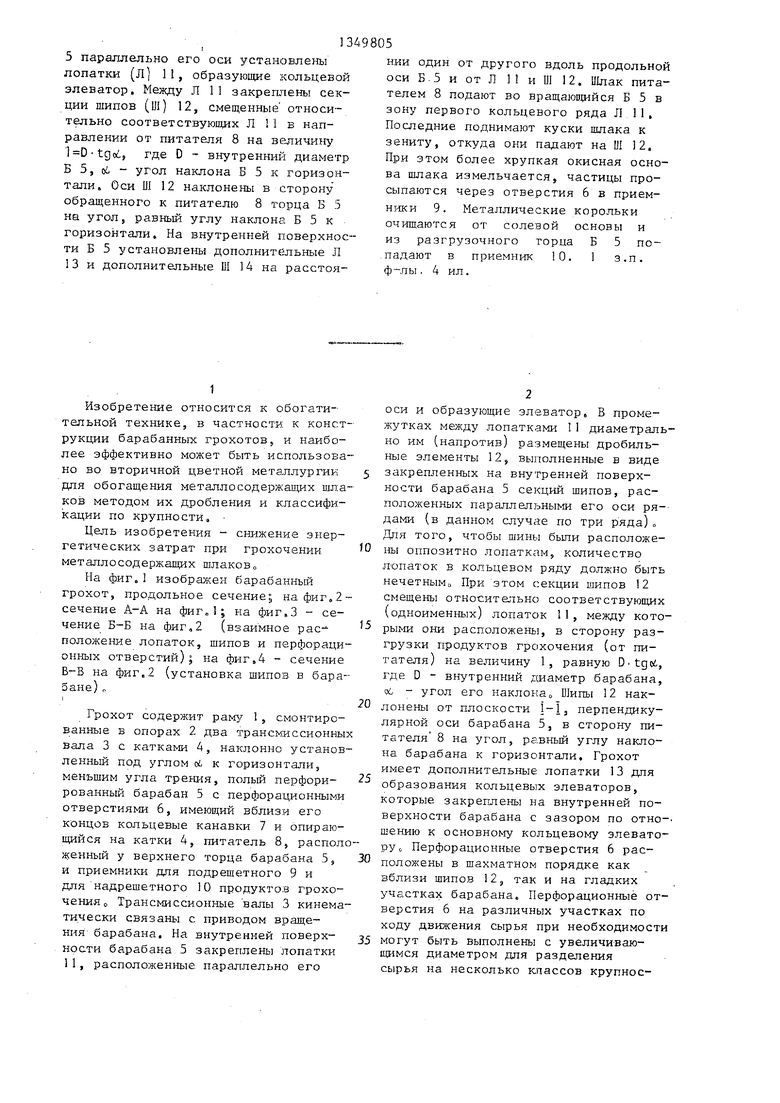

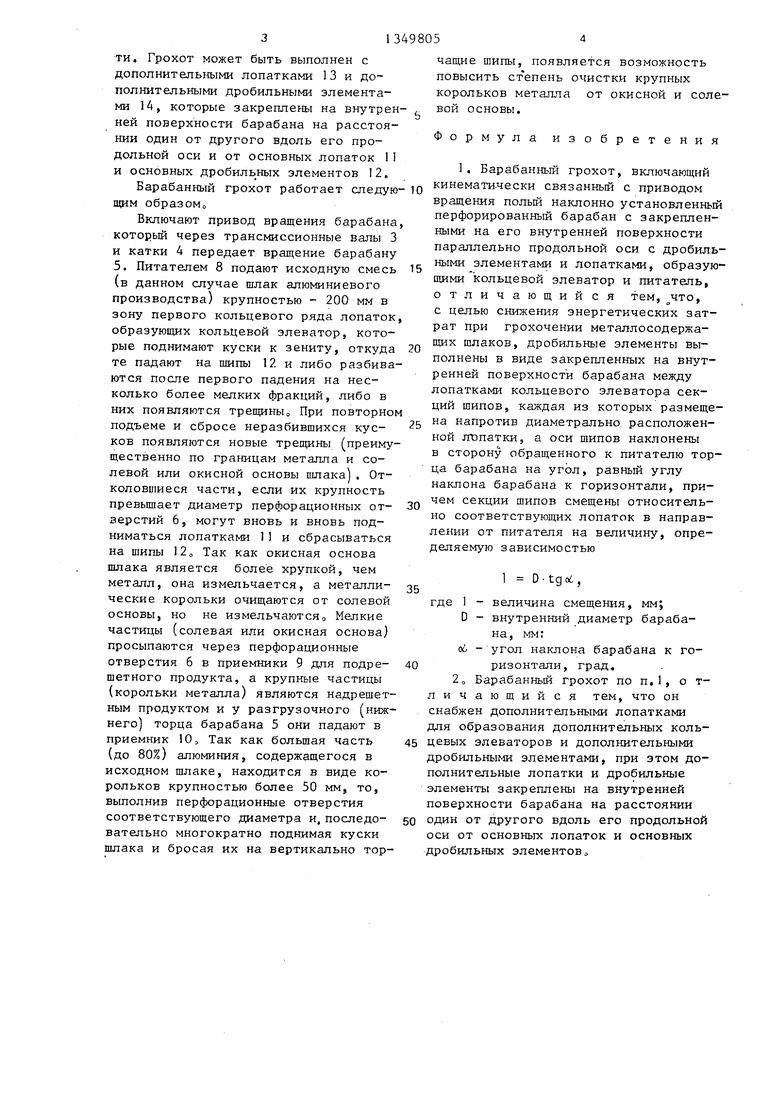

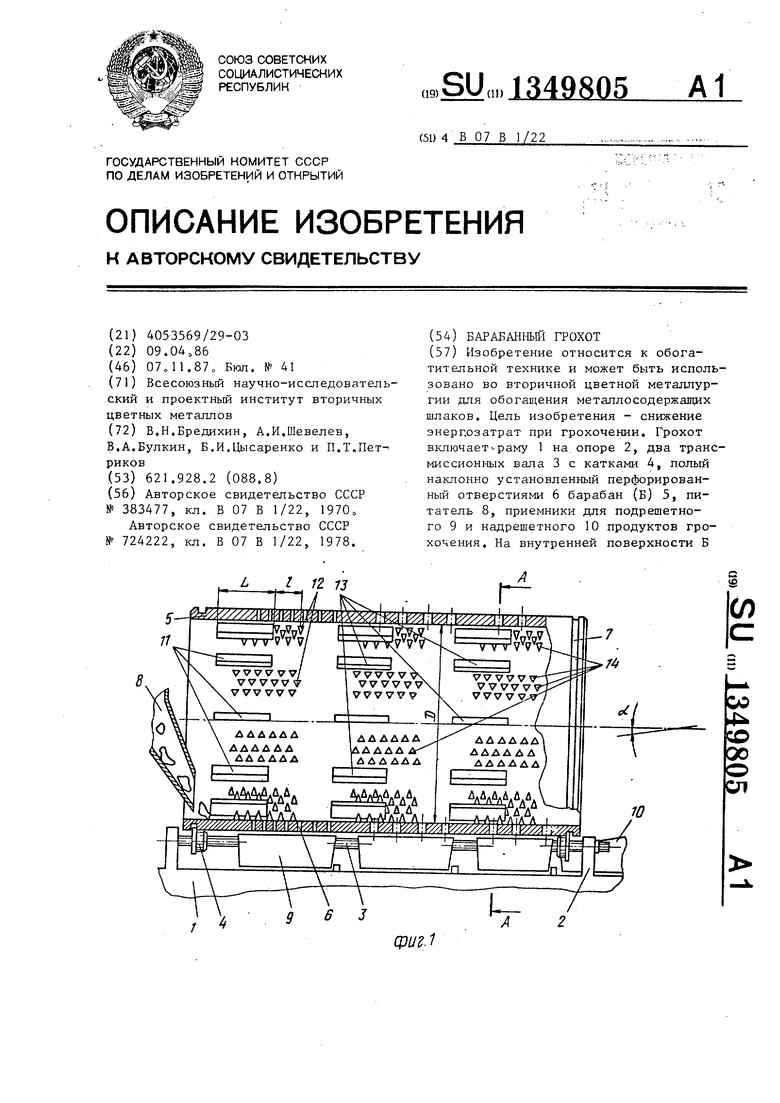

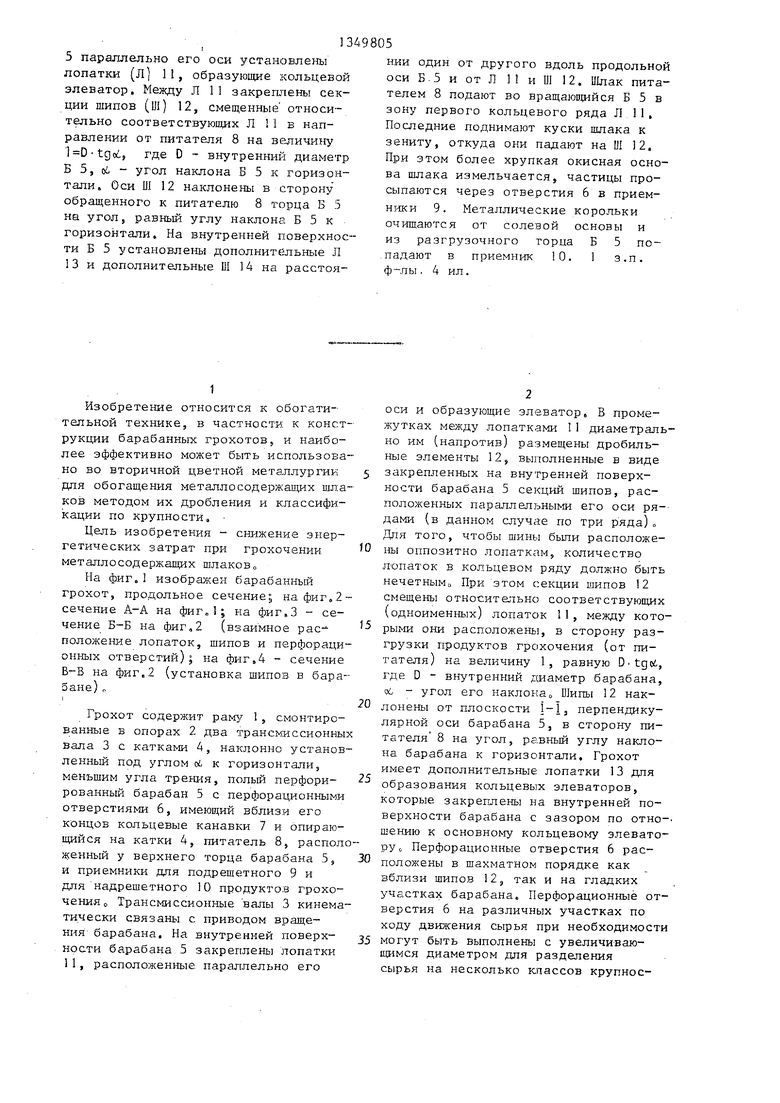

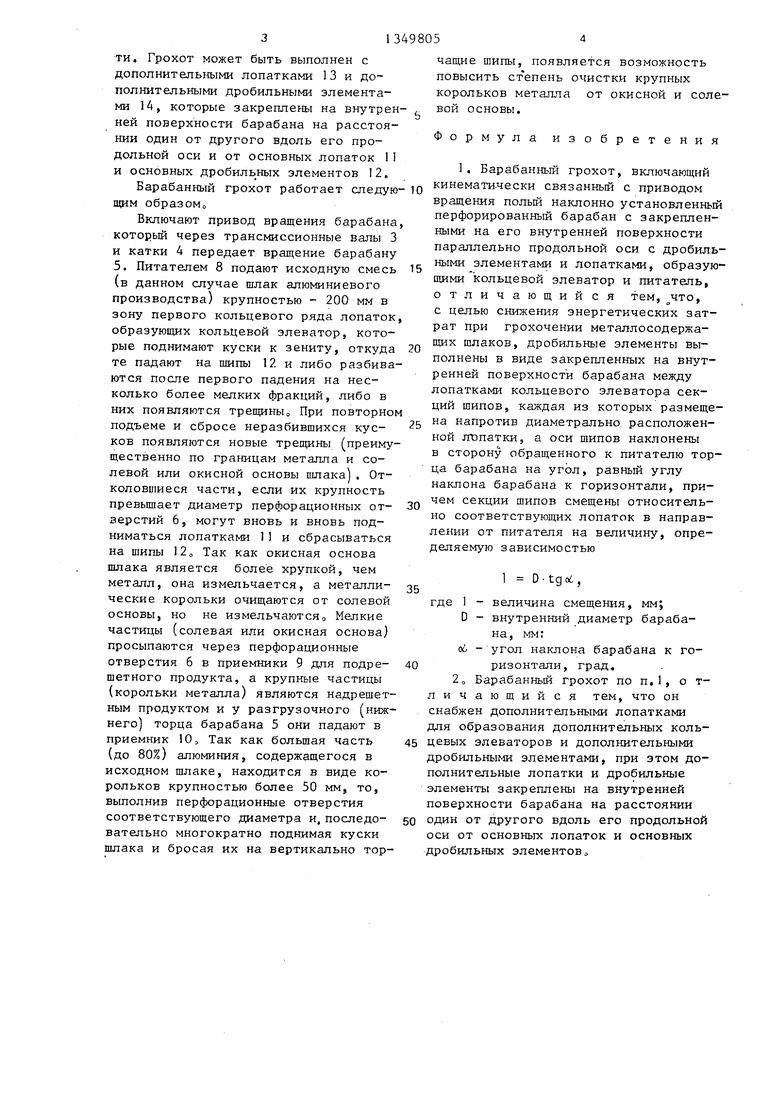

На фиг.1 изображен барабанный грохот, продольное сечение; нафигв2 сечение А-А на фиг,1j на фиг.З - сечение на фиг,2 (взаимное рас- положение лопаток, шипов и перфорационных отверстий); на фиг84 - сечение Б-В на фиг. 2 (установк 1 шипов в бара- оане)„

Грохот содержит раму 1, смонтированные в опорах 2 два трансм1ссионны вала 3 с катками 4, наклонно установленный под углом сА к горизонт,апи5 меньшим угла трения, полый перфори- рованньй барабан 5 с перфорационными отверстиями 6, имеющий вблизи его концов кольцевые канавки 7 и опирающийся на катки 4, питатель 8, располженный у верхнего торца барабана 5, и приемники для подрешетного 9 и для надрешетного 10 продуктов грохочения о Трансмиссионные валы 3 кинематически связаны с приводом вргще- ния барабана. На внутренней поверхности барабана 5 закреплены лопатки 11, расположенные параллельно его

оси Б.5 и от л 11 и ш 12. Шлак питателем 8 подают во вращаюпдайся Б 5 в зону первого кольцевого ряда Л 11. Последние поднимают куски шлака к зениту, откуда они падают на Ш 12. При этом более хрупкая окисная основа шлака измельчается, частицы просыпаются через отверстия 6 в приемники 9. Металлические корольки очищаются от солевой основы и из разгрузочного торца Б 5 по- ,падают в приемник 10. 1 з.п. ф-лы, 4 ил.

5

0

0

5

5

оси и образующие элеватор, В промежутках между лопатками 11 диаметрально им (напротив) размещены дробильные элементы 12, выполненные в виде закрепленных на внутренней поверхности барабана 5 секций шипов, расположенных параллельными его оси рядами (в данном случае по три ряда) Для того, чтобы шины были расположены оппозитно лопаткам, количество Л опаток в кольцевом ряду должно быть нечетнымо При этом секции шипов 12 смещены относительно соответствующих (одноименных) лопаток 11, между которыми они расположены, в сторону разгрузки продуктов грохочения (от питателя) на величину 1, равную D tgoi, где D - внутренний диаметр барабана, ui, - угол его наклона о Шипы 12 наклонены от плоскости i-Ij перпендикулярной оси барабана 5, в сторону питателя 8 на угол, равный углу наклона барабана к горизонтали. Грохот имеет дополнительные лопатки 13 дпя образования кольцевых элеваторов, которые закреплены на внутренней поверхности барабана с зазором по отно- шению к ocHOBHONry кольцевому элеватору Перфорационные отверстия 6 расположены в шахматном порядке как вблизи шипов 12, так и на гладких участках барабана. Перфорационные отверстия 6 на различных участках по ходу движения сырья при необходимости могут быть выполнены с увеличиваи- щимся диаметром для разделения сырья на несколько кпассов крупное31349805

ти. Грохот может быть выполнен с дополнительными лопатками 13 и дополнительными дробильными элементами 14, которые закреплены на внутренней поверхности барабана на расстоянии один от другого вдоль его продольной оси и от основных лопаток 11 и основных дробиль ных элементов 12,

Барабанный грохот работает следую-10 кинематически связанный с приводом щим образом вращения полый наклонно установленный

Включают привод вращения барабана, который через трансмиссионные валы 3

и катки 4 передает вращение барабану

с TI о1C ными элементами и лопатками, образую5. Питателем 8 подают исходную смесь 15 - и j

чащие шипы, появляется возможность повысить ст епень очистки крупных корольков металла от окисной и солевой основы.

Формула изобретения 1. Барабанный грохот, включающий

перфорированный барабан с закрепленными на его внутренней поверхности параллельно продольной оси с дробиль25

(в данном случае шлак алюминиевого производства) крупностью - 200 мм в зону первого кольцевого ряда лопаток, образующих кольцевой элеватор, которые поднимают куски к зениту, откуда 20 те падают на шипы 12 и либо разбиваются после первого падения на несколько более мелких фракций, либо в них появляются трещиныо При повторном подъеме и сбросе неразбившихся кусков появляются новые трещины (преимущественно по границам металла и солевой или окисной основы шлака). Отколовшиеся части, если их крупность превьш1ает диаметр перфорационнь1Х от- 30 зерстий 6, могут вновь и вновь подниматься лопатками 11 и сбрасываться на шипы 12о Так как окисная основа шлака является более хрупкой, чем металл, она измельчается, а металли- 35 ческие корольки очищаются от солевой где 1 - основы, но не измельчаютсяо Мелкие D - частицы (солевая или окисная основа) просыпаются через перфорационныеoi отверстия б в приемники 9 для подре- шетного продукта, а крупные частицы (корольки металла) являются надрешет- ным продуктом и у разгрузочного (нижнего) торца барабана 5 они падают в приемник 10э Так как большая часть (до 80%) алюминия, содержащегося в исходном шлаке, находится в виде корольков крупностью более 50 мм, то, выполнив перфорационные отверстия соответствующего диаметра и, последовательно многократно поднимая куски шлака и бросая их на вертикально торщими кольцевой элеватор и питатель, отличающийся тем, что, с целью снижения энергетических затрат при грохочении металлосодержа- щах шлаков, дробильные элементы выполнены в виде закрепленных на внутренней поверхности барабана между лопатками кольцевого элеватора секций шипов, каждая из которых размещена напротив диаметрально расположенной лгопатки, а оси шипов наклонены в сторону обращенного к питателю торца барабана на угол, равный углу наклона барабана к горизонтали, причем секции шипов смещены относительно соответствующих лопаток в направлении от питателя на величину, определяемую зависимостью

1 D-tgo;.,

величина смещения, мм; внутренний диаметр бараба40

угол наклона барабана к горизонтали, град.

2а Барабанный грохот по п.1, о т- личающий ся тем, что он . снабжен дополнительными лопатками

для образования дополнительных коль- 45 цевых элеваторов и дополнительными дробильными элементами, при этом дополнительные лопатки и дробильные элементы закреплены на внутренней поверхности барабана на расстоянии один от другого вдоль его продольной оси от основных лопаток и основных дробильных элементов о

50

чащие шипы, появляется возможность повысить ст епень очистки крупных корольков металла от окисной и солевой основы.

Формула изобретения 1. Барабанный грохот, включающий

инематически связанный с приводом ращения полый наклонно установленный

перфорированный барабан с закрепленными на его внутренней поверхности параллельно продольной оси с дробиль- и j

где 1 - D - oi щими кольцевой элеватор и питатель, отличающийся тем, что, с целью снижения энергетических затрат при грохочении металлосодержа- щах шлаков, дробильные элементы выполнены в виде закрепленных на внутренней поверхности барабана между лопатками кольцевого элеватора секций шипов, каждая из которых размещена напротив диаметрально расположенной лгопатки, а оси шипов наклонены в сторону обращенного к питателю торца барабана на угол, равный углу наклона барабана к горизонтали, причем секции шипов смещены относительно соответствующих лопаток в направлении от питателя на величину, определяемую зависимостью

1 D-tgo;.,

величина смещения, мм; внутренний диаметр барабагде 1 - D - oi

угол наклона барабана к горизонтали, град.

2а Барабанный грохот по п.1, о т- личающий ся тем, что он снабжен дополнительными лопатками

для образования дополнительных коль- цевых элеваторов и дополнительными дробильными элементами, при этом дополнительные лопатки и дробильные элементы закреплены на внутренней поверхности барабана на расстоянии один от другого вдоль его продольной оси от основных лопаток и основных дробильных элементов о

5.

/;

ф(У2. J

в-в

90

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки кабельного лома и установка для его осуществления | 1987 |

|

SU1502098A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ БОЛЕЕ ТВЕРДОГО МАТЕРИАЛА ОТ МЕНЕЕ ТВЕРДОГО МАТЕРИАЛА | 1995 |

|

RU2162369C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ | 1992 |

|

RU2044711C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| СТРУННЫЙ ГРОХОТ | 2014 |

|

RU2568460C1 |

| СПОСОБ ГРОХОЧЕНИЯ ЖЕЛЕЗНОЙ РУДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424858C1 |

| Горный комбайн для слюдяных руд | 1979 |

|

SU874184A1 |

| Барабанный грохот | 1985 |

|

SU1404124A1 |

| Струнный грохот | 2018 |

|

RU2692395C1 |

| Грохотильно-дробильный пункт | 1987 |

|

SU1424873A1 |

Изобретение относится к обогатительной технике и может быть использовано во вторичной цветной металлургии для обогап5ения металлосодержащих шлаков. Цель изобретения - снижение энергозатрат при грохочении. Грохот включает -раму 1 на опоре 2, два трансмиссионных вала 3 с катками 4, полый наклонно установленный перфорированный отверстиями 6 барабан (Б) 5, питатель 8, приемники для подрешетно- го 9 и надрешетного 10 продуктов грохочения. На внутренней поверхности Б (Л :о 00 СП ф//.7

Редактор А,Козориз

Составитель Б.Левчаев Техред А.Кравчук

Заказ 5211/5Тираж 539Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская на0,, д.4/5

Прзизводственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор Л.Патай

| УСТРОЙСТВО для СОРТИРОВКИ МЕТАЛЛИЧЕСКОГО ЛОМА | 0 |

|

SU383477A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-11-07—Публикация

1986-04-09—Подача