Настоящее изобретение относится к многослойным структурам, и более конкретно, к многослойным структурам, имеющим кольцеобразные профили, и способам и устройству для их получения.

К современным технологиям обработки многослойных пленок относятся технологии литьевой пленки и раздувных пленок. Процессы производства литьевой пленки, в которых применяют способ получения плоского планарного типа, пригодны для изготовления плоской пластиковой пленки и листа, которые часто имеют до около 15% краевой кромки. Как известно, способы получения раздувных пленок обеспечивают более высокую гибкость в отношении изменений ширины пленки или листа на той же производственной линии, достигают лучших экономических показателей в условиях маломасштабного специализированного производства, где требуется частый переход от одного продукта к другому, и типично избегают потерь продукции, связанных с краевой кромкой.

Многослойные пленки получают известными способами наслаивания, обычно с использованием моноаксиального литья или способа получения плоского листа или ламинирования. Соэкструдированные структуры литьевой пленки или листа обычно имеют от 3 до 5 слоев; однако известны структуры литьевой пленки или листа, включающие сотни слоев. Например, ранние многослойные структуры и способы их получения известны из патентных документов USP 3,565,985; USP 3,557,265; и USP 3,884,606. Патентный документ WO 2008/008875 раскрывает способ родственного типа для формирования многослойных структур, имеющих многочисленные, например от пятидесяти до нескольких сотен, чередующиеся слои пены и пленки. Однако показанные способы обеспечивают главным образом только моноаксиальное ориентирование, а именно в продольном направлении. Это является недостатком, поскольку полученные структуры могут обладать несбалансированными механическими свойствами вследствие очень рассогласованного ориентирования. Для достижения биаксиального ориентирования могут быть использованы способы последующего ориентирования (например, способ с использованием ширильной рамы). Эти дополнительные процессы являются сложными и дорогостоящими, и искомые степени ориентирования могут быть иными, нежели желательные, поскольку это происходит при размерных ограничениях и при относительно более низкой температуре полимера, ниже температуры плавления самого высокоплавкого полимера в многослойной пленке.

Многослойные структуры, имеющие кольцеобразные профили с ограниченными количествами слоев, используются в многочисленных вариантах применения. Эти трубчатые структуры с кольцеобразной формой включают, например, «пузыри» в процессах производства раздувных пленок, покрытия на проводах или кабелях, полученные раздувным формованием изделия, и рукава или преформы, используемые для их изготовления, и трубу. Такие изделия типично содержат от 2 до 10 слоев и имеют кольцеобразные слои, снабжаемые из отдельных каналов-коллекторов. Стадии процесса ориентирования в экструзии кольцеобразных профилей и продуктов, такие как раздувание изделия, получаемого раздувным формованием, или «пузыря» в процессе получения раздувной пленки, могут быть весьма эффективно применены для обеспечения биаксиального ориентирования (иногда называемого как мультиаксиальное ориентирование), с помощью которого, как известно, создают изделия из полимерных смол с очень благоприятными сочетаниями физических свойств.

Как хорошо известно в технологии, раздувная пленка, полученная раздувным формованием и прочие кольцеобразные изделия могут быть изготовлены подачей потока расплавленного полимера в распределительный канал-коллектор кольцеобразной фильеры. Получение многочисленных слоев обычно требует конструирования и изготовления канала-коллектора или сердечника для каждого слоя; например, 6-слойная кольцеобразная структура была бы изготовлена с использованием фильеры, содержащей 6 индивидуальных распределительных каналов-коллекторов, по одному для каждого слоя. Конструирование и изготовление этих многочисленных распределительных каналов-коллекторов для получения кольцеобразных структур с большими количествами слоев является очень затруднительным и ограниченным в числе кольцеобразных слоев, которые могут быть созданы в структуре. Например, смотри способ наслоения с последовательными каналами-коллекторами для кольцеобразной фильеры, как указанный авторами Dooley, J. и Tung, H. в статье ”Co-extrusion” (“Соэкструзия»), Encyclopedia of Polymer Science and Technology («Энциклопедия науки и технологии полимеров»), издательство John Wiley & Sons, Inc., New York (2002).

Еще один способ получения многослойной структуры, имеющей кольцеобразный профиль, включает применение фильеры со спиральным сердечником. В фильере со спиральным сердечником в распределительном канале-коллекторе поток расплавленного полимера, подаваемый в распределительный канал-коллектор в фильере, протекает через магистральный канал, который спирально прорезан от входа почти до выхода из канала-коллектора, как описано в статье “Extrusion Dies” («Экструзионные фильеры»), Design and Engineering Computations («Конструкционные и инженерные расчеты»), автор Walter Michaeli, 1984, страницы 146-147. Течение через распределительный канал-коллектор спиральной фильеры непригодно для обработки более чем одного слоя текущего расплава в единичном распределительном канале-коллекторе, поскольку это обусловливало бы прерывание течения многослойного расплава и утрату целостности слоев.

Патентные документы USP 3,308,508, 5,762,971 и 6,413,595 представляют формирование кольцеобразной многослойной структуры в так называемой пластинчатой («блинчатой») фильере (также известной как имеющей планарную геометрическую форму). Пластинчатая фильера включает многочисленные расположенные друг над другом планарные, или плоские, распределительные каналы-коллекторы. Каждый из нескольких потоков полимерного расплава подают в распределительный канал-коллектор. Многослойная структура формируется объединением нескольких концентрических потоков расплава после того, как каждый поток расплава выходит из своего распределительного канала-коллектора. Если желательно большое число слоев, требуется большое число расположенных друг над другом каналов-коллекторов. Это может вести к сильному падению давления и более продолжительным временам пребывания в фильере. Патентные документы USP 5,762,971 и 6,413,595 раскрывают получение конечной многослойной структуры, имеющей максимально около 27 слоев.

Известны многослойные структуры, имеющие до 11 слоев, с использованием спиральной пластинчатой фильеры. Однако эти многослойные структуры подобным образом изготовлены с помощью расположенных друг над другом нескольких спиральных распределительных каналов-коллекторов для формирования одной кольцеобразной фильеры и объединением потоков текущего расплава, когда они выходят из всей кольцеобразной фильеры в целом.

Еще один способ родственного типа для изготовления многослойной структуры, имеющей кольцеобразный профиль, включает применение такой кольцеобразной фильеры, какая описана в патентном документе USP 6,685,872. Как представлено, в один единичный распределительный канал-коллектор кольцеобразной фильеры подают 3 слоя. Раскрытая конструкция канала-коллектора создает кольцеобразную многослойную структуру, которая имеет неравномерный контур со специально предусмотренной перекрывающейся секцией, где слоистая структура перекрывается таким образом, что область перекрывания по меньшей мере сохраняет барьерные свойства слоистой структуры в неперекрывающейся области.

Патентный документ US 2008/0157443 описывает способ и устройство для получения рукава («паризона»). Устройство имеет корпус сердечника с боковым каналом, по существу поперечным относительно каналу сердечника. Сердечник имеет аксиально ориентированную выемку в наружной поверхности, которая сообщается по текучей среде с двумя каналами для текучей среды, которые проходят непрерывно по направлению вниз вокруг сердечника, встречаясь друг с другом на стороне сердечника, противоположной выемке. В примерах раскрыты структуры, имеющие вплоть до 17 слоев, хотя обсуждаются композитные потоки, имеющие до 100 слоев.

Однако неизменно существует необходимость в получении кольцеобразных многослойных структур, имеющих увеличенное число слоев; применении уменьшенного числа распределительных каналов-коллекторов в фильере; получении кольцеобразных многослойных структур, имеющих улучшенные комбинации физических и механических свойств; и/или сокращении числа технологических стадий и увеличении приспособляемости оборудования для производства кольцеобразных структур.

Соответственно этому, задачей настоящего изобретения является создание многослойных структур, имеющих кольцеобразные профили, и способов и устройства для их получения, которые по существу устраняют одну или более проблем, обусловленных ограничениями и недостатками прототипа. Разнообразные варианты осуществления настоящего изобретения могут обеспечивать одно или более из следующих преимуществ.

Одно преимущество настоящего изобретения состоит в создании многослойных структур, имеющих кольцеобразные профили и содержащих большое число слоев, каковые структуры могут быть использованы для получения изделий, имеющих более равномерное биаксиальное ориентирование, достигаемое в одной стадии.

Еще одно преимущество настоящего изобретения заключается в создании многослойных структур, имеющих кольцеобразные профили и содержащих увеличенное число слоев и/или более тонкие слои, чем прототипные кольцеобразные структуры, с использованием уменьшенного числа распределительных каналов-коллекторов.

Еще одно преимущество одного варианта осуществления настоящего изобретения состоит в создании многослойных структур, имеющих кольцеобразные профили, которые могут быть использованы для получения раздувной пленки или изделий, образованных раздувным формованием, в которых на периферии структуры избегают традиционного сваривания или области перекрывания, где свойства структуры будут нежелательными или ухудшенными. Конечно, следует признать, что продукты из раздувной пленки обычно не продают или не используют в качестве кольцеобразных структур, поскольку преобразуют их из кольцеобразной структуры в плоские листовые продукты с помощью известных технологических стадий.

Еще одно преимущество альтернативного варианта осуществления настоящего изобретения заключается в создании многослойных пленочно-пенных структур, имеющих кольцеобразные профили, имеющие поперечные сечения, которые содержат слои вспененного материала и позволяют снизить вес, в то же время с сохранением приемлемого баланса прочих физических характеристик.

Еще одно преимущество альтернативного варианта осуществления настоящего изобретения состоит в создании многослойных пленочных структур, имеющих кольцеобразные профили, имеющие поперечные сечения, которые содержат слои с неорганическим наполнителем в регулируемых количествах, позволяющих точно подстраивать физические свойства.

Еще одно преимущество одного варианта осуществления настоящего изобретения заключается в создании многослойных структур, имеющих кольцеобразные профили, в которых достигается увеличение числа слоев, в то же время в основном с сохранением целостности слоев для большинства слоев.

В еще одном альтернативном варианте выполнения еще одно преимущество настоящего изобретения заключается в создании многослойных структур, имеющих кольцеобразные профили, которые являются экономически выгодными для разнообразных вариантов применения и могут представлять собой изделия или могут быть использованы для их создания, которые имеют по меньшей мере одно из: пониженной плотности, улучшенных барьерных характеристик, повышенной однородности слоев, повышенной прочности, улучшенной изоляции, повышенной ударной вязкости, повышенного сопротивления разрыву, повышенного сопротивления прокалыванию и улучшенных характеристик растяжимости.

Дополнительные признаки и преимущества изобретения будут изложены в нижеследующем описании и отчасти будут очевидными из описания или могут быть выявлены при практической реализации изобретения. Преимущества изобретения будут реализованы и достигнуты посредством структуры и способа, подробно показанных в письменном описании и пунктах формулы изобретения, а также в сопроводительных фигурах.

Для достижения этих преимуществ и в соответствии с задачей изобретения, как здесь изображено и описано в общих чертах, представлены следующие варианты осуществления и предпочтительные аспекты настоящего изобретения. Один вариант осуществления изобретения представляет способ получения кольцеобразной многослойной структуры, включающий стадии, на которых: создают поток с многослойным течением, по меньшей мере с четырьмя слоями термопластических смолообразных материалов; подают поток с многослойным течением в распределительный канал-коллектор кольцеобразной фильеры с образованием кольцеобразного потока с многослойным течением; и удаляют кольцеобразный поток с многослойным течением из кольцеобразной фильеры с образованием кольцеобразной многослойной структуры.

В еще одном варианте выполнения соответствующий изобретению способ включает стадии, на которых создают поток с многослойным течением по меньшей мере с двумя слоями термопластических смолообразных материалов; инкапсулируют поток с многослойным течением по меньшей мере в один инкапсулирующий слой с образованием инкапсулированного потока с многослойным течением, имеющего по меньшей мере четыре слоя термопластических смолообразных материалов; подают инкапсулированный поток с многослойным течением в распределительный канал-коллектор кольцеобразной фильеры с образованием кольцеобразного потока с многослойным течением; и удаляют кольцеобразный поток с многослойным течением из кольцеобразной фильеры с образованием кольцеобразной многослойной структуры. В дополнительных альтернативных вариантах исполнения распределительный канал-коллектор имеет цилиндрический корпус, сужающийся цилиндрический корпус или планарный корпус.

В одном альтернативном варианте выполнения распределительный канал-коллектор имеет геометрическую форму крейцкопфного типа, в котором поток с многослойным течением расщепляется по меньшей мере на два потока текучей среды, причем два потока текучей среды перемещаются в противоположных направлениях вдоль периферии распределительного канала-коллектора, причем в одном варианте выполнения потоки текучей среды предпочтительно перекрываются в одной области на модифицированном крейцкопфном распределительном канале-коллекторе. В дополнительном альтернативном аспекте поток с многослойным течением подают в единичный распределительный канал-коллектор кольцеобразной фильеры через круглый трубчатый проточный канал, имеющий направление течения с дугообразной формой, причем дуга имеет радиус кривизны, больший, чем диаметр трубы.

В соответствии с еще одним альтернативным вариантом осуществления изобретения способ дополнительно включает стадии, в которых создают по меньшей мере один дополнительный поток текучей среды к потоку с многослойным течением внутри кольцеобразной фильеры с использованием по меньшей мере одного дополнительного распределительного канала-коллектора, и в этом случае дополнительный поток текучей среды необязательно может представлять собой поток с многослойным течением. Другие необязательные способы согласно изобретению дополнительно включают стадию, в которой по меньшей мере к одному из термопластических смолообразных материалов перед созданием потока с многослойным течением добавляют пенообразователь или неорганический наполнитель.

В еще другом альтернативном варианте выполнения способ согласно изобретению включает стадии, в которых помещают кольцеобразную многослойную структуру в форме рукава внутрь литейной формы для раздувного формования и раздувают кольцеобразную многослойную структуру до очертаний литейной формы или вытягивают кольцеобразную многослойную структуру в расплавленном состоянии, чтобы биаксиально ориентировать структуру; и охлаждают структуру и, необязательно, предусматривают повторное нагревание охлажденной структуры до температуры ниже температуры плавления самого высокоплавкого полимера в структуре; вытягивают структуру моноаксиально или биаксиально для ориентирования структуры; и затем охлаждают структуру. В дополнительных необязательных аспектах поток с многослойным течением включает более чем 5 слоев, и альтернативно больше чем около 25 слоев.

В дополнительном альтернативном аспекте изобретение представляет кольцеобразное многослойное изделие, имеющее равномерную толщину, по меньшей мере четыре слоя, и включающее перекрывающиеся и неперекрывающиеся периферические области; в котором слоистая структура неперекрывающейся области удваивается в перекрывающемся слое; причем существует также необязательный вариант, что изделие включает два наружных покровных слоя на одной из сторон микрослоистого компонента, создавая по меньшей мере 15 слоев. В дополнительных альтернативных вариантах исполнения многослойная раздувная пленка включает микрослоистый компонент, имеющий по меньшей мере 27 слоев.

В дополнительном альтернативном варианте осуществления изобретение представляет устройство, включающее: питающий блок, с необязательным мультипликатором слоев, который создает поток с многослойным течением по меньшей мере из четырех слоев в канал-коллектор кольцеобразной фильеры; и кольцеобразную фильеру, имеющую по меньшей мере один распределительный канал-коллектор, которая экструдирует поток с многослойным течением. Необязательно, в устройстве согласно изобретению канал-коллектор кольцеобразной фильеры представляет собой модифицированную крейцкопфную конструкцию, разделяющую поток текучей среды и создающую область перекрывания потоков текучей среды перед экструзией потока с многослойным течением, и/или имеет цилиндрический корпус, сужающийся цилиндрический корпус или планарный корпус.

В дополнительном альтернативном варианте выполнения устройства согласно изобретению, устройство, как описанное выше, дополнительно включает инкапсулирующую фильеру между питающим блоком (или, необязательно, мультипликатором слоев) и каналом-коллектором, которая инкапсулирует поток текучей среды до поступления в канал-коллектор, и/или дополнительно включает дугообразный круглый трубчатый проточный канал между инкапсулирующей фильерой и каналом-коллектором, и в котором входной конец круглого трубчатого проточного канала для потока текучей среды ориентирован под углом примерно 90 градусов относительно выходного конца круглого трубчатого проточного канала для потока текучей среды.

В предпочтительном альтернативном варианте осуществления настоящего изобретения раздувные многослойные пленки и способы согласно изобретению обеспечивают в основном улучшенные характеристики благодаря их получению с помощью кольцеобразной фильеры, биаксиальному ориентированию (сравнительно с литьевыми многослойными пленками), и/или увеличенному числу слоев. В основном улучшения могут быть получены в плане одной или более характеристик из механических свойств при растяжении, ударной вязкости, растяжимости и/или барьерных свойств. Хотя биаксиальное ориентирование также может быть получено для литьевых пленок с использованием ширильной рамы, это представляет собой дорогостоящую технологическую операцию, требующую значительных капиталовложений.

Должно быть понятно, что как вышеприведенное общее описание, так и последующее подробное описание настоящего изобретения являются примерными и разъяснительными, и предназначены для того, чтобы привести дополнительное разъяснение изобретения как заявленного.

Сопроводительные фигуры, которые включены, чтобы обеспечить более глубокое понимание изобретения и необязательных вариантов осуществления изобретения, введены в это описание и составляют его часть, иллюстрируют варианты осуществления изобретения и вместе с описанием служат для разъяснения принципов изобретения.

Фиг. 1 представляет схематическую диаграмму, иллюстрирующую способ получения многослойной раздувной пленки для многослойной пленочной композитной структуры, в соответствии с одним вариантом осуществления настоящего изобретения.

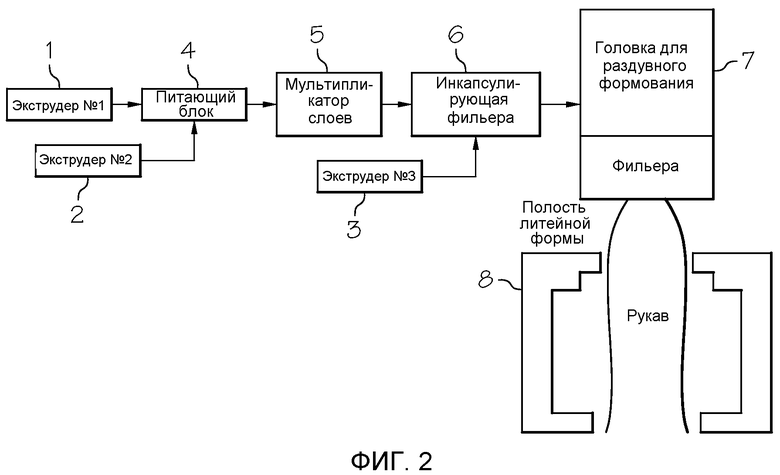

Фиг. 2 представляет схематическую диаграмму, иллюстрирующую способ получения раздувным формованием многослойного изделия из многослойной пленочной композитной структуры, в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг. 3 представляет фотографию отвержденного потока с многослойным течением из круглого трубчатого проточного канала с большим радиусом.

Фиг. 4 представляет фотографию поперечного сечения сегмента из Фиг. 3.

Фиг. 5 представляет иллюстрацию фильеры, имеющей круглый трубчатый проточный канал с большим радиусом.

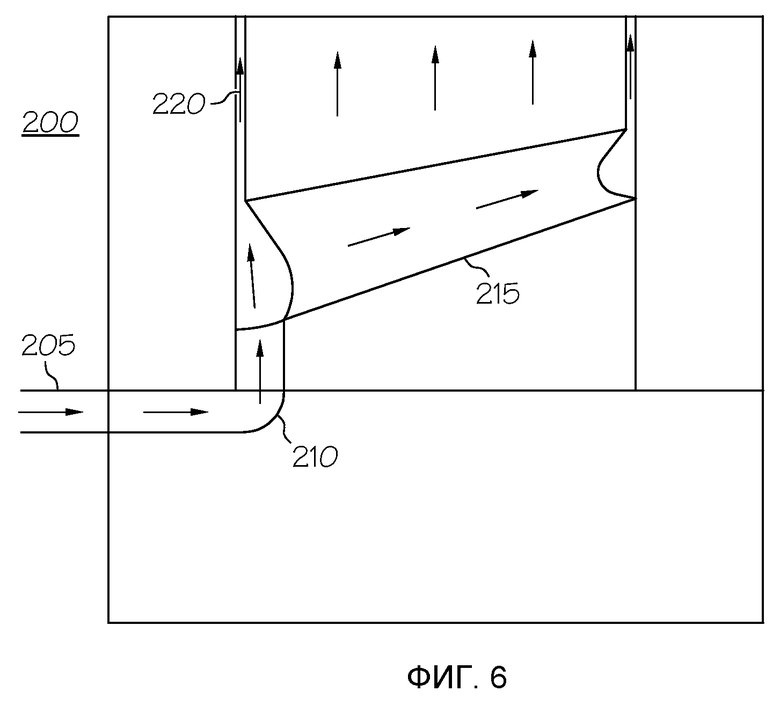

Фиг. 6 представляет иллюстрацию фильеры, имеющей круглый трубчатый проточный канал с малым радиусом.

Фигуры 7А-В представляют иллюстрации различных вариантов исполнения области перекрывания кольцеобразной многослойной структуры.

Фиг. 8А-В представляют полученные с помощью атомно-силового микроскопа (AFM) фотографии микрослоев в перекрывающейся и неперекрывающейся областях кольцеобразной многослойной структуры.

Фиг. 9 представляет полученную с помощью трансмиссионной электронной микроскопии (ТЕМ) фотографию микрослоев в области перекрывания кольцеобразной многослойной структуры.

Ниже будут подробно представлены варианты осуществления настоящего изобретения, примеры которых раскрыты в описании и иллюстрированы в сопроводительных фигурах. Квалифицированным специалистам в этой области технологии будет понятно, что разнообразные модификации и вариации могут быть сделаны в настоящем изобретении без выхода за пределы смысла или области изобретения. Таким образом, предполагается, что настоящее изобретение охватывает модификации и вариации настоящего изобретения, при условии, что они находятся в пределах области прилагаемых пунктов патентной формулы и их эквивалентов.

Численные диапазоны в этом изобретении включают все значения от низших и до высших значений включительно, с приращениями в одну единицу, при условии, что любое более низкое значение и любое более высокое значение разделены по меньшей мере двумя единичными инкрементами. В качестве примера, если сокращение композиционной, физической или другой характеристики, например, такой как толщина и плотность, и т.д., составляет более 10, то предполагается, что в прямой форме перечислены все индивидуальные значения, такие как 10, 11, 12 и т.д., и поддиапазоны, такие как от 100 до 144, от 155 до 170, от 197 до 200, и т.д. Для диапазонов, содержащих значения, которые являются меньшими единицы или содержат дробные числа, превышающие единицу (например, 1,1, 1,5 и т.д.), один единичный инкремент рассматривают как составляющий 0,0001, 0,001, 0,01 или 0,1, насколько это уместно. Для диапазонов, содержащих простые однозначные числа, меньшие десяти (например, от 1 до 5), единичный инкремент типично считают составляющим 0,1. Таковые представляют собой только примеры того, что конкретно предполагается, и все возможные комбинации численных значений между перечисленными наинизшим значением и наивысшим значением рассматриваются как четко обозначенные в настоящем описании.

Способ получения кольцеобразной многослойной структуры, в соответствии с настоящим изобретением и как описанный здесь ниже, включает стадии, в которых получают и используют поток с многослойным течением, который типично создают в технологической стадии многослойной соэкструзии, и необязательно может предусматривать дополнительную технологическую стадию мультиплицирования слоев. Заявленный способ необязательно включает технологическую стадию инкапсулирования. Заявленный способ включает стадию, в которой создают поток с многослойным течением по меньшей мере с четырьмя слоями термопластических смолообразных материалов в распределительный канал-коллектор в технологической стадии с кольцеобразной фильерой. Необязательно, технологические стадии получения раздувной пленки или технологические стадии раздувного формования могут быть выполнены по принятии потока с многослойным течением на выходе из кольцеобразной фильеры.

Поток с многослойным течением

Как используемый здесь, термин «поток текучей среды» или «поток расплава» со ссылкой на термопластический смолообразный материал имеет отношение к материалу, обычно полимеру или полимерному материалу, как дополнительно описано ниже, размягченному нагреванием (нагретому до или выше температуры плавления или до температуры стеклования материала, то есть температуры, при которой материал становится достаточно жидким, чтобы протекать в оборудовании, имеющем отношение к этому варианту исполнения), пригодному для термопластической обработки и текучему в условиях достаточного давления. Поток текучей среды может быть создан несколькими известными в технологии способами. Предпочтительно поток текучей среды создают экструдером (то есть путем экструзии), необязательно включающим шестеренчатый насос для равномерности течения, но он также может быть создан как конечный продукт других технологических стадий теплового пластифицирования с использованием шестеренчатого насоса. Поток с многослойным течением из слоев термопластических смолообразных материалов может быть создан из двух или более потоков текучей среды известными способами наслоения, включающими прежде всего хорошо известные способы соэкструзии, и, необязательно, также известными способами мультиплицирования слоев, как более подробно обсуждается ниже.

Множественные потоки термопластического полимерного материала могут быть соэкструдированы путем применения известной технологии с использованием питающего блока с двумя или более отверстиями, размещенными так, что полученные потоки экструдата объединяются и сплавляются друг с другом в поток с многослойным течением, и продолжаются по проточному каналу в сторону кольцеобразной фильеры. Поток с многослойным течением может представлять собой, например, в основном плоский прямоугольный ламинарный поток, то есть в общем плоские планарные слои примерно с одинаковой толщиной и шириной, как указано в патентных документах WO 2008/008875; USP 3,565,985; USP 3,557,265; и USP 3,884,606, все из которых тем самым включены здесь ссылкой. Альтернативно, 2 или более слоев в потоке с многослойным течением могут быть созданы способами инкапсулирования, такими, как показано на Фиг. 2 и 5 патентного документа USP 4,842,791, с инкапсулированием в одном или более в основном кольцеобразных или прямоугольных инкапсулирующих слоях, наслоенных на сердцевину, или, как показано на Фиг. 8 патентного документа USP 6,685,872, главным образом в кольцеобразном, неоднородном инкапсулирующем слое. Как можно себе представить, инкапсулирующий слой обеспечивает формирование 2 наружных слоев на потоке с многослойным течением, когда поток текучей среды образуется и выходит из кольцеобразной фильеры. Патентные документы USP 4,842,791 и USP 6,685,872 тем самым включены здесь ссылкой.

В настоящем изобретении процесс соэкструзии для создания потока с многослойным течением включает стадии, в которых одновременно или последовательно объединяют по меньшей мере первый поток расплавленного термопластического полимерного материала и по меньшей мере второй поток расплавленного термопластического полимерного материала, и необязательно дополнительные потоки. При синхронном наслоении слои могут быть добавлены или объединены в одной и той же точке потока текучей среды. Синхронное наслоение может быть выполнено, например, если реологические характеристики смолообразных материалов являются сходными. В питающем блоке для последовательного наслоения дополнительные слои добавляют в различных точках вдоль потока текучей среды. Например, потоки с многослойным течением могут быть созданы синхронным объединением потоков в процессах с использованием питающего блока, как указано в патентных документах USP 3,565,985; USP 3,557,265; и USP 3,884,606. Как указано в патентных документах USP 3,557,265 и USP 3,884,606, их потоки с многослойным течением также называются как «встречно-гребенчатые» или «чередующиеся».

Форма последовательного добавления потоков показана в патентных документах USP 4,842,791 и USP 6,685,872, оба из которых тем самым включены здесь ссылкой, где многослойные потоки создают инкапсулированием первоначального потока.

В одном варианте осуществления изобретения, как показано на Фиг. 1, материалы из одношнековых экструдеров 1 и 5 подают в фильеру двухслойного А/В питающего блока 6, имеющую по меньшей мере два отверстия. В еще одном варианте осуществления изобретения, как показано на Фиг. 2, материалы из одношнековых экструдеров 1 и 2 подают в фильеру двухслойного А/В питающего блока 4, имеющую по меньшей мере два отверстия.

Необязательное мультиплицирование слоев

Необязательно, после процесса соэкструзии из питающего блока, или когда исходный поток с многослойным течением создают иным путем, поток с многослойным течением может быть затем подвергнут обработке в дополнительных технологических стадиях мультиплицирования слоев, которые в общем известны в технологии. Например, смотри патентные документы USP 5,094,788 и USP 5,094,793, тем самым включенные здесь ссылкой, которые представляют формирование потока с многослойным течением разделением потока с многослойным течением, содержащего термопластические смолообразные материалы, на первый, второй и, необязательно, прочие подпотоки, и объединением множественных потоков с наслоением их друг на друга и сжатием, тем самым формируя поток с многослойным течением. Многочисленные наслоенные друг на друга подпотоки спаиваются между собой в смежной и в основном параллельной взаимосвязи относительно друг друга в поток с многослойным течением. Внутри потока с многослойным течением многочисленные подпотоки проявляют однородность, непрерывность и толщину, конкретно рассчитанные для создания желательной конфигурации, имеющей желательные свойства. Процесс мультиплицирования слоев может давать потоки с многослойным течением, которые содержат многие слои, такие как несколько сотен слоев.

Для потоков с многослойным течением, используемых в настоящем изобретении, в зависимости от таких факторов, как желательные свойства, стоимость изготовления, конечное применение и т.д., потоки содержат по меньшей мере 4 слоя, предпочтительно более чем около 4 слоев, предпочтительно более чем около 5 слоев, предпочтительно более чем около 8 слоев, предпочтительно более чем около 10 слоев, предпочтительно более чем около 11 слоев, более предпочтительно более чем около 20, более предпочтительно более чем около 25, более предпочтительно более чем около 27 слоев, более предпочтительно более чем около 30 слоев, или более чем около 40 слоев, или более чем около 50 слоев, или более чем около 60 слоев, или более чем около 70 слоев, или более чем около 75 слоев, или более чем около 80 слоев, или более чем около 90 слоев. Кроме того, хотя число слоев в потоках может быть по существу неограниченным, потоки могут быть оптимизированы на содержание до около 10000 слоев включительно, предпочтительно вплоть до около 1000 слоев включительно, более предпочтительно до около 500 слоев включительно, или до около 400 слоев включительно, или до около 300 слоев включительно, или до около 250 слоев включительно, или до около 200 слоев включительно, или до около 175 слоев включительно, или до около 150 слоев включительно, или до около 125 слоев включительно, или до около 100 слоев включительно. Как известно в технологии, многослойные структуры, содержащие большие количества слоев, как показано в одном или более из обсуждаемых выше способов, часто называются как «микрослоистые» структуры.

В одном варианте осуществления изобретения, как показано на Фиг. 1, материалы, выходящие из фильеры питающего блока 6, подают в серию необязательных мультипликаторов 7 слоев. В еще одном варианте осуществления изобретения, как показано на Фиг. 2, материалы, выходящие из фильеры питающего блока 4, подают в серию необязательных мультипликаторов 5 слоев.

Необязательное инкапсулирование

Необязательно, если инкапсулирование еще не было использовано для создания по меньшей мере двух из слоев в потоке с многослойным течением, оно может быть затем применено известными способами, как упомянуто выше, для создания поверхностных слоев, которые защищают внутреннюю слоистую структуру, такую как очень тонкие слои, которые создают в микрослоистой структуре. Например, смотри патентный документ USP 5,269,995, который тем самым включен здесь ссылкой. Например, в настоящем изобретении может быть использована инкапсулирующая фильера, как показанная на Фиг. 4, и как описано с привлечением Фиг. 4, 5, 7 и 8, представленных в патентном документе USP 6,685,872, тем самым включенного здесь ссылкой. Инкапсулирование в относительно равномерный инкапсулирующий слой также может быть проведено согласно указаниям патентного документа US 4,842,791, включенного здесь ссылкой. Как описано в патентном документе USP 6,685,872, может быть использован неравномерный инкапсулирующий слой, в особенности, если это нужно для создания желательной области перекрывания, с использованием модифицированной крейцкопфной кольцеобразной фильеры показанного в нем типа. Как в нем указано, неравномерная щель фильеры может создавать надлежащие вариации толщины в инкапсулирующем слое. Например, в одном варианте осуществления изобретения может быть инкапсулирована вся окружная поверхность или периферия потока с многослойным течением. Например, могут быть полностью инкапсулированы концы потока с многослойным течением. Если, например, поток с многослойным течением включает два слоя и затем подвергается инкапсулированию, то поперечное сечение инкапсулированного потока с многослойным течением показывает четыре слоя.

Инкапсулирующий(щие) слой(слои) может(гут) преимущественно улучшать стабильность течения потока с многослойным течением, когда он протекает через инкапсулирующую фильеру, кольцеобразную фильеру и в любых последующих операциях, таких как показанные с инкапсулирующей фильерой, описанной в патентном документе USP 6,685,872. Инкапсулирующий(щие) слой(слои) также может(гут) иметь функциональное назначение, например, для улучшения устойчивости к воздействию атмосферных условий, стабильности в отношении УФ-излучения и т.д. В альтернативном варианте осуществления изобретения действие необязательного инкапсулирующего слоя альтернативно может быть обеспечено для менее чем полной окружной поверхности, или периферии, потока с многослойным течением, в том числе с применением защитных поверхностных слоев или ряда слоев из питающего блока, в дополнение к числу, необходимому для получения базовых, желательных свойств кольцеобразной структуры. Например, инкапсулирующий(щие) слой(слои) может(гут) представлять собой расходные слои, которые впоследствии могут быть удалены или повреждены. Как показано на Фиг. 1, по меньшей мере один инкапсулирующий слой наносят на поток с многослойным течением с использованием необязательного экструдера 3 в необязательной инкапсулирующей фильере 8. Как показано на Фиг. 2, необязательный инкапсулирующий слой вводят на поток с многослойным течением с использованием необязательного экструдера 3 в необязательной инкапсулирующей фильере 6.

Альтернативно, если желательно, может быть инкапсулирована только часть окружной поверхности потока с многослойным течением. Например, могут быть покрыты слоем верхняя и нижняя части потока, в то же время оставляя открытыми боковые стороны.

Необязательный проточный канал

Необязательно, в некоторых альтернативных вариантах осуществления изобретения, после формирования в основном прямоугольного или другого некруглого многослойного потока, поток имеет относительно длинную дистанцию перемещения (например, больше чем примерно в 5-10 раз превышающую диаметр потока), или же необходимо изменять направление течения (например, от горизонтальной плоскости экструзии на вертикальную в технологических стадиях раздувного формования). В таких случаях может быть предусмотрен круглый трубчатый проточный канал для поступления инкапсулированного потока с многослойным течением. Форма поперечного сечения некруглого потока текучей среды плавно переходит в круглую форму, которая, когда сохраняется в потоке текучей среды, сводит к минимуму нарушение слоев, которое может быть вызвано вторичными потоками, образованными силами упругости в потоке с многослойным течением. Если используется, этот круглый трубчатый проточный канал может быть сформирован в виде дуги с относительно большим радиусом кривизны сравнительно с диаметром трубы, чтобы изменить направление течения потока с многослойным течением, например, с горизонтального на вертикальное. Направление течения на выпускном конце круглого трубчатого проточного канала может быть ориентировано под углом вплоть до 90 градусов или больше относительно направления потока, поступающего в круглый трубчатый проточный канал. Для изменения направления течения с помощью круглого трубчатого проточного канала примерно на 90 градусов отношение радиуса кривизны круглого трубчатого проточного канала (обеспечивающего изменение направления течения) к внутреннему диаметру круглого трубчатого проточного канала предпочтительно составляет больше чем 1 к 1, предпочтительно больше чем 2 к 1, более предпочтительно больше чем 3 к 1 и более предпочтительно больше чем 5 к 1. Поток с многослойным течением должен сохраняться в поперечном сечении круглой трубы, пока не достигнет протока распределительного канала-коллектора кольцеобразной фильеры, в каковой момент поток с многослойным течением может плавно перейти от круглой геометрической формы к геометрической форме, надлежащей для протока распределительного канала-коллектора кольцеобразной фильеры.

Фиг. 3 показывает образец потока с многослойным течением из круглого трубчатого проточного канала, имеющего большой радиус кривизны относительно диаметра трубы. Радиус кривизны круглого трубчатого проточного канала составлял 3,4, внутренний диаметр круглого трубчатого проточного канала составлял 1,0, и соотношение двух значений было 3,4. Поток с многослойным течением включал 27 чередующихся слоев полистирола, окрашенного в черный и белый цвет для контраста. Это было сделано с использованием двух экструдеров с диаметром 1,25 дюйма (31,75 мм), работающих при температуре 420°F (215,6°С) и с производительностью 12 фунтов/час (5,44 кг/час). Технологические подробности и оборудование описаны ниже в разделе «Методика». Экструдеры были остановлены, и поток с многослойным течением оставили для охлаждения и затвердевания в круглом проточном трубчатом канале. Затем круглый проточный трубчатый канал удалили, оставив затвердевший многослойный материал. Направление течения было в сторону положения, обозначенного номером позиции 4 на нижней правой стороне.

Площадь поперечного сечения в положении 4 сфотографировали, как изображено на Фиг. 4 (которая показана после перехода от круглой геометрической формы круглого трубчатого проточного канала в квадратную геометрическую форму).

Фиг. 4 показывает, что слои оставались ненарушенными, когда они протекали по кривой в сторону положения, обозначенного номером позиции 4.

Фиг. 5 показывает часть крейцкопфной фильеры 100. В крейцкопфной фильере направление течения должно быть изменено от горизонтальной плоскости экструдирования на вертикальную плоскость фильеры. Поток с многослойным течением протекает в фильеру по трубе 105. Он поступает в фильеру 100 через круглый проточный трубчатый канал 110, имеющий относительно большой радиус кривизны сравнительно с диаметром трубы. Поток поворачивает на 90° от горизонтального пути на входе к направленному вертикально вверх. Поток поступает в канал 115, ведущий вокруг фильеры до области перекрывания на противоположной стороне. Материал течет вверх из канала 115 через канал 120 и наружу из фильеры. Квалифицированному специалисту в этой области технологии будет понятно, что течение в фильере могло бы быть ориентировано вверх или вниз в зависимости от конкретного типа фильеры.

Фиг. 6 показывает часть крейцкопфной фильеры 200, в которой радиус кривизны является малым. Поток текучей среды поступает в фильеру из трубы 205. Круглый проточный трубчатый канал 210 имеет малый радиус кривизны относительно диаметра трубы, например, менее чем 1 к 1). Направление течения поворачивает на 90° от горизонтального пути к вертикальному. Поток поступает в канал 215 вокруг фильеры и вверх из канала 215 через канал 220 и наружу из фильеры.

Круглый проточный трубчатый канал может находиться внутри фильеры, как показано на Фиг. 5, или снаружи фильеры. Если он расположен снаружи фильеры, проточный трубчатый канал изменяет направление потока от горизонтального на вертикальное перед его поступлением в фильеру, и течение в фильере является вертикальным до каналов вокруг фильеры.

Поэтому, как описано выше, поток с многослойным течением может быть создан из множества различных источников или стадий, включающих одно или более из: питающего блока, необязательного(ных) мультипликатора(ов) слоев, необязательной инкапсулирующей фильеры или необязательного круглого трубчатого проточного канала.

Процесс с использованием кольцеобразной фильеры

Поток с многослойным течением создают в кольцеобразной фильере подачей или снабжением в единичный распределительный канал-коллектор кольцеобразной фильеры с образованием кольцеобразного потока с многослойным течением к тому времени, когда он выходит из кольцеобразной фильеры. Распределительный канал-коллектор распределяет поток с многослойным течением с образованием кольцеобразной формы, в то же время сохраняя непрерывность слоев в потоке с многослойным течением. Единичный распределительный канал-коллектор может создавать, например, массив потока с цилиндрической формой, массив потока с сужающейся цилиндрической формой или массив потока с планарной формой, причем все питают кольцеобразную фильеру и выходят из нее.

К кольцеобразной фильере может быть подведен более чем один поток с многослойным течением, но каждый поток с многослойным течением имеет свой собственный распределительный канал-коллектор. Например, на Фиг. 1 экструдер 2 (или экструдер 4, или оба) могут быть заменены компоновкой из одного или более экструдеров, питающих блоков, мультипликаторов слоев и инкапсулирующих фильер, для получения второго (или третьего) потока с многослойным течением, протекающего в распределительный канал-коллектор 11 (или распределительный канал-коллектор 9).

Следует отметить, что в типичном промышленном применении термин «сердечник» часто означает или включает «распределительный канал-коллектор» и используется до некоторой степени взаимозаменяемо с этим термином. Как применяемый здесь в отношении кольцеобразной фильеры, распределительный канал-коллектор представляет собой пространство течения или площадь проточного канала, который принимает и передает поток текучей среды по и вокруг поверхности сердцевинного блока в основном с цилиндрической, планарной или сужающейся формой, чем создает кольцеобразный профиль потока текучей среды, который выходит кольцеобразным. Его часто создают и размещают между центральным сердцевинным блоком и наружной или верхней оболочкой или пластинчатым блоком. Канал-коллектор распределяет поток расплавленного полимера вокруг сердечника и формирует кольцеобразную форму потока для выхода из фильеры.

Например, если канал-коллектор имеет планарную конфигурацию, он находится между двумя горизонтально ориентированными пластинчатыми блоками и ведет к вертикально ориентированной кольцеобразной фильере. В этой ситуации канал-коллектор будет ориентирован в направлении, в основном параллельном и копланарном направлению течения и поверхностям раздела между слоями внутри потока с многослойным течением. Преимущественно планарный канал-коллектор распределяет и формирует поток с многослойным течением с образованием кольцеобразной формы для выхода из фильеры.

В одном варианте выполнения единичный распределительный канал-коллектор может иметь геометрическую форму крейцкопфного типа. В распределительном канале-коллекторе, имеющем геометрическую форму крейцкопфного типа, как показано, например, на Фиг. 9 патентного документа USP 6,685,872, поступающий поток текучей среды из расплавленного полимера разделяется на входе в канал-коллектор или вблизи него на два потока текучей среды, которые перемещаются главным образом в противоположных окружных направлениях вокруг сердечника, и также создает очень тонкий поток текучей среды, который протекает в сторону выхода из фильеры вдоль сердечника в осевом направлении. Разделенные потоки текучей среды из расплавленного полимера затем продолжают перемещаться вокруг сердечника в противоположных направлениях до встречи или объединения потоков на противоположной стороне сердечника или вблизи нее и формируют в основном кольцеобразный поток текучей среды, который перемещается в сторону выхода из кольцеобразной фильеры. В некоторых кольцеобразных фильерах крейцкопфного типа, в зависимости от конструкции и/или выбора материала, может быть заметным сварной шов в месте объединения, или спай, где встречаются два потока. Это может быть нежелательным в некоторых вариантах применения и, возможно, могло бы быть преимущественным в других вариантах использования.

В альтернативном варианте осуществления настоящего изобретения единичный распределительный канал-коллектор имеет модифицированную геометрическую форму крейцкопфного типа. Модифицированная геометрическая форма крейцкопфного типа распределительного канала-коллектора описана и показана на Фиг. 9, 10, 11 и 12 патентного документа USP 6,685,872, включенного здесь ссылкой. Этот распределительный канал-коллектор, имеющий модифицированную геометрическую форму крейцкопфного типа, включает корпус и пару магистральных каналов, протяженных от входа распределительного канала-коллектора вокруг корпуса сердечника в противоположных направлениях. Противолежащие концы магистральных каналов перекрываются друг с другом и в значительной мере сокращают заметность и влияние сварного шва.

В предпочтительном варианте выполнения модифицированной крейцкопфной кольцеобразной фильеры поток с многослойным течением может быть разделен по меньшей мере на два отдельных потока текучей среды, причем каждый отдельный поток текучей среды перемещается в противоположных направлениях в паре магистральных каналов вокруг окружной поверхности корпуса распределительного канала-коллектора. В еще одном предпочтительном варианте выполнения отдельные потоки текучей среды перекрываются между собой, но остаются разделенными в области на распределительном канале-коллекторе, где противоположные концы магистральных каналов перекрываются друг с другом. Величину нахлеста предпочтительно оптимизируют для многослойной структуры, чтобы создать желательные свойства изделия в области перекрывания.

Как используемая здесь, терминология «желательные свойства изделия в области перекрывания» имеет отношение к нескольким возможным эффектам, которые могут быть обусловлены модифицированной крейцкопфной фильерой. Например, перекрывающиеся области канала-коллектора могут быть скомпонованы так, чтобы создавать главным образом постоянные свойства по всей окружности кольцеобразной структуры, протяженной от неперекрывающейся области в область перекрывания и через нее. Например, патентный документ USP 6,685,872 раскрывает сохранение постоянства барьерных характеристик с использованием этого способа. Альтернативно, поскольку область перекрывания будет иметь удвоенное число слоев при половине средней толщины слоев, в ней может преднамеренно проявляться заметный переход в плане физических или оптических свойств. Возможно, что наличие заметного перехода в кольцеобразной структуре было бы выгодно использовано несколькими путями. Например, это могло бы быть применено для обеспечения постоянства ориентирования или размещения кольцеобразного изделия. Это могло бы создать простой путь локализации области перекрывания для удаления, если она является вредной для равновесия окружной поверхности изделия.

При использовании пластинчатой фильеры («блинчатой» фильеры) перекрывание может быть сформировано размещением одного конца над другим так, что два конца находятся на разных высотах (скорее так, нежели на различных радиальных расстояниях, как в модифицированной крейцкопфной фильере).

Перекрывание может быть сформировано разнообразными путями, включающими, но не ограничивающимися таковыми, ступенчатый переход или пологий наклонный переход, как показано на Фиг. 7А-В. Неожиданно было обнаружено, что слои в области перекрывания оставались ненарушенными, будучи сформированными со ступенчатым переходом или пологим наклонным переходом.

Это продемонстрировано на Фиг. 8А-В и 9А-В. Фиг. 8А-В представляют полученные с использованием атомно-силового микроскопа (AFM) изображения микрослоев в раздувной пленке. Пленка имела 27 микрослоев попеременно из полиэтилена низкой плотности и полиолефинового пластомерного материала AffinityTM в сердцевине. Пленка была изготовлена с использованием экструдера с размером 1,25 дюйма (31,75 мм) и 1,75 дюйма (44,45 мм), работающего при соотношении слоев 50%/50%. Производительность выработки сердцевины составляла около 12 фунтов/час (5,44 кг/час) из общей производительности линии около 60 фунтов/час (27,22 кг/час). Подробности способа и оборудование описаны ниже в разделе «Методика». Фиг. 8А показывает присутствие неповрежденных микрослоев в раздувной пленке вне области перекрывания. Фиг. 8В показывает область перекрывания для пленки из Фиг. 8А, которая имеет вдвое больше слоев при такой же общей толщине пленки, и слои остаются ненарушенными.

На Фиг. 9 показано полученное с использованием трансмиссионной электронной микроскопии (TEM) изображение микрослоев в области перекрывания раздувной пленки. Каждая из секций А и В содержит 100 микрослоев из перемежающихся полиэтилена низкой плотности и полиолефинового пластомерного материала AffinityTM в сердцевине. Пленку изготовили с использованием экструдера с размером 1,25 дюйма (31,75 мм) и 1,75 дюйма (44,45 мм), работающего при соотношении слоев 50%/50%. Производительность выработки сердцевины составляла около 12 фунтов/час (5,44 кг/час) из общей производительности линии около 60 фунтов/час (27,22 кг/час). Подробности способа и оборудование описаны ниже в разделе «Методика». Слои не повреждены.

Следует отметить, что барьерные слои в структурах, описанных в патентном документе USP 6,685,872, являются более толстыми, чем описываемые здесь микрослои. Обращаться с несколькими более толстыми слоями и сохранять их ненарушенными легче по сравнению с многочисленными более тонкими слоями. В дополнение, проще манипулировать со слоями в фильере для раздувного формования, которая является меньшей, чем типичная фильера для раздувного формования.

Как показано на Фиг. 1, необязательно инкапсулированный поток с многослойным течением подают в распределительный канал-коллектор 10 кольцеобразной фильеры. Необязательно, дополнительные потоки текучей среды могут быть созданы двумя экструдерами 2 и 4 и могут быть использованы для инкапсулирования потока с многослойным течением с помощью дополнительных распределительных каналов-коллекторов 9 и 11 внутри кольцеобразной фильеры. Каждый из дополнительных потоков текучей среды может представлять собой потоки с однослойным или многослойным течением, включая потоки с многослойным течением, которые являются такими же, как первичный инкапсулированный поток с многослойным течением, или отличающимися от него. Каждый из распределительных каналов-коллекторов 9 и 11 может представлять собой традиционный канал-коллектор или может иметь такую же модифицированную геометрическую форму распределительного канала-коллектора 10 крейцкопфного типа.

Затем кольцеобразный поток с многослойным течением выходит, то есть удаляется, из кольцеобразной фильеры с образованием кольцеобразной многослойной структуры.

Перекрывание разделенных потоков текучей среды образует поток текучей среды, где концы потоков текучей среды не открыты на поверхность полученной структуры. В одном варианте выполнения, при инкапсулировании и перекрывании потока с многослойным течением может быть исключено появление слоистых концов на поверхности полученной кольцеобразной многослойной структуры, и устраняется традиционный сварной шов. Исключение слоистых концов и/или сварного шва благоприятно улучшает как механические, так и физические свойства полученной кольцеобразной многослойной структуры. По меньшей мере в одном варианте выполнения устранение слоистых концов благоприятно улучшает свойства кольцеобразной многослойной структуры благодаря сохранению по меньшей мере постоянства или улучшению свойств в области перекрывания по сравнению со свойствами остального периметра кольцеобразного изделия.

Способы получения раздувной пленки и/или раздувного формования

После выхода из кольцеобразной фильеры кольцеобразная многослойная структура может быть вытянута, будучи в расплавленном состоянии или в полутвердом состоянии, для моноаксиального, биаксиального или мультиаксиального ориентирования структуры. Например, к мультиаксиальному ориентированию может иметь отношение раздувание в форме, создающее радиальное ориентирование, аксиальное ориентирование и различные толщины. Кроме того, например, моноаксиальное ориентирование может быть использовано для формирования покрытий на проводах и кабелях, труб, трубопроводов и т.д. В вариантах исполнения, где применяют вспененный термопластический смолообразный материал, вытягиванием достигают макроскопического сотового ориентирования ячеек вспененного материала внутри вспученного термопластического полимерного материала. Ячейки вспененного материала могут иметь различные степени макросотового ориентирования.

Примеры вытягивания включают, но не ограничиваются таковыми, (i) моноаксиальную вытяжку между кольцеобразной фильерой и вытяжным валиком, (ii) трехмерный раздув, либо в случае выдувания пузыря раздувной пленки с открытой поверхностью, либо раздувание рукава в литейной форме (раздувное формование), и (iii) вытягивание профиля через калибр и/или закалочный бак. Типичные коэффициенты вытяжки, в расчете на процесс моноаксиального вытягивания, варьируют от около 2:1 до около 50:1, предпочтительно от около 5:1 до около 30:1. «Коэффициенты моноаксиальной вытяжки» представляют собой отношение скорости вытягивания к скорости, с которой кольцеобразная структура выходит из фильеры. Коэффициенты раздува для процессов биаксиального вытягивания варьируют от около 1,5:1 до 20:1, предпочтительно от около 2:1 до 5:1. Коэффициент раздува представляет собой отношение диаметра конечного кольцеобразного продукта или изделия к диаметру изделия, выходящего из кольцеобразной фильеры. Затем кольцеобразную многослойную структуру стабилизируют охлаждением, либо стимулируемым (например, воздушным охлаждением, резким охлаждением и т.д.), либо самопроизвольным, то есть до достижения равновесия с окружающей комнатной температурой. Как показано на Фиг. 1, в одном варианте выполнения может быть сформирован пузырь 12 раздувной пленки. Как показано на Фиг. 2, при получении изделия методом раздувного формования кольцеобразная многослойная структура в виде рукава может быть помещена в форму для раздувного формования и раздута до приобретения очертаний литейной формы с образованием кольцеобразной детали как продукта раздувного формования. Примерные изделия, полученные раздувным формованием, могут быть изготовлены с использованием типичной головки 7 для раздувного формования и формообразующей полости 8. Коэффициенты раздува при раздувном формовании изделий и в способах раздувного формования варьируют от около 2:1 до 10:1, предпочтительно от около 3:1 до 5:1.

Необязательно может быть проведен процесс повторного нагревания кольцеобразной многослойной структуры. Структуру повторно нагревают до температуры ниже температуры плавления самого высокоплавкого полимера в структуре. Затем структуру подвергают моноаксиальному или биаксиальному вытягиванию в полутвердом состоянии для ориентирования структуры и затем охлаждают. Охлажденная структура может быть использована, например, в усадочных пленках.

Полученная кольцеобразная многослойная структура

Кольцеобразная многослойная структура согласно настоящему изобретению, в зависимости от таких факторов, как желательные свойства, стоимость изготовления, конечное применение и т.д., может содержать, например, по меньшей мере около четырех слоев, предпочтительно более чем около 4 слоев, предпочтительно более чем около 5 слоев, предпочтительно более чем около 8 слоев, предпочтительно более чем около 10 слоев, предпочтительно более чем около 11 слоев, более предпочтительно более чем около 20, более предпочтительно более чем около 25, более предпочтительно более чем около 27 слоев, более предпочтительно более чем около 30 слоев, или более чем около 40 слоев, или более чем около 50 слоев, или более чем около 60 слоев, или более чем около 70 слоев, или более чем около 75 слоев, или более чем около 80 слоев, или более чем около 90 слоев. Должно быть понятно, что в определенных вариантах исполнения, в областях перекрывания в структуре, число слоев может быть вдвое большим, чем в других областях структуры. Кроме того, хотя число слоев теоретически является почти неограниченным, потоки могут быть оптимизированы на содержание до около 10000 слоев включительно, предпочтительно вплоть до около 1000 слоев включительно, более предпочтительно до около 500 слоев включительно, или до около 400 слоев включительно, или до около 300 слоев включительно, или до около 250 слоев включительно, или до около 200 слоев включительно, или до около 175 слоев включительно, или до около 150 слоев включительно, или до около 125 слоев включительно, или до около 100 слоев включительно. Как известно в технологии, многослойные структуры, содержащие большие количества слоев, как показано в одном или более из обсуждаемых выше способов, часто называются как «микрослоистые» структуры.

В одном варианте осуществления изобретения полученные кольцеобразные многослойные изделия имеют в основном равномерную толщину и включают перекрывающиеся и неперекрывающиеся периферийные области; причем слоистая структура в неперекрывающейся области удваивается в области перекрывания. Как упомянуто выше, в определенных вариантах исполнения, где область перекрывания создают с использованием модифицированной крейцкопфной фильеры, в области перекрывания на структуре число слоев может быть вдвое большим, чем в других областях структуры.

Как используемый здесь, термин «в основном равномерная толщина» в отношении кольцеобразного периметра имеет отношение главным образом к тому факту, что в варианте выполнения, где кольцеобразные многослойные изделия имеют область перекрывания, толщина области перекрывания может быть, обычно предполагается составляющей, и типично является по существу такой же, как толщина неперекрывающейся области. Конечно, это представляет собой вопрос мелких, случайных и непреднамеренных колебаний толщины. Поэтому общая равномерность толщины означает, что вариация толщины структуры вдоль кольцеобразного периметра, в особенности между любыми перекрывающимися и неперекрывающимися областями, если таковая имеет место, предпочтительно составляет менее 10%, предпочтительно менее 5%, более предпочтительно менее 2%, наиболее предпочтительно менее 1%. В других вариантах осуществления изобретения фильера может преднамеренно создавать некоторую неравномерность толщины в периметре кольцеобразной структуры.

Как очевидно из общего описания изобретения здесь и в других разделах, изобретение обеспечивает преимущество многочисленных кольцеобразных слоев и в особенности кольцеобразных микрослоев в кольцеобразных структурах, где преимущество многочисленных слоев проявляется и поддерживается вокруг периметра кольцеобразного изделия. Как обсуждалось выше, в ситуациях, где создают область перекрывания, могут быть области, в которых сами слои не являются полностью непрерывными по всему кольцу, но вместо этого имеет место достаточное и/или избыточное перекрывание слоев для компенсации истончения слоев и концевых точек в области перекрывания.

Например, области перекрывания могут быть скомпонованы так, чтобы обеспечивать в основном постоянные свойства по всей окружности вокруг кольцеобразной структуры, переходящие от неперекрывающейся области в область перекрывания и через нее.

Как известно из практики получения многослойных и микрослоистых систем, средняя толщина слоя является функцией конечной толщины микрослоистой/многослойной структуры или микрослоистого/многослойного компонента в структуре и числа слоев, полученных в этой толщине, и может быть рассчитана из них. Предпочтительные толщины для микрослоистых/многослойных структур или для применения в качестве компонентов в структурах варьируют для различных конкретных вариантов использования и будут подробнее обсуждены ниже. Кольцеобразная многослойная структура может быть сформирована в слоистой организации при широком разнообразии повторяющихся структурных фрагментов в слое или повторяющихся конфигураций, таких как повторяющиеся фрагменты А/А, А/В, А/В/А, А/В/С, А/В/С/В/А, и т.д., путем выбора и применения надлежащего подводимого многослойного потока и способов мультиплицирования слоев, согласно разнообразным аспектам и вариантом осуществления настоящего изобретения. Толщина структуры может варьировать в зависимости от различных факторов, таких как используемые термопластические смолообразные материалы, будь то вспученные или невспученные материалы, желательные свойства структуры и т.д. Кроме того, следует отметить, что в зависимости от того, будет ли она впоследствии скомбинирована с дополнительными слоями из многослойной кольцеобразной фильеры, многослойная/микрослоистая структура может формировать всю пленочную структуру или часть ее. В необязательных альтернативных вариантах осуществления настоящего изобретения кольцеобразные многослойные структуры согласно настоящему изобретению фактически представляют собой компонент основной структуры и сочетаются с дополнительными слоями с помощью одного или более дополнительных каналов-коллекторов фильеры.

В одном варианте осуществления настоящего изобретения, где предусмотрен вариант применения многослойной кольцеобразной структуры с использованием ее в качестве всей невспененной пленки или ее части, предпочтительно раздутой кольцеобразной пленочной структуры, структура имела бы толщину по меньшей мере около 7 микрометров (0,3 мил) предпочтительно по меньшей мере около 10 микрометров (0,4 мил), более предпочтительно по меньшей мере около 15 микрометров (0,6 мил). Для вариантов применения пленки толщина пленки типично составляет менее чем около 380 микрометров (15 мил), более предпочтительно менее чем около 250 микрометров (10 мил) и более предпочтительно менее чем около 125 микрометров (5 мил).

Применение структур для других типов изделий, таких как рукава для раздувного формования, экструдированные кольцеобразные профильные изделия, например труба, в особенности там, где могут быть использованы вспученные слои, может потребовать толщин по меньшей мере около 1 миллиметра (мм), предпочтительно по меньшей мере около 1,6 мм, и для трубы вплоть до толщины около 152 миллиметров (6 дюймов), предпочтительно вплоть до около 90 мм (3,5 дюйма) включительно. Для самих изделий, получаемых раздувным формованием, толщины стенок варьировали бы в диапазоне от около 1 мм до около 13 мм.

Необязательно может присутствовать наружная «оболочка», будучи либо созданной на одной из поверхности(тей) кольцеобразной многослойной структуры (с использованием дополнительных каналов-коллекторов кольцеобразной фильеры), либо включенной в кольцеобразные многослойные структуры, как описано выше. Например, это могут быть один или более соэкструдированных кольцеобразных покровных слоев, которые добавляют к одной или обеим противоположным сторонам кольцеобразной многослойной структуры, или же избыточные множественные наружные покровные слои, включенные в последнюю. Если присутствует(ют), наружный(ные) покровный(ные) слой(слои) может(гут) составлять более чем нулевое количество, и вплоть до около 90% толщины конечной полученной структуры, или до около 80% толщины, или до около 70% толщины, или до около 60% толщины, или до около 50% толщины, или до около 45 процентов, или до около 40 процентов, или до около 30% толщины, в расчете на общую толщину структуры. Будучи используемой, наружная оболочка в основном составляла бы по меньшей мере около 1% толщины, или по меньшей мере около 5% толщины, или по меньшей мере около 10%, или по меньшей мере около 20%, или по меньшей мере около 30 процентов, или по меньшей мере около 40%, или по меньшей мере около 45%, или по меньшей мере около 50 процентов, или по меньшей мере около 60%, или по меньшей мере около 70%, или по меньшей мере около 75 процентов, или по меньшей мере около 80% толщины.

Материалы для полимерных слоев (и необязательных вспененных слоев)

Слои в многослойной структуре могут быть сформированы из одного и того же материала или двух или более различных материалов.

Любой термопластический смолообразный материал, который может образовывать поток текучей среды из термопластического полимера и формировать пленку, может быть использован в качестве потока текучей среды в способе согласно настоящему изобретению и в качестве слоя в изделии согласно настоящему изобретению. Его выбор будет определяться предполагаемым применением для изделий, а также любыми адгезионными и/или технологическими требованиями для выбора других слоев или потоков текучей среды. Предпочтительные термопластические смолообразные материалы включают термопластические полимеры. Как используемый здесь, «полимер» означает полимерное соединение, полученное путем полимеризации мономеров, будь то одинакового или различного типа. Родовой термин «полимер» охватывает термины «гомополимер», «сополимер» и «тройной сополимер», а также «интерполимер».

«Интерполимер» означает полимер, полученный полимеризацией мономеров по меньшей мере двух различных типов. Родовой термин «интерполимер» включает термин «сополимер» (который обычно используют для обозначения полимера, приготовленного из двух различных мономеров), а также термин «тройной сополимер» (который обычно применяют для обозначения полимера, полученного из мономеров трех различных типов).

Например, могут быть использованы и весьма пригодны для практической реализации изобретения термопластические полиолефиновые полимеры, также называемые как полиолефины. «Полиолефиновый полимер» означает термопластический полимер, который является производным одного или более олефинов. Полиолефиновый полимер может нести один или более заместителей, например, функциональную группу, такую как карбонильная, сульфидная и т.д. Для целей настоящего изобретения «олефины» включают алифатические и алициклические соединения, имеющие одну или более двойных связей. Показательные олефины включают этилен, пропилен, 1-бутен, 1-гексен, 1-октен, 4-метил-1-пентен, бутадиен, циклогексен, дициклопентадиен и тому подобные. Они включают, но не ограничиваются таковыми, полиэтилен (РЕ), полипропилен (PP) и полибутилен (РВ), и поливинилхлорид (PVC, как жесткий, так и гибкий). Конкретные примеры применимых олефиновых полимеров включают полиэтилен ультранизкой плотности (ULDPE, например, этилен/1-октеновый полиэтилен ATTANETM, производимый фирмой The Dow Chemical Company (”Dow”), с типичной плотностью между около 0,900 и 0,915 и типичным индексом расплава (I2) между около 0,5 и 10), линейный полиэтилен низкой плотности (LLDPE, например, этилен/1-октеновый полиэтилен DOWLEXTM, производимый фирмой Dow, с типичной плотностью между около 0,915 и 0,940 и типичным значением I2 между около 0,5 и 30), однородно разветвленные линейные этилен/альфа-олефиновые сополимеры (например, полимеры TAFMER® от фирмы Mitsui Chemicals America, Inc. и полимеры EXACTTM от фирмы ExxonMobil Chemical (ExxonMobil)), однородно разветвленные, главным образом линейные этилен/альфа-олефиновые сополимеры (например, полимеры AFFINITYTM и ENGAGETM, производимые фирмой Dow и описанные в патентных документах USP 5,272,236, 5,278,272 и 5,380,810), каталитические линейные статистические олефиновые сополимеры (например, полиэтилен/олефиновые блок-сополимеры INFUSETM, в частности полиэтилен/альфа-олефиновые блок-сополимеры, и в особенности полиэтилен/1-октеновые блок-сополимеры, производимые фирмой Dow и описанные в патентных документах WO 2005/090425, 2005/090426 и 2005/090427), и этиленовые сополимеры, полученные свободно-радикальной полимеризацией при высоком давлении, такие как этилен/винилацетатные (EVA) и этилен/акрилатные, и этилен/метакрилатные сополимеры (например, полимеры ELVAX® и ELVALOY®, соответственно, от фирмы E.I. Du Pont de Nemours & Co. (Du Pont), и сополимеры этилена с акриловой кислотой и этилена с метакриловой кислотой (например, полимеры PRIMACORTM EAA от фирмы Dow и полимеры NUCREL EMAA от фирмы Du Pont), разнообразные полипропиленовые смолы (например, полипропиленовые смолы INSPIRE® и VERSIFY®, производимые фирмой Dow, полипропиленовые смолы VISTAMAXX®, производимые фирмой ExxonMobil, и статистический сополимерный полипропилен (“RCP”), и полимеры и сополимеры из циклоолефинов или циклических олефинов (“COP's” и “COC's”, соответственно, причем COC's включают, например, полимеры с торговой маркой Topas® от фирмы Topas Advanced Polymers, и COP's включают, например, полимеры с торговой маркой Zeonex® от фирмы Zeon Chemicals). COP's и COC's известны и описаны, например, в патентных документах EP-A-0 407 870, EP-A-0 485 893, EP-A-0 503 422, и DE-A-40 36 264, включенных здесь ссылкой. Как известно, используемые смолы COP и COC составлены одним или более циклоолефинами, например, такими как норборнен.

В одном альтернативном варианте осуществления настоящего изобретения один или более слоев в потоке с многослойным течением и в кольцеобразной многослойной структуре представляет собой LLDPE. Предпочтительные LLDPE-полимеры представляют собой этиленовые интерполимеры этилена по меньшей мере с одним С3-С20-α-олефином, причем в особенности предпочтительны LLDPE-сополимеры этилена и С3-С12-α-олефина. Примеры таких сомономеров включают такие С3-С20-α-олефины, как пропилен, изобутилен, 1-бутен, 1-гексен, 1-пентен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен и тому подобные. Предпочтительные сомономеры включают пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1-октен, и в особенности предпочтителен 1-октен.

Другие пригодные термопластические смолообразные материалы включают моновинилиденовые ароматические полимеры, которые получают из одного или более моновинилиденовых ароматических мономеров. Показательные моновинилиденовые ароматические мономеры включают стирол, толуол, α-метилстирол и тому подобные. Моновинилиденовый ароматический полимер может нести один или более заместителей, например функциональную группу, такую как карбонильная, сульфидная и т.д. Примеры моновинилиденовых ароматических полимеров, пригодных для применения в качестве одного или более слоев в потоке с многослойным течением и в кольцеобразной многослойной структуре согласно настоящему изобретению, включают полистирол, полистирол-акрилонитрильный сополимер (SAN), акрилонитрил-бутадиен-стирольный модифицированный каучук (ABS) и привитый каучуком высокоударопрочный полистирол (HIPS).

Прочие термопластические смолообразные материалы, пригодные для применения в качестве одного или более слоев в потоке с многослойным течением и в кольцеобразной многослойной структуре согласно настоящему изобретению, включают сложные полиэфиры, такие как полиэтилентерефталат и полибутилентерефталат; поликарбонатные смолы; полимолочную кислоту; полиамиды, такие как найлоновые смолы, включающие найлон-6, найлон-66 и найлон-MXD6; термопластические полиуретаны; этилцеллюлозу; сополимер винилхлорида и винилиденхлорида (PVDC); сополимер этилена и винилового спирта (EVOH); сополимер метилакрилата и винилиденхлорида; полиметилметакрилат; и тому подобные.

Термопластические смолообразные материалы для этих слоев предпочтительно выбирают так, чтобы полученная кольцеобразная многослойная структура проявляла свойства, оптимальные для данного варианта применения. В предпочтительных вариантах исполнения материалы выбирают на основе свойств, желательных в конечной полученной структуре. Например, если желательны усадочные свойства, могут быть выбраны материалы, обеспечивающие надлежащие характеристики усадки, такие как слои полиолефиновых смол. Если желательны барьерные свойства, могут быть выбраны материалы, обеспечивающие надлежащие барьерные характеристики, такие как PVDC или EVOH. Если желательны адгезивные свойства, выбирают материалы, проявляющие надлежащие характеристики адгезивного связывания между другими слоями, такие как EVA или ЕАА (сополимер этилена и акриловой кислоты). Например, полиэтиленовые смолы, имеющие различные плотности, могут быть использованы для оптимизации жесткости и ударной вязкости. Желательные свойства в конечном продукте могут влиять на выбор материалов для многослойной структуры. Материалы могут быть выбраны так, чтобы реологические характеристики применяемых материалов были взаимодополняющими и взаимозависимыми.

Кроме того, при необходимости могут быть введены добавки. Типичные добавки, обычно вводимые в полимерные композиции разнообразного назначения, включают катализаторы или ускорители, поверхностно-активные вещества, огнезащитные составы, средства для регулирования пористости, антиоксиданты, окрашивающие вещества, пигменты, наполнители и тому подобные. Такие добавки будут в основном введены в традиционных количествах.

Термопластические смолообразные материалы, используемые в одном или более слоях потока текучей среды в потоке с многослойным течением по способу согласно настоящему изобретению, необязательно могут содержать пенообразующее вещество, способное создавать вспученные композиции. То есть множественные потоки термопластических смолообразных материалов в потоке с многослойным течением могут независимо создавать либо вспученные, либо невспученные композиции. В альтернативном варианте осуществления настоящего изобретения по меньшей мере один поток включает пенообразующее вещество для создания вспученной композиции. Как в общем хорошо известно в технологии, вспученные композиции включают пенообразующее вещество, расширяющую добавку или вспениватель. Более того, вспученные термопластические смолообразные композиции могут включать одну или более композиций, обеспечивающих желательные функциональные характеристики, такие как газобарьерная (например, в отношении кислорода, диоксида углерода и т.д.) композиция (например, пленочная композиция из сополимера этилена и винилового спирта или поливинилхлорида), барьерная композиция в отношении жидкостей или влаги, которая по существу действует для предотвращения перехода жидкости или влаги с одной стороны слоя на другую сторону слоя, химическая барьерная композиция, которая главным образом действует для препятствования проникновению химических веществ или газа с одной стороны слоя к другой стороне слоя, состав для поглощения кислорода и т.д.

Многослойная кольцеобразная структура, включающая вспученный или вспененный слой, может быть жесткой или гибкой и включает раздувные и литьевые пленки, трубопроводы, покрытие для проводов, волокна и прочие формы с кольцеобразными профилями.

Если желательно, многослойные структуры могут включать повторно используемые материалы. Например, в вариантах применения раздувного формования кромочные обрезки из операции раздувного формования могут быть использованы в качестве слоя во всей структуре в целом. Эти обрезки кромочного материала включают все полимеры, использованные в многослойной структуре. Для сложных деталей количество рециклинга может составлять до 50% всей структуры. Повторно используемый материал мог бы быть применен в качестве одного из многих слоев в микрослоистой структуре, причем он мог бы быть размещен между микрослоистой структурой и любым покровным слоем или он мог бы быть использован в качестве покровного слоя. Однако применение повторно используемого материала в качестве покровного слоя может быть менее желательным вследствие присутствия комбинации различных полимеров, которая может пагубно влиять на содержимое упаковки, если она находится на внутренней стороне, или мешать проведению последующих стадий печати, если она находится на наружной стороне.

Материалы для альтернативных вариантов исполнения, в том числе вспученных полимерных слоев

В альтернативных вариантах выполнения с использованием вспученных полимерных слоев, для слоев согласно настоящему изобретению может быть применен любой термопластический смолообразный материал, либо с наполнителем, либо ненаполненный неорганическим материалом, который может быть подвергнут вспучиванию или вспениванию. Таковые включают и предпочтительно представляют собой термопластические смолообразные материалы, обсужденные выше в отношении невспученных слоев, в том числе в плане их относительных предпочтений. В одном варианте осуществления настоящего изобретения один и тот же полимерный материал может быть использован для каждой цели, например полистирол может быть применен и как вспениваемая полимерная смолообразная композиция, и как невспучиваемая пленкообразующая смолообразная композиция, в одной и той же многослойной пленочной композитной структуре.

По существу любое из известных вспенивающих, раздувающих или расширяющих средств может быть введено в любой один или многие из термопластических смолообразных материалов перед процессом соэкструзии. Раздувающие или расширяющие средства включают, без ограничения, физические раздувающие агенты, включающие газообразные материалы и летучие жидкости, и химические средства, которые разлагаются на газ и другие побочные продукты. Показательные раздувающие или расширяющие агенты включают, без ограничения, азот, диоксид углерода, воздух, метилхлорид, этилхлорид, пентан, изопентан, перфторметан, хлортрифторметан, дихлордифторметан, трихлорфторметан, перфторэтан, 1-хлор-1,1-дифторэтан, хлорпентафторэтан, дихлортетрафторэтан, трихлортрифторэтан, перфторпропан, хлоргептафторпропан, дихлоргексафторпропан, перфторбутан, хлорнонафторбутан, перфторциклобутан, азодикарбонамид, азодиизобутиронитрил, бензолсульфогидразид, 4,4-оксибензолсульфонилсемикарбазид, пара-толуолсульфонилсемикарбазид, азодикарбоксилат бария, N,N'-диметил-N,N'-динитрозотерефталамид и тригидразинотриазин.

Химические раздувающие реагенты включают бикарбонат натрия, карбонат аммония и гидрокарбонат аммония, лимонную кислоту или цитраты, такие как цитрат натрия, глутамат натрия, фталевый ангидрид, бензойную кислоту, бензоаты, такие как бензоат алюминия, азодикарбонамид, азаизобутиронитрил и динитропентаметилен. Предпочтительный химический раздувающий реагент включает смеси бикарбоната натрия и лимонной кислоты, в том числе химический раздувающий агент (СВА) с торговым наименованием Foamazol 72, который представляет собой концентрат, содержащий смесь лимонной кислоты и бикарбоната натрия в форме таблеток, имеющийся в продаже на рынке от фирмы Bergen International.