Изобретение относится к ручному прибору согласно ограничительной части п.1 формулы изобретения.

Ручной прибор этого типа известен из DE 4220712 С2. В этом ручном приборе подающая катушка и принимающая катушка установлены в корпусе с возможностью вращения, причем намотанная на подающей катушке несущая лента проходит от подающей катушки к расположенной на периметре корпуса наносящей части, перекинута вокруг наносящего шпателя, отстоящего наружу относительно корпуса, и проходит к принимающей катушке. Для переноса пленки с несущей ленты на субстрат ручной прибор берется рукой, прижимается наносящим острым концом к субстрату и одновременно перемещается по субстрату таким образом, что прилипающая пленкой к субстрату несущая лента снимается с подающей катушки, проходит вокруг наносящего шпателя наносящей части и наматывается на принимающую катушку. Между подающей катушкой и принимающей катушкой предусмотрено или действует такое приводное соединение, которое при использовании передаваемого в результате снятия на подающую катушку момента вращения задает принимающей катушке такой режим, что она начинает наматывать несущую ленту с такой скоростью, которая превышает скорость размотки, причем между подающей катушкой и принимающей катушкой в этой связи предусмотрена проскальзывающая муфта, обеспечивающая одинаковую скорость размотки и намотки и недопущение превышения определенного натяжения поступающей на принимающую катушку несущей ленты. Тем самым обеспечивается намотка несущей ленты с постоянным определенным натяжением, при этом исключается разрыв несущей ленты благодаря проскальзывающей муфте. Подающая и принимающая катушки могут быть расположены при этом на совместной оси вращения, то есть рядом, или подающая катушка и принимающая катушка могут быть расположены в плоскости вращения несущей ленты на параллельных осях, при этом принимающая катушка расположена между подающей катушкой и наносящей частью, как, например, описано в DE 4220712 С2.

В известном из DE 4220712 С2 ручном приборе приводное соединение между подающей катушкой и принимающей катушкой с встроенной проскальзывающей муфтой образовано, по меньшей мере, парой находящихся в непосредственном зацеплении поверхностей трения, которые выполнены на противоположных внутренних и внешних сторонах дискообразных стенок катушек. Чтобы обеспечить передачу вращения между катушками за счет сил трения трущихся поверхностей, необходимо присутствие напряжения сжатия между прижимающимися друг к другу или предварительно напряженными трущимися поверхностями. В ручном приборе, известном из этой печатной публикации, напряжение сжатия создается за счет того, что по меньшей мере одна из двух трущихся поверхностей, предпочтительно обе трущиеся поверхности, образованы участками катушек, в частности стенками самих катушек, расположенными в поперечном направлении податливо относительно данной трущейся поверхности и предварительно напряженными между собой за счет силы пружины, предпочтительно за счет собственной упругости. Эффективность передачи вращения может быть усилена за счет входящих между собой в зацепление выступов или зубьев, при помощи которых участки катушек входят в зацепление между собой. Причем возможно также, что участки катушек не имеют предварительного напряжения между собой, а передача вращательного движения основана на том, что по меньшей мере один из участков катушек при взаимном столкновении выступов или зубьев упругоподатливо отклоняется, создавая таким образом момент сопротивления, на котором основана передача вращательного движения за счет сцепления между выступами или зубьями.

В известном ручном приборе предусмотрен стопор обратного хода, взаимодействующий с принимающей катушкой, с тем, чтобы при неправильном использовании ручного прибора в перевернутом положении избежать размотки несущей ленты с принимающей катушки и образования петель несущей ленты. В известной конструкции стопор обратного хода выполнен в виде храпового механизма, состоящего из расположенного на кромке периметра стенки принимающей катушки зубчатого венца, взаимодействующего с рычагом собачки, который в виде секансоиды простирается к зубчатому венцу и таким образом прижимается к зубчатому венцу, что при направлении вращения в сторону принимающей катушки рычаг собачки проходит по зубчатому венцу, а при вращении в противоположном направлении зацеплением в зубчатом венце блокирует проворачивание принимающей катушки в обратном направлении и тем самым образование петель на несущей ленте. Рычаг собачки соединен посредством шипового соединения с боковой стенкой корпуса или крышкой корпуса.

В ЕР 0606477 А1 описывается ручной прибор для переноса пленки с несущей ленты на субстрат, в котором несущая лента, проходящая от подающей катушки, также огибает наносящую часть и дальше проходит к принимающей катушке. Этот известный ручной прибор имеет стопорный механизм для блокировки вращения подающей катушки, когда ручной прибор находится в нерабочем положении. При этом наносящая часть расположена с возможностью перемещения между выдвинутым нерабочим положением и задвинутым рабочим положением, причем от внутреннего конца наносящей части, огибая принимающую катушку, к периметру расположенной за принимающей катушкой подающей катушки проходит рычаг стопорной собачки. Кроме того, на указанном корпусе расположен направляющий элемент в таком положении, что при смещении наносящей части в рабочее положение рычаг собачки настолько изгибается в сторону, что он не может взаимодействовать с зубчатым венцом на подающей катушке. При перемещении наносящей части в нерабочее положение рычаг собачки движется в блокирующее положение, в котором он взаимодействует с зубчатым венцом на подающей катушке. Этот известный стопорный механизм призван не допустить образования петель на несущей ленте в нерабочем положении ручного прибора. Однако, в этом ручном приборе невозможно избежать образования петель в нерабочем положении, например, образующихся в результате собственной упругости несущей ленты или в рабочем положении в связи с движением ручного прибора в неверном направлении движения.

В основе изобретения лежит задача упростить конструкцию ручного прибора вышеупомянутого типа. Кроме того, конструкция должна быть простой в монтаже, недорогой в изготовлении и/или содержащей как можно меньшее количество отдельных деталей.

Эта задача решается за счет признаков по п.1 формулы изобретения. Предпочтительные варианты изобретения описаны в зависимых пунктах.

В ручном приборе согласно изобретению тормозная часть тормоза обратного хода образована выполненным монолитно с наносящей частью и отходящим от нее конструктивным элементом, который проходит в направлении соответствующей катушки и взаимодействует с ней, образуя стопор обратного хода. Эта конструкция позволяет избежать присутствия множества отдельных деталей и обеспечивает простоту изготовления, крепления и монтажа, за счет чего снижаются издержки на изготовление.

В рамках изобретения тормоз или стопор обратного хода может взаимодействовать с подающей или принимающей катушками. Это возможно в связи с самотормозящим действием приводного соединения между катушками.

В зависимых пунктах формулы изобретения содержатся признаки, приводящие к небольшим, но функционально оправданным конструктивным решениям, включение которых в ручной прибор является его преимуществом.

Ниже изобретение и получаемые с его помощью преимущества поясняются более детально на основании примеров исполнения, которые представляют:

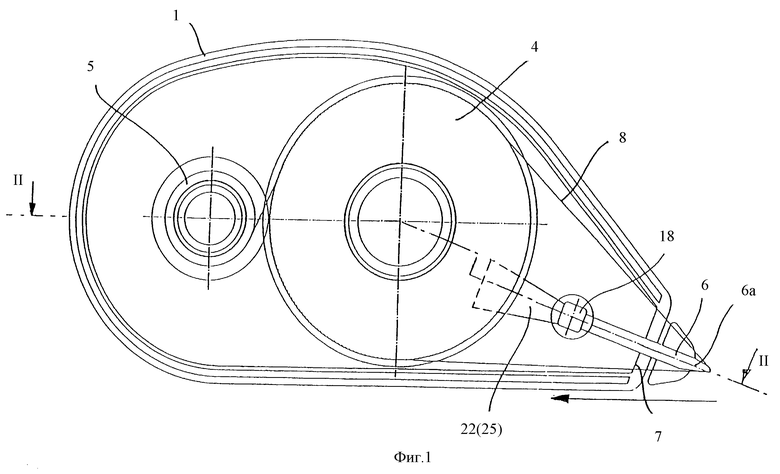

фиг. 1 - ручной прибор по предмету изобретения с видом сбоку и в разрезе по линии I-I на фиг.2;

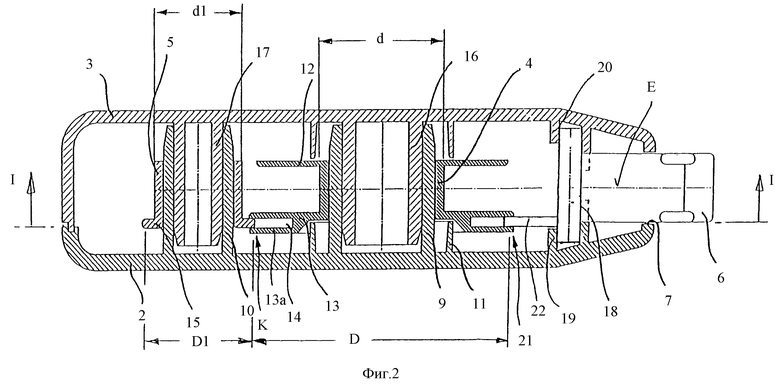

фиг.2 - ручной прибор в разрезе по линии II-II на фиг.1;

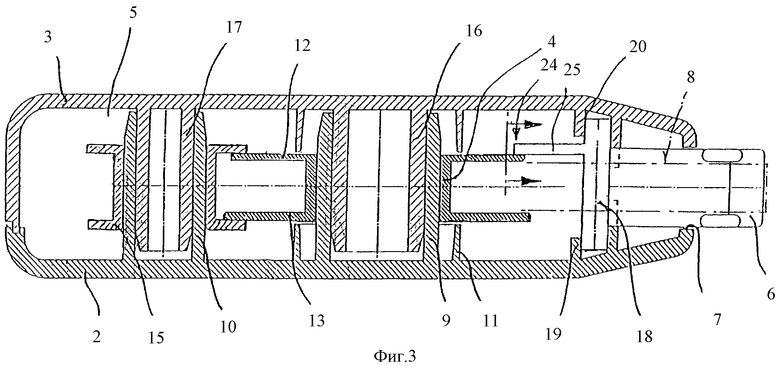

фиг.3 - разрез по другому варианту исполнения, соответствующий фиг.2;

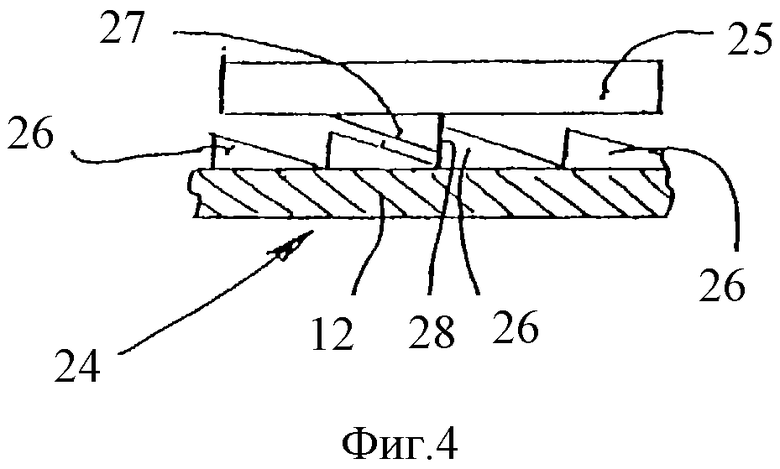

фиг.4 - разрез по еще одному варианту исполнения, соответствующий фиг.2.

На основании двух изображений в разрезе на фиг.1 и 2 вначале более детально описывается первый вариант исполнения ручного прибора для переноса пленки с несущей ленты на субстрат. Ручной прибор, снабженный наносящей планкой, предусмотрен, в частности, для переноса пленки из покрывающего и/или красящего материала; для переноса клейкой пленки вместо наносящей планки предпочтительно используется нажимной валик.

Ручной прибор согласно первому примеру исполнения содержит, по существу, корпус 1, состоящий из представленных в рабочем положении правой и левой частей 2, 3 корпуса, установленной в корпусе 1 с возможностью вращения подающей катушки 4, установленной в корпусе 1 с возможностью вращения принимающей катушки 5 и наносящего устройства 6 в форме наносящей планки, или наносящей части, выступающей из корпуса 1 через выходное отверстие 7 в корпусе 1 в области его переднего нижнего угла (рабочее положение). Покрытая с одной стороны пленкой несущая лента 8 с подающей катушки 4 направляется вокруг наносящей планки 6 на принимающую катушку 5.

Все вышеописанные и другие части ручного прибора, которые будут описаны ниже, состоят из пластмассы и могут быть, за исключением несущей ленты 8, изготовлены литьем под давлением.

Обе катушки 4 и 5 расположены с радиальным сдвигом одна относительно другой и установлены с возможностью вращения на предусмотренной на части 2 корпуса полой осевой цапфе 9 или 10. Подающая катушка 4, по меньшей мере, ограничена с двух сторон соответствующим выступом 11, который расположен на соответствующей части 2, 3 корпуса и проходит концентрично вокруг осевой цапфы 9, так что подающая катушка 4 установлена в корпусе 1 таким образом, что несущая лента 8 проходит точно посередине высоты корпуса 1 и на высоте наносящей части 6, которая будет описана ниже. Левая часть 3 корпуса имеет две цапфы 16, 17, которые нажатием помещаются в отверстия осевых цапф 9, 10 нижней стороны 2 корпуса и прочно запирают корпус 1 ручного прибора.

Подающая катушка 4 имеет на обоих своих осевых концах выполненную предпочтительно за одно целое стенку 12, 13 в форме радиального диска. Левая сторона 13 катушки при этом выполнена более толстой, с прорезью в наружной стенке 13а, причем глубина прорези 14 может составлять примерно 5 мм, а ширина прорези 14 примерно 1 мм. Диаметр левой стенки 12 катушки несколько меньше диаметра правой стенки 13 катушки, в связи с чем образуется монтажный зазор. Между обеими стенками 12, 13 проходит несущая лента 8, причем подающая катушка 4 может быть намотана до высоты большего наружного диаметра правой стенки 13.

На левом конце оси принимающей катушки 5 также устроена предпочтительно выполненная за одно целое дискообразная стенка 15, причем наружный диаметр этой стенки 15 значительно меньше наружного диаметра стенок 12, 13 подающей катушки 4. Толщина стенки 15, наружные диаметры стенок 13 и 15 и взаимное расстояние между обеими катушками 4 и 5 рассчитаны таким образом, что стенка 15 может входить в зацепление в прорезь 14 стенки 13. При этом толщина стенки 15 принимающей катушки 5 несколько больше ширины прорези 14 подающей катушки 4, а радиальным поверхностям сцепления как стенки 15, так и/или стенок 13, 13а с одной или двух сторон дополнительно может быть придана шероховатость таким образом, что обе катушки 4 и 5 находятся между собой в непосредственном фрикционном контакте.

Для переноса на субстрат пленки, нанесенной снаружи на несущую ленту 8 в районе наносящей части 6, ручной прибор 1 берется рукой, прикладывается к субстрату наносящим шпателем 6а, образующим передний конец наносящей части 6, и с легким нажатием на субстрат перемещается в направлении, указанном стрелкой на фиг.1, при этом несущая лента 8 снимается с подающей катушки 4 и наматывается на принимающую катушку 5, причем пленка на шпателе 6а отделяется от несущей ленты 8 и остается на субстрате.

Рабочий диаметр намотки d, d1 и диаметр сцепления D, D1 катушек 4, 5 подогнаны между собой таким образом, что скорость намотки принимающей катушки 5 всегда несколько больше скорости размотки подающей катушки 4. Это приводное соединение и передача вращательного движения осуществляется за счет усиленного выступами или зубьями, либо зашерохованной поверхностью фрикционного контакта катушек, который в предлагаемом примере исполнения достигается за счет заклинивающего сцепления стенки 15 катушки между стенками 13, 13а. Таким образом создается проскальзывающая муфта К, действующая путем передачи вращения с фрикционным замыканием, при этом передача вращательного движения может быть усилена либо за счет выступов или зубьев, либо путем шерохования трущихся поверхностей.

Выполненное таким образом фрикционное замыкание между подающей катушкой 4 и принимающей катушкой 5 обеспечивает путем соответствующей передачи вращающего момента приводное и проскальзывающее действие, благодаря которому принимающая катушка 5 постоянно работает с такой частотой вращения, что несущая лента 8 всегда легко натянута и не рвется. Вышеописанное исполнение приводного соединения 13, 14, 15 с фрикционным приводом имеет то преимущество, что не требуется предварительное напряжение находящихся в фрикционном взаимодействии элементов. В связи с тем, что стенка 15 зажата в прорези 14 стенки 13, постоянно обеспечивается неизменная сила трения между катушками 4, 5.

Кроме того, в результате зацепления стенки 15 в прорези 14 принимающая катушка 5 установлена на цилиндрической осевой цапфе 10 в осевом направлении.

Наносящая часть 6 имеет на находящемся в корпусе 1 конце цапфу 18 предпочтительно многоугольного, например, квадратного сечения, которая входит неподвижно в соответствующие проемы 19 и 20 в части 2 и 3 корпуса. Наносящая часть 6 в форме планки предпочтительно жестко соединена с цапфой 18, причем сам наносящий шпатель 6а может состоять из мягкого деформируемого пластика. В качестве альтернативы наносящий шпатель 6а может быть выполнен жестким и через упругий промежуточный элемент соединен с цапфой 18.

Чтобы избежать образования петель на несущей ленте 8, в корпусе 1 ручного прибора предусмотрен тормоз обратного хода 21 для подающей катушки 4 или принимающей катушки 5, имеющий тормозную часть 22, которая за одно целое формуется на части ручного прибора, например на части 2, 3 корпуса, предпочтительно на внутреннем конце наносящей части 6, и в предлагаемом примере исполнения взаимодействует в осуществлении функции торможения с катушкой, расположенной по соседству с наносящей частью 6. Как видно, в частности, из фиг. 2, тормозная часть 22 образована рычагом или в целях стабилизации лучше диском или планкой, параллельной плоскости обращения Е несущей ленты 8, проходящей внутрь прорези 14 и, по меньшей мере, в этой части выполненной по толщине таким образом, что создает ограниченное заклинивающее действие между стенками 13, 13а катушки. Заклинивание обусловлено излишней толщиной и упругим напряжением, с которым стенки 13, 13а зажимают между собой тормозную часть 22. Когда подающая катушка 4 вращается в рабочем режиме, тормозящий эффект тормоза обратного хода 2 перелавливается, то есть тормоз обратного хода 21 проскальзывает.

Для увеличения тормозящего эффекта при минимальном боковом напряжении сжатия стенки 13, 13а и тормозная часть 22 в зоне их схватывающихся поверхностей, находящихся между собой в фрикционном контакте, по меньшей мере, в области одной пары поверхностей могут быть выполнены шероховатыми с одной или двух сторон, или в окружном направлении могут иметь расположенные друг за другом выступы или зубья, входящие между собой в зацепление и создающие в случае зацепления усиленную передачу вращения. В рамках изобретения возможно также разместить выступы или зубья на одной или на обеих парах поверхностей зацепления между стенками 13, 13а катушек и тормозной частью 22, причем стенки 13, 13а не зажимают тормозную часть 22 между собой, а передача вращения достигается за счет того, что при вращении соответствующей катушки происходит столкновение друг с другом выступов или зубьев, расположенных на соответствующей части катушки на делительной окружности, причем стенки 13, 13а упруго смещаются в осевом направлении и в результате образуется момент передачи вращения.

Описанный выше согласно фиг.2 пример исполнения изобретения не ограничен тем, что прорезь 14 является также частью соединения для передачи вращения или частью проскальзывающей муфты К между катушками 4, 5. В рамках изобретения передача вращения может происходить также по-иному, так что прорезь 14 является исключительно частью тормоза обратного хода 21.

В примере исполнения по фиг. 3, где одинаковые или аналогичные части обозначены одними и теми же позициями, отличие от вышеописанного примера исполнения состоит в том, что тормозная часть 22 не находится в зацеплении между двумя стенками, а односторонне прижимается аксиальным упругим напряжением к стенке 12 или 13 катушки, предпочтительно с наружной стороны. В этом варианте, таким образом, стенка 13а катушки отпадает. Осевое упругое напряжение создается потому, что тормозная часть 22 изготовляется относительно стенки 13 катушки с таким осевым сдвигом, что в смонтированном виде несколько изгибается, прижимается к стенке 13 катушки и на основании этого осевого напряжения создается заклинивание и образующееся в результате этого фрикционное замыкание для передачи вращения. Таким образом, не требуется особая установка тормозной части 22 в осевом направлении. Позиционирование осуществляется при монтаже тормозной части 22 за счет ее крепления с геометрическим замыканием. В зависимости от толщины стенки 13 катушки и тормозной части 22 более тонкая часть или обе части изгибаются в осевом направлении, причем относительно величины изгиба устанавливается положение равновесия. Это относится также к стенкам 13, 13а в примере исполнения согласно фиг.2.

В этом примере исполнения передача вращения также может быть форсирована тем, что на поверхностях зацепления размещаются друг за другом в окружном направлении выступы или зубья, которые при вращении соответствующей катушки 4, 5 сталкиваются между собой и момент передачи вращения создается за счет осевого изгиба одной или обеих частей, а также в связи с возникающим при этом сопротивлении.

Также в этом примере исполнения на схватывающихся поверхностях стенки 13 и тормозной части 22 могут быть предусмотрены расположенные в окружном направлении зубья или выступы, так что стенка 13 катушки и тормозная часть 22 не прижимаются между собой в осевом направлении, а передача вращения создается за счет того, что при вращении катушки один выступ или зуб, по меньшей мере, на тормозной части 22 и выступы или зубья на стенке 13 катушки сталкиваются между собой и тормозная часть и/или стенка 13 катушки при этом упруго смещаются по оси.

В примере исполнения по фиг.3 между катушками 4, 5 предусмотрено приводное соединение или проскальзывающая муфта К, при этом стенки 12, 13, 15 катушек находятся между собой в вилочном зацеплении, причем соответствующие схватывающиеся поверхности на одной или двух сторонах поверхностей трения могут быть шероховатыми поверхностями трения или поверхностями трения, снабженными выступами или зубьями, как это уже было описано в отношении тормоза обратного хода согласно фиг. 3, в связи с чем можно пренебречь дальнейшим описанием деталей.

В примере исполнения согласно фиг.4, на которой одинаковые или сравнимые части обозначены одними и теми же позициями, в отличие от вышеописанных примеров исполнения, в которых элементы передачи вращения могут отклоняться в осевом направлении, предусмотрен храповой механизм 2 между соответствующей катушкой, здесь подающей катушкой 4 или ее стенкой 12, и предпочтительно дискообразным рычагом стопорной собачки 2. Храповой механизм 2 как особый вариант тормоза обратного хода 21 образован зубчатым венцом с зубьями 26 на делительной окружности на стенке 12 катушки и, по меньшей мере, одним зубцом 27 на тормозной части 22, входящим во впадины между зубьями. Зубья в форме зубьев пилы рассчитаны таким образом, что при вращении в обратном направлении вертикальные боковые поверхности зубьев сталкиваются и тем самым стопорят обратное движение соответствующей катушки. При работе в правильном направлении вращения одна или обе части упруго отклоняются.

В вышеописанных примерах исполнения тормозная часть 22 или рычаг стопорной собачки 25 проходит соответственно от вставной оси 18 наносящей части 6, в частности, прямо внутрь.

Тормоз обратного хода 21 или храповой механизм 24 по предмету изобретения изготовляются просто, быстро и недорого, в частности, если соответствующие части состоят из пластмассы и формуются литьем под давлением.

В примерах исполнения, в которых присутствуют выступы или зубья для поводкового соединения передачи вращения, при вращении катушки в правильном направлении возникает вибрация. В рамках изобретения тормоз обратного хода 21 или храповой механизм 24 может взаимодействовать с подающей катушкой 4 или принимающей катушкой 5. При взаимодействии с подающей катушкой 4 поводковое соединение передачи вращения или проскальзывающая муфта К оказывают также воздействие самоторможения на принимающую катушку 5, что в значительной степени устраняет ее прокручивание назад. Взаимодействие тормоза обратного хода 21 или храпового механизма 24 с принимающей катушкой еще более эффективно.

Изобретение относится к ручному прибору для переноса пленки, например из клеящего, покрывающего или красящего материала, с несущей ленты на субстрат и направлено на упрощение конструкции. В устройстве предусмотрен корпус, в котором установлены с возможностью вращения подающая катушка или принимающая катушка для несущей ленты. На корпусе расположена наносящая часть в форме шпателя, вокруг которой проходит несущая лента. Кроме того, предусмотрен действующий в рабочем положении тормоз обратного хода или стопор обратного хода, включающий тормозную или стопорную часть, взаимодействующую с одной из катушек. Причем тормозная или стопорная часть выполнена за одно целое с наносящей частью. 10 з.п. ф-лы, 4 ил.

| DE 4220712 А1, 05.01.1994 | |||

| DE 1981692 A1, 21.10.1999 | |||

| US 5851348 А, 22.12.1998 | |||

| ЕР 0606477 А1, 20.07.1994 | |||

| Устройство для вычерчивания машинописного текста | 1978 |

|

SU672063A1 |

Авторы

Даты

2003-10-10—Публикация

2000-10-19—Подача