Изобретение касается покрытия, образующего термический барьер, наносимого на поверхность изделия из суперсплава, например лопатки турбины газового турбинного двигателя, и способу нанесения покрытия, образующего термический барьер. Изобретение, в частности, касается керамических покрытий, образующих термический барьер.

Проблема, связанная с постоянной потребностью увеличения рабочих температур в двигателях газовых турбин, вначале решалась с помощью воздушного охлаждения поворотных лопаток турбины и неподвижных лопаток турбины и разработкой суперсплавов, из которых должны изготавливаться поворотные лопатки турбины и неподвижные лопатки турбины, что увеличивало срок службы турбин. Дальнейшее увеличение температур требовало разработки материалов керамических покрытий, с помощью которых обеспечивалась изоляция поворотных лопаток турбин и неподвижных лопаток турбин от тепла, содержащегося в газах, выходящих из камер сгорания, что также приводило к продлению срока службы поворотных лопаток и неподвижных лопаток турбин.

В предшествующем уровне техники известно нанесение этих материалов керамических покрытий термическим или плазменным процессом напыления на подходящее связующее покрытие, например такое, как связующее покрытие из сплава MCrAlY, нанесенное на металлическую подложку.

Известно также из предшествующего уровня техники нанесение этих материалов керамических покрытий процессом осаждения из паров на подходящее связующее покрытие, которое имеет граничный слой оксида алюминия, например такое, как связующее покрытие из сплава MCrAlY, или связующее покрытие, полученное диффузионным алюминированием, нанесенные на металлическую подложку.

Из предшествующего уровня техники также известно нанесение этих материалов керамических покрытий процессами напыления в плазме или осаждения из паров на слой оксида на металлической подложке.

Керамические покрытия, образующие термический барьер, полученные в процессе нанесения осаждением из паров, имеют преимущества по сравнению с керамическими покрытиями, образующими термический барьер, наносимыми напылением в плазме. Главным преимуществом является улучшенное сопротивление термическому удару вследствие столбовидной структуры керамического покрытия, образующего термический барьер, получаемого процессом осаждения из паров.

Одной проблемой, связанной с покрытиями, образующими термический барьер, получаемыми осаждением из паров, является то, что удельная теплопроводность превышает удельную теплопроводность такого же покрытия, образующего термический барьер, выполненного напылением в плазме.

Из Международной патентной заявки WO 9318199A известно получение керамического, имеющего столбовидную структуру, покрытия, образующего термический барьер, которое содержит множество слоев с поверхностями раздела между прилегающими слоями. Каждая столбовидная гранула расположена перпендикулярно к поверхности металлического изделия. Каждая столбовидная гранула имеет множество слоев и прилегающие слои имеют различные структуры. Поверхности раздела между прилегающими слоями уменьшают удельную теплопроводность керамического покрытия, создающего термический барьер. Эти слои получаются чередующимися осаждением из паров и осаждением из паров с помощью плазмы.

Настоящее изобретение ставит своей задачей создать металлическое изделие, имеющее керамическое покрытие столбовидной структуры, образующее термический барьер, в котором керамическое покрытие, образующее термический барьер, имеет уменьшенную удельную теплопроводность. Задачей настоящего изобретения также является обеспечение способа нанесения керамического покрытия, образующего термический барьер, осаждением из паров для получения керамического покрытия столбовидной структуры, образующего термический барьер, которое имеет уменьшенную удельную теплопроводность.

Соответственно, настоящее изобретение обеспечивает металлическое изделие, содержащее связующее покрытие на металлическом изделии, и керамическое покрытие, образующее термический барьер на связующем покрытии, причем керамическое покрытие, образующее термический барьер, содержит множество столбовидных гранул, расположенных, по существу, перпендикулярно к поверхности металлического изделия, при этом каждая столбовидная гранула имеет множество слоев, имеющих субгранулы, расположенные под острым углом к поверхности металлического изделия для образования пустот между прилегающими субгранулами, причем пустоты расположены под острым углом к поверхности металлического изделия и, таким образом, снижают удельную теплопроводность керамического покрытия, образующего термический барьер.

Предпочтительно, каждая столбовидная гранула имеет, по меньшей мере, один дополнительный слой, имеющий субгранулы, расположенные перпендикулярно к поверхности изделия, причем, по меньшей мере, один слой, имеющий субгранулы, расположенные перпендикулярно к поверхности изделия, расположен дальше от поверхности изделия, чем множество слоев, имеющих субгранулы, расположенные под острым углом к поверхности изделия для увеличения эрозионной стойкости керамического покрытия, образующего термический барьер.

Предпочтительно, имеется множество слоев с субгранулами, расположенными под острым углом к поверхности металлического изделия для образования пустот между прилегающими субгранулами, и множество слоев, имеющих субгранулы, расположенные перпендикулярно к поверхности металлического изделия.

Предпочтительно, слои, имеющие субгранулы, расположенные под острым углом к поверхности металлического изделия для образования пустот между прилегающими субгранулами, расположены поочередно с дополнительными слоями, имеющими субгранулы, расположенные перпендикулярно к поверхности металлического изделия.

Субгранулы в прилегающих слоях с субгранулами, расположенными под острым углом к поверхности металлического изделия, могут располагаться под различными углами. Субгранулы в прилегающих слоях с субгранулами, расположенными под острым углом к поверхности металлического изделия, могут быть расположены под уменьшающимися в убывающей прогрессии острыми углами.

Предпочтительно, субгранулы в, по меньшей мере, одном слое, имеющем субгранулы, расположенные под острым углом к поверхности металлического изделия, расположены под углом между 10 и 60o, более предпочтительно под углом между 20 и 45o, предпочтительно под углом 30o.

Предпочтительно, связующее покрытие на металлическом изделии содержит алюминий и имеет поверхностный слой оксида алюминия, при этом керамическое покрытие, образующее термический барьер, расположено на слое оксида алюминия.

Содержащее алюминий связующее покрытие может содержать алюминид и получено диффузией или сплав McrAlY.

Предпочтительно, связующее покрытие из сплава MCrAlY на металлическом изделии содержит обогащенный платиной слой сплава MCrAlY, слой алюминида платины на обогащенном платиной слое сплава MCrAlY, слой алюминида платины имеет поверхностный слой оксида алюминия, при этом керамическое покрытие, образующее термический барьер, расположено на слое оксида алюминия.

В качестве альтернативы металлическое изделие имеет поверхностный слой оксида алюминия, при этом керамическое покрытие, образующее термический барьер, расположено на слое оксида алюминия.

Металлическое изделие может содержать изделие из суперсплава никеля или изделие из суперсплава кобальта.

Металлическое изделие может содержать поворотную лопатку турбины или неподвижную лопатку турбины.

Керамическое покрытие, образующее термический барьер, может содержать диоксид циркония. Диоксид циркония может быть стабилизирован оксидом иттрия.

Настоящее изобретение также обеспечивает способ нанесения керамического покрытия, образующего термический барьер, на металлическое изделие, содержащий стадии: образование связующего покрытия на металлическом изделии, нанесение керамического покрытия, образующего термический барьер, на связующее покрытие осаждением из паров таким образом, что множество столбовидных гранул располагаются, по существу, перпендикулярно к поверхности металлического изделия, причем процесс осаждения из паров включает первый тип осаждения, содержащий осаждение керамики таким образом, что образуется множество слоев в каждой столбовидной керамической грануле, при этом множество слоев имеет субгранулы, расположенные под острым углом к поверхности металлического изделия, для образования пустот между прилегающими субгранулами, причем пустоты располагаются под острым углом к поверхности металлического изделия и, таким образом, снижают удельную теплопроводность керамического покрытия, образующего термический барьер.

Предпочтительно, процесс осаждения из паров включает второй тип осаждения, содержащий осаждение керамики таким образом, что образуется, по меньшей мере, один дополнительный слой в каждой столбовидной керамической грануле, при этом, по меньшей мере, один дополнительный слой имеет субгранулы, расположенные перпендикулярно к поверхности изделия, причем, по меньшей мере, один дополнительный слой, имеющий субгранулы, расположенные перпендикулярно к поверхности изделия, расположен дальше от поверхности изделия, чем множество слоев, имеющих субгранулы, расположенные под острым углом к поверхности изделия для увеличения эрозионной стойкости керамического покрытия, образующего термический барьер.

Предпочтительно, способ содержит осаждение множества слоев, имеющих субгранулы, расположенные под острым углом к поверхности металлического изделия для образования пустот между прилегающими субгранулами, и осаждение множества дополнительных слоев, имеющих субгранулы, расположенные перпендикулярно к поверхности металлического изделия.

Предпочтительно, способ содержит осаждение множества слоев, имеющих субгранулы, расположенные под острым углом к поверхности металлического изделия для образования пустот между прилегающими субгранулами, поочередно с множеством дополнительных слоев, имеющих субгранулы, расположенные перпендикулярно к поверхности металлического изделия.

Способ может содержать осаждение субгранул в прилегающих слоях с субгранулами, располагающимися под острым углом к поверхности металлического изделия, расположенными под различными углами.

Способ может содержать осаждение субгранул в прилегающих слоях с субгранулами, расположенными под острым углом к поверхности металлического изделия, под острыми углами, уменьшающимися в убывающей прогрессии.

Предпочтительно, субгранулы, по меньшей мере, в одном слое, имеющем субгранулы, расположенные под острым углом к поверхности металлического изделия, расположены под углом между 10 и 60o, более предпочтительно под углом между 20 и 45o, предпочтительно под углом 30o.

Предпочтительно, способ содержит наклон металлического изделия таким образом, что поверхность металлического изделия располагается под острым углом к потоку керамических паров для получения множества слоев, имеющих субгранулы, расположенные под острым углом к поверхности металлического изделия для образования пустот между прилегающими субгранулами.

Предпочтительно, способ содержит расположение металлического изделия таким образом, что поверхность металлического изделия перпендикулярна потоку керамических паров для получения слоев, имеющих субгранулы, расположенные перпендикулярно к поверхности металлического изделия.

Способ может содержать нанесение содержащего алюминий связующего покрытия на металлическое изделие и образование слоя оксида алюминия на содержащем алюминий связующем покрытии.

Содержащее алюминий связующее покрытие может содержать сплав MCrAlY, алюминид или алюминид платины.

Способ может содержать нанесение связующего покрытия из сплава MCrAlY на металлическое изделие, образование обогащенного платиной слоя сплава MCrAlY на связующем покрытии из сплава MCrAlY, образование слоя алюминида платины на обогащенном платиной слое сплава MCrAlY, образование поверхностного слоя оксида алюминия на слое алюминида платины.

Способ может включать образование поверхностного слоя оксида алюминия на металлическом изделии.

Металлическое изделие может быть образовано изделием из суперсплава никеля или изделием из суперсплава кобальта.

Металлическое изделие может содержать поворотную лопатку турбины или неподвижную лопатку турбины.

Керамическое покрытие, образующее термический барьер, может содержать диоксид циркония, предпочтительно диоксид циркония, стабилизированный оксидом иттрия.

Настоящее изобретение будет более полно описано с помощью примеров со ссылкой на сопутствующие чертежи, в которых:

фиг. 1 является схематичным изображением в поперечном разрезе металлического изделия, имеющего покрытие, образующее термический барьер, согласно предшествующему уровню техники;

фиг. 2 является схематичным изображением в поперечном разрезе металлического изделия, имеющего покрытие, образующее термический барьер, согласно настоящему изобретению;

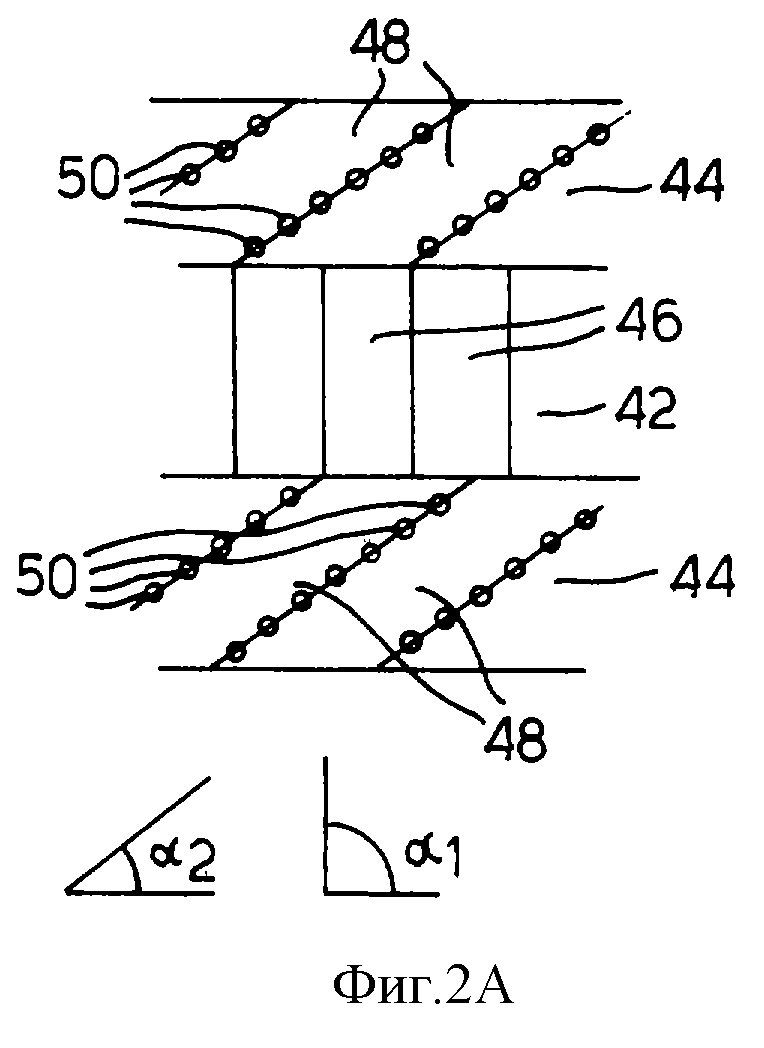

фиг. 2А является увеличенным изображением части покрытия, образующего термический барьер, фиг. 2;

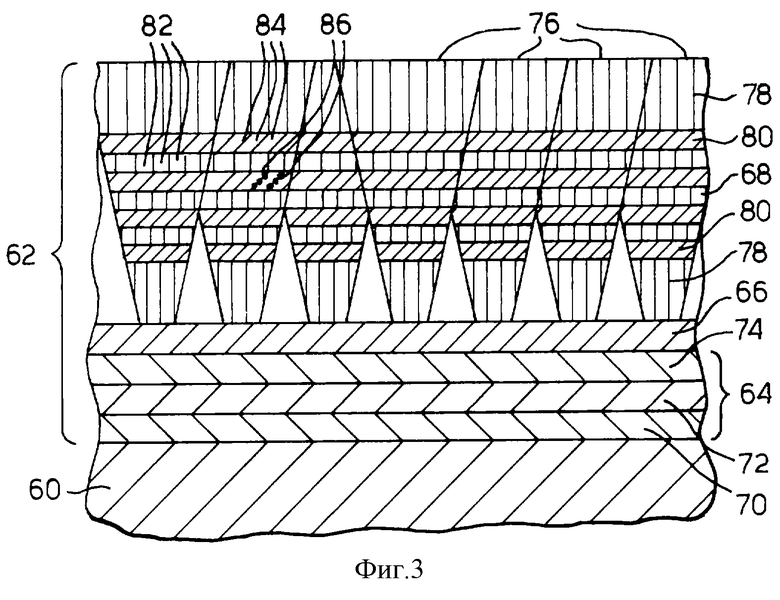

фиг. 3 является схематичные изображением в поперечном разрезе металлического изделия, имеющего другое покрытие, образующее термический барьер, согласно настоящему изобретению;

фиг. 4 является схематичным изображением в поперечном разрезе металлического изделия, имеющего следующее покрытие, образующее термический барьер, согласно настоящему изобретению;

фиг. 5 является схематичным изображением в поперечном разрезе металлического изделия, имеющего еще одно покрытие, образующее термический барьер, согласно настоящему изобретению;

фиг. 6 является схематичным изображением в поперечном разрезе металлического изделия, имеющего другое покрытие, образующее термический барьер, согласно настоящему изобретению;

фиг. 7 является графиком, показывающим интенсивность эрозии керамического покрытия, образующего термический барьер, против угла наклона субгранул в столбовидной керамической грануле;

фиг. 8 является графиком, показывающим удельную теплопроводность керамического покрытия, образующего термический барьер, против угла наклона субгранул в столбовидной керамической грануле.

Ссылаясь на фиг. 1, изображающую предшествующий уровень техники, показана часть изделия 10 суперсплава, обеспеченного многослойным покрытием, образующим термический барьер, обозначенным цифровой позицией 12. Оно показано в только что изготовленном виде. Покрытие 12, образующее термический барьер, содержит связующее покрытие 14 на подложке 10 из суперсплава, слой оксида 16 на связующем покрытии 14 и керамическое покрытие 18, образующее термический барьер, на слое оксида 16. Связующее покрытие 14 обычно является содержащим алюминий сплавом, например сплавом MCrAlY, где М является, по меньшей мере, одним из Ni, Co и Fe, алюминидом никеля, алюминидом кобальта или алюминидом платины. Слой оксида обычно содержит оксид алюминия вместе с другими оксидами.

Керамическое покрытие 18, образующее термический барьер, содержит множество столбовидных керамических гранул 20, которые расположены, по существу, перпендикулярно к поверхности подложки 10 суперсплава.

Было обнаружено, что удельная теплопроводность керамического покрытия 18 столбовидной структуры, образующего термический барьер, предшествующего уровня техники, превышает удельную теплопроводность керамических покрытий, образующих термический барьер, предшествующего уровня техники, получаемых напылением в плазме.

Многослойное покрытие 12, образующее термический барьер, наносится на изделие 10 суперсплава сначала осаждением связующего покрытия 14 из сплава MCrAlY напылением в плазме, или осаждением из паров, или образованием связующего покрытия 14 из алюминида никеля диффузионным алюминированием, или образованием связующего покрытия 14 из алюминида платины диффузионным алюминированием с модификацией платиной. Керамическое покрытие 18, образующее термический барьер, затем наносится на связующее покрытие 14 осаждением из паров, обычно электронно-лучевым осаждением. Слой оксида 16 образуется на связующем покрытии 14, когда изделие 10 суперсплава нагревается до рабочей температуры в камере электронно-лучевого осаждения из паров, вследствие присутствия кислорода. Изделие 10 из суперсплава вращается в камере электронно-лучевого осаждения из паров в керамических парах для получения керамического покрытия 18, образующего термический барьер.

Ссылаясь на фиг. 2, изображающую настоящее изобретение, показана часть изделия 30 из суперсплава, обеспеченного многослойным покрытием, образующим термический барьер, которое обозначено цифровой позицией 32. Оно показано в только что изготовленном виде. Покрытие 32, образующее термическими барьер, содержит связующее покрытие 34 на подложке 30 из суперсплава, слой оксида 36 на связующем покрытии 34 и керамическое покрытие 38, образующее термический барьер, на слое оксида 36. Связующее покрытие 34 является, про существу, содержащим алюминий сплавом, например сплавом MCrAlY, где М является, по меньшей мере, одним из Ni, Co и Fe, алюминидом никеля, алюминидом кобальта или алюминидом платины. Слой оксида обычно содержит оксид алюминия вместе с другими оксидами.

Керамическое покрытие 38, образующее термический барьер, содержит множество столбовидных керамических гранул 40, которые расположены, по существу, перпендикулярно к поверхности подложки 30 из суперсплава. Помимо этого видно, что каждая столбовидная керамическая гранула 40 содержит множество слоев 42 и 44. Субгранулы 46 в слоях 42 располагаются, по существу, перпендикулярно, под углом альфа 1 к поверхности подложки 30 из суперсплава, а субгранулы 48 в слоях 44 располагаются под острым углом альфа 2 к поверхности подложки 30 из суперсплава. Кроме того, между прилегающими субгранулами 48 в слоях 44 образуются пустоты или поры 50, которые более ясно показаны на фиг. 2А, и пустоты 50 располагаются под тем же острым углом альфа 2 к поверхности подложки из суперсплава. Различие между слоями 42 и 44 в структуре обеспечивает поверхности раздела, которые снижают удельную теплопроводность керамического покрытия 38, образующего термический барьер. Толщина слоев выбирается такой, чтобы снизить либо удельную фононную теплопроводность, либо удельную фотонную теплопроводность. Кроме того, пустоты 50 между прилегающими субгранулами 48 в слоях 44 снижают удельную фононную теплопроводность керамического покрытия 18, образующего термический барьер. Слои 42 и 44 расположены поочередно, чтобы обеспечить хорошую эрозионную стойкость, при этом конечный слой 44 утолщен.

Было обнаружено, что удельная теплопроводность образующего термический барьер керамического прокрытия 38 столбовидной структуры согласно настоящему изобретению имеет более низкую удельную теплопроводность, чем образующее термический барьер керамическое покрытие 18 столбовидной структуры предшествующего уровня техники, показанное в фиг. 1.

Считается, что наличие пустот 50 между прилегающими субгранулами сокращает среднюю длину свободного прохождения фонона и, таким образом, снижает удельную фононную теплопроводность керамического покрытия 38 столбовидной структуры, образующего термический барьер.

Многослойное, образующее термический барьер покрытие 32 наносится на изделие 30 из суперсплава осаждением связующего покрытия 34 из сплава MCrAlY напылением в плазме, или осаждением в парах, или образованием связующего покрытия 34 из алюминида никеля диффузионным алюминированием, или образованием связующего покрытия 34 из алюминида платины диффузионным алюминированием с модификацией платиной. Образующее термический барьер керамическое покрытие 38 затем наносится на связующее покрытие 34 осаждением в парах, обычно электронно-лучевым осаждением в парах. Слой оксида 36 образуется на связующем покрытии 34, когда изделие 30 из суперсплава нагревается до рабочей температуры в камере электронно-лучевого осаждения в парах вследствие наличия кислорода.

Изделие 30 из суперсплава вращается в камере электронно-лучевого осаждения в керамических парах для получения керамического покрытия 38, образующего термический барьер. Слои 42 получаются осаждением керамического материала, когда поверхность изделия 30 из суперсплава, по существу, перпендикулярна потоку керамических паров из источника керамического материала. Слои 44 получаются осаждением керамического материала, когда поверхность изделия 30 из суперсплава находится под острым углом к потоку керамических паров из источника керамического материала. Таким образом, изделие 30 из суперсплава периодически поворачивается из одного положения в другое по мере вращения в камере электронно-лучевого осаждения в парах. Слои, предпочтительно, выполняются, когда поверхность изделия 30 из суперсплава находится под углом в пределах от 10 до 60o, более предпочтительно между 20 и 45o, предпочтительно 30o, к потоку керамических паров из источника керамического материала.

Слои 42 могут быть необходимы для обеспечения эрозионной стойкости керамического покрытия 38 столбовидной структуры, образующего термический барьер, если угол наклона альфа 2 относительно небольшой. При низких углах наклона альфа 2 керамическое покрытие, образующее термический барьер, имеет очень низкую эрозионную стойкость, как видно из фиг. 7, однако при низких углах наклона альфа 2 удельная теплопроводность относительно хорошая, как видно из фиг. 8. Возможно просто расположить слои 44 поочередно с различными углами наклона альфа 2 к поверхности металлической подложки 30 и/или с теми же углами наклона альфа 2 к поверхности металлической подложки, но в противоположных направлениях, если углы наклона альфа 2 не слишком низки.

Со ссылкой на фиг. 3, изображающую следующий пример реализации настоящего изобретения, показана часть изделия 60 из суперсплава с многослойным, образующим термический барьер покрытием, обозначенным цифровой позицией 62. Оно показано в только что изготовленном виде. Покрытие 62, образующее термический барьер, содержит связующее покрытие 64 на подложке 60 из суперсплава, слой оксида 66 на связующем покрытии 64 и керамическое покрытие 68, образующее термический барьер, на слое оксида 66. Связующее покрытие 64, по существу, представляет собой содержащий алюминий сплав, например образующий покрытие 70 сплав MCrAlY, где М является одним из Ni, Co и Fe, со слоем 72 сплава MCrAlY, обогащенным платиной, и слоем 74 алюминида платины, как более подробно описано в Европейской патентной заявке ЕР 0718419А. Слой оксида 66 обычно содержит оксид алюминия.

Керамическое покрытие 66, образующее термический барьер подобно покрытию, описанному со ссылкой на фиг. 2, тоже содержит столбовидные керамические гранулы 76, которые располагаются, по существу, перпендикулярно к поверхности подложки 60 из суперсплава. Более того, видно, что каждая столбовидная керамическая гранула 76 содержит множество слоев 78 и 80. Субгранулы 82 в слоях 78 проходят, по существу, перпендикулярно к поверхности подложки 60 из суперсплава, и субгранулы 84 в слоях 80 располагаются под острым углом к поверхности подложки 60 из суперсплава. Помимо того, между прилегающими субгранулами 84 в слоях 80 образуются пустоты 86 или поры. Различие между слоями 78 и 80 в структурах обеспечивает поверхности раздела, которые снижают удельную теплопроводность керамического покрытия 68, образующего термический барьер. Толщина слоев выбирается такой, чтобы снизить либо удельную фононную теплопроводность, либо удельную фотонную теплопроводность. Помимо этого, пустоты 86 между прилегающими субгранулами 84 в слоях 80 снижают удельную фононную теплопроводность образующего термический барьер керамического покрытия 68. Слои 78 и 80 расположены поочередно, чтобы обеспечить хорошую эрозионную стойкость, причем конечный слой 78 утолщен.

Связующее покрытие 64 образуется осаждением связующего покрытия из сплава MCrAlY, затем осаждением на MCrAlY платины и затем тепловой обработкой для диффузии платины в сплав MCrAlY.

Со ссылкой на фиг. 4, изображающую другой пример реализации настоящего изобретения, показана часть изделия 90 из суперсплава, обеспеченного многослойным, образующим термический барьер покрытием, обозначенным цифровой позицией 92. Оно показано в только что изготовленном виде. Образующее термический барьер покрытие 92 содержит связующее покрытие 94 на подложке 90 из суперсплава, слой оксида 96 на связующем покрытии 94 и керамическое, образующее термический барьер, покрытие 98 на слое оксида 96. Связующее покрытие 94, по существу, представляет собой гамма-поверхность, обогащенную платиной и грунтовочный гамма-слой, обогащенный платиной на суперсплаве, как описано более подробно в Европейской патентной заявке ЕР 0718420А. Слой оксида 96 обычно включает оксид алюминия.

Керамическое покрытие 98, образующее термический барьер подобно тому, которое описано со ссылкой на фиг. 2, тоже содержит столбовидные керамические гранулы 100, которые расположены, по существу, перпендикулярно к поверхности подложки 90 из суперсплава. Кроме того, видно, что каждая столбовидная керамическая гранула 100 содержит множество слоев 102 и 104. Субгранулы 106 в слоях 102 расположены, по существу, перпендикулярно к поверхности подложки 90 из суперсплава, а субгранулы 108 в слоях 104 расположены под острым углом к поверхности подложки 90 из суперсплава. Помимо этого, между прилегающими субгранулами 108 в слоях 104 образуются пустоты 110 или поры. Различия между слоями 102 и 104 в структуре обеспечивают поверхности раздела, которые снижают удельную фотонную теплопроводность образующего термический барьер керамического покрытия 98, или же различие в структуре между прилегающими слоями 104 обеспечивает поверхности раздела, которые снижают удельную фононную теплопроводность, в зависимости от толщины слоев. Помимо этого, пустоты 110 между прилегающими субгранулами 108 в слоях 104 снижают удельную фононную теплопроводность керамического покрытия 98, образующего термический барьер. Слои 104 расположены поочередно, при этом субгранулы 108 в чередующихся слоях 104 расположены под различными острыми углами к поверхности изделия 90 из суперсплава. В этом примере субгранулы 108 находятся под тем же углом, но углы направлены в противоположном направлении. Сверху всех слоев обеспечен толстый слой 102 для эрозионной стойкости.

Связующее покрытие 94 образуется осаждением платины на суперсплаве и тепловой обработкой для диффузии платины в суперсплав.

Со ссылкой на фиг. 5, изображающую последующий пример реализации настоящего изобретения, показана часть изделия 120 из суперсплава, обеспеченного многослойным, образующим термический барьер покрытием, показанным цифровой позицией 122. Оно показано в только что изготовленном виде. Образующее термический барьер покрытие 122 содержит связующее покрытие 124 на подложке 120 из суперсплава и образующее термический барьер керамическое покрытие 126 на связующем покрытии 124. Связующее покрытие 124 содержит слой оксида, обычно оксида алюминия.

Керамическое покрытие 126, образующее термический барьер подобно покрытию, описанному со ссылкой на фиг. 2, тоже содержит столбовидные керамические гранулы 128, которые расположены, по существу, перпендикулярно к поверхности подложки 120 из суперсплава. Помимо этого, видно, что каждая столбовидная керамическая гранула 128 содержит множество слоев 130 и 132. Субгранулы 134 в слоях 130 расположены, по существу, перпендикулярно к поверхности подложки 120 из суперсплава, а субгранулы 136 в слоях 132 расположены под острым углом к поверхности подложки 120 из суперсплава. Дополнительно, пустоты 138 или поры образованы между прилегающими субгранулами 136 в слоях 132. Различия в структуре между слоями 130 и 132 обеспечивают поверхности раздела, которые снижают удельную теплопроводность образующего термический барьер керамического покрытия 126. Толщина слоев выбирается такой, чтобы снижать либо удельную фононную теплопроводность, либо удельную фотонную теплопроводность. Кроме этого, пустоты 138 между прилегающими субгранулами 136 в слоях 132 снижают удельную фононную теплопроводность образующего термический барьер керамического покрытия 126. Слои 130 и 132 расположены поочередно для обеспечения хорошей эрозионной стойкости, причем конечный слой 130 утолщен.

Связующее покрытие 124 образовано окислением изделия 120 из суперсплава.

Со ссылкой на фиг. 6, изображающую еще один пример реализации настоящего изобретения, показана часть изделия 140 из суперсплава, обеспеченного многослойным, образующим термический барьер покрытием, обозначенным цифровой позицией 142. Оно показано в только что изготовленном виде. Образующее термический барьер покрытие 142 содержит связующее покрытие 144 на подложке 140 из суперсплава, слой оксида 146 на связующем покрытии 144 и образующее термический барьер керамическое покрытие 148 на слое оксида 146. Связующее покрытие 144 содержит покрытие из сплава MCrAlY, где М является, по меньшей мере, одним из Ni, Co и Fe, а слой оксида представляет собой слой оксида алюминия.

Керамическое покрытие 148, образующее термический барьер подобно тому, которое описано со ссылкой на фиг. 2, тоже содержит столбовидные керамические гранулы 150, которые расположены, по существу, перпендикулярно к поверхности подложки 140 из суперсплава. Кроме того, видно, что каждая столбовидная керамическая гранула 150 содержит множество слоев 152 и 154. Субгранулы 156 в слоях 152 расположены, по существу, перпендикулярно к поверхности подложки 140 из суперсплава, и субгранулы 158 в слоях 154 расположены под острым углом к поверхности подложки 140 из суперсплава. Дополнительно, между прилегающими субгранулами 158 в слоях 154 образованы пустоты 160 или поры. Различия в структуре между слоями 152 и 154 обеспечивают поверхности раздела, которые снижают удельную теплопроводность керамического покрытия 148, образующего термический барьер. Толщина слоев выбирается такой, чтобы снизить либо удельную фононную теплопроводность, либо удельную фотонную теплопроводность. Дополнительно, пустоты 160 между прилегающими субгранулами 158 в слоях 154 снижают удельную фононную теплопроводность керамического покрытия 148, образующего термический барьер. Прилегающие слои 154 имеют субгранулы 158, расположенные под различными острыми углами, и следует заметить, что углы эти постепенно изменяются от минимального острого угла к слою 152, который имеет субгранулы 156 под углом 90o, и затем углы постепенно изменяются в субгранулах 158 до минимального острого угла.

Со ссылкой на фиг. 7, которая изображает интенсивность эрозии образующего термический барьер керамического покрытия против угла наклона субгранул в столбовидной керамической грануле, видно, что интенсивность эрозии наименьшая для субгранул, расположенных перпендикулярно к поверхности изделия из суперсплава, и постепенно увеличивается по мере уменьшения острого угла.

Ссылаясь на фиг. 8, которая показывает удельную теплопроводность образующего термический барьер керамического покрытия против угла наклона субгранул в столбовидной керамической грануле, видно, что удельная теплопроводность наибольшая при перпендикулярном расположении субгранул к поверхности изделия из суперсплава, и удельная теплопроводность постепенно уменьшается с уменьшением острого угла.

Таким образом, в идеале, образующее термический барьер керамическое покрытие должно иметь субгранулы, расположенные под очень небольшими острыми углами к поверхности металлического изделия, чтобы снизить до минимума удельную теплопроводность. Однако, это означает, что эрозионная стойкость образующего термический барьер керамического покрытия будет очень низкой. Поэтому, чтобы получить уменьшение удельной теплопроводности, не снижая эрозионной стойкости, предпочтительно иметь слои с субгранулами, расположенными под небольшими острыми углами к поверхности металлического изделия, и слои с субгранулами, расположенными перпендикулярно к поверхности металлического изделия.

Предпочтительно использовать слои с субгранулами под углом между 10 и 60o, более предпочтительно между 20 и 45o, предпочтительно 30o, к поверхности металлического изделия и слои с субгранулами, перпендикулярными к поверхности металлического изделия. Возможно иметь множество различных типов расположения слоев с различным направлением субгранул, чтобы получить подходящую эрозионную стойкость и уменьшение удельной теплопроводности.

Возможно, в тех случаях, когда эрозия не является проблемой, иметь один или более слоев с субгранулами, расположенными под острым углом к поверхности металлического изделия.

В ряде экспериментов образующее термический барьер покрытие наносилось на образцы подложки из сплава никеля. Связующее покрытие из сплава MCrAlY осаждалось на образцы подложки сплава никеля марки N75, слой оксида алюминия образовывался на связующем покрытии сплава MCrAlY и образующее термический барьер керамическое покрытие из стабилизированного оксидом иттрия диоксида циркония осаждалось на слой оксида алюминия электронно-лучевым осаждением из паров. Сплав никеля N75 содержит 19,5% вес. Cr, 0,4% вес. Ti, 0,1% вес. С, остальное Ni. Сплав MCrAlY содержит 31,0-33,0% вес. Ni, 20,0-22,0% вес. Сr, 7,0-9,0% вес. Аl, 0,35-0,65% вес. Y и остальное Со плюс случайные примеси. Керамическое покрытие, образующее термический барьер, осаждалось двумя типами осаждения на образцы.

ПРИМЕР 1.

В первом типе процесса 64 микрометра керамики осаждали при вращении подложки из суперсплава с постоянной скоростью вращения 45 оборотов в минуту, когда поверхность подложки из суперсплава была расположена, по существу, перпендикулярно потоку керамики. Во втором типе процесса 190 микрометров керамики осаждали при вращении подложки из суперсплава с постоянной скоростью вращения 2,5 оборотов в минуту, когда поверхность подложки из суперсплава постоянно перемещалась из положения под острым углом +25o к потоку керамических паров из источника керамического материала в положение под острым углом -25o к потоку керамических паров из источника керамического материала. Удельная теплопроводность образующего термический барьер керамического покрытия измерялась и составляла 1,53 Вт/(м•К).

ПРИМЕР 2.

В первом типе процесса 64 микрометра керамики осаждали при вращении подложки из суперсплава с постоянной скоростью вращения 45 оборотов в минуту, когда поверхность подложки из суперсплава была, по существу, перпендикулярна потоку керамики. Во втором типе процесса 190 микрометров керамики осаждали при вращении подложки из суперсплава с постоянной скоростью вращения 45 оборотов в минуту, когда поверхность подложки из суперсплава постоянно перемещалась из положения под острым углом +25o к потоку керамических паров из источника керамического материала в положение под острым углом -25o к потоку керамических паров из источника керамического материала. Удельная теплопроводность образующего термический барьер керамического покрытия составляла 1,66 Вт/(м•К).

ПРИМЕР 3.

В первом типе процесса 26 микрометров керамики осаждали при вращении подложки из суперсплава с постоянной скоростью вращения 6 оборотов в минуту, когда поверхность подложки из суперсплава была, по существу, перпендикулярна потоку керамики. Во втором типе процесса 228 микрометров керамики осаждали при вращении подложки из суперсплава с постоянной скоростью вращения 2,5 оборота в минуту, когда поверхность подложки из суперсплава постоянно перемещалась из положения под острым углом +25o к потоку керамических паров из источника керамического материала в положение под острым углом -25o к потоку керамических паров из источника керамического материала. Удельная теплопроводность образующего термический барьер керамического покрытия была измерена и составляла 1,51 Вт/(м•К).

ПРИМЕР 4.

В первом типе процесса 26 микрометров керамики осаждали при вращении подложки из суперсплава с постоянной скоростью вращения 6 оборотов в минуту, когда поверхность подложки из суперсплава была, по существу, перпендикулярна потоку керамики. Во втором типе процесса 228 микрометров керамики осаждали при вращении подложки из суперсплава с постоянной скоростью вращения 45 оборотов в минуту, когда поверхность подложки из суперсплава постоянно перемещалась из положения под острым углом +25o к потоку керамических паров из источника керамического материала в положение под острым углом -25o к потоку керамических паров из источника керамического материала. Удельная теплопроводность образующего термический барьер керамического покрытия была измерена и составляла 1,46 Вт/(м•К).

Общая толщина диоксида циркония, стабилизированного оксидом иттрия, для четырех примеров была 254 микрометра. Таким образом, субгранулы в примере 1-4 располагаются под углом между 0 и 25o к поверхности подложки. Толщина слоев изменяется со скоростью вращения подложки. Углы субгранул в прилегающих слоях изменяются постепенно от 25o в одном направлении до 0o и до 25o в другом направлении.

Удельная теплопроводность 254 микрометров диоксида циркония, стабилизированного оксидом иттрия, осажденного обычным электронно-лучевым осаждением из паров, составляет приблизительно от 1,7 до 1,8 Вт/(м•К). Можно увидеть, что покрытия в примерах 1-4 имеют уменьшение удельной теплопроводности по сравнению с удельной теплопроводностью диоксида циркония, стабилизированного оксидом иттрия, осажденного обычным электронно-лучевым осаждением из паров.

Несмотря на то, что в примерах 1-4 керамика наносилась в процессе непрерывного перемещения подложки из суперсплава между двумя положениями, которые имеют различные острые углы относительно направления потока керамических паров, с прохождением через третье положение, когда подложка из суперсплава перпендикулярна направлению потока керамических паров, возможна остановка подложки из суперсплава на определенный период времени в любом из двух положений, которые имеют различные острые углы относительно направления потока керамических паров. Возможно также остановить подложку из суперсплава на определенное время в третьем положении. Керамикой может служить любой подходящий керамический материал, например диоксид циркония, стабилизированный оксидом иттрия, диоксид циркония, оксиды гафния, церия, алюминия и т.д.

Образующее термический барьер керамическое покрытие, предпочтительно, осаждается процессом осаждения из паров, предпочтительно электронно-лучевым осаждением из паров, или распылением, однако могут использоваться химическое осаждение из паров и химическое осаждение с помощью сгорания (окисления), что описано в Международной патентной заявке WO 9721848А, опубликованной 19 июня 1997 года.

Поверхность образующего термический барьер покрытия можно отполировать, чтобы сделать ее более гладкой, особенно если покрытие должно использоваться на поверхностях подвижных и неподвижных лопаток турбины. Керамическое покрытие, образующее термический барьер, предпочтительно полируется виброполировкой с использованием полировочных фарфоровых сред, имеющихся в продаже под товарным знаком СР2 фирмы Ceratex Engineering Ltd.

Полирующие фарфоровые среды увеличивают чистоту поверхности образующего термический барьер керамического покрытия, не разрушая столбовидные керамические гранулы.

Изобретение относится к покрытию, образующему термический барьер и наносимому на поверхность изделия из суперсплава, например лопатки турбины газового турбинного двигателя, и способу нанесения этого покрытия. Задачей изобретения является обеспечение способа нанесения керамического покрытия, образующего термический барьер и имеющего уменьшенную удельную теплопроводность. Предложенное покрытие содержит связующее покрытие на металлическом изделии и образующее термический барьер керамическое покрытие на связующем покрытии. Образующее термический барьер керамическое покрытие содержит множество столбовидных гранул, которые расположены перпендикулярно к поверхности металлического изделия. Каждая столбовидная гранула имеет множество слоев. Некоторые слои имеют субгранулы, расположенные под острым углом к поверхности металлического изделия для образования пустот между прилегающими субгранулами. Пустоты расположены под острым углом к поверхности металлического изделия и, таким образом, снижают удельную теплопроводность керамического покрытия, образующего термический барьер. Некоторые из слоев имеют субгранулы, расположенные перпендикулярно к поверхности металлического изделия, для обеспечения эрозионной стойкости. Техническим результатом изобретения является создание способа, позволяющего уменьшить удельную теплопроводность керамического покрытия. 2 с. и 35 з.п.ф-лы, 8 ил.

| WO 9318199 А1, 16.09.1993 | |||

| US 4405660, 20.09.1983 | |||

| US 4401697, 30.08.1983 | |||

| СИСТЕМА ЗАЩИТЫ КОРАБЛЯ ОТ НИЗКОЛЕТЯЩИХ СРЕДСТВ ВОЗДУШНОГО НАПАДЕНИЯ | 2004 |

|

RU2285632C2 |

Авторы

Даты

2003-10-10—Публикация

1999-01-12—Подача