Изобретение относится к нанесению алюминидных покрытий на жаропрочные сплавы, в частности на монокристаллические жаропрочные сплавы.

Монокристаллические жаропрочные сплавы разработаны для лопастей турбин газотурбинных двигателей и направляющих аппаратов турбин для обеспечения высокотемпературной прочности лопастей турбин и направляющих аппаратов турбин. Однако изменения в составе монокристаллических жаропрочных сплавов в сравнении с составом ранее известных жаропрочных сплавов приводит к тому, что в процессе эксплуатации увеличивается деградация поверхности. Кроме того, существует требование обеспечения более продолжительного срока службы лопастей турбины и направляющих аппаратов турбины. Поэтому эти лопасти турбин и направляющие аппараты турбин из монокристаллических жаропрочных сплавов не обеспечивают достаточного срока службы вследствие их деградации из-за коррозии и окисления.

Эти монокристаллические жаропрочные сплавы обычно содержат рений, например от 2 до 8 вес.%., вместе с относительно высокими уровнями вольфрама и тантала для получения характеристик высокотемпературной прочности. Эти монокристаллические жаропрочные сплавы являются очень прочными при высоких температурах благодаря преимуществам рения, вольфрама и тантала.

Для увеличения срока службы монокристаллических лопастей турбин и направляющих аппаратов желательно защищать поверхность монокристаллических лопастей турбин и направляющих аппаратов защитными покрытиями. Одним из известных типов защитного покрытия, которые обычно применяются к лопастям турбин и направляющим аппаратам, является покрытие из алюминида платины. Платино-алюминидные покрытия наносятся в два приема: сначала покрывают лопасти турбины или направляющего аппарата платиной и затем наносят на платиновое покрытие алюминиевое покрытие, используя процесс алюминирования. Процесс алюминирования может быть выполнен путем алитирования в обмазке предохраняющего покрытия, или путем алитирования в газообразной среде без обмазки предохраняющим покрытием или путем химического осаждения из паровой фазы или любым другим способом, хорошо известным специалистам.

Однако установлено, что если лопасти турбин или направляющих аппаратов из монокристаллического жаропрочного сплава с высоким содержанием рения покрываются платино-алюминиевым покрытием с использованием известных способов, то на поверхности раздела между покрытием и монокристаллическим жаропрочным сплавом образуются топологически плотно упакованные фазы. Монокристаллическими жаропрочными сплавами с высоким содержанием рения являются сплавы, содержащие более 4вес.% рения. Эти топологически плотно упакованные фазы образуются сразу же после алитирования или после оказания на них воздействия высоких температур. Топологически плотно упакованные фазы содержат более высокие уровни рения, вольфрама и хрома в сравнении с монокристаллическим жаропрочным сплавом, и они легче образуются при возрастании уровней рения в монокристаллическом жаропрочном сплаве. Количество топологически плотно упакованных фаз возрастает с увеличением времени пребывания при высоких температурах. Топологически плотно упакованные фазы оказывают неблагоприятное или вредное воздействие на механические свойства монокристаллического жаропрочного сплава. Поэтому известные платино-алюминидные покрытия невозможно использовать для повышения сопротивления деградации монокристаллического жаропрочного сплава с высоким содержанием рения без ухудшения механических свойств монокристаллического жаропрочного сплава.

Другими типами защитных покрытий, которые широко применяются для лопастей турбин и направляющих аппаратов, являются алюминид-силицидные покрытия, платино-алюминид-силицидные покрытия, просто алюминидные покрытия и любые другие пригодные алюминидные покрытия.

Алюминидные покрытия наносятся, используя процесс алюминирования или алитирования, например, посредством процессов алитирования в газообразной среде без обмазки предохраняющим покрытием, алитирования в обмазке предохраняющего покрытия, химического осаждения из паровой фазы и любых других процессов, хорошо известных специалистам.

Одним из способов получения алюминид-силицидных покрытий является осаждение органической суспензии с кремниевым наполнителем на поверхность жаропрочного сплава с последующим алитированием в обмазке предохраняющего покрытия, как описано в патенте США 4 310 574. Алюминий переносит кремний из суспензии при диффундировании в жаропрочный сплав. Другим способом получения алюминид-силицидных покрытий является осаждение суспензии, содержащей порошки элементарного алюминия и металлического кремния, на поверхность жаропрочного сплава с последующим нагревом до температуры выше 760oС для расплавления алюминия и кремния в суспензии с тем, чтобы они реагировали с жаропрочным сплавом и диффундировали в жаропрочный сплав.

Еще одним способом получения алюминид-силицидных покрытий является повторяющееся нанесение суспензии, содержащей алюминий и кремний, и термообработка, как описано в патенте США 5 547 770. Еще одним способом получения алюминид-силицидных покрытий является способ, включающий нанесение суспензии эвтектики алюминий-кремний или суспензии порошков элементарного алюминия и металлического кремния на поверхность жаропрочного сплава, диффузионную термообработку для образования поверхностного слоя с увеличенной толщиной и пониженным содержанием кремния, и наслаивание слоя, который содержит чередующиеся непрерывные прослоенные слои алюминидной и силицидной фаз и диффузионный межфазный граничный слой на жаропрочном сплаве, как описано в опубликованной Европейской заявке на патент 0619856А.

Одним из способов получения платино-алюминид-силицидных покрытий является способ, включающий нанесение платинового покрытия на жаропрочный сплав, затем нагревание для обеспечения диффундирования платины в лопасти турбины и затем обеспечение одновременной диффузии алюминия и кремния из расплавленного состояния в обогащенные платиной лопасти турбины, как описано в Европейском патенте WO 95/23243 А. Еще одним способом получения платино-алюминид-силицидных покрытий является способ, включающий нанесение платинового покрытия на жаропрочный сплав лопастей турбины, затем нанесение слоя кремния и затем алитирование (алюминирование), как описано в опубликованной Европейской заявке на патент 0654542 А. Также возможно диффундировать кремний в лопасти турбины, как описано ЕР 0654542 А. Еще одним способом получения платино-алюминид-силицидных покрытий является способ, включающий электрофоретическое осаждение платино-кремниевого порошка на лопасти турбины, термообработку для диффундирования платины и кремния в лопасти турбины, электрофоретическое осаждение алюминиевого и хромового порошка на лопасти турбины и затем термообработку для диффузии алюминия и хрома в лопасти турбины, как описано в патенте США 5057196.

Установлено, что если на лопасти турбины или направляющего аппарата из монокристаллического жаропрочного сплава с высоким содержанием рения нанесено платино-алюминид-силицидное покрытие с использованием способа, описанного в W 095/23243 А, то на поверхности раздела между покрытием и монокристаллическим жаропрочным сплавом образуются топологически плотно упакованные фазы. Считается, что если на лопасти турбины или направляющего аппарата платино-алюминид-силицидное покрытие нанесено посредством других описанных способов, то топологически плотно упакованные фазы должны будут образовываться.

Также установлено, что если на лопасти турбины или направляющего аппарата из монокристаллического жаропрочного сплава алюминид-силицидное покрытие нанесено с использованием способа, описанного в патенте США 5 547 770, то на поверхности раздела между покрытием и монокристаллическим жаропрочным сплавом образуются топологически плотно упакованные фазы. Считается, что если на лопасти турбины или направляющего аппарата из монокристаллического жаропрочного сплава алюминид-силицидное покрытие нанесено посредством любого другого описанного способа, то должны образоваться топологически плотно упакованные фазы.

Авторы полагают, что именно высокое содержание рения в монокристаллическом жаропрочном сплаве является ответственным за образование топологически плотно упакованных фаз и что эти фазы будут образовываться в процессе простого алитирования (алюминирования).

Кроме того, невозможно использовать платино-алюминид-силицидные покрытия для повышения сопротивления деградации монокристаллического жаропрочного сплава с высоким содержанием рения без ухудшения механических свойств монокристаллического жаропрочного сплава.

Настоящее изобретение направлено на создание способа алитирования (алюминирования) монокристаллического жаропрочного сплава с высоким содержанием рения, который преодолевает вышеупомянутые проблемы.

Согласно настоящему изобретению предусмотрен способ алитирования (алюминирования) жаропрочного сплава с высоким содержанием рения, включающий этапы:

(а) модифицирование поверхности жаропрочного сплава с высоким содержанием рения,

(б) алитирование (алюминирование) жаропрочного сплава с высоким содержанием рения для образования алюминидного покрытия.

Альтернативно этап (а) может включать нанесение слоя соответствующего подходящего металла на поверхность жаропрочного сплава с высоким содержанием рения и термообработку для диффундирования соответствующего подходящего металла в жаропрочный сплав с высоким содержанием рения для понижения содержания рения в поверхности жаропрочного сплава с высоким содержанием рения.

Подходящим металлом может быть любой металл, который модифицирует диффузионные характеристики для уменьшения образования зон с высоким содержанием рения. Подходящими металлами могут быть любые металлы, совместимые с жаропрочным сплавом, например кобальт, хром и подобные металлы.

Этап (б) может включать нанесение подходящего металла на жаропрочный сплав с высоким содержанием рения электроосаждением, путем металлизации распылением, диффузионной металлизацией в обмазке, диффузионной металлизацией без обмазки, химическим осаждением из паровой фазы или физическим осаждением из паровой фазы.

Изобретение, в частности, применяется для платино-алюминидных покрытий, платино-алюминид-силицидных покрытий и алюминид-силицидных покрытий, но может применяться ко всем алюминидным покрытиям на жаропрочных сплавах с высоким содержанием рения.

Настоящее изобретение далее будет полностью описано посредством примеров со ссылкой на приложенные чертежи, на которых:

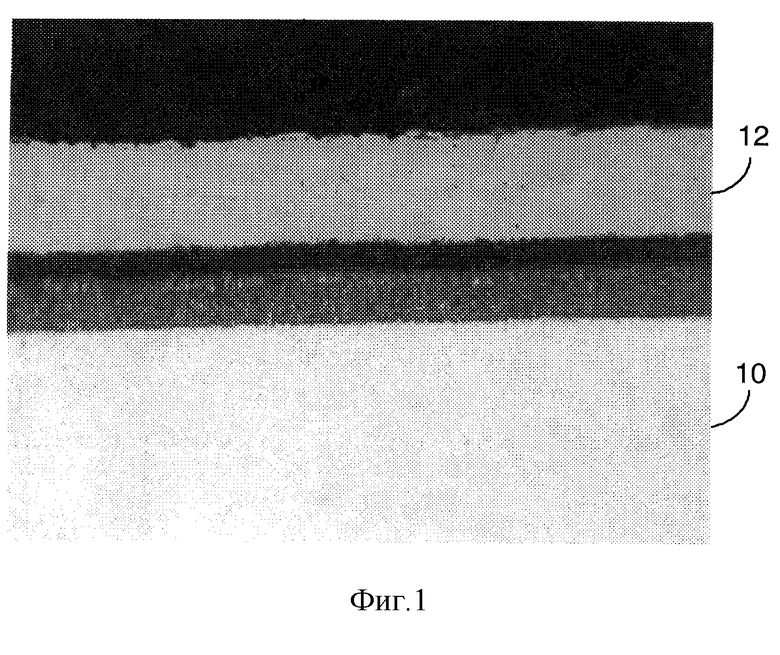

Фиг. 1 является видом в поперечном сечении известного платино-алюминидного покрытия на монокристаллическом жаропрочном сплаве с низким содержанием рения.

Фиг. 2 является видом в поперечном сечении известного платино-алюминидного покрытия на монокристаллическом жаропрочном сплаве с высоким содержанием рения.

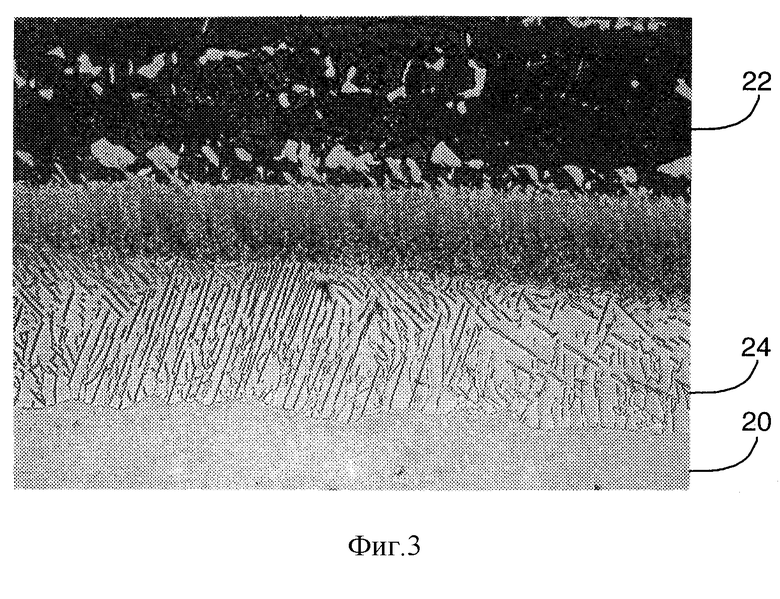

Фиг. 3 является видом в поперечном сечении известного платино-алюминидного покрытия на монокристаллическом жаропрочном сплаве с высоким содержанием рения после старения при высокой температуре.

Фиг. 4 является видом в поперечном сечении модифицированного хромом платино-алюминидного покрытия согласно настоящему изобретению на монокристаллическом жаропрочном сплаве с высоким содержанием рения.

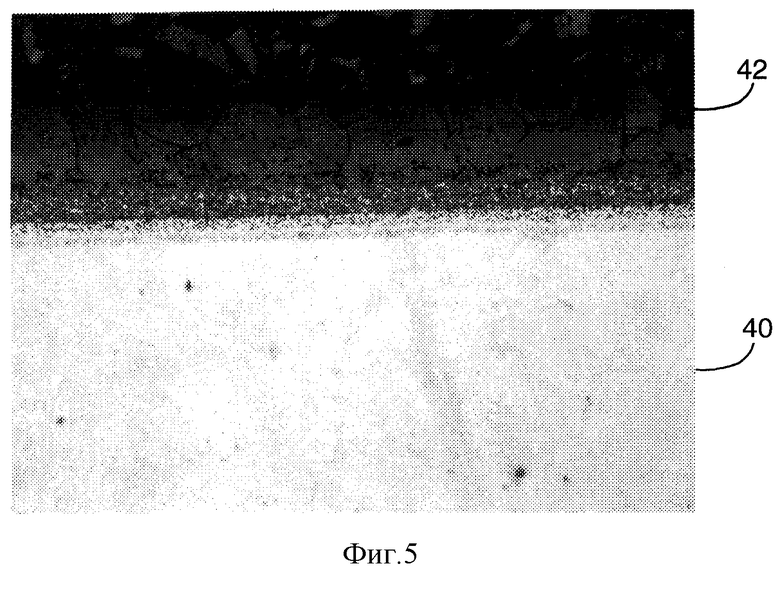

Фиг. 5 является видом в поперечном сечении модифицированного кобальтом платинового покрытия согласно настоящему изобретению на монокристаллическом жаропрочном сплаве с высоким содержанием рения.

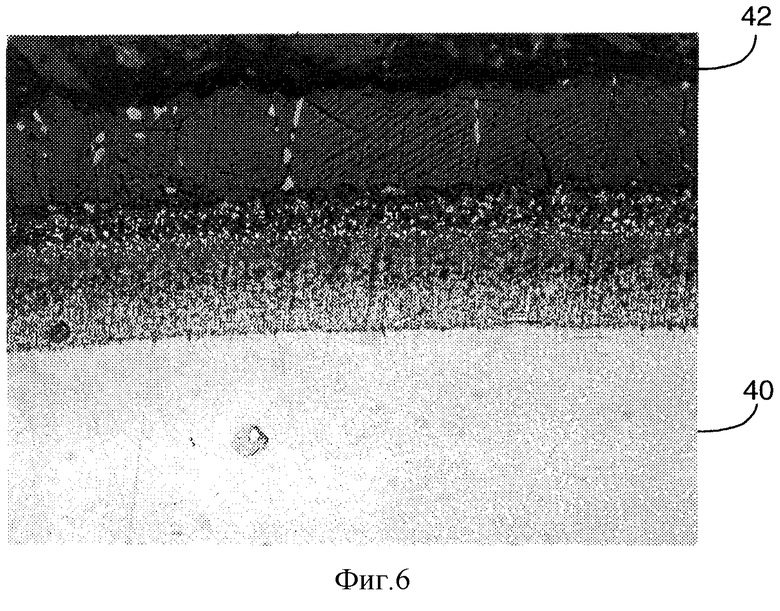

Фиг. 6 является видом в поперечном сечении модифицированного кобальтом платинового покрытия согласно настоящему изобретению на монокристаллическом жаропрочном сплаве с высоким содержанием рения после старения при высокой температуре.

В известном общепринятом платино-алитирующем процессе для монокристаллического жаропрочного сплава на монокристаллический жаропрочный сплав электроосаждением или гальваническим способом наносят слой платины, и затем монокристаллический жаропрочный сплав с нанесенным слоем платины подвергают термообработке в вакууме для диффундирования платины в монокристаллический жаропрочный сплав. Термообработанный монокристаллический жаропрочный сплав с платиновым покрытием алитируют с использованием алитирования в обмазке, алитирования без контактирования с газообразной средой, химического осаждения из паровой фазы или других подходящих способов. Алитированный, с продиффундировавшим платиновым гальваническим покрытием монокристаллический жаропрочный сплав затем подвергают термообработке в защитной атмосфере для оптимизации микроструктуры платино-алюминидного покрытия и максимального улучшения механических свойств монокристаллического жаропрочного сплава.

В процессе термообработки для диффундирования платины в монокристаллический жаропрочный сплав после осаждения слоя платины на монокристаллический жаропрочный сплав между платиной и монокристаллическим жаропрочным сплавом происходит диффузия с образованием поверхностного слоя, содержащего платину, никель и другие элементы жаропрочного сплава. Этап диффузионной термообработки проводится в течение промежутка времени и при температуре, достаточных для гарантирования того, чтобы продиффундировавший платиновый слой приобретал пригодный состав для того, чтобы в последующих технологических этапах алитирования и термообработки получали требуемое платино-алюминидное покрытие. На фиг.1 показано общеизвестное платино-алюминидное покрытие 12 на подложке 10 из монокристаллического жаропрочного сплава.

Однако при термообработке монокристаллического жаропрочного сплава после нанесения платинового слоя в результате диффундирования вовнутрь платины создается зона, обогащенная рением и другими тугоплавкими элементами, например вольфрамом и хромом, перед ним. В последующих технологических этапах алитирования и термообработки для получения требуемого платино-алюминидного покрытия зона, обогащенная рением и другими тугоплавкими элементами, сохраняется внутри покрытия. Эта обогащенная рением и другими тугоплавкими элементами зона действует как инициатор образования топологически плотно упакованных фаз. Топологически плотно упакованные фазы имеют игольчатую форму.

Топологически плотно упакованные фазы образуются на границе или поверхности раздела между монокристаллическим жаропрочным сплавом и платино-алюминидным покрытием. Топологически плотно упакованные фазы образуются либо после всех технологических этапов для образования алюминида платины, либо при последующем оказании воздействия высокой температурына алюминии платины и монокристаллический жаропрочный сплав с высоким содержанием рения. Топологически плотно упакованные фазы имеют высокий уровень содержания рения в сравнении с монокристаллическим жаропрочным сплавом и они легче образуются, когда содержание рения в монокристаллическом жаропрочном сплаве увеличивается. Топологически плотно упакованные фазы оказывают влияние на рабочие характеристики узла или детали из монокристаллического жаропрочного сплава, поскольку области топологически плотно упакованных фаз имеют более низкое сопротивление ползучести (или ползучепрочность), чем монокристаллический жаропрочный сплав. Поэтому они будут снижать полезную нагрузку несущего сечения лопасти турбины или направляющего аппарата.

На фиг.3 показано общепринятое платино-алюминидное покрытие 22 на подложке из монокристаллического жаропрочного сплава с высоким содержанием рения после старения при высокой температуре. На границе раздела между платино-алюминидным покрытием 22 и подложкой 20 из монокристаллического жаропрочного сплава с высоким содержанием рения присутствуют дополнительные топологически плотно упакованные фазы.

Настоящее изобретение модифицирует поверхность монокристаллического жаропрочного сплава с высоким содержанием рения таким образом, который позволяет платиновому слою диффундировать в монокристаллический жаропрочный сплав с высоким содержанием рения в последующем этапе термообработки без образования зон, обогащенных рением и другими тугоплавкими элементами, перед платиной. Последовательные этапы алитирования и термообработки создают платино-алюминидное покрытие без топологически плотно упакованных фаз на границе раздела между монокристаллическим жаропрочным сплавом с высоким содержанием рения.

ПРИМЕР 1

Образец общепринятого монокристаллического жаропрочного сплава на основе никеля с низким содержанием рения, например CMSX4, подвергали платино-алитированию в соответствии со следующей процедурой.

CSMX4, произведенный корпорацией Cannon-Muskegon Corporetion of 2875 Lincoln Street, Musketon, Michigan MI 49443 - 0506, USA, имел паспортный состав 6,4 вес.% вольфрама, 9,5 вес.% кобальта, 6,5 вес.% хрома, 3,0 вес.% рения, 5,6 вес. % алюминия, 6,5 вес.% тантала, 1,0 вес.% титана, 0,1 вес.% гафния, 0,6 вес.% молибдена, 0,006 вес.% углерода и остальное - никель.

Платиновый слой наносили на монокристаллический жаропрочный сплав с низким содержанием рения на основе никеля электроосаждением или гальваническим способом, путем металлизации распылением, CVD, PVD или другими подходящими способами до толщины в диапазоне от 2,5 до 12,5 мкм и подвергали термообработке в вакууме или защитной атмосфере в течение от 1 до 4 ч при температуре в диапазоне от 900 до 1150oС для диффундирования платины в монокристаллический жаропрочный сплав с низким содержанием рения на основе никеля. Конкретнее, платину наносили путем электроосаждения (гальваническим способом) до толщины 7 мкм и подвергали термообработке в вакууме в течение 1 ч при температуре 1100oС.

Затем монокристаллический жаропрочный сплав на основе никеля с низким содержанием рения с нанесенной путем электроосаждения и продиффундировавшей платиной, алитировали путем алитирования в обмазке, алитирования без обмазки или CVD алитирования в диапазоне температур от 700 до 1150oС. Конкретнее, монокристаллический жаропрочный сплав с низким содержанием рения на основе никеля с нанесенной путем электроосаждения (гальваническим способом) и продиффундировавшей платиной алитировали в обмазке в течение 20 ч при температуре 875oС.

Затем алитированный платиной монокристаллический жаропрочный сплав на основе никеля с низким содержанием рения подвергали термообработке в вакууме или защитной атмосфере в течение 1 ч при температуре 1100oС и в течение 16 ч при температуре 870oС.

Был получен монокристаллический жаропрочный сплав на основе никеля с низким содержанием рения с платино-алюминидным покрытием, показанным на фиг. 1. Образцы монокристаллического жаропрочного сплава на основе никеля с низким содержанием рения с платино-алюминидным покрытием подвергали испытаниям на циклическое окисление в течение 200 ч при температуре 1050oС и в течение 100 ч при температуре 1100oС, и под платино-алюминидным покрытием не было обнаружено никаких топологически плотно упакованных фаз ни в одном из случаев.

ПРИМЕР 2

Образцы монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения, например CMSX10 подвергали платино-алитированию в соответствии со следующей процедурой. Ренийсодержащий монокристаллический жаропрочный сплав на основе никеля, известный как CMSX10, производится корпорацией Cannon-Muskegon Corporation of 2875 Lincoln Street, Muskegon, Michigan MI 49443 - 0506, USA. Этот сплав имел паспортный состав в пределах от 3,5 до 6,5 вес.% вольфрама, от 2,0 до 5,0 вес.% кобальта, от 1,8 до 3,0 вес. % хрома, от 5,5 до 6,0 вес.% рения, от 5,3 до 6,5 вес.% алюминия, от 8,0 до 10,0 вес.% тантала, от 0,2 до 0,8 вес.% титана, от 0,25 до 1,5 вес.% молибдена, от 0 до 0,03 вес.% ниобия, от 0,02 до 0,05 вес.% гафния, от 0 до 0,04 вес.% углерода и остальное - никель.

Платиновый слой наносили на образцы монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения электроосаждением (гальваническим способом), посредством металлизации распылением, CVD, PVD или другими подходящими способами до толщины в диапазоне от 2,5 до 12,5 мкм и подвергали термообработке в вакууме или защитной атмосфере в течение от 1 до 4 ч при температуре в диапазоне от 900 до 1150oС для диффундирования платины в монокристаллический жаропрочный сплав на основе никеля с высоким содержанием рения. Конкретнее, платиновый слой наносили электроосаждением (гальваническим способом) до толщины 7 мкм и подвергали термообработке в течение 1 ч при температуре 1100oС.

Затем образцы монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения с покрытием продиффундировавшей платины алитировали, используя алитирование в обмазке, алитирование без обмазки или CVD алитирование, при температуре в диапазоне от 700oС до 1150oС. В частности, образцы монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения с покрытием продиффундировавшей платины алитировали, используя алитирование без обмазки в течение 6 ч при температуре 1080oС.

Затем платино-алитированные образцы монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения подвергали термообработке в защитной атмосфере в течение 1 ч при температуре 1100oС и в течение 16 ч при 870oС.

На фиг. 2 показана подложка 20 из монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения с платино-алюминидным покрытием 22.

Один из образцов был исследован и при этом было установлено, что зоны, содержащие топологически плотно упакованные фазы, находятся на глубине 30 мкм у поверхности или границы раздела между алюминидом платины и ренийсодержащим монокристаллическим жаропрочным сплавом на основе никеля.

Образцы монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения с платино-алюминидным покрытием были подвергнуты испытаниям на циклическое окисление в течение 100 ч при температуре 1100oС, и последующей проверкой был обнаружен рост топологически плотно упакованных фаз с образованием непрерывной зоны глубиной 160 мкм у поверхности раздела между алюминидом платины и ренийсодержащим монокристаллическим жаропрочным сплавом.

На фиг. 3 показана подложка 20 из монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения с платино-алюминидным покрытием 22, который имеет топологически плотно упакованные фазы 24, после старения при температуре 1100oС.

ПРИМЕР 3

Образцы монокристаллического жаропрочного сплава на основе никеля с высоким содержанием никеля покрывали платино-алюминидным покрытием в соответствии со следующей процедурой. Монокристаллический жаропрочный сплав на основе никеля с высоким содержанием рения известен как CMSX10 и производится корпорацией Cannon-Muskegon Corporation of 2875 Lincoln Street, Muskegon, Michigan MI 49443 - 0506, USA. Этот сплав имеет паспортный состав, указанный выше.

Образцы монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения имели поверхность, модифицированную путем формирования обогащенного хромом поверхностного слоя, полученного электроосаждением (гальваническим способом), или путем металлизации распылением, CVD, PVD или другими подходящими способами плюс диффузионной термообработкой в вакууме или защитной атмосфере. В частности, обогащение хромом осуществляли путем хромирования без обмазки в течение 3 ч при температуре 1100oС до образования обогащенного хромом поверхностного слоя глубиной 15 мкм.

Платиновый слой наносили на обогащенный хромом ренийсодержащий монокристаллический жаропрочный сплав на основе никеля электроосаждением (гальваническим способом), металлизацией распылением, CVD, PVD или другими подходящими способами до толщины в пределах от 2,5 до 12,5 мкм и подвергали термообработке в вакууме или защитной атмосфере в течение от 1 до 4 ч при температуре в диапазоне от 900 до 1150oС для диффундирования платины в ренийсодержащий монокристаллический жаропрочный сплав на основе никеля. В частности, платиновый слой наносили путем электроосаждения до толщины 7 мкм и подвергали термообработке в течение 1 ч при температуре 1100oС.

Затем хромированный, покрытый продиффундировавшей платиной монокристаллический жаропрочный сплав на основе никеля с высоким содержанием рения алитировали путем алитирования в обмазке, алитирования без обмазки или CVD алитирования в диапазоне температур от 700 до 1150oС. В частности, хромированный, покрытый продиффундировавшей платиной монокристаллический жаропрочный сплав на основе никеля с высоким содержанием рения алитировали с использованием алитирования без обмазки в течение 6 ч при температуре 1080oС.

Платино-алитированный, хромированный монокристаллический жаропрочный сплав на основе никеля с высоким содержанием рения подвергали термообработке в течение 1 ч при температуре 1100oС плюс в течение 16 ч при температуре 870oС.

Один из образцов исследовали и на границе раздела между алюминидом платины и монокристаллическим жаропрочным сплавом на основе никеля с высоким содержанием рения не было обнаружено зон, содержащих топологически плотно упакованные фазы.

Некоторые образцы подвергали воздействию окислительной среды в течение 100 ч при температуре 1100oС, и последующая проверка не обнаружила топологически плотно упакованных фаз на границе раздела между алюминидом платины и ренийсодержащим монокристаллическим жаропрочным сплавом на основе никеля.

На фиг.4 показана подложка 30 из монокристаллического жаропрочного сплава на основе никеля с высоким содержанием никеля с модифицированным хромом платино-алюминидным покрытием 32.

ПРИМЕР 4

Образцы монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения покрывали платино-алюминидным покрытием в соответствии со следующей процедурой. Монокристаллический жаропрочный сплав на основе никеля с высоким содержанием рения известен как CMSX10 и производится корпорацией Cannon-Muskegon Corporation of 2875 Lincoln Street, Muskegon, Michigan MI 49443 - 0506, USA. Этот сплав имеет паспортный состав, который обсуждался выше.

Образцы монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения имели поверхность, модифицированную формированием обогащенного кобальтом поверхностного слоя, полученного электроосаждением (гальваническим способом), металлизацией распылением, CVD, PVD или другими подходящими способами плюс диффузионной термообработкой в вакууме или защитной атмосфере. Кобальтовый слой наносили на монокристаллический жаропрочный сплав на основе никеля с высоким содержанием путем электроосаждения (гальваническим способом), металлизацией распылением, CVD, PVD или другими подходящими способами до толщины от 2,5 до 12,5 мкм и подвергали термообработке в вакууме или защитной атмосфере в течение 1 ч при температуре в диапазоне от 900 до 1150oС. В частности, кобальтовый слой наносили на монокристаллический жаропрочный сплав на основе никеля с высоким содержанием рения гальваническим способом до толщины 7 мкм и подвергали термообработке в вакууме в течение 1 ч при температуре 1100oС.

Платиновый слой наносили на обогащенный кобальтом монокристаллический жаропрочный сплав на основе никеля с высоким содержанием рения путем электроосаждения, металлизацией распылением, CVD, PVD или другим подходящим способом до толщины в пределах от 2,5 до 12,5 мкм и подвергали термообработке в вакууме или защитной атмосфере в течение от 1 до 4 часов при температуре в диапазоне от 900 до 1150oС для диффундирования платины в монокристаллический жаропрочный сплав на основе никеля с высоким содержанием рения. В частности, платиновый слой наносили путем электроосаждения до толщины 7 мкм и подвергали термообработке в течение 1 ч при температуре 1100oС.

Затем обогащенный кобальтом с покрытием продиффундировавшей платины монокристаллический жаропрочный сплав на основе никеля алитировали посредством алитирования в обмазке, алитирования без обмазки или CVD алитирования при температуре в диапазоне от 700 до 1150oС. В частности, образцы обогащенного кобальтом с покрытием продиффундировавшей платины монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения алитировали, используя алитирование без обмазки в течение 6 ч при температуре 1080oС.

Платино-алитированный обогащенный кобальтом монокристаллический жаропрочный сплав на основе никеля с высоким содержанием рения подвергали термообработке в течение 1 ч при температуре 1100oС плюс в течение 16 ч при температуре 870oС. Один из образцов исследовали и в результате проверки на границе раздела между платино-алюминидным покрытием и монокристаллическим жаропрочным сплавом на основе никеля с высоким содержанием рения не было обнаружено зон, содержащих топологически плотно упакованные фазы.

На фиг.5 показана подложка 40 из монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения с модифицированным кобальтом платино-алюминидным покрытием 42.

Некоторые из образцов подвергали воздействию окислительной среды в течение 100 ч при температуре 1100oС, и последующая проверка не обнаружила топологически плотно упакованных фаз на границе раздела между алюминидом платины и монокристаллическим жаропрочным сплавом на основе никеля с высоким содержанием рения.

На фиг. 6 показана подложка из монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения с модифицированным кобальтом платино-алюминидным покрытием 42.

Также можно подготовить поверхность монокристаллического жаропрочного сплава с высоким содержанием рения путем снижения уровня рения на поверхности монокристаллического жаропрочного сплава на основе никеля с высоким содержанием рения перед нанесением платины на ренийсодержащий монокристаллический жаропрочный сплав. Рений может быть удален с поверхности монокристаллического жаропрочного сплава с высоким содержанием рения посредством газов, которые селективно реагируют с рением в жаропрочном сплаве при высоких температурах для удаления рения.

Хотя настоящее изобретение относится к монокристаллическим жаропрочным сплавам на основе никеля с высоким содержанием рения, изобретение также применимо к любым жаропрочным сплавам на основе никеля с высоким содержанием рения.

Хотя настоящее изобретение относится к платино-алюминидным покрытиям, изобретение также применимо к другим алюминидным покрытиям металлов платиновой группы, например алюминиду палладия, алюминиду родия, или к покрытиям из комбинаций этих алюминидов металлов платиновой группы.

Изобретение также применимо к получению покрытий алюминидов металлов платиновой группы на монокристаллических жаропрочных сплавах на основе никеля с высоким содержанием рения для керамических теплоизолирующих покрытий или облицовок, например полученных плазменным напылением или PVD керамических теплоизолирующих покрытий.

Хотя изобретение относится к платино-алюминидным покрытиям, оно также применимо к платино-алюминидно-силицидным покрытиям, алюминид-силицидным покрытиям, простым алюминидным покрытиям и другим подходящим алюминидным покрытиям.

В случае платино-алюминид-силицидных покрытий поверхность монокристаллического жаропрочного сплава с высоким содержанием рения модифицируют путем нанесения подходящего металла, например хрома или кобальта, и термообработки или путем снижения содержания рения перед нанесением платино-алюминид-силицидного покрытия.

В случае алюминид-силицидных покрытий и алюминидных покрытий поверхность жаропрочного сплава с высоким содержанием рения модифицируют путем нанесения подходящего металла, например хрома или кобальта, и термообработки или путем снижения содержания рения перед нанесением алюминидного покрытия или алюминид-силицидного покрытия.

В настоящем описании приведено более подробное описание этих покрытий, и дополнительные подробности можно найти, ссылаясь на вышеупомянутые патенты и опубликованные описания патентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНОЕ ТЕПЛОВОЕ БАРЬЕРНОЕ ПОКРЫТИЕ ПОДЛОЖКИ ИЗ СВЕРХПРОЧНОГО СПЛАВА И СПОСОБ ЕГО НАНЕСЕНИЯ | 1997 |

|

RU2127772C1 |

| МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ПОКРЫТИЕ, ОБРАЗУЮЩЕЕ ТЕРМИЧЕСКИЙ БАРЬЕР, И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2213797C2 |

| МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ОБЕСПЕЧИВАЮЩЕЕ ТЕПЛОВОЙ БАРЬЕР ПОКРЫТИЕ, И СПОСОБ НАНЕСЕНИЯ ЭТОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ | 1999 |

|

RU2216606C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2000 |

|

RU2190691C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2283365C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2280096C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213801C2 |

| ГРАНИЧНЫЙ БАРЬЕРНЫЙ ДЛЯ ДИФФУЗИИ СЛОЙ, ВКЛЮЧАЮЩИЙ В СЕБЯ ИРИДИЙ, НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2012 |

|

RU2566697C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК И СОПЛОВОГО АППАРАТА ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818096C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ВОССТАНОВЛЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2005 |

|

RU2405065C2 |

Изобретение относится к нанесению алюминидных покрытий на жаропрочные сплавы, в частности на монокристаллические жаропрочные сплавы. Способ алитирования жаропрочного сплава с высоким содержанием рения включает следующие этапы: (а) модифицирование поверхности жаропрочного сплава с высоким содержанием рения путем нанесения на поверхность слоя из хрома или кобальта и термообработки для диффундирования хрома или кобальта в жаропрочный сплав с высоким содержанием рения с тем, чтобы уменьшить содержание рения на поверхности жаропрочного сплава, и (б) алитирование жаропрочного сплава с высоким содержанием рения для образования алюминидного покрытия, при этом содержание рения в жаропрочном сплаве составляет по меньшей мере 3,5 вес.%. Техническим результатом является предотвращение образования топологически плотно упакованных фаз на границе раздела между алюминидным покрытием и ренийсодержащим монокристаллическим жаропрочным сплавом, способствующих быстрой деградации защитных покрытий. 3 с. и 21 з.п.ф-лы, 6 ил.

Приоритет по пунктам:

18.12.1996 - по пп.1-14 и 22-24;

23.07.1996 - по пп.15-21.

| US 5334263 А, 02.08.1994 | |||

| Способ комплексной химико-термической обработки | 1974 |

|

SU494440A1 |

| JP 05078860 А, 30.03.1993 | |||

| US 38461539 А, 05.01.1974 | |||

| Способ обработки заготовок из углеродистой и легированной стали | 1982 |

|

SU1174483A1 |

| Состав для алюмосилицирования металлов и сплавов | 1974 |

|

SU621797A1 |

| US 5238752 A, 24.08.1993. | |||

Авторы

Даты

2002-08-27—Публикация

1997-07-22—Подача