Изобретение относится к промышленности строительных материалов и может быть использовано при производстве высокотемпературных изоляционных материалов из супертонкого, преимущественно базальтового, волокна.

Известен из технической литературы, см. А.М. Лактюшин и В.Л.Сергеев. "Анализ процессов тепломассообмена при получении минеральных микроволокон плазменными методами", г. Минск, "АНК Институт тепло- и массообмена им. А. В. Лыкова АНБ", 1996, сс. 23, 24, рис.5, плазменный реактор волокнообразования в виде прямоугольной камеры, выполненной из меди с каналами охлаждения внутри тела пластин, образующих камеру. Плазмотрон, установленный вертикально, подсоединен к верхней части реактора, а канал для ввода дисперсного материала расположен в задней стенке над наклонной площадкой. Для выравнивания температуры плазменной струи, поступающей закрученным потоком из плазмотрона, на внутренних стенках камеры выполнена несквозная перфорация.

Недостатками указанного агрегата является невозможность его использования для промышленного получения высокотемпературного расплава из оксидосодержащих тугоплавких горных пород, например базальта, так как оптимальная температура для вытяжки из последних супертонкого, преимущественно базальтового волокна значительно выше, чем достигаемая в нем, позволяющая получать низкотемпературный минеральный расплав.

Наиболее близкой к предложенной установке для получения из тугоплавких минеральных расплавов супертонкого, преимущественно базальтового, волокна является известная из патента Российской Федерации 2149840, кл. С 03 В 37/10, 1998 г., дутьевая головка для получения минерального волокна, содержащая приемник расплава с расходным окном в днище, связанным посредством сквозного вертикального подающего канала с верхней зоной диффузора дутьевой головки с рабочими тангенциальными соплами в ее диспергирующей зоне, подключенными через кольцевой раздаточный коллектор к трубопроводу подачи под давлением горячего газообразного энергоносителя.

Недостатками известной дутьевой головки для получения минерального волокна является невозможность использования в ней высокотемпературного расплава из оксидосодержащих тугоплавких горных пород, например базальта, так как оптимальная температура вытяжки из последних супертонкого волокна значительно выше, чем допускаемая температура нагрева шихты в плавильной ванне используемой для этой цели нагревательной печи.

Целью изобретения является обеспечение возможности получения супертонкого волокна из высокотемпературного расплава оксидосодержащих тугоплавких горных пород, например базальта, при одновременном снижении количества неволокнистых включений, удобства эксплуатации, уменьшения удельной энергоемкости и увеличения срока службы.

Указанная цель достигается тем, что установка для получения из тугоплавких минеральных расплавов супертонкого, преимущественно базальтового, волокна, содержащая приемник расплава с расходным окном в днище, связанным посредством сквозного вертикального подающего канала с верхней зоной диффузора дутьевой головки с рабочими тангенциальными соплами в ее диспергирующей зоне, подключенными через кольцевой раздаточный коллектор к трубопроводу подачи под давлением горячего газообразного энергоносителя, снабжена устройством нагрева тугоплавкого минерального расплава до температуры вытяжки супертонкого волокна в виде составного из отдельных секций плазмотрона и соединенного с нижней частью приемника огнеупорного пирамидального реактора с конической рабочей полостью, сообщающейся посредством наклонных в вертикальной плоскости и перпендикулярных поверхностям его наружных граней сквозных каналов с закрепленными соосно им на гранях огнеупорного пирамидального реактора секций плазмотрона, каждая из которых выполнена в виде плазменной горелки, подключенной к источнику подачи под избыточным давлением газообразного энергоносителя, при этом основание конической рабочей полости огнеупорного пирамидального реактора соединено при помощи водоохлаждаемого проставка с огнеупорной облицовкой, образующей центральный вертикальный подающий канал с верхней зоной диффузора дутьевой головки, при этом приемник расплава выполнен в виде огнеупорной воронки-стабилизатора гидравлического давления и скорости истечения расплава, соединенной с вершиной конической рабочей полости огнеупорного пирамидального реактора, а углы наклона α и β в вертикальной плоскости осей секций плазмотрона и оси тангенциальных сопел в зоне вытяжки волокна диффузора дутьевой головки равны соответственно 30 - 60o и 10-18o, причем углы ϕ и ω наклона образующих поверхностей огнеупорной воронки-стабилизатора и конической рабочей полости огнеупорного пирамидального реактора не превышают соответственно 60 и 15o.

Кроме того, в установке для получения из тугоплавких минеральных расплавов супертонкого, преимущественно базальтового, волокна центральное фигурное расходное окно огнеупорной воронки-стабилизатора может быть выполнено щелевидным.

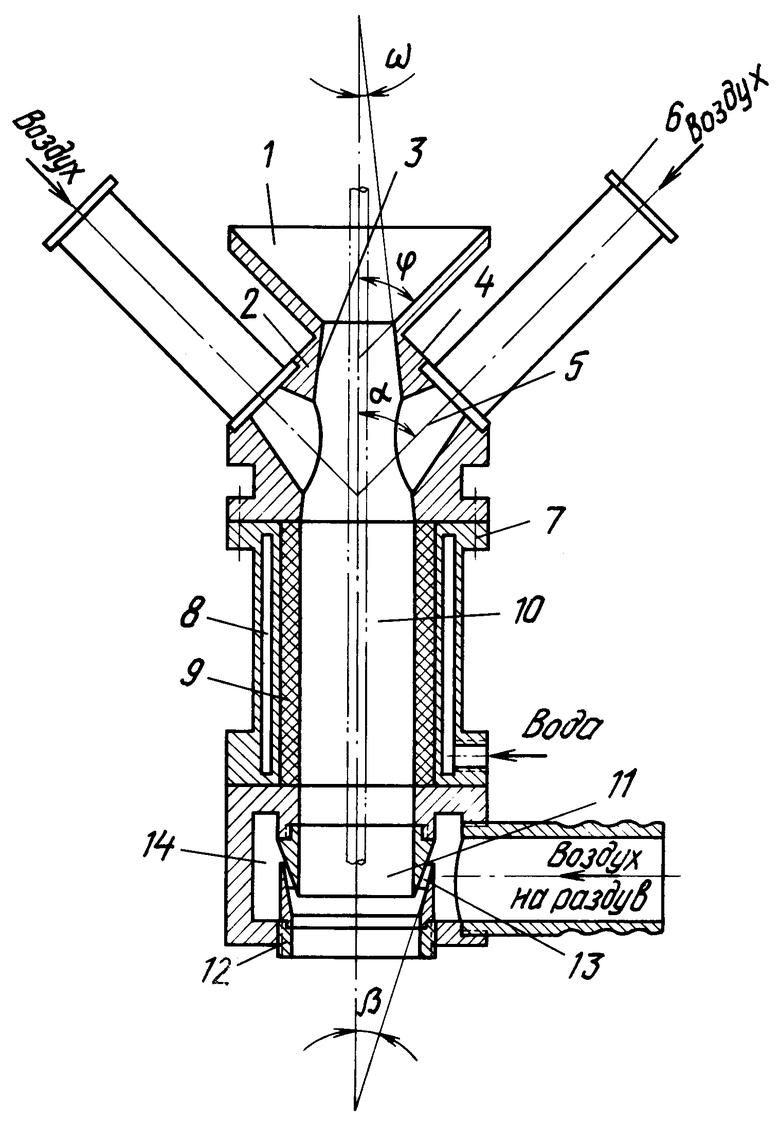

Сущность и конструкция предлагаемой установки для получения из тугоплавких минеральных расплавов супертонкого, преимущественно базальтового, волокна поясняется нижеследующим чертежом, на котором схематично изображен общий вид установки для получения из тугоплавких минеральных расплавов супертонкого, преимущественно базальтового, волокна в разрезе.

Установка для получения из тугоплавких минеральных расплавов супертонкого, преимущественно базальтового, волокна состоит из расположенного под раздаточным концом наклонного сменного сливного желоба (на чертеже условно не показано), приемника тугоплавких минеральных расплавов, выполненного в виде в виде огнеупорной воронки-стабилизатора 1 гидравлического давления и скорости истечения расплава. Огнеупорная воронка-стабилизатор 1 соединена с вершиной огнеупорного пирамидального реактора 2 с конической рабочей полостью 3, которая сообщается посредством наклонных в вертикальной плоскости и перпендикулярных граням 4 наружной поверхности реактора 2 сквозных каналов 5, каждый из которых связан с соосной с ним и закрепленной на гране 4 секцией плазмотрона, выполненной в виде плазменной горелки 6. Каждая плазменная горелка 6 подключена к источнику подачи под избыточным давлением газообразного энергоносителя (на чертеже условно не показано). Основание огнеупорного пирамидального реактора 2 с конической рабочей полостью 3 соединено с водоохлаждаемым проставком 7, имеющим наружную полую рубашку 8, соединенную с источником подачи воды (на чертеже условно не показано) и огнеупорную облицовку 9, образующий центральный вертикальный подающий канал 10. Центральный вертикальный подающий канал 10 проставка 7 сообщается с верхней зоной диффузора 11, закрепленной на проставке 7 дутьевой головки 12. Дутьевая головка 12 имеет в зоне вытяжки волокна диффузора 11 тангенциальные сопла 13, подключенные через кольцевой раздаточный коллектор 14 к трубопроводу (на чертеже условно не показано) подачи под давлением горячего газообразного энергоносителя. Углы наклона α и β в вертикальной плоскости осей плазменных горелок 5 и оси тангенциальных сопел 13 в зоне вытяжки супертонкого, преимущественно базальтового, волокна диффузора 11 дутьевой головки 12 равны соответственно 30 - 60o и 10 - 18o, причем углы наклона ϕ и ω образующих поверхностей огнеупорной воронки-стабилизатора 1 и конической рабочей полости 3 огнеупорного пирамидального реактора 2 не превышают соответственно 60 и 15o.

Работает установка для получения из тугоплавких минеральных расплавов супертонкого, преимущественно базальтового, волокна следующим образом. Струя тугоплавкого минерального расплава из ванны плавильной печи (на чертеже условно не показано) поступает в огнеупорную воронку-стабилизатор 1 гидравлического давления и скорости истечения тугоплавкого минерального расплава. Из огнеупорной воронки-стабилизатора 1 струя тугоплавкого минерального расплава подается в коническую рабочую полость 3 огнеупорного пирамидального реактора 2. В конической рабочей полости 3 струя тугоплавкого минерального расплава для снижения вязкости нагревается воздействием истекаемых из плазменных горелок 6 струй высокотемпературной плазмы, смешанной с подаваемым под избыточным давлением газообразным энергоносителем и поступающей по наклонным в вертикальных плоскостях сквозным каналам 5. Затем нагретый до температуры вытяжки волокна тугоплавкий минеральный расплав из конической рабочей полости 3 огнеупорного пирамидального реактора 2 поступает по центральному вертикальному подающему каналу 10 водоохлаждаемого проставка 7 с огнеупорной облицовкой 9 в верхнюю зону диффузора 11 дутьевой головки 12. Из верхней зоны диффузора 11 дутьевой головки 12 нагретая до температуры вытяжки супертонкого волокна струя тугоплавкого минерального расплава поступает в расположенную ниже зону вытяжки диффузора 11, где подвергается воздействию струй поступающего через тангенциальные сопла 13 из кольцевого раздаточного коллектора 14 под давлением нагретого до 300oС газообразного энергоносителя. Под воздействием нагретого газообразного энергоносителя, истекающего из тангенциальных сопел 13, струя тугоплавкого минерального расплава диспергируется на несвязанные между собой частицы, которые при этом вытягиваются в супертонкое волокно, благодаря тому, что снижается скорость охлаждения указанных частиц тугоплавкого минерального расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для получения из минеральных тугоплавких расплавов супертонкого базальтового волокна | 2001 |

|

RU2217392C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| УСТРОЙСТВО ДЛЯ РЕЗЕРВНОГО РЕЖИМА ОТОПЛЕНИЯ | 2001 |

|

RU2216693C2 |

| ГИДРОМАССАЖНЫЙ ДУШ С НАПОРНОЙ ВОЗДУХОНАСЫЩЕННОЙ СТРУЕЙ | 2005 |

|

RU2272610C1 |

| АВТОНОМНАЯ МОБИЛЬНАЯ БЫСТРОПОДКЛЮЧАЕМАЯ ГИДРОМАССАЖНАЯ СИСТЕМА | 2006 |

|

RU2308934C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВКИ ОКСИДОВ | 2000 |

|

RU2184088C2 |

| УНИВЕРСАЛЬНОЕ ГИДРОМАССАЖНОЕ УСТРОЙСТВО | 2005 |

|

RU2272611C1 |

| ДУТЬЕВАЯ ГОЛОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1998 |

|

RU2149840C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

| ДЕТСКАЯ ВОЗДУХОНАСЫЩЕННАЯ ГИДРОМАССАЖНАЯ ВАННА | 2003 |

|

RU2238712C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве высокотемпературных изоляционных материалов из супертонкого, преимущественно базальтового, волокна. Установка для получения из тугоплавких минеральных расплавов супертонкого, преимущественно базальтового волокна состоит из приемника тугоплавких минеральных расплавов в виде воронки-стабилизатора. Воронка-стабилизатор соединена с вершиной пирамидального реактора с конической рабочей полостью, которая сообщается посредством сквозных каналов с секциями плазмотрона. Каждая секция плазмотрона выполнена в виде плазменной горелки, подключенной под избыточным давлением к источнику газообразного энергоносителя. Основание конической рабочей полости реактора связано при помощи водоохлаждаемого проставка с огнеупорной облицовкой, образующей центральный вертикальный подающий канал, с верхней зоной диффузора дутьевой головки. Дутьевая головка имеет в зоне вытяжки волокна диффузора тангенциальные сопла, подключенные через кольцевой раздаточный коллектор к трубопроводу подачи под давлением горячего газообразного энергоносителя. Технический результат изобретения - снижение количества неволокнистых включений, а также удобство эксплуатации, уменьшение энергоемкости и увеличение срока службы устройства. 1 з.п.ф-лы, 1 ил.

| ДУТЬЕВАЯ ГОЛОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1998 |

|

RU2149840C1 |

| Установка для изготовления волокна из минерального расплава | 1967 |

|

SU461910A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИАМИДНЫХВОЛОКОН и ИЗДЕЛИЙ из них | 0 |

|

SU233835A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2003-10-20—Публикация

2001-12-26—Подача