Изобретение относится к производству волокон из минеральных расплавов, в частности к устройствам эжекционного типа для получения штапельных волокон способом раздува струи расплава энергоносителем, и может быть использовано в промышленности строительных материалов, химической, энергетической промышленности и других отраслях народного хозяйства.

Цель изобретения - повышение качества волокна и производительности

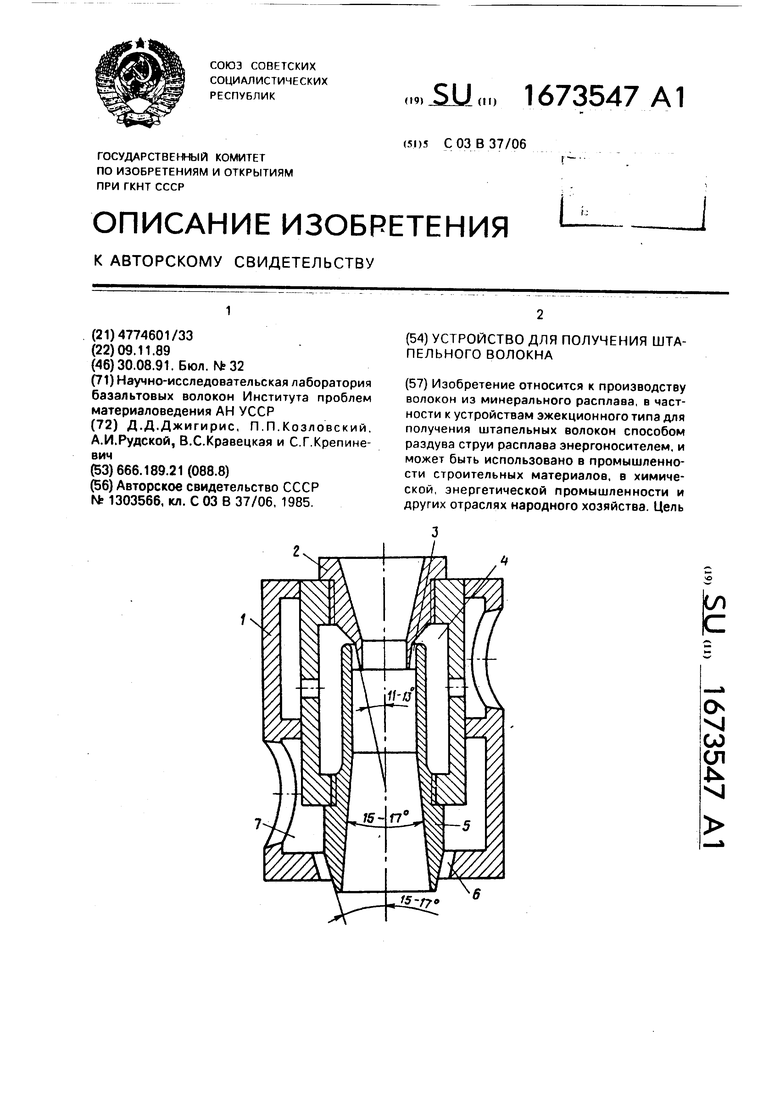

На чертеже представлено устройство, продольный разрез.

Устройство содержит корпус 1 с центрально расположенным приемным соплом

2для подачи струи расплва, коаксиальное ему кольцевое сопло 3 подачи энергоносителя для первичного раздува расплава, сое- диненное с полостью 4 подвода энергоносителя, камеру 5 раздува, кольцевое сопло 6 подачи энергоносителя для вторичного раздува расплаву, соединенное с полостью подвода энергоносителя 7. Сопло

3выполнено в продольном сечении в форме сопла Лаваля и ориентировано к оси устройства под углом 11-13°. Сопло 6, выполненное в сечении в форме параллелограмма, расположено между корпусом на выходе из него и диффузорной частью камеры 5 раздува и образует с осью устройства угол 15- 17°. Кроме того, рабочее сопло 6 установлено с возможностью регулирования щели раздува. Камера раздува, выполненная на 1 /2-1 /3 длины цилиндрической и на 1 /2-2/3 длины диффузорной с углом раскрытия 15-17°, расположена соосно с корпусом и приемным соплом для ввода расплава.

Устройство работает следующим образом.

Энергоноситель (например, сжатый воздух) поступает под высоким давлением через полость 4 в кольцевое сопло 3, где ускоряется и с большой скоростью выдувается в камеру раздува расплава В камере 5

создается разрежение и под действием эжекционной силы через сопло 2 засасывается струя расплава. Под воздействием высокоскоростного потока энергоносителя

происходит дробление струи на элементарные струйки и капли и первичное вытягивание волокон. Затем смешанный поток (газ + воздух + капли расплава + волокно) из цилиндрической части камеры раздува поступает в диффузорную часть камеры, где кедоформированные частицы расплава, собравшиеся в осевой зоне потока, выходят на периферию за счет замедления скорости их движения и попадают в зону действия высокоскоростного потока энергоносителя, поступающего из сопла 6. Вторичный раздув расплава завершает процесс формирования волокон и смешивает суммарный поток на выходе из камеры раздува.

Выполнение кольцевого сопла 3 подачи энергоносителя для первичного раздува расплава в форме сопла Лаваля, ориентированного к оси устройства под углом 11-13°, позволяет создать мощный устойчивый

аэродинамический поток энергоносителя в верхней части камеры раздува, в результате чего образуется сильный эжекционный эффект в зоне приемного сопла и улучшаются аэродинамические условия дробления

струи расплава и вытягивания волокон. Таким образом, происходит плавное формиро- вание волокна, а именно плавность процесса обеспечивает получение тонкого и длинного волокна.

Выбор угла наклона сопла 3 к оси устройства вызван необходимостью создания оптимальных условий для захвата и раздува струи расплава. Увеличение угла наклона сопла более 13° приводит к снижению эжекционной возможности камеры раздува расплава из-за запирания проточной части устройства, а также к уменьшению зоны дробления струи. Это приводит к потере производительности и образованию некондиционной продукции, в которой каплевидных включений больше чем волокон. Диаметр волокон при этом уменьшается. Уменьшение угла наклона сопла к оси устройства менее 11° приводит к ухудшению расчленения струи расплава и увеличению вытягивающего воздействия на волокна. В результате этого волокно получается более длинным и содержит мало волокнистых включений, но зато имеет больший диаметр.

Ориентирование кольцевого сопла б к оси устройства под углом 15-17° вызвано тем, что это сопло призвано повысить зжек- ционную возможность устройства, завершить раздув микроструек и капель расплава и вытягивание волокон из них. улучшить перемешивание потока на выходе из устройства. С увеличением утла наклона сопла более 17° поток энергоносителя, выходящий из сопла, противодействует основному потоку, сфор- мированному в камере раздува, снижая его энергию на выходе из камеры. Это приводит к образованию волокон большего диаметра. Уменьшение угла наклона менее 15° приводит к тому, что частицы расплава, которые расположены в осевой зоне камеры раздува, не перерабатываются в волокна, те. пол- ученное волокно содержит большое количество неволокнистых включений.

Необходимость регулирования щели раздува сопла 6 связана с увеличением или уменьшением струи расплава, поступающей в устройство. Регулирование величины щели осуществляется путем резьбового соединения камеры раздува с корпусом уст- ройства.

Выполнение камеры раздува в форме цилиндра в верхней части и в форме диффузора в нижней при соотношении их длин 1:1-1:2 положительно влияет на процесс формирования волокон, так как способствует максимальному использованию энергии энергоносителя, создавая оптимальные условия для получения тонкого волокна длин- новолокнистой структуры с низким содержанием неволокнистых включений. Объясняется это следующим. Кольцевое сопло 3, выполненное в продольном сечении в форме сопла Лаваля, позволяет получать высокоскоростной поток энергоносителя с максимальной скоростью на оси потока и с минимальной на периферии. В результате этого происходит более качественное дробление струи расплава на микроструйки и вытягивание из них волокон. Та как зона первичного дробления и вытягивания находится в цилиндрической части камеры раздува, то процесс протекает стабильно, отсутствуют потери энергии, энергоносителя и при этом волокна формируются на пе- риферии камеры, а в осевой зоне

собираются недрформирорянмыг капли расплава.

Поступая в диффузорную часть камеры раздува, рабочий поток теряет частично кинетическую энергию, я капли распплпа с оси камеры перемещаются на ее периферию и попадают на выходе из камеры под воздействие высокоскоростною потока энергоносителя вторичного раздува. При этом длина диффузорной части камеры должна быть или равна,или не более чем вдвое больше длины цилиндрической ее части, что позволяет обеспечить оптимальное время смешения рабочего потока и формирования волокон. Процесс протекает более плавно, что является необходимым условием получения более длинных и тонких встокон с пониженным содержанием неволокнистых включений.

При соотношении длин цилиндрической и диффузорной частей камеры раздува менее чем 1:1 затрудняется конструктивное выполнение устройства. При соотношении их длин более чем 1:2 увеличивается длина зоны волокнообразования, происходит остывание струек и частиц расплава и, следовательно, нарушается процесс волокнообразования.

Выбор угла раскрытия диффузорной части камеры 15-17° выбран из условия оптимального использования энергии энергоносителя при переработке расплава в волокно. Уменьшение угла раскрытия приводит к росту потерь энергии энергоносителя первичного раздува на трение его со стенками диффузорной части камеры, раздува, а следовательно, к уменьшению ее скорости на периферии, что приводит к росту диаметра волокна. Увеличение угла приводит к потере плавности рабочего потока, в котором наблюдается завихрение потока, скачкообразное изменение давления, на которое теряется часть кинетической энергии, что приводит к увеличению содержания неволокнистых включений.

Расположение рабочих сопл на входе и выходе камеры раздува расплава позволяет увеличить силу воздействия энергоносителя на струю расплава и. следовательно, улучшить качество процесса волокнообразования.

Автономная подача энергоносителя к рабочим соплам позволяет регулировать процесс формирования волокон.

Совокупность указанных признаков позволяет получить волокнистый материал с диаметром элементарных волокон 2-5 мкм, с содержанием неволокнистых включений 2-4% при производительности установки 800-900 кг/сут с одной фильеры.

Двухступенчатый раздув расплава с использованием устройства предлагаемой конструкции обеспечивает получение вы- оскоэффективного теплоизоляционного материала, соответствующего возросшим требованиям энергетики, строительства, химической промышленности и других отраслей народного хозяйства.

Формула изобретения Устройство для получения штапельного волокна, включающее корпус с центрально расположенным отверстием для ввода струи расплава и боковыми каналами подвода энергоносителя, два рабочих кольцевых сопла для раздува расплава, автономно

соединенных с полостями подвода энергоносителя, и камеру раздува расплава, о т л- ича ющеёся тем, что, с целью повышения качества волокна и производительности, сопло для первичного раздува выполнено в продольном сечении в форме сопла Лаваля и ориентировано к оси устройства под углом -11-13°, а сопло для вторичного раздува расплава в сечении в форме параллелограмма

образует с осью устройства угол 15-17° и установлено с возможностью регулирования щели раздува, при этом камера раздува выполнена в верхней части цилиндрической, в нижней диффузорной с углом раскрытия 15-17°, причем соотношение их длин 1:1-1:2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Волокнообразующее устройство | 1986 |

|

SU1375582A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

| Устройство для получения штапельных волокон | 1987 |

|

SU1535855A1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

Изобретение относится к области производства волокон из минерального расплава, в частности к устройствам эжекционного типа для получения штапельных волокон способом раздува струи расплава энергоносителем, и может быть использовано в промышленности строительных материалов, в химической, энергетической промышленности и других отраслях народного хозяйства. Цель изобретения - повышение качества волокна и производительности. В устройстве, содержащем корпус 1 с центрально расположенным соплом 2 для ввода струи расплава и боковыми каналами для подвода энергоносителя, два кольцевых рабочих сопла для раздува струи расплава, автономно соединенных с полостями подвода энергоносителя, и камеру раздува, сопло 3 для первичного раздува выполнено в продольном сечении в форме сопла Лаваля и ориентировано к оси устройства под углом 11 - 13°, сопло 6 для вторичного раздува выполнено в сечении в форме параллелограмма, образует с осью устройства угол 15 - 17° и установлено с возможностью регулирования щели раздува, а камера 5 раздува выполнена в верхней части цилиндрической, в нижней диффузорной с углом раскрытия 15 - 17°, при этом соотношение их длин 1:1 - 1:2. 1 ил.

| Устройство для получения штапельного волокна | 1985 |

|

SU1303566A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-08-30—Публикация

1989-11-09—Подача