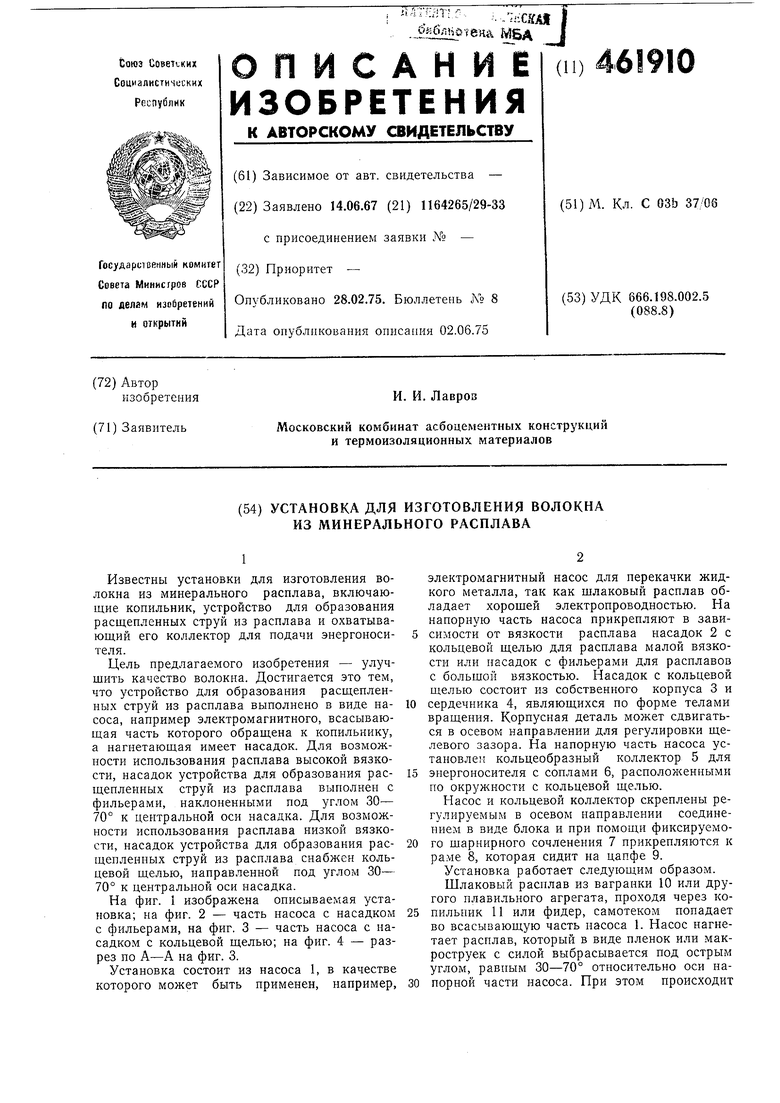

частичная вытяжка расплава в волокна. Последующая вытяжка расплава в волокна производится энергоносителем, выходящим из узла 5. Угол устанавливается в пределах 10- 15°. Повышение качества продукции (уменьшение диаметра волокон и снижение не волокнистых включений типа «корольков) обеспечивается тем, что макроструйки расплава и струи энергоносителя встречаются под острым оптимальным углом, благодаря чему происходит полная вытяжка волокон и значительно уменьшается срезание волокон энергоносителем.

Работу начинают при максимальном сечении щели насадка и по мере прогрева деталей его сечение уменьшают путем сдвига корпуса вправо до оптимального размера, обеспечивающего наименьшую толщину пленок и струек расплава. По окончании работы щель снова увеличивают, раму 8 поворачивают на цапфе 9 в сторону, и оставщийся в насосе расплав сливают на пол через всасывающую горловину. Для чего насос 1 поворачивают на шарнирном сочленении 7 против часовой стрелки на 120-150°.

Таким образом, предлагаемая установка не имеет ни одной вращающейся и ни одной водоохлаждаемой детали. Поэтому она надежна и проста в эксплуатации.

Предмет изобретения

1.Установка для изготовления волокна из минерального расплава, включающая копиль5 ник, устройство для образования расщепленных струй из расплава и схватывающий его коллектор для подачи энергоносителя, отличающаяся тем, что, с целью улучшения качества волокна, ее устройство для образования расщепленных струй из расплава выполнено в виде насоса, например электромагнитного, всасывающая часть которого обращена к копильнику, а нагнетающая имеет насадок.

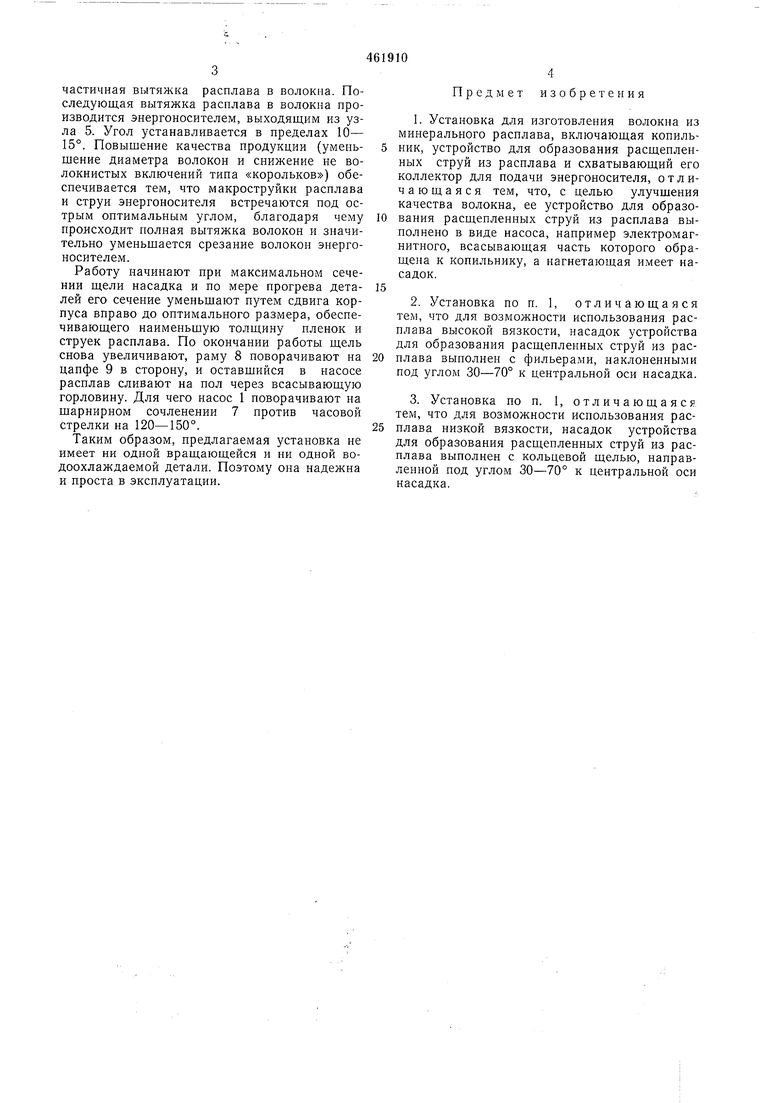

2.Установка по п. 1, отличающаяся тем, что для возможности использования расплава высокой вязкости, насадок устройства для образования расщепленных струй из расплава выполнен с фильерами, наклоненными под углом 30-70° к центральной оси насадка.

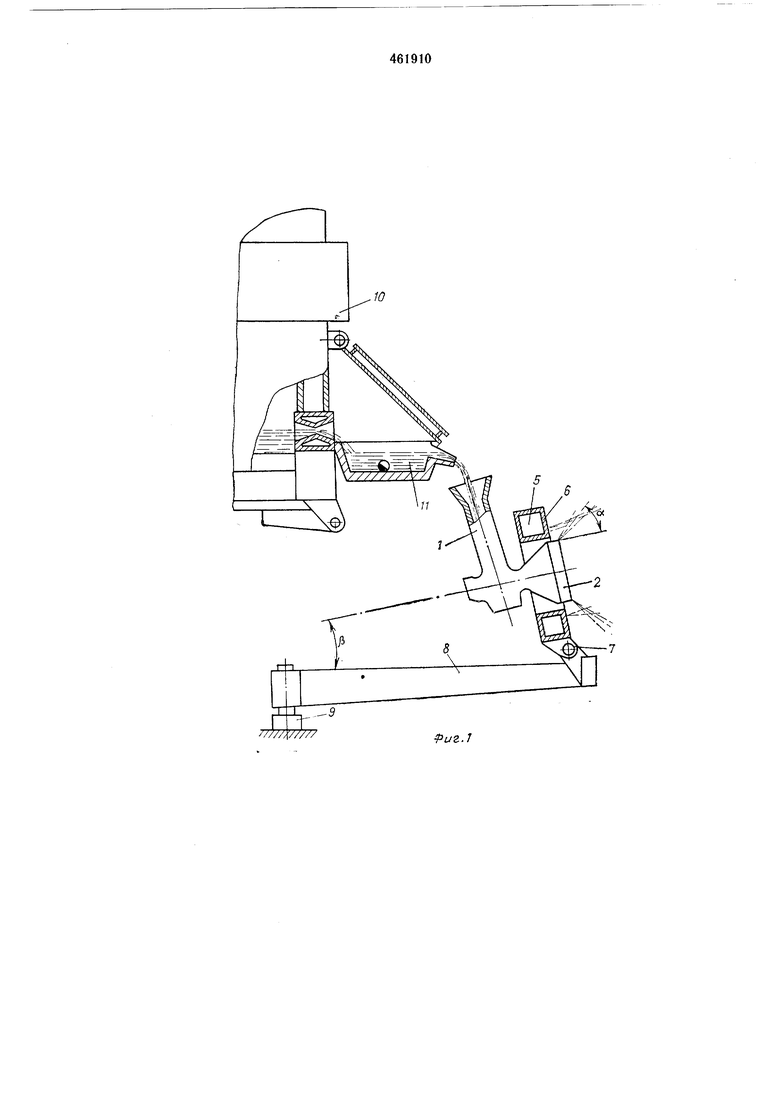

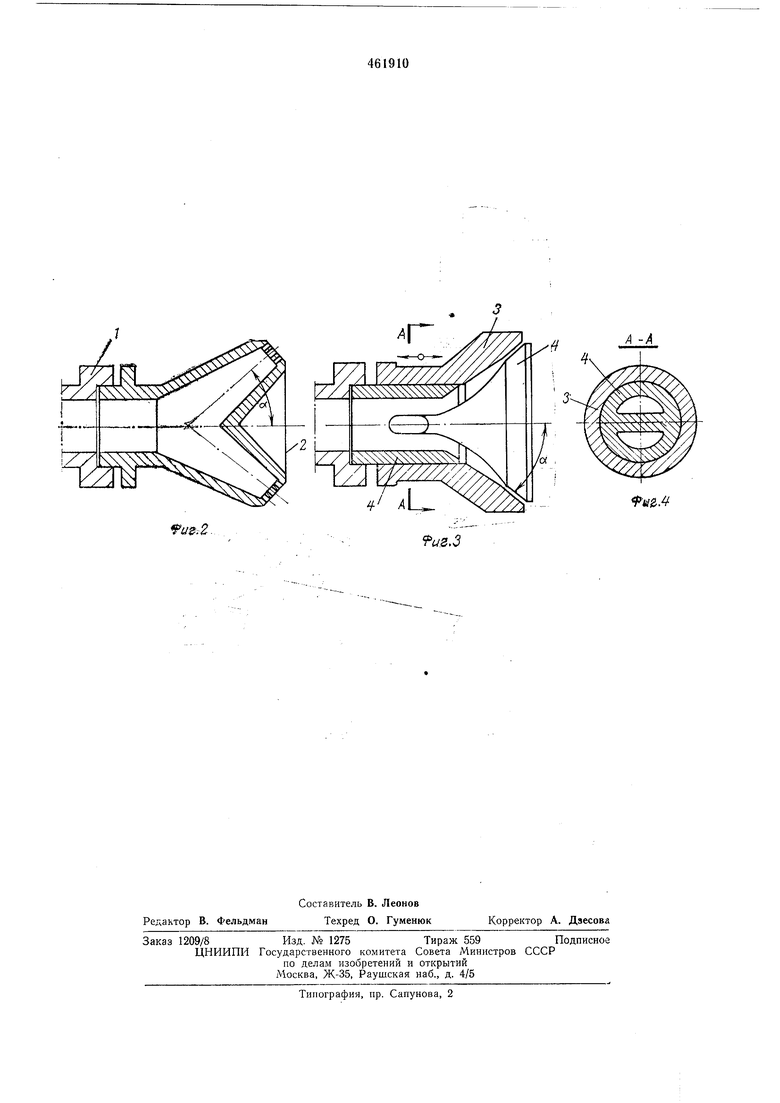

3.Установка по п. 1, отличающаяся тем, что для возможности использования расплава низкой вязкости, насадок устройства для образования расщепленных струй из расплава выполнен с кольцевой щелью, направленной под углом 30-70° к центральной оси насадка.

игл

us.Z.

.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| Установка для изготовления волокна из минирального расплава | 1975 |

|

SU543622A2 |

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНА | 1968 |

|

SU208902A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Устройство для выработки штапельного волокна | 1980 |

|

SU945102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

| СПОСОБ ОБРАЗОВАНИЯ ВОЛОКНА ИЗ РАСПЛАВА ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114075C1 |

Авторы

Даты

1975-02-28—Публикация

1967-06-14—Подача