Изобретение относится к нефтегазодобывающей промышленности, в частности к способам повторного (исправительного) цементирования скважин.

Известен способ повторного цементирования скважин, включающий затворение цемента, закачку цементного раствора в скважину и продавку его за обсадную колонну [1].

Недостаток данного способа заключается в том, что плотность (а следовательно, и фракционный состав) закачиваемого в скважину цементного раствора может изменяться в широких пределах, что отрицательно влияет на качество повторного цементирования.

Известен также способ повторного цементирования скважин, включающий определение удельной приемистости объекта изоляции, при удельной приемистости менее 1,39 м3/(ч•МПа) проводят работы по ее увеличению, затворение цемента и закачку его в скважину [2].

Недостаток прототипа заключается в том, что работы по увеличению приемистости объекта изоляции (установка ванн из соляной, плавиковой, уксусной кислоты) часто приводят к чрезмерному увеличению приемистости и к необходимости проведения мероприятий по ее снижению. Трудоемкость работ резко возрастает.

Задача заключается в повышении эффективности способа путем снижения трудоемкости повторного цементирования в условиях, когда удельная приемистость объекта изоляции менее 1,39 м3/(ч•МПа).

Поставленная задача решается тем, что в способе повторного цементирования скважин, включающем определение удельной приемистости объекта изоляции, выделение скважин с удельной приемистостью объекта изоляции менее 1,39 м3/(ч•МПа), приготовление цементного раствора затворением цемента и закачку его в скважину, согласно изобретению, предварительно цементный раствор делят на порции с различным фракционным составом твердой фазы путем его закачки в осреднительную емкость, технологической выдержки его там в покое и откачки его из этой емкости порциями последовательно сверху вниз в выделенные скважины, начиная с порции, содержащей минимальные фракции частиц.

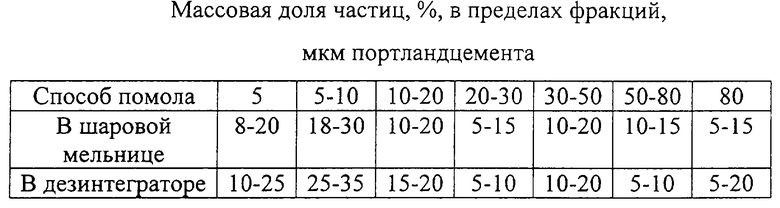

Согласно ГОСТ 1581-96 на сите 008 по ГОСТ 6613 (размер ячейки 80 мкм) допускается остаток 12%. Следовательно, даже абсолютно свежий цемент имеет не менее 12% частиц размером более 0,08 мм, а просеянная часть порошка портландцемента по фракционному составу неоднородна (см. таблицу).

Следовательно, цементный раствор на основе минеральных вяжущих веществ является грубодисперсной системой. Учитывая, что при задавливании цементного раствора частицы цемента проникают в щель, размер которой в 3-4 раза больше размера частиц, то можно утверждать, что щели раскрытостью менее 0,2-0,3 мм цементным раствором не изолируются. Происходит кольматация входной части канала, образование пробок, препятствующих движению раствора.

На практике, учитывая, что цемент какое-то время хранится на складе и в результате этого ухудшает свои свойства, размер щелей, изоляция которых цементным раствором не эффективна, гораздо больше.

Так, в результате анализа промыслового материала установлено, что наибольшая успешность (более 70%) при тампонировании скважин цементом без всяких добавок имеет место, когда удельная приемистость объекта изоляции (отношение объема закачиваемой в единицу времени воды к давлению нагнетания при проверке скважины на приемистость) перед проведением цементирования под давлением равна 1,39 м3/(ч•МПа). Когда удельная приемистость меньше указанной величины, т. е. когда раскрытость щелей и каналов менее 0,2 мм, для поддержания высокого уровня успешности ремонтно-изоляционных работ появляется необходимость в применении предлагаемого способа.

Из теории дисперсных систем в гравитационном поле известно, что скорость осаждения сферических твердых частиц можно вычислить по формуле

u = g•d•(ρ-ρo)/9•η, (1)

где u - скорость, м/с;

g - ускорение силы тяжести, м/с2;

d - диаметр частиц, м;

ρ - плотность частиц, кг/м3;

ρo - плотность дисперсионной среды, кг/м3;

η - вязкость жидкой фазы, Па•с [3].

Из формулы (1) видно, что между u и d имеется прямая зависимость, т.е. можно написать:

u2=d2•u1/d1, (2)

где u1 - скорость осаждения частиц диаметром d1;

u2 - скорость осаждения частиц диаметром d2.

Приняв, что скорость осаждения частиц цемента диаметром d1 = 5 мкм в обыкновенном цементном растворе составляет u1 = 1 мкм/с [4] по формуле (2) для частиц диаметром d2 = 1 мм, скорость осаждения может составить u2 = 200 мкм/с. За 20 мин (1200 с) частица диаметром 1 мм преодолеет расстояние 24 см.

Сущность изобретения заключается в том, чтобы уменьшить долю крупных частиц цемента в первой порции цементного раствора и тем самым замедлить процесс образования арок на входе в мелкие щели и каналы, обеспечив таким образом проникновение в них достаточного объема вяжущего материала, что позволяет отказаться от способов повышения приемистости объекта изоляции, снизить трудоемкость работ.

Предлагаемый способ осуществляют следующим образом.

Определяют удельную приемистость объекта изоляции. Если она менее 1,39 м3/(ч•МПа), осуществляют следующие операции.

С помощью цементно-смесительной машины СМН-20 и цементировочного агрегата ЦА-320 готовят цементный раствор и закачивают его в осреднительную емкость, выдерживают в покое от 10 до 60 мин в зависимости от сроков его загустевания. Затем цементный раствор делят на порции с различным фракционным составом твердой фазы и закачивают в скважину последовательно, начиная с порции с минимальным размером частиц твердой фазы. При этом используют один из следующих приемов:

- из осреднительной емкости цементный раствор отбирают последовательно сверху вниз;

- из осреднительной емкости цементный раствор отбирают последовательно снизу вверх и временно откачивают в другие емкости.

Пример. В скважине на глубине 1800 м эксплуатационная колонна имеет негерметичность. Определяем приемистость места негерметичности. Предположим, что она равна 150 м3/сут (6,3 м3/ч) при давлении на устье 10 МПа. Поделив величину приемистости на устьевое давление, получают удельную приемистость: 6,3: 10 = 0,63 м3/(ч•МПа). Как видим, величина удельной приемистости менее 1,39 м3/(ч•МПа). Следовательно, целесообразно применить предлагаемый способ повторного цементирования.

С помощью цементно-смесительной машины СМН-20 и цементировочного агрегата ЦА-320 готовят цементный раствор в объеме 2 м3, закачивают его в осреднительную емкость, в качестве которой используют мерник цементировочного агрегата. Цементный раствор оставляют в покое на 30 мин для осаждения крупных частиц цемента. Затем 1 м3 нижней части цементного раствора, где концентрация крупных частиц цемента повышена, через донный клапан откачивают во второй мерник цементировочного агрегата. Далее цементный раствор закачивают в скважину последовательно сначала из первого мерника, а затем из второго мерника. Производят продавку цементного раствора до глубины расположения места негерметичности и задавку его в отверстие в обсадной колонне. При этом благодаря тому, что в первой порции цементного раствора преобладают мелкие частицы, происходит более глубокое проникновение тампонажного материала за обсадную колонну и благодаря этому эффективность повторного цементирования повышается.

Источники информации

1. Амиров А.Д., Овнатанов С.Т., Янин А.С. Капитальный ремонт нефтяных и газовых скважин. М., Недра, 1975. С. 267-270.

2. Серенко И.А., Сидоров Н.А., Кошелев А.Т. Повторное цементирование при строительстве и эксплуатации скважин. М., Недра, 1988. С. 116-118 - прототип.

3. Шантарин В.Д., Войтенко B.C. Физикохимия дисперсных систем. -М., Недра, 1990. С. 179.

4. Булатов А. И. , Данюшевский B.C. Тампонажные материалы. М., Недра, 1987. С. 77.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ОБСАДНЫХ КОЛОНН | 2002 |

|

RU2211305C1 |

| СПОСОБ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ С ИСПОЛЬЗОВАНИЕМ СУСПЕНЗИЙ ТОНКОДИСПЕРСНЫХ МИНЕРАЛЬНЫХ ВЯЖУЩИХ | 2015 |

|

RU2582143C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ВОДЫ В СКВАЖИНУ | 1999 |

|

RU2158351C1 |

| Способ цементирования обсадной колонны в скважине | 2023 |

|

RU2823955C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2183724C2 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1994 |

|

RU2083802C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН ВОДОПРИТОКА В СКВАЖИНЕ | 2012 |

|

RU2504640C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ЗОН ВОДОПРИТОКА СКВАЖИН | 2013 |

|

RU2533997C1 |

| СПОСОБ ОБРАТНОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 1994 |

|

RU2067158C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ И ЛИКВИДАЦИИ ЗАКОЛОННЫХ ПЕРЕТОКОВ | 2013 |

|

RU2518620C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к способам повторного цементирования скважин. В способе повторного цементирования скважин, включающем определение удельной приемистости объекта изоляции, выделение скважин с удельной приемистостью менее 1,39 м3/(ч•МПа), приготовление цементного раствора затворением цемента и закачку его в эти скважины, предварительно цементный раствор делят на порции с различным фракционным составом частиц твердой фазы путем его закачки в осреднительную емкость технологической выдержки его там в покое и откачки его из этой емкости порциями последовательно сверху вниз в выделенные скважины последовательно, начиная с порции, содержащей минимальные фракции частиц. Технический результат - повышение эффективности способа путем снижения трудоемкости повторного цементирования в условиях, когда удельная приемистость объекта изоляции менее 1,39 м3 /(ч•МПа). 1 табл.

Способ повторного цементирования скважин, включающий определение удельной приемистости объекта изоляции, выделение скважин с удельной приемистостью менее 1,39 м3/(ч•МПа), приготовление цементного раствора затворением цемента и закачку его в эти скважины, отличающийся тем, что предварительно цементный раствор делят на порции с различным фракционным составом частиц твердой фазы путем его закачки в осреднительную емкость технологической выдержки его там в покое и откачки его из этой емкости порциями последовательно сверху вниз в выделенные скважины, начиная с порции, содержащей минимальные фракции частиц.

| СЕРЕНКО И.А., СИДОРОВ Н.А., КОШЕЛЕВ А.Т | |||

| Повторное цементирование при строительстве и эксплуатации скважин | |||

| - М.: Недра, 1988, с.116-118 | |||

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 1993 |

|

RU2085710C1 |

| Способ уплотнения колонн газовых скважин | 1990 |

|

SU1737103A1 |

| Тампонажный раствор | 1990 |

|

SU1776762A1 |

| СПОСОБ ЛИКВИДАЦИИ МЕЖКОЛОННЫХ ПЕРЕТОКОВ ГАЗА | 1990 |

|

RU2017935C1 |

| Тампонажная смесь | 1991 |

|

SU1838583A3 |

| US 4503912 A, 12.03.1985. | |||

Авторы

Даты

2003-10-20—Публикация

2002-02-28—Подача