Изобретение относится к области химии и нефтегаза, в частности к сепараторам для разделения жидкости и газа, например, в системе очистки газа от органических жидкостей, в частности при добыче и переработке природного газа.

Известен газожидкостный сепаратор, работающий по принципу прямоточной сепарации жидкости из газового потока, включающий вертикально установленный на тарелке цилиндр с завихрителем на входе и расположенный под цилиндром сепарационный патрубок с диафрагмирующим элементом на выходе (см. а. с. СССР 501765, МКИ В 01 D 45/00, 1976 г.). Недостатком такого устройства является низкая интенсивность сепарации тонкодисперсных потоков вследствие проскока части капель жидкости через сепарационную зону.

Наиболее близким по технической сути к предлагаемому устройству является устройство для отбоя капель жидкости из газовых потоков, содержащее корпус с газосепарационными насадочными модулями в виде цилиндрического корпуса с фланцем и газосепарационным насадочным элементом в виде намотанного в рулон вязаного сетчатого рукава, причем основание выполнено съемным из отдельных пластин, связанных между собой жесткими рейками, а газосепарационные насадочные элементы размещены внутри корпуса газосепарационных насадочных модулей, при этом газосепарационные насадочные модули установлены в отверстиях основания с возможностью перемещения, снабжены ограничителями их подъема (см. патент RU 2038120, МПК В 01 D 45/08, 1995). Недостатком такого устройства является неполное отделение газа от пены.

Техническая задача: создание устройства, позволяющего усовершенствовать процесс отделения пенообразующей жидкости от газовой среды за счет ультразвуковых колебаний.

Технический результат - улучшение процесса отделения газа от пенообразующей жидкости. Он достигается тем, что в известном устройстве, содержащем корпус со штуцерами, внутри которого расположено основание в виде круга с отверстиями и размещенными в них газосепарационными насадочными элементами в виде намотанных в рулоны вязаных сетчатых рукавов, в центре круга на металлических пружинах установлен ультразвуковой генератор низкой частоты 20-30 кГц с уровнем интенсивности 145-150 децибел.

Генератор установлен на упругом основании, выполненном в виде круга с отверстиями и размещенными в них газосепарирующими насадочными элементами в виде намотанного в рулон вязаного сетчатого рукава, при этом генератор соединен с основанием металлическими пружинами с жесткостью, при которой частота свободных колебаний генераторного устройства в 5-10 раз ниже частоты издаваемой ультразвуковым генератором. Упругое основание снижает вибрацию корпуса газожидкостного сепаратора и защищает его от разрушения.

Из теории колебаний известно, чтобы колебания двух связанных механических систем были далеко от условий резонанса, необходимо чтобы их собственные частоты отличались в 5-7 раз. Предлагается применять ультразвуковой генератор с частотой колебаний 20-30 кГц. Газожидкостный сепаратор представляет собой массивное сооружение большой жесткости, т.е. его собственная частота колебаний, как правило, выше 40 кГц. Ставить пружину с еще большей жесткостью технически затруднительно. Сначала рассмотрим задачу на качественном уровне. Высокая жесткость - это практически соединение, например, стальным стержнем, колебания генератора полностью передаются на газожидкостный сепаратор. Соединение с очень малой жесткостью около нуля. Колебания вообще не передаются, но установить генератор на такой пружине не реально. Следовательно, нужная жесткость пружины лежит внутри этого интервала.

Современные ультразвуковые генераторы имеют устройства, уменьшающие вибрацию корпуса. В связи со сложностью и ответственностью технологической схемы, в которой установлен аппарат, мгновенная остановка его невозможна, поэтому при выходе из строя по каким-либо причинам устройств, уменьшающих вибрацию корпуса генератора, система должна быть застрахована устройством, описанным в предлагаемом изобретении.

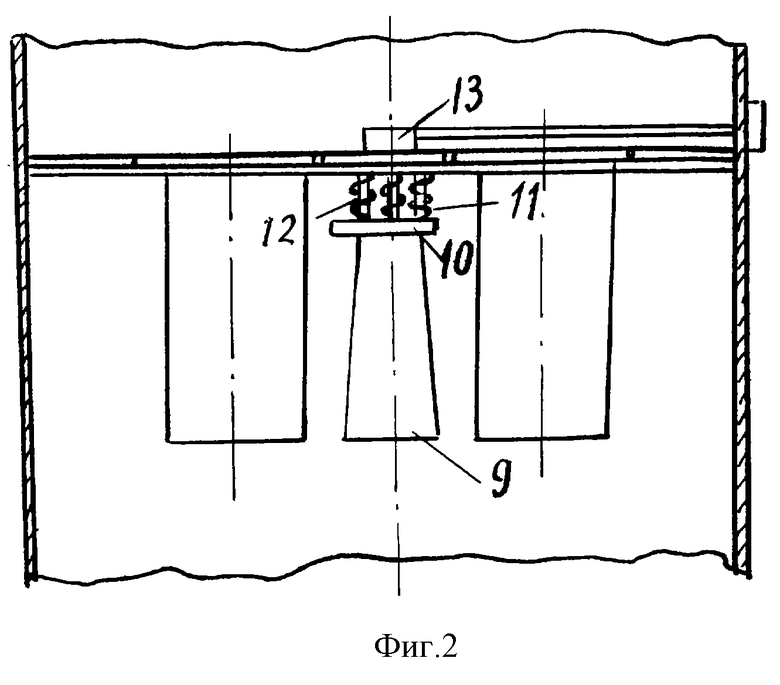

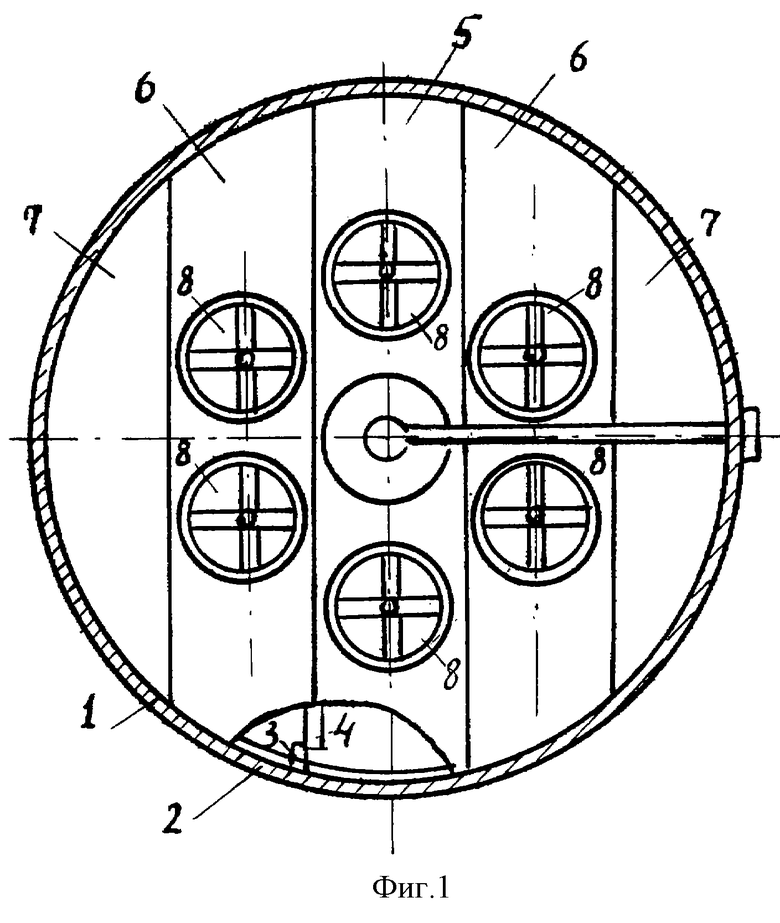

На фиг. 1, 2 изображено предлагаемое устройство. Оно содержит газожидкостный сепаратор, состоящий из корпуса 1 и штуцеров для ввода газожидкостного потока и вывода отсепарированного газа и жидкости (не показаны). К внутренней стенке корпуса 1 неподвижно прикреплено кольцо 2, соединенное с опорными элементами 3, к которым прикреплены жесткие рейки 4, несущие съемное основание с отверстиями, в которых размещены газосепарационные насадочные элементы 8.

Съемное основание выполнено из отдельных пластин, образующих поверхность в виде круга: центральной пластины 5, боковых пластин 6 и сегментных пластин 7. В центре основания пластины 5 установлен ультразвуковой генератор 9 на упругом основании 10. Упругое основание обеспечивается металлическими пружинами 11, надетыми на шпильки 12 и заключенными между двумя фланцами. К генератору 9 электропитание подводится с помощью устройства 13.

Устройство работает следующим образом.

Перед прохождением газожидкостного потока через сепарационные насадочные элементы 8 он попадает в зону действия ультразвукового генератора 9, при этом из газа выпадает часть капельной жидкости и разрушается образовавшаяся в газожидкостном потоке пена. Дальнейшее отделение жидкости от пены происходит в газосепарационных насадочных элементах 8, при этом значительно интенсифицируется отделение капельной жидкости от газа и не допускается проскакивание пены на выход из аппарата.

Положительный эффект изобретения достигается тем, что введенный в технологическую схему разделения газа и жидкости низкочастотный ультразвуковой генератор разрушает образующуюся пену, тем самым улучшает разделение газа и жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР-КАПЛЕОТБОЙНИК | 2003 |

|

RU2236889C1 |

| УСТРОЙСТВО ДЛЯ ОТБОЯ КАПЕЛЬ ЖИДКОСТИ ИЗ ГАЗОВЫХ ПОТОКОВ | 1992 |

|

RU2038120C1 |

| СЕПАРАТОР ГАЗА | 2011 |

|

RU2481144C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКИХ СРЕД В РЕЗЕРВУАРАХ | 1996 |

|

RU2138786C1 |

| ГАЗОСЕПАРАЦИОННОЕ УСТРОЙСТВО | 1993 |

|

RU2069078C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЖИДКИХ ПРОДУКТОВ НА РАБОЧИЕ ПОВЕРХНОСТИ ПЕНОСУШИЛОК | 1996 |

|

RU2126641C1 |

| СЕПАРАТОР-КАПЛЕУЛОВИТЕЛЬ | 2021 |

|

RU2776909C1 |

| КАПЛЕОТБОЙНОЕ УСТРОЙСТВО | 1992 |

|

RU2038119C1 |

| МИКРОПРОЦЕССОРНЫЙ МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ ПОЛОЖЕНИЯ В КОД | 1999 |

|

RU2175754C2 |

| СПОСОБ ОЧИСТКИ ГИДРОУДАРОМ АКСИАЛЬНО-СМЕЩЕННОЙ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2001 |

|

RU2191676C2 |

Изобретение предназначено для разделения жидкости и газа. Газожидкостный сепаратор содержит корпус со штуцерами, внутри которого расположено основание в виде круга с отверстиями и размещенными в них газосепарационными насадочными элементами в виде намотанных в рулоны вязаных сетчатых рукавов. В центре круга на металлических пружинах установлен низкочастотный ультразвуковой генератор, при этом пружины выполнены с жесткостью, при которой частота свободных колебаний устройства ниже частоты, издаваемой ультразвуковым генератором. Технический результат - улучшение процесса отделения газа от пенообразующей жидкости. 2 ил.

Газожидкостный сепаратор, содержащий корпус со штуцерами, внутри которого расположено основание в виде круга с отверстиями и размещенными в них газосепарационными насадочными элементами в виде намотанных в рулоны вязаных сетчатых рукавов, отличающийся тем, что в центре круга на металлических пружинах установлен низкочастотный ультразвуковой генератор, при этом пружины выполнены с жесткостью, при которой частота свободных колебаний устройства ниже частоты, издаваемой ультразвуковым генератором.

| УСТРОЙСТВО ДЛЯ ОТБОЯ КАПЕЛЬ ЖИДКОСТИ ИЗ ГАЗОВЫХ ПОТОКОВ | 1992 |

|

RU2038120C1 |

| КАПЛЕОТБОЙНИК | 1971 |

|

SU420315A1 |

| Устройство для гашения пены | 1977 |

|

SU677756A1 |

| Устройство для пеногашения и дегаза-ции жидКОСТЕй | 1979 |

|

SU850125A1 |

| Устройство для гашения пены | 1981 |

|

SU1003871A1 |

| Способ очистки газовых потоков от газообразных примесей и устройство для его осуществления | 1990 |

|

SU1797954A1 |

| US 4629481 A, 16.12.1986 | |||

| DE 4201066 С1, 22.07.1993. | |||

Авторы

Даты

2003-10-27—Публикация

2002-01-17—Подача