Изобретение относится к машиностроению, а именно к обработке металлов резанием на шлифовальных станках, использующих вращающий абразивный инструмент.

Известен способ и устройство для очистки режущей поверхности абразивных инструментов, содержащее ультразвуковой вибратор с концентратором, эквидистантный ему кожух и связанную с его полостью систему подачи смазочно-охлаждающей жидкости, при этом в стенке кожуха по всему периметру выполнена торцовая полость, связанная с системой подачи смазочно-охлаждающей жидкости [1].

Недостатком известного способа и устройства является то, что данный способ не обеспечивает качественную очистку абразивного инструмента с аксиально-смещенным режущим слоем, последний получают путем установки кругов под острым углом к плоскости, перпендикулярной оси вращения.

Задачей изобретения является обеспечение качественной очистки кругов с аксиально-смещенным режущим слоем и неравномерным распределением загрязненной поверхности вдоль синусоидальной образующей инструмента.

Поставленная задача решается с помощью предлагаемого способа очистки режущей поверхности абразивных инструментов, включающего подачу смазочно-охлаждающей технологической смеси (СОТС) вне зоны обработки в кожух с воздействием на нее вибратора с концентратором, при этом осуществляют очистку гидроударом аксиально-смещенной режущей поверхности абразивного инструмента, а в качестве вибратора и концентратора используют соответственно гидроударник и поршень с цилиндром, который соединяют с выполненным подвижным кожухом металлорезиновым рукавом, имеющим патрубки для подачи СОТС.

Кроме того, для получения аксиально-смещенной режущей поверхности абразивный инструмент устанавливают между двумя подшипниковыми опорами под острым углом к плоскости, перпендикулярной его продольной оси вращения, с помощью втулки с буртиком, имеющей внутренний косой торец и коническое посадочное отверстие, втулки с косым торцом и гайки.

При этом подвижному кожуху с кавитируемой в нем СОТС сообщают осцилляцию синхронно колебаниям аксиально-смещенной режущей поверхности абразивного инструмента путем закрепления кожуха с помощью боковин на подшипниковых опорах, установленных под острым углом к плоскости, перпендикулярной продольной оси вращения абразивного инструмента.

Предлагаемый способ для очистки гидроударом аксиально-смещенной режущей поверхности абразивных инструментов поясняется чертежами.

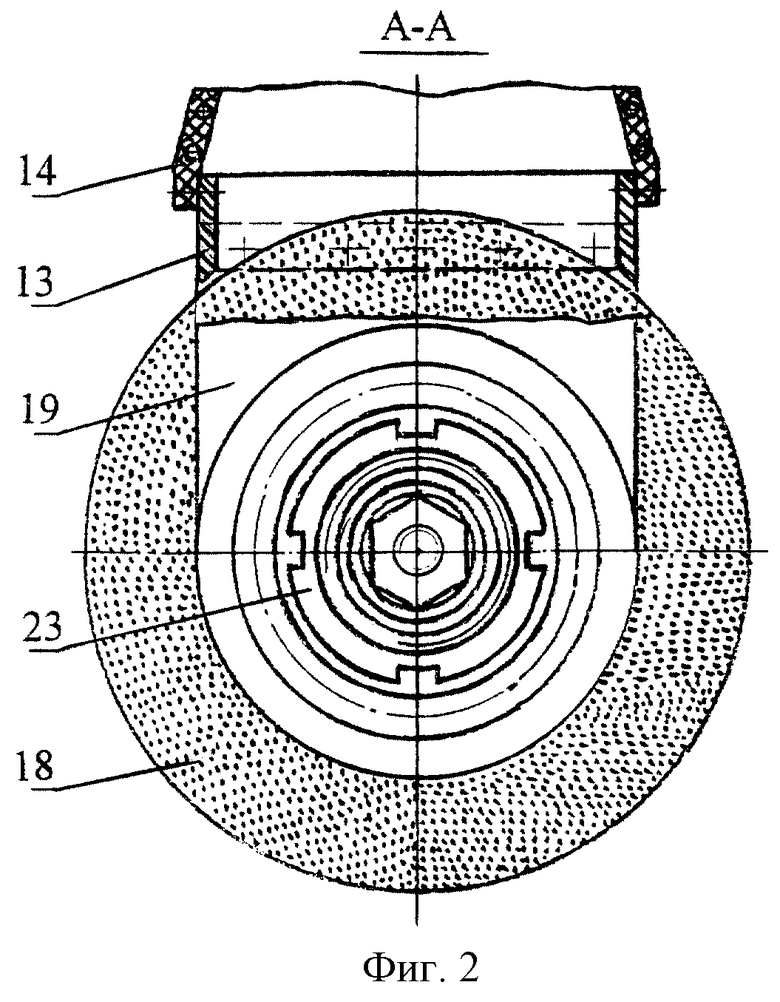

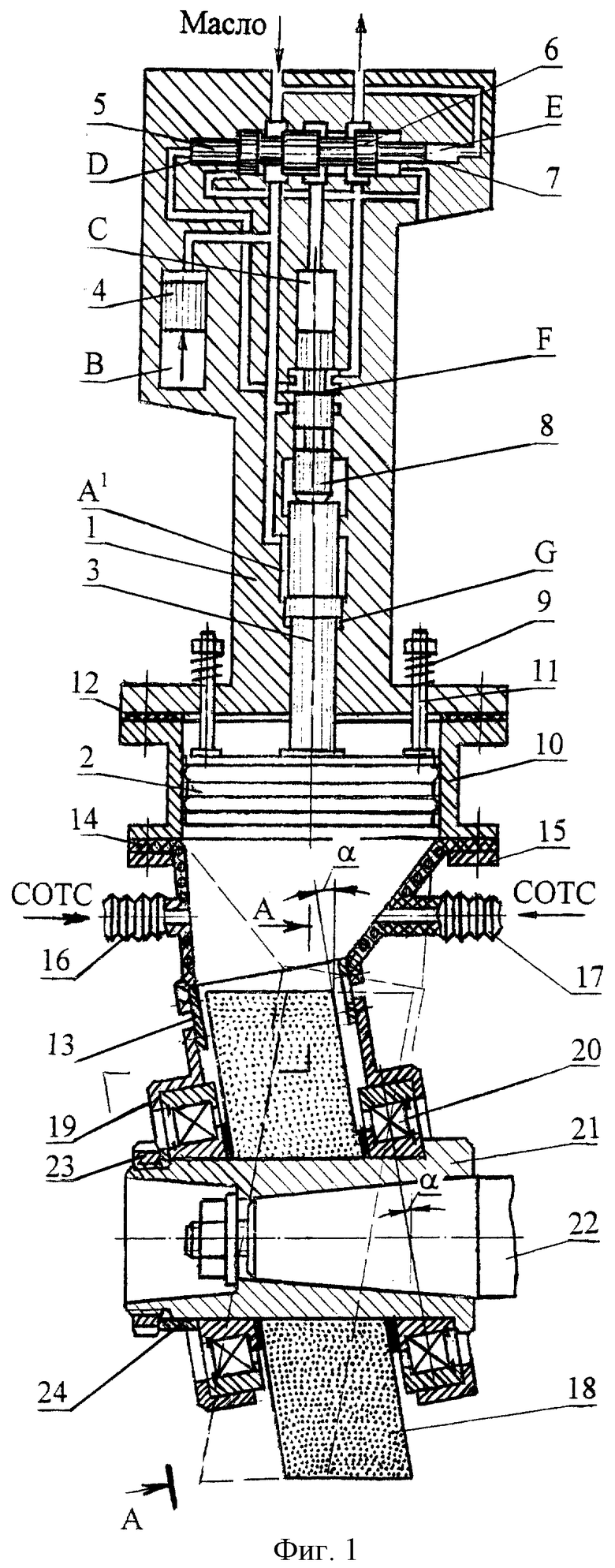

На фиг. 1 изображено устройство, реализующее предлагаемый способ, общий вид; на фиг.2 - сечение А-А на фиг.1.

Способ очистки аксиально-смещенной режущей поверхности абразивных инструментов от металлической стружки и отработанных частиц шлама основан на гидроударе, который позволяет вызывать кавитационный эффект и пропитывать поровое пространство рабочей жидкостью, активно воздействуя на процесс шлифования.

Устройство, реализующее предлагаемый способ, состоит из импульсного гидравлического привода (гидроударника) 1 с концентратором 2.

Гидроударник [2] со штоком 3 образуют камеру А1 обратного хода, которая соединена с напорной магистралью, а также тормозную камеру G. Поршень 4 отделяет камеру В, заполненную газом, от гидравлической камеры, сообщающейся с напорной магистралью. Плунжер 8, имеющий проточку F, образует с корпусом камеру С рабочего хода, сообщающуюся последовательно с напорной и сливной магистралями посредством золотника 6, перемещаемого плунжерами 5 и 7, образующими с корпусом камеры управления D и возврата Е.

В исходном положении рабочая жидкость поступает из напорной магистрали через проточку F на плунжере 8 в камеру управления D, золотник 6 переключается, так как площадь плунжера управления 5 больше площади плунжера возврата 7, и камера С рабочего хода сообщается со сливной магистралью. Камера А1 соединена с напорной магистралью, но обратный ход штока не происходит, так как кольцевой выступ на штоке остается в тормозной камере G.

Пружины 9 перемещают концентратор 2 со штоком 3 вверх (согласно фиг.1), который выходит из тормозной камеры G. Дальнейший обратный ход штока будет осуществляться под действием жидкости, поступающей в камеру A1.

В период переключения золотника и обратного хода штока происходит накопление жидкости в гидропневмоаккумуляторе напорной магистрали. При завершении обратного хода штока проточка F на плунжере 8 соединит камеру управления D со сливной магистралью и золотник 6 переключится под действием плунжера возврата 7 и сообщит камеру рабочего хода с напорной магистралью. Плунжер 8 и шток 3 под действием жидкости, поступающей в камеру С рабочего хода, ускоренно перемещается в сторону концентратора 2. В начальной стадии движения, при низкой скорости штока, часть жидкости продолжает поступать от насоса в гидропневмоаккумулятор, сжимая в нем газ. С увеличением скорости штока растет потребление рабочей жидкости и при некоторой скорости штока станет равной расходу жидкости, поступающей из напорной магистрали, в этот момент давление жидкости достигает максимального значения за рабочий цикл. При дальнейшем увеличении скорости штока величина потребления превосходит подачу жидкости в камеру из напорной магистрали. Вследствие этого давление жидкости в камере и напорной магистрали падает.

При понижении давления жидкости в напорной магистрали начинает работать гидропневмоаккумулятор - под действием газа жидкость из его камеры вытесняется в напорную магистраль. Дополнительная подача жидкости из гидропневмоаккумулятора частично покрывает потребление жидкости на больших скоростях штока и предотвращает резкое падение давления жидкости в напорной магистрали и камере рабочего хода. Рабочий ход штока 3 завершается ударом концентратора 2 по СОТС, находящейся под ним.

При соударении концентратора с СОТС проточка сообщает камеру управления D с напорной магистралью, золотник 6 перемещается и соединяет камеру С рабочего хода со сливной магистралью. Одновременно с переключением золотника шток 3 завершает по инерции ход совместно с концентратором 2. В период совместного движения штока и концентратора кинетическая энергия, накопленная штоком, передается через концентратор рабочей жидкости, находящейся в зоне очистки, в виде импульса силы, вызывая кавитацию и воздействуя на режущую поверхность абразивного инструмента.

Концентратор со штоком перемещается с большой скоростью, и шток входит в тормозную камеру G, дросселирует через кольцевой зазор между штоком и корпусом жидкость, отсеченную в полости, обеспечивая плавное торможение штока. Гашение скорости исключает удары по корпусу, а следовательно, его деформацию и повреждения.

Концентратор 2, находясь в цилиндре 10, постоянно стремится занять верхнее положение (согласно фиг.1) под действием пружин 9, которые закреплены на осях 11.

Цилиндр 10 через резиновые прокладки 12 жестко соединен с корпусом 1 гидроударника.

Подвижный кожух 13 соединен с цилиндром 10 концентратора 2 посредством металлорезинового рукава 14 с помощью кольца 15 и хомута (не показан). Для подвода рабочей жидкости под концентратор в зону очистки в рукаве размещены штуцера 16 и 17, связанные с системой подачи СОТС (не показана) гофрированными патрубками.

Так как зона контакта абразивного инструмента 18 с заготовкой осциллирует благодаря аксиально-смещенному режущему слою, необходимо в такт осцилляции круга перемещать и кожух 13.

Крепление и привод подвижного кожуха 13 осуществляются с помощью боковин 19, которые закреплены на подшипниковых опорах 20. Последние установлены под острым углом α к плоскости, перпендикулярной продольной оси вращения абразивного инструмента с аксиально-смещенным режущим слоем.

По мере износа абразивного инструмента и уменьшения его диаметра имеется возможность радиального перемещения кожуха 13 по боковинам 19 с целью установления минимального заданного зазора между кожухом и абразивным инструментом для поддержания требуемого рабочего давления жидкости в зоне очистки.

Крепление абразивного инструмента 18 с обеспечением аксиально-смещенного режущего слоя осуществляется под острым углом α к плоскости, перпендикулярной оси вращения с помощью втулки 21 с буртиком с внутренним косым торцом, которая имеет коническое посадочное отверстие, сопрягаемое со шпинделем 22 станка.

На втулке 21 устанавливаются две подшипниковые опоры 20, между которыми через картонные прокладки закреплен абразивный инструмент 18 с помощью гайки 23 и проставочной втулки 24 с косым под углом α торцом.

Очистка аксиально-смещенной режущей поверхности абразивного инструмента по предлагаемому способу осуществляется следующим способом.

Между режущей поверхностью абразивного инструмента 18 и рабочим торцом концентратора 2 устанавливается исходя из конструктивных возможностей минимальное расстояние. В образованную таким образом камеру из системы подачи СОТС (не показана) через штуцеры 16, 17 и гофрированные патрубки подается рабочая жидкость под давлением.

Давление масла, подаваемого гидронасосом (не показан) в систему гидроударника 1, преобразуется последним в механические колебания определенной частоты, амплитуда которых усиливается концентратором 2.

Под действием механических колебаний торца концентратора 2 рабочая жидкость, находящаяся в зоне очистки, кавитирует и воздействует на режущую поверхность абразивного инструмента 18. При этом в зоне очистки образуется акустическое излучение кавитации, которое поглощается демпфирующим металлорезиновым рукавом 14.

Создание малого содержания газа в рабочей жидкости, а также поддержание оптимального давления в зоне очистки создают условия усиленного эффекта кавитационной эрозии, что позволяет повысить эффективность очистки режущей поверхности абразивного инструмента с аксиально-смещенным режущим слоем и пропитки поверхностных объемов порового пространства. Попавшая в поры абразивного инструмента СОТС под действием центробежной силы выбрасывается в виде мелких частиц, часть которых попадает в зону резания, активно воздействуя на процесс шлифования.

Пример. На плоскошлифовальном станке мод. 3 Е 711 В-1 шлифуется плоская поверхность детали - рейка. Материал детали - сталь 45, закаленная, твердость HRC 45. Характеристика круга ПП 250х20х76 24А 40 СМ2 6 К 5 А 35 м/с; круг установлен под углом α=4o к плоскости, перпендикулярной оси вращения. Режимы резания: Vк=32,72 м/с, nк=2500 мин-1, Vд=20 м/мин (0,33 м/с), t=0,02 мм/ход на реверс шлифовальной бабки, поперечная подача S=9 мм/ход.

Для очистки гидроударом аксиально-смещенной поверхности шлифовального круга используется модернизированный гидроударник модульный ГМо-1 (разработанный в проблемной научно-исследовательской лаборатории "Силовые импульсные системы" Орел ГТУ [2]) с выходными параметрами: по энергии 120 Дж и частоте ударов 250 в мин.

Съем материала составил 350 мм3/мин, стойкость круга - 65 мин, что в 1,6 раза выше стойкости круга, не очищаемого гидроударом. При этом расход абразива на правку снизился в два раза, а затраты времени на правку достигли 20% штучного времени обработки (вместо 40% - при шлифовании традиционными кругами, работающими без очистки).

Таким образом, предлагаемый способ обеспечивает:

- условия эрозионной кавитации, улучшающие очистку как традиционного абразивного инструмента, так и с аксиально-смещенной режущей поверхностью;

- усиленную пропитку абразивного инструмента СОТС;

- качественную очистку абразивного инструмента с аксиально-смещенным режущим слоем и неравномерным распределением загрязненной поверхности вдоль синусоидальной образующей инструмента.

Источники информации

1. А. с. СССР 1298055, МКИ В 24 В 55/02. Устройство для очистки режущей поверхности абразивных инструментов. С.В.Мурашкин, Б.М.Левин и А.И.Глейзер. Заявка 3960485/31-08, заяв. 08.10.85, опуб. 23.03.87. Бюл. 11.

2. Ушаков Л. С. , Котылев Ю.Е., Кравченко В.А. Гидравлические машины ударного действия. - М: Машиностроение, 2000. С. 128-130.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ РЕЖУЩЕЙ ПОВЕРХНОСТИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2185274C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА | 2001 |

|

RU2196039C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ГИДРОУДАРА ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2190516C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРИ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКЕ | 2001 |

|

RU2185277C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПРИ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКЕ | 2001 |

|

RU2185276C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187424C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ ГИДРОУДАРОМ | 2001 |

|

RU2187423C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192954C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

| УСТРОЙСТВО ДЛЯ НАПОРНОЙ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ | 2001 |

|

RU2196041C1 |

Изобретение относится к машиностроению, а именно к обработке металлов резанием на шлифовальных станках, использующих вращающийся абразивный инструмент. Способ заключается в том, что смазочно-охлаждающую технологическую смесь (СОТС) подают вне зоны обработки в кожух и воздействуют гидроударником с концентратором в виде поршня с цилиндром. Последний соединен с подвижным кожухом металлорезиновым рукавом, имеющим патрубки для подачи СОТС. Подвижному кожуху сообщают осцилляцию синхронно колебаниям аксиально-смещенной режущей поверхности абразивного инструмента. Такие действия обеспечивают условия эрозионной кавитации, улучшающие очистку абразивного инструмента и усиленную его пропитку СОТС. 2 з.п. ф-лы, 2 ил.

| Устройство для очистки режущей поверхности абразивных инструментов | 1985 |

|

SU1298055A1 |

| Устройство для пропитки и очистки шлифовального круга смазочно-охлаждающей жидкостью | 1981 |

|

SU990485A1 |

| Способ очистки и пропитки рабочей поверхности шлифовального круга смазочно-охлаждающей жидкостью | 1989 |

|

SU1646819A1 |

| SU 1222519 А, 07.04.1986 | |||

| DE 3611937 А1, 22.10.1987. | |||

Авторы

Даты

2002-10-27—Публикация

2001-01-09—Подача