Изобретение относится к технологии производства керамзитового гравия и может быть использовано при утилизации осадков сточных вод и безвозвратных коллагенсодержащих отходов кожевенного производства.

Известны сырьевые смеси для производства керамзита, содержащие в качестве вспучивающей добавки жиробелковый остаток от очистки сточных вод мясокомбинатов [1], смесь сброженного осадка первичных отстойников и активного ила станции биологической очистки городских сточных вод [2], осадок станции аэрации (избыточный активный ил) [3], осадок после биологической очистки бытовых сточных вод [4], осадок химической очистки сточных вод картонно-бумажного производства [5].

Применение этих добавок в сырьевых смесях для производства керамзита обеспечивает снижение его насыпной плотности.

Однако из-за их высокой влажности (77-82%) возникают транспортные и технологические проблемы, - удаленность заводов по производству керамзита от предприятий, имеющих эти добавки, обуславливает, необходимость перевозки их специально оборудованным транспортом, затруднены их дозирование и перемешивание с глиной при приготовлении сырьевой смеси, транспортировка и подача влажной смеси на сушку и обжиг во вращающуюся печь.

Известен способ подготовки вспучивающего компонента на основе обезвоженного осадка сточных вод кожевенного завода [6].

Обработка осадка осуществляется путем просушивания его в естественных или искусственных условиях, при которых влажность осадка снижается с 82-85 до 69-70 мас.%, а сам осадок приобретает свойство сыпучести.

Сушка осадка в естественных условиях в летнее время осуществляется на открытом воздухе под навесом на бетонированной площадке при средней температуре воздуха +15-20oС в течение 15-20 суток при периодическом ворошении. В зимних условиях сушка осуществляется в режиме замораживания при температурах воздуха от 0 до -20oС в морозные дни, и размораживания при температурах воздуха 0oС и выше. Процесс сушки происходит при ворошении в течение 2 месяцев.

Известно, что процесс сушки в естественных условиях зависит от температуры, а в большей степени, и влажности окружающего воздуха. В периоды времен года, характеризуемые обильными атмосферными осадками (дождь), влажность окружающего воздуха настолько высока, что процесс сушки не только не происходит, но, и наоборот, влага из воздуха, конденсируясь на осадке, способствует загниванию его белковой части.

Кроме этого, из-за продолжительной сушки в естественных условиях, требуется наличие больших бетонированных площадей с навесом и дренажным устройством для отвода воды.

Использование электроосмоса для сушки осадка в промышленных масштабах проблематично из-за конструктивных особенностей ячейки и получения неоднородного по влажности продукта.

Техническими результатами изобретения являются:

- расширение области применения промотходов;

- улучшение экологической обстановки за счет сокращения отходов, вывозимых на свалку;

- снижение продолжительности процесса сушки (кондиционирования);

- разработка способа подготовки вспучивающего компонента на основе осадка сточных вод кожевенного завода.

Технические результаты достигаются за счет того, что в способе подготовки вспучивающего компонента для сырьевой смеси производства керамзита кондиционирование обезвоженного осадка сточных вод кожевенных заводов, образующегося при очистке сточных вод гидролизующимися солями железа и алюминия, характеризующегося, после уплотнения и механического обезвоживания с применением высокомолекулярного флокулянта, влажностью 82-85 мас.%, содержанием органической части 61,87-62,00 мас.% и неорганической части 38,00-38,13 мас. % по сухому остатку, производят кожевенной пылью при массовом соотношении осадка и пыли 1:0,2-0,3 до сыпучего состояния при остаточной влажности смеси 65,15-70,10 мас.%, причем используют кожевенную пыль, образующуюся при шлифовании лицевого и бахтармяного спилков, содержащую, мас. %: жировые вещества 12-16, белковые вещества 69,2-71,7, влага 9,0-10,5, неорганическая часть - остальное.

Осадок представляет собой продукт химической очистки (обработки) сточных вод кожевенного завода гидролизующимися солями железа и алюминия (преимущественно сульфатами).

После уплотнения и механического обезвоживания с применением высокомолекулярного флокулянта (модифицированный полиакриламид) влажность осадка составляет 82-85 мас.%, сухой остаток состоит из органической и неорганической частей в соотношении 61,87-62,00 и 38,00-38,13 мас.% соответственно.

Органическая часть осадка в основном состоит из белковых веществ и продуктов их распада; жировых веществ животного, минерального и синтетического происхождения; остатков высокомолекулярных соединений флокулянта и полимерных покрытий.

При обжиге сырцовых гранул эти вещества интенсивно выгорают с выделением значительного количества газообразных продуктов, способствуя поризации массы и обеспечивая тем самым равномерное распределение мелких замкнутых пор, понижающих насыпную плотность керамзита.

Основными компонентами неорганической (минеральной) части осадка являются продукты гидролиза солей алюминия и железа-гидроксиды и основные соли, гидрокиси хрома и кальция, сульфид железа. Состав прокаленного остатка, мас. %: Аl2O3 38,5-40,7; Fе2О3 32,8-37,3; (MgO+CaO) 18,7-21,5; Сr2O3 9,72-12,08.

При обжиге продуктов гидролиза выделяющаяся влага также поризует гранулы, что способствует снижению насыпной плотности керамзита.

Кондиционирование осадка осуществляется путем механического перемешивания с кожевенной пылью, при этом влага перераспределяется между компонентами смеси, влажность ее снижается до значений 65,15-70,1 мас.%, а органическая часть сухого остатка увеличивается с 62,0 до 76,6-82,65 мас.%, смесь приобретает свойство сыпучести.

Кожевенная пыль является отходом кожевенного производства, образуется при проведении процесса шлифования лицевого и бахтармяного спилков, представляет собой мелкодисперсный порошок состава, мас.%: влага 9,0-10,5; зола 5,6-6,0; Сr2О3 3,2-3,4; SiO2 1,25-1,32; жировые вещества 12-16; белковые вещества 69,2-71,7.

Повышенный эффект вспучивания сырьевых гранул по изобретению, в отличие от прототипа, в значительной мере определяется увеличением содержания органических веществ при кондиционировании осадка сточных вод кожевенной пылью.

Кондиционирование осадка осуществляется следующим образом.

Пример 1. В бетоносмешивающую установку, стационарную или передвижную (на автомобильном шасси) загружают 1000 кг осадка с влажностью 85 мас.%, засыпают 300 кг кожевенной пыли с влажностью 10,5 мас.%, установку приводят в действие и перемешивают до образования гомогенной массы в течение 0,5-1 часа.

Пример 2. В установку, по Примеру I, загружают 1000 кг осадка с влажностью 82 мас.%, засыпают 200 кг кожевенной пыли с влажность 9 мас.%, установку приводят в действие и перемешивают до образования гомогенной массы в течение 0,5-1 часа.

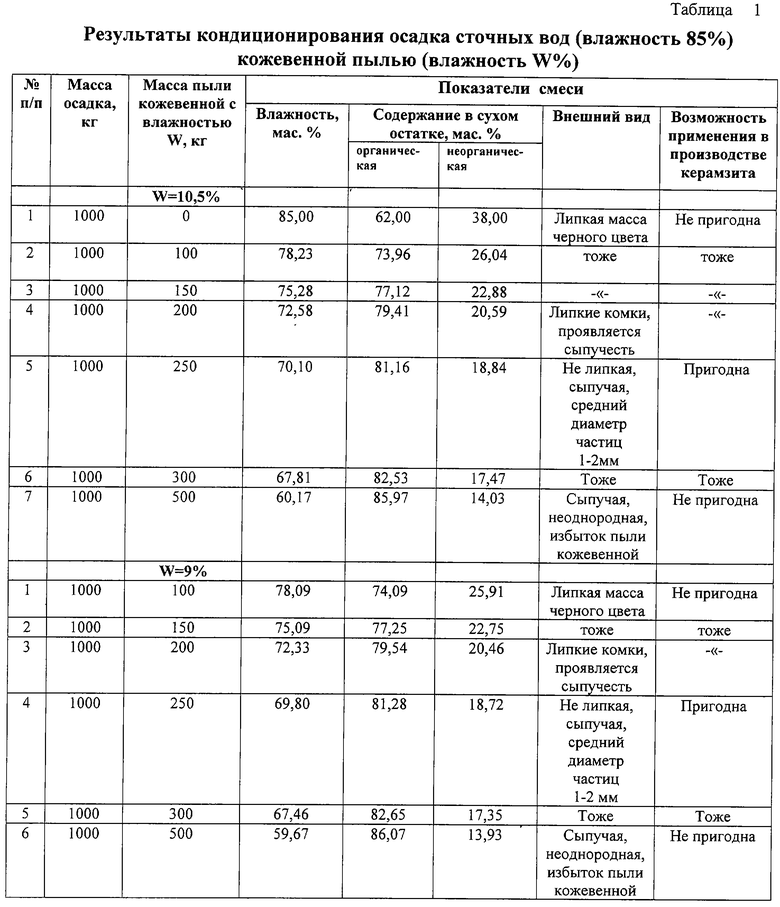

Результаты кондиционирования осадков сточных вод кожевенной пылью сведены в Таблицы 1 и 2.

Из таблиц 1 и 2 следует, что осадки с влажностью 82-85 мас.% и смеси с влажностью 78,23-72,33 мас.%, что соответствует содержанию кожевенной пыли в смеси менее 150 кг (при исходной влажности осадка 82 мас.%) и 200 кг (при исходной влажности осадка 85 мас.%), не пригодны для производства керамзита.

При приготовлении смесей, содержащих на 1000 кг осадка более 300 кг кожевенной пыли, объем последней, из-за низкой насыпной плотности (0,08 г/см3), составляет более 3,75 м3, что затрудняет равномерное перемешивание компонентов и получение гомогенной сыпучей смеси.

Кроме этого, опытным путем установлен предел насыщения осадка кожевенной пылью, который достигается при соотношении компонентов в смеси 1:0,3 и влажности - 65 мас.%, т.е. выше этого предела кожевенная пыль, находясь в избытке, не "растворяется" в смеси, тем самым, нарушая ее гомогенность, что в конечном итоге ухудшает качество керамзита.

Из этого следует, что кондиционирование осадка кожевенной пылью в соотношении 1: 0,2-0,3 является оптимальным при подготовке вспучивающего компонента для сырьевой смеси производства керамзита.

Испытания вспучивающей добавки проводились на ООО "Мелиз" (завод по производству керамзита).

Сырьевая смесь готовилась на основе невспучивающейся глины 4 группы с добавлением кондиционированного осадка сточных вод кожевенного завода в количестве 3-5% от массы глины. Технологические режимы формования сырьевых гранул, сушка и обжиг проводились по действующей технологии. Физико-механические свойства керамзита определялись по известным методикам. Коэффициент вспучивания керамзитовых гранул полученных по заявляемому способу в среднем на 0,2-0,3 больше, остальные показатели на уровне прототипа.

Осуществление предлагаемого способа, не требующего большого количества специально оборудованных производственных площадей, позволит улучшить экологическую обстановку за счет ликвидации вывоза кожевенной пыли на полигон захоронения промотходов и удешевить производство керамзита заменой дефицитных дорогостоящих вспучивающих органических добавок (соляровое масло, древесные опилки и др.) на дешевые отходы кожевенного производства.

Таким образом, за счет кондиционирования осадка сточных вод кожевенной пылью, значительного сокращения производственных площадей и продолжительности подготовки вспучивающего компонента для производства керамзита, улучшения экологической обстановки, технические результаты достигнуты.

Источники информации

1. Авторское свидетельство СССР 1301807, С 04 В 14/12. Сырьевая смесь для производства керамзита. Опубл. 07.04.87 г. Бюл. 13.

2. Авторское свидетельство СССР 1763409, С 04 В 14/12. Сырьевая смесь для изготовления пористого заполнителя. Опубл. 23.09.92 г. Бюл. 35.

3. Авторское свидетельство СССР 1821458, С 04 В 14/12. Сырьевая смесь для производства керамзита. Опуб. 15.06.93 г. Бюл. 22.

4. Патент Российской Федерации на изобретение 2059582, С 04 В 14/12. Сырьевая смесь для изготовления керамзита. Опубл. 10.05.96 г. Бюл. 13.

5. Авторское свидетельство СССР 1209641, С 04 В 14/12. Сырьевая смесь для производства керамзита. Опубл. 07.02.86 г. Бюл. 5.

6. Патент Российской Федерации на изобретение 2183206, С 04 В 20/02, 18/30. Способ подготовки вспучивающего компонента для сырьевой смеси производства керамзита. Опубл. 10.06.02 г. Бюл. 16, (прототип).

Изобретение относится к производству строительных материалов и может быть использовано для изготовления керамзита. Технический результат: расширение области применения промотходов, улучшение экологической обстановки за счет сокращения отходов, вывозимых на свалку, снижение продолжительности процесса сушки (кондиционирования). В способе подготовки вспучивающего компонента для сырьевой смеси производства керамзита кондиционирование обезвоженного осадка сточных вод кожевенных заводов, образующегося при очистке сточных вод гидролизующимися солями железа и алюминия, характеризующегося, после уплотнения и механического обезвоживания с применением высокомолекулярного флокулянта, влажностью 82-85 мас.%, содержанием органической части 61,87-62,00 мас. % и неорганической части 38,00-38,13 мас.% по сухому остатку, производят кожевенной пылью при массовом соотношении осадка и пыли 1: 0,2-0,3 до сыпучего состояния при остаточной влажности смеси 65,15-70,10 мас. %, причем используют кожевенную пыль, образующуюся при шлифовании лицевого и бахтармяного спилков, содержащую, мас.%: жировые вещества 12-16, белковые вещества 69,2-71,7, влага 9,0-10,5, неорганическая часть остальное. 2 табл.

Способ подготовки вспучивающего компонента для сырьевой смеси производства керамзита, включающий кондиционирование обезвоженного осадка сточных вод кожевенных заводов, образующегося при очистке сточных вод гидролизующимися солями железа и алюминия, характеризующегося, после уплотнения и механического обезвоживания с применением высокомолекулярного флокулянта, влажностью 82-85 мас. %, отличающийся тем, что используют осадок с содержанием органической части 61,87-62,00 мас. % и неорганической части 38,00-38,13 мас. % по сухому остатку, а кондиционирование производят кожевенной пылью при массовом соотношении осадка и пыли 1: 0,2-0,3 до сыпучего состояния при остаточной влажности смеси 65,15-70,10 мас. %, причем используют кожевенную пыль, образующуюся при шлифовании лицевого и бахтармяного спилков, содержащую, мас. %: жировые вещества 12-16, белковые вещества 69,2-71,7, влага 9,0-10,5, неорганическая часть остальное.

| СПОСОБ ПОДГОТОВКИ ВСПУЧИВАЮЩЕГО КОМПОНЕНТА ДЛЯ СЫРЬЕВОЙ СМЕСИ ПРОИЗВОДСТВА КЕРАМЗИТА | 2000 |

|

RU2183206C2 |

| Сырьевая смесь для производства керамзита | 1981 |

|

SU1209641A1 |

| ОНАЦКИЙ С.П | |||

| Производство керамзита | |||

| - М.: Изд-во литературы по строительству, 1971, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| БЕЛЯКОВ А.В | |||

| и др | |||

| Утилизация осадков сточных вод кожевенных заводов в производстве строительной керамики | |||

| Стекло и керамика | |||

| - М.: Стройиздат, 1998, № 3, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| МАРАЗЫКОВА Б.Б | |||

| и др | |||

| Осадок сточной воды кожевенного завода, как добавка для кирпича | |||

| Изв | |||

| АН Кирг | |||

| ССР | |||

| Сер | |||

| Химико-технологические и биологические науки | |||

| - Фрунзе: Илим, 1990, № 1, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Даты

2003-10-27—Публикация

2002-12-18—Подача