Изобретение относится к области силикатных материалов, в частности к получению из природного сырья пористых материалов многоцелевого назначения, которые могут быть использованы, например, в качестве теплоизоляционных, конструкционных, строительных, а также в качестве носителей катализаторов и сорбентов в химической промышленности.

Традиционно пористые материалы изготавливают путем смешения исходных компонентов, по крайней мере, один из которых обладает свойством вспучивания при термообработке, затем увлажнения и формования смеси. Последние стадии процесса включают сушку и обжиг готовых изделий. При этом внимание разработчиков направлено на подбор составов шихты, с одной стороны, и на оптимизацию режимов на каждой стадии процесса, с другой стороны, таким образом, чтобы обеспечить определенную пористую структуру, которая в конечном итоге отвечает за эксплуатационные характеристики получаемого материала.

Известен, например, способ изготовления силикатных изделий (DE, 3340440, 1985 г.), по которому неорганический гранулированный материал, в котором между гранулами имеются каналы для обеспечения протекания газа, смешивают с водной суспензией керамического вяжущего вещества. Водной суспензии берут в количестве, необходимом для полного обволакивания гранул, но так, чтобы упомянутые каналы оставались свободными. Полученную сырьевую смесь подвергают формованию, после чего отводят часть свободной воды путем адсорбции или химическим способом. Готовое изделие сушат и обжигают при температуре выше температуры спекания связующего, но ниже температуры размягчения гранул.

Известен также способ получения пористых керамических изделий (DE, 4215123, 1992 г. ), по которому на стадии формования изделия предусмотрена деформация фасонной его части при помощи шликерного литья. При этом путем добавки в шликер известных веществ сжижения и связующих удается избежать проблем во всасывающих и не всасывающих пористых формах. Такой метод формования обеспечивает более высокое качество получаемых изделий по сравнению с методом прессования или вибрирования.

Кроме проблем, возникающих на стадии формования изделий, исследователи обращают внимание на проблемы, связанные с температурным режимом стадий сушки и обжига.

Так, например, предложена экономичная установка (FR, 2496092, 1982 г.), позволяющая совместить процесс сушки и обжига за счет использования одновременно двух видов тепловой энергии: микроволновой, или топливной, или электрической, что позволяет осуществить очень быстрый процесс сушка-обжиг.

Одной из задач получения качественного силикатного материала является задача формирования в силикатном материале определенной пористой структуры.

Известен способ (RU, 2060238, 1996 г.), при котором смешивают следующие компоненты: жидкое стекло, растительное масло, двухкальциевый силикат, волокнистый наполнитель, медный купорос и этанол. Полученную сырьевую смесь укладывают в форму и удаляют избыточную жидкость путем уплотнения смеси. Сырьевую смесь выдерживают в форме в течение 24 часов и получают сырец. Затем в течение от 20 до 25 минут полученный сырец подвергают вспучиванию путем воздействия на него СВЧ-излучения при объемной плотности излучения 40 кВт/л и частоте 2,45 ГГц.

Известен также способ получения пористого силикатного материала (RU, 2133718, 1999 г. ), при котором смешивают следующие компоненты: жидкое стекло, фторфосфат кальция, фторид алюминия в присутствии валкилбензолсульфатовой кислоты, которая обеспечивает вспенивание получаемой массы. Полученной массой заполняют форму и проводят термообработку СВЧ-излучением. Под действием СВЧ-излучения масса дополнительно вспучивается и приобретает требуемую пористую структуру.

Подбор оптимального состава шихты и термообработка под действием СВЧ-излучения позволяют обеспечить высокую прочность материала, однако высокая стоимость исходных компонентов ограничивает использование вышеуказанных изобретений.

Наиболее близким по технической сущности и достигаемому результату является способ (RU, 2046770, 1995 г.), предусматривающий смешение исходных компонентов (глины, песка и воды), гомогенизацию смеси, заполнение формы сырьевой смесью, прессование смеси, предварительное частичное обезвоживание в микроволновом поле источника тока высокой частоты, окончательную сушку, обжиг в тоннельной печи и охлаждение. Способ предусматривает возможность введения различных функциональных добавок в исходную сырьевую смесь.

Способ позволяет получить высокопористое изделие с удовлетворительными физико-механическими свойствами, однако данный способ не обеспечивает получения материала, характеризующегося высокой однородностью пористой структуры, которая, в частности, является важной при использовании материала в качестве носителя катализатора или сорбента. Кроме того, однородная пористая структура обеспечивает высокие показатели прочности материала, а также более высокие теплоизоляционные свойства.

Задачей настоящего изобретения является создание способа получения пористого алюмосиликатного материала на основе природных компонентов, обеспечивающего однороднопористую структуру материала, что дает высокие эксплуатационные характестики материала при его многоцелевом использовании.

Поставленная задача решается тем, что в способе получения алюмосиликатного пористого материала, который включает в себя ряд операций, приготавливают сырьевую смесь из глинистого минерала и воды. Затем приготовленной сырьевой смесью заполняют формы и проводят предварительное обезвоживание смеси в поле источника СВЧ-излучения до влажности от 22 до 24%. При этом источник СВЧ-излучения располагают таким образом, чтобы направление распространения излучения совпадало с заданной ориентацией оси вытянутости пор в материале. Сушку проводят в потоке инфракрасного излучения с длинной волны от 5 до 10 мкм при температуре от 40 до 110oС. Последней операцией является обжиг готового изделия.

Согласно предложенному способу предварительное обезвоживание под действием СВЧ-излучения можно проводить перед введением сырьевой смеси в форму либо после введения сырьевой смеси в форму. Предварительное обезвоживание позволяет поэтапно удалять воду из изделия, что приводит к снижению брака изделия в виде растрескивания.

Согласно предложенному способу сырьевую смесь вводят в форму с газопроницаемыми стенками или в форму с газонепроницаемыми стенками. Это позволяет получать изделие либо с гладкими стенками, либо с шероховатыми.

В сырьевую смесь можно дополнительно ввести перлит или вермикулит и/или выгорающие добавки, выбранные из ряда опилки, торф, угольная пыль. Эти добавки улучшают пористую структуру материала, так как выгораемые добавки при сушке изделия выгорают и оставляют поры, а перлит и вемикулит обладает эффектом вспучивания при нагреве, что также приводит к порообразованию.

Кроме того, согласно изобретению в сырьевую смесь можно дополнительно ввести глазуреобразующие вещества, что позволит получить изделие с глазурованными поверхностями.

При осуществлении способа можно проводить заполнение формы сырьевой смесью послойно, при этом глазуреобразующие вещества вводят в сырьевую смесь верхнего слоя.

Проведение процесса в соответствии с вышеизложенной совокупностью признаков обеспечивает однороднопористую структуру алюмосиликатного материала с заданным направлением вытянутости пор.

Заявителю удалось получить материал, имеющий выраженную вытянутость пор по одной из осей заготовки, при этом условный диаметр пор составляет от 0,5 до 5,0 мм в зависимости от состава исходной сырьевой смеси, параметров СВЧ-излучения и режимов сушки в ИК-излучении.

Варьируя состав шихты, используемую форму, режим предварительного обезвоживания до влажности в пределах от 22 до 24%, а также температуру сушки, можно получать однороднопористые алюмосиликатные материалы с различными характеристиками и различного назначения: кирпичи, строительные панели, черепицу, теплоизоляционные изделия, носители катализаторов и сорбентов, пригодные для использования в высокотемпературных химических процессах, а также товары бытового назначения, облицовочные и декоративные материалы.

Следует отметить, что полученные согласно способу материалы отличаются пониженным весом, низкой теплопроводностью и влагопоглащением при высоких прочностных характеристиках на уровне известных керамических материалов. При этом данный способ позволяет значительно снизить колличество изделий с браком. На поверхности и внутри получаемых изделий отсутствуют трещины, которые приводят к уменьшению срока службы изделий и их отбраковке.

В связи с выраженной ориентацией пор изделия из такого материала в зависимости от предполагаемых условий эксплуатации могут быть размещены как вдоль, так и перпендикулярно контактной поверхности, что позволяет варьировать свойствами изделий на основе пористого керамического материала.

Изделия из пористого алюмосиликатного материала имеют выраженную вытянутость пор, при этом количество вытянутых пор составляет от 10 до 70% от общего числа пор, а их отношение длины поры к ее диаметру составляет от 1,1 до 20,0. Кроме этого, пористому материалу можно придать сложную геометрическую форму, например форму щелевого пятистенного кирпича, полого цилиндра с различной толщиной стенок, фигурной черепицы, изразцов. Изделия сложной геометрической формы с высокой удельной поверхностью невозможно получить в технологическом процессе, описанном в способе-прототипе.

Количество добавок, вводимых в сырьевую смесь, составляет от 5 до 40% веса от массы сухой смеси. Введение таких веществ, как перлит, вермикулит, торф и т. п., позволяет снизить плотность материала и его теплопроводность практически без изменения прочностных характеристик материала.

Кроме этого, пористый материал, полученный согласно данному способу, может иметь одну или несколько мелкопористых поверхностей при использовании формы с газопроницаемыми стенками. Мелкопористая поверхность улучшает внешний вид материала, снижает его влагопоглащение. Глубина слоя с мелкими порами может быть равной 5,0 мм. Диаметр пор при этом составляет от 0,5 до 1000 мкм. Мелкопористые поверхности такого типа невозможно получить в технологическом процессе, описанном в известном способе.

Полученный пористый материал дополнительно может иметь одну или несколько глазурованных поверхностей, которые улучшают внешний вид изделия из этого материала, к тому же это приводит к снижению влагопоглащения. Состав шихты глазури, вводимой в исходную сырьевую смесь в процессе получения материала, может быть стандартным.

В качестве добавок для образования глазури на поверхности изделия можно использовать составы из следующих веществ: песок кварцевый, каолин, полевой шпат, нефелин, глинозем, мел, датолит, циркон, стекловолокно, стеклобой, пирофосфат натрия и другие известные вещества.

Кроме того, в материал можно вводить минеральные добавки, пигменты, придающие материалу и изделиям определенный цвет. По предложенному способу получения пористого материала можно на открытые поверхности формуемой смеси в начале процесса или после обработки СВЧ-излучением дополнительно нанести суспензию шихты глазури. Глазурованные поверхности такого типа невозможно получить в технологическом процессе, описанном в известном способе.

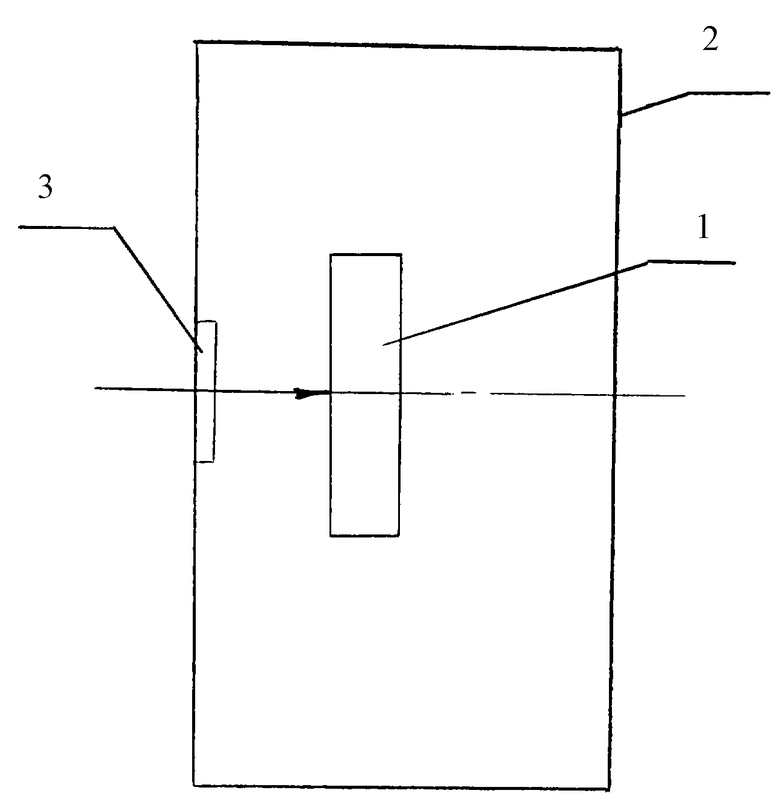

В дальнейшем изобретение поясняется примерами конкретного выполнения и чертежом, на котором показано взаимное расположение источника СВЧ-излучения и получаемого изделия при осуществлении способа.

Пример 1. Природную глину бентонитового типа размельчают и просеивают. Затем мелкодисперсную глину смешивают с водой до достижения состояния формуемости смеси, при этом влажность смеси составит 65%. Из полученной смеси формуют необходимое изделие, например кирпич. Формование осуществляют любым из известных способов, например прессованием. При прессовании полученная заготовка теряет часть воды. Затем заготовку помещают в печь с источником СВЧ-излучения для предварительного обезвоживания. На чертеже показано, что заготовка 1 устанавливается в печь 2 с источником 3 СВЧ-излучения таким образом, что направление вытянутости пор совпадает с направлением изучения СВЧ (показано стрелкой). Для обработки выбирают СВЧ-излучение с удельной мощностью 1 КДж/см3 и частотой 5 МГц, обработку проводят в течение трех минут. После такой обработки влажность заготовки 1 составляет от 22 до 24%. Полученную пористую заготовку 1 сушат в потоке ИК-излучения с длиной волны 10 мкм при температуре от 90 до 110oС, а обжиг проводят при температуре от 1050 до 1150oС. Полученный таким способ кирпич имеет малый вес, гладкую поверхность при полном отсутствии трещин.

Пример 2-8. Пример 2 аналогичен примеру 1, за исключением того, что из керамической смеси сформирована теплозащитная плита; пример 3 - пятистенный кирпич; пример 4 - кирпич сформирован с добавлением перлита; пример 5 - элемент кирпичной кровли сформирован с введением в состав опилок, минеральных красящих веществ и в газопроницаемой форме; пример 6 - сырьевая сырьевая смесь вначале обработана СВЧ-излучением, а затем из нее сформировано изделие сложной формы; пример 7 - аналогичен примеру 1, за исключением того, что на формуемую массу нанесена суспензия шихты глазури и получена глазурованная плитка; пример 8 - аналогичен примеру 1, за исключением того, что сушку материала проводили ИК-излучением с длиной волны 5 мкм при температуре от 40 до 50oС.

Представленные примеры не ограничивают получения материалов и изделий из них с другими заданными физико-механическими характеристиками. Все полученные материалы обладают однороднопористой структурой с заданной ориентацией вытянутых пор.

Из приведенных данных следует, что заявляемый технический результат достигается в пределах условий, указанных в формуле изобретения.

Таким образом, предложенный способ позволяет получать высокопористые материалы с высоким сроком службы и хорошими физико-механическими свойствами. Наличие мелкопористого наружного слоя с гладкой поверхностью улучшает как физико-механические свойства, так и внешний вид. Наличие мелкопористого наружного слоя позволяет расширить сферу использования получаемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО МАТЕРИАЛА | 2002 |

|

RU2197424C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛАЗУРОВАННОГО КИРПИЧА | 2003 |

|

RU2231511C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| Способ получения функциональной керамики | 2018 |

|

RU2670312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ (ПРОПАНТОВ) | 2005 |

|

RU2290382C1 |

| СПОСОБ ПОДГОТОВКИ ВСПУЧИВАЮЩЕГО КОМПОНЕНТА ДЛЯ СЫРЬЕВОЙ СМЕСИ ПРОИЗВОДСТВА КЕРАМЗИТА | 2002 |

|

RU2214978C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2374206C1 |

| КРЕМНЕЗЕМИСТАЯ КЕРАМИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191757C2 |

| Способ изготовления радиопрозрачного керамического корпуса для осветительного прибора, радиопрозрачный керамический корпус для осветительного прибора | 2021 |

|

RU2766071C1 |

Изобретение относится к области химии и технологии силикатов и изделий из них. Предложенный способ получения алюмосиликатного пористого материала, включающий приготовление сырьевой смеси, содержащей природный глинистый минерал и воду, заполнение формы сырьевой смесью, предварительное обезвоживание смеси в поле источника тока высовой частоты, сушку и обжиг, при этом предварительное обезвоживание под действием СВЧ-излучения ведут до влажности от 22 до 24%, источник СВЧ-излучения располагают таким образом, чтобы направление распространения излучения совпадало с заданной ориентацией оси вытянутых пор в материале, а сушку осуществляют в потоке инфракрасного излучения с длиной волны от 5 до 10 мкм при температуре от 40 до 110oС. Изобретение позволяет получить однородно-пористые материалы с улучшенными эксплуатационными характеристиками. 8 з.п. ф-лы, 1 ил.

Способ получения алюмосиликатного пористого материала, включающий приготовление сырьевой смеси, содержащей природный глинистый минерал и воду, заполнение формы сырьевой смесью, предварительное обезвоживание смеси в поле источника тока высокой частоты, сушку и обжиг, отличающийся тем, что обезвоживание под действием СВЧ-излучения ведут до влажности материала от 22 до 24%, при этом источник СВЧ-излучения располагают таким образом, чтобы направление распространения излучения совпадало с заданной ориентацией оси вытянутых пор в материале, а сушку осуществляют в потоке инфракрасного излучения с длиной волны от 5 до 10 мкм при температуре от 40 до 110oС.

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1992 |

|

RU2046770C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СИЛИКАТНОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2133718C1 |

| RU 2060238 C1, 20.05.1996 | |||

| СПОСОБ РАЗРЕЗАНИЯ БОЕПРИПАСОВ ПРИ ИХ УТИЛИЗАЦИИ | 2011 |

|

RU2496092C2 |

Авторы

Даты

2003-01-27—Публикация

2002-02-19—Подача