Изобретение относится к кожевенной промышленности и может быть использовано при переработке безвозвратных коллагенсодержащих отходов хромового дубления, преимущественно хромовой стружки, для получения дополнительного источника белкового сырья в производстве желатина, мездрового клея и белкового гидролизата.

Известны различные способы дехромирования отходов кож хромового дубления.

Известен способ, включающий обработку хромовой стружки 3%-ным раствором гидроксида натрия в соотношении 1:10 в течение 3 часов для набухания, тщательную промывку стружки от щелочи проточной водой, отжим, экстракцию водой в течение 24 часов, отжим, обработку 3%-ным раствором серной кислоты в соотношении 1:10 в течение 24 часов, тщательный отжим, экстракцию водой в течение 24 часов и окончательный отжим [1].

Известен способ, включающий промывку отходов водой, обработку смесью реактивов, образующих координационные комплексы с ионами трехвалентного хрома, промывку водой, обработку окислительной смесью для перехода Сr3+ в растворимую форму Сr6+, дополнительную промывку водой, очистку и деионизацию от Cr6+ [2].

Известен способ, включающий промывку отходов водой, кислотную обработку в течение 2-х суток при концентрации кислоты 2,5%, причем в качестве кислоты используются растворы ортофосфорной, щавелевой, лимонной и др. кислот, дополнительную обработку окислительной смесью, состоящей из 2%-ного раствора едкого натра (едкого калия) и пергидроля (20-26%) в количестве 4-4,5% от количества раствора щелочи, в течение 30 минут, промывку проточной водой до содержания окиси хрома в отходах 0,4% [3].

Недостатками описанных способов являются: большая продолжительность процессов, применение дорогостоящих реагентов, большое количество сточных вод, содержащих шестивалентный хром, который в 100 раз токсичнее трехвалентного.

Техническим результатом изобретения является сокращение продолжительности технологического процесса, отказ от дорогостоящих реагентов, снижение объема сточных вод и ликвидацию содержания в них шестивалентного хрома.

Данный технический результат достигается за счет того, что в способе дехромирования кожевенных отходов, преимущественно хромовой стружки, включающем ее обработку окислительным раствором, отжим, промывку водой, отжим, четырехкратную промывку водой до рН 7-7,5 и окончательный отжим, отличающемся тем, что обработку хромовой стружки ведут в окислительном растворе состава, г/л:

NaOH - 8 - 10

Н2О2 - 2 - 2,5

Вода - до 1 л,

обработку последующих партий хромовой стружки ведут на отработанном окислительном растворе предыдущей партии, концентрации едкого натра и перекиси водорода в котором предварительно доводят до первоначальных.

Многократно, 5-7 раз, использованный отработанный окислительный раствор, содержащий Сr+6= 3-3,6 г/л, фильтруют и смешивают в соотношении 1:1,4-1,6 с отработанным зольным раствором, предварительно также отфильтрованным, содержащим Na2S=5-6 г/л, подкисляют серной кислотой для восстановления шестивалентного хрома до трехвалентного с образованием сульфата хрома, который отделяют от осадка и направляют на рекуперацию для дальнейшего использования в дубильных процессах.

Обработку хромовой стружки в окислительном растворе ведут при температуре 18-20oС, жидкостном коэффициенте (ЖК), равном 5, в течение 15-20 минут периодического перемешивания: 0,5-1 минута перемешивание, 1-2 минута покой. Затем отработанный раствор сливают в емкость приготовления и хранения окислительного раствора для корректировки и повторного использования.

Дехромированную стружку отжимают, отжимные воды направляют также в емкость приготовления и хранения окислительного раствора.

Отжатую стружку заливают водой с температурой 18-20oС, ЖК, равным 5, и перемешивают в периодическом режиме: 0,5-1 минута перемешивания, 1-2 минуты покой, в течение 10-15 минут.

Промывные воды отделяют, часть их направляют для корректировки отработанного окислительного раствора по объему, другую часть сливают в канализацию.

Содержание Сr6+ в сточных водах составляет 0,03-0,04 г/л.

Отжатую стружку 4-х кратно промывают водой с температурой 18-20oС, ЖК, равным 8, в течение 10-15 минут непрерывного перемешивания, с промежуточными сливами промывных вод, которые содержат Сr6+ в убывающей концентрации от 0,5 до 0,1 мг/л, до рН дехромированной стружки 7,0-7,5 и остаточного содержания Сr6+, равного 0,034-0,2%, и направляют на дальнейшую переработку.

Обработку последующих партий хромовой стружки ведут на отработанном окислительном растворе предыдущей партии, предварительно откорректированном по объему до 5000 л и составу до содержания в нем, г/л:

NaOH - 8 - 10

Н2О2 - 2- 2,5

Вода - до 1 л

После 5-7-краткого использования отработанного окислительного раствора, содержащего 3-3,6 г/л ионов шестивалентного хрома, его подвергают фильтрации на рамном фильтр-прессе, смешивают с отработанным зольным раствором, предварительно также отфильтрованным с содержанием NaS=5-6 г/л, в соотношении 1: 1,4-1,6, подкисляют серной кислотой, для восстановления Сr6+ до Сr3+ по следующей схеме:

2Na2CrО4+3Na2S+8H2SO4-->Cr2(SO4)3+3S+5Na2SO4+8H2O

Раствор, содержащий сульфат хрома, отделяют от осадка и направляют на рекуперацию для дальнейшего использования в дубильных процессах.

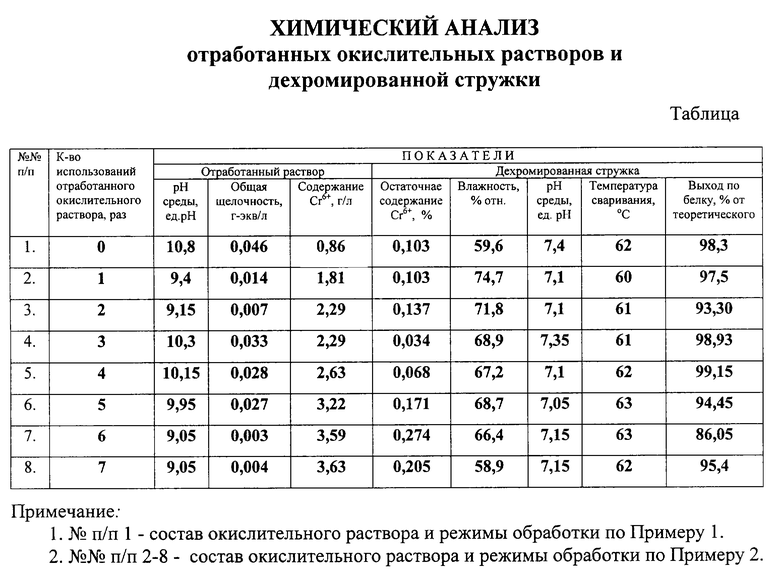

Химический анализ отработанных окислительных растворов и дехромированных партий стружки представлен в таблице.

Пример 1. В аппарат (барабан подвесного типа, шнек или миксер) загружают 1000 кг хромовой стружки с влажностью 60%, из емкости приготовления и хранения окислительного раствора подают 5000 л раствора с температурой 20oС, состава, г/л: NaOH 8, H2О2 2, вода до 1 л. Аппарат приводят во вращение в периодическом режиме: вращение - 1 минута, покой - 2 минуты.

Общее время обработки 20 минут.

По истечении указанного времени отработанный раствор сливают в емкость приготовления и хранения окислительного раствора для его корректировки и повторного использования.

Дехромированную стружку направляют на отжимное оборудование (проходной валичный пресс, шнек-пресс, рамный фильтр-пресс, центрифуга и др.), отжимные воды также сливают в емкость приготовления и хранения окислительного раствора.

Отжатую стружку загружают в аппарат, заливают 5000 л воды с температурой 18-20oС. Аппарат приводят во вращение в периодическом режиме: вращение - 0,5 минуты, покой - 1 минута.

Общее время обработки 15 минут.

По истечении указанного времени часть промывных вод сливают в емкость приготовления и хранения окислительного раствора для доведения отработанного окислительного раствора до объема, равного 5000 л, а оставшуюся часть сливают в канализацию.

Стружку отжимают, загружают в аппарат, заливают 8000 л воды с температурой 18-20oС. Аппарат приводят во вращение и непрерывно вращают в течение 15 минут. Промывные воды сливают в канализацию.

Процесс промывки повторяют еще трижды до достижения рН промывных вод, соответственно и стружки, значения 7,0-7,5 и остаточного содержания Сr6+ в стружке - 0,034-0,2%.

Дехромированную и промытую стружку отжимают и направляют на дальнейшую переработку.

Пример 2. В аппарат (аналогичный примеру 1) загружают 10000 кг хромовой стружки с влажностью 60%, из емкости приготовления и хранения окислительного раствора подают откорректированный отработанный окислительный раствор примера 1 (первое использование) с температурой 18oС, состава, г/л: NaOH 10, Н2О2 2,5, вода до 1 л. Аппарат приводят во вращение в периодическом режиме: вращение - 0,5 минуты, покой - 1 минута.

Общее время обработки 15 минут.

По истечении указанного времени отработанный раствор сливают в емкость приготовления и хранения окислительного раствора для его корректировки и повторного использования.

Дехромированную стружку отжимают аналогично примеру 1.

Отжатую стружку загружают в аппарат, заливают 5000 л воды с температурой 18-20oС.

Аппарат приводят во вращение в периодическом режиме: вращение - 1 минута, покой - 2 минуты.

Общее время обработки 10 минут.

Далее стружку обрабатывают аналогично примеру 1 и направляют на дальнейшую переработку.

Пример 3. Следующую партию хромовой стружки обрабатывают аналогично примеру 2, в качестве окислительного раствора используют откорректированный отработанный окислительный раствор примера 2 (второе использование).

Пример 4. Следующую партию хромовой стружки обрабатывают аналогично примеру 2, в качестве окислительного раствора используют откорректированный отработанный окислительный раствор примера 3 (третье использование).

Пример 5. Следующую партию хромовой стружки обрабатывают аналогично примеру 2, в качестве окислительного раствора используют откорректированный отработанный окислительный раствор примера 4 (четвертое использование).

Пример 6. Следующую партию хромовой стружки обрабатывают аналогично примеру 2, в качестве окислительного раствора используют откорректированный отработанный окислительный раствор примера 5 (пятое использование).

Пример 7. Следующую партию хромовой стружки обрабатывают аналогично примеру 2, в качестве окислительного раствора используют откорректированный отработанный окислительный раствор примера 6 (шестое использование).

Пример 8. Следующую партию хромовой стружки обрабатывают аналогично примеру 2, в качестве окислительного раствора используют откорректированный отработанный окислительный раствор примера 7 (седьмое использование).

Пример 9. Отработанный окислительный раствор примера 8 с содержанием Сr6+= 3,63 г/л, что соответствует концентрации хромата натрия 11,31 г/л, отфильтровывают на рамном фильтр-прессе, смешивают с отработанным зольным раствором, предварительно также отфильтрованным, с содержанием Na2S=5-6 г/л, в соотношении 1: 1,4-1,6 и добавляют 28 кг серной кислоты (98%), для восстановления хромата натрия через промежуточную стадию до сульфата хрома.

Раствор, содержащий сульфат хрома в количестве 13,7 г/л, отделяют от осадка на рамном фильтр-прессе и направляют на рекуперацию для дальнейшего использования в дубильных процессах.

Таким образом, за счет исключения предварительной промывки хромовой стружки и кислотной обработки ее в течение 2-х суток; применения доступных, недорогих химических материалов; снижения объема сточных вод путем многократного использования отработанного окислительного раствора, содержащего токсичный шестивалентный хром, восстановления последнего до трехвалентного (менее токсичного) и возврата его для повторного использования в дубильных процессах кожевенного производства техническое решение изобретения достигнуто:

- продолжительность проведения технологических процессов составляет 75-110 минут;

- для проведения процессов дехромирования используются недорогие, широкодоступные химические материалы: едкий натр, пергидроль, серная кислота;

- многократное (5-7 раз) использование отработанного окислительного раствора с последующим восстановлением содержащегося в нем шестивалентного хрома до трехвалентного не только позволяет снизить объем и токсичность сточных вод, вернуть в основное производство хромовый дубитель в виде рекуперированного раствора, но и утилизировать не рекуперируемую часть отработанного зольного раствора.

Использованные источники

1. Авторское свидетельство СССР 1076062, МКИ А 23 К 1/10, 1984 г.

2. Патент США 4151161, 1979.

3. Авторское свидетельство СССР 193673, МКИ С 14 С 3/32, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕХРОМИРОВАНИЯ КОЖЕВЕННЫХ ОТХОДОВ | 2001 |

|

RU2182930C1 |

| СПОСОБ ПОДГОТОВКИ ВСПУЧИВАЮЩЕГО КОМПОНЕНТА ДЛЯ СЫРЬЕВОЙ СМЕСИ ПРОИЗВОДСТВА КЕРАМЗИТА | 2002 |

|

RU2214978C1 |

| СПОСОБ ОБРАБОТКИ ГОЛЬЯ | 1999 |

|

RU2151190C1 |

| Способ получения корма из отходов кожевенного производства | 1981 |

|

SU1076062A1 |

| Способ дехромирования кожевенных отходов | 1985 |

|

SU1442557A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКРАШЕННЫХ КОЖ | 1999 |

|

RU2151191C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ВОДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ ШЕСТИВАЛЕНТНОГО ХРОМА | 2017 |

|

RU2678287C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СИСТЕМОЙ ПОДГОТОВКИ И РЕГЕНЕРАЦИИ ЭЛЕКТРОЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ВОПЛОЩЕНИЯ | 2011 |

|

RU2471594C1 |

| ПОГЛОТИТЕЛЬНЫЙ РАСТВОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 2000 |

|

RU2193913C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ ШЕСТИВАЛЕНТНОГО ХРОМА | 1996 |

|

RU2110486C1 |

Способ относится к кожевенной промышленности и касается дехромирования кожевенных отходов. Хромовую стружку обрабатывают окислительным водным раствором, содержащим NaOH и Н2О2. Затем осуществляют отжим, промывку водой, отжим, четырехкратную промывку водой до рН 7,0-7,5 и окончательный отжим. Обработку последующих партий хромовой стружки ведут на отработанном окислительном растворе предыдущей партии, концентрации NaOH и Н202 в котором предварительно доводят до первоначальных, 5-7 раз использованный отработанный окислительный раствор, содержащий Сr6, фильтруют и смешивают с обработанным зольным раствором, предварительно отфильтрованным, содержащим Na2S, подкисляют H2SO4 для восстановления Сr6 до Сr3 с образованием раствора сульфата хрома, который отделяют от осадка и направляют на рекуперацию. Техническим результатом изобретения является сокращение продолжительности процесса, отказ от дорогостоящих реагентов, снижение объема сточных вод. 2 з.п. ф-лы, 1 табл.

NaOH - 8 - 10

H2O2 - 2 - 2,5

Вода - До 1 л

2. Способ по п. 1, отличающийся тем, что обработку последующих партий хромовой стружки ведут на отработанном окислительном растворе предыдущей партии, концентрации едкого натра и перекиси водорода в котором предварительно доводят до первоначальных.

| А. Л Ф. В. Миронов и К. Н. СмелковОсташковский кожевенный завод и Центральный нг учно-БГБ .110. • Л исследовательский институт кожевенно-обувной промыш*t»llllULJH"^ --ч t -• | 0 |

|

SU193673A1 |

| US 4151161 А, 24.04.1979 | |||

| Способ получения белоксодержащих наполнителей | 1975 |

|

SU565938A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ РАСТВОРОВ ХРОМОВОГО ДУБЛЕНИЯ КОЖЕВЕННОГО ПРОИЗВОДСТВА | 1998 |

|

RU2129992C1 |

| US 4215989 А, 05.08.1980 | |||

| DE 1254813 А, 23.11.1967 | |||

| АВТОМАТИЧЕСКИ ОТКРЫВАЮЩАЯСЯ И ЗАКРЫВАЮЩАЯСЯ ДВЕРЬ ДЛЯ ПОДЪЕМНОЙ МАШИНЫ | 1925 |

|

SU3685A1 |

Даты

2002-05-27—Публикация

2001-07-02—Подача