Область техники, к которой относится изобретение

Изобретение относится к способу и устройству для удаления покрытий с изделий, которое содержит встроенную систему управления использованием воды и повторного использования кислоты.

Уровень техники

Авиационные газотурбинные двигатели периодически снимаются с эксплуатации и подвергаются техническому обслуживанию. Частью периодически проводимого процесса восстановления лопастей и лопаток (по отдельности или вместе называемые здесь "аэродинамическими поверхностями") таких двигателей является удаление (снятие) и восстановление на их поверхностях изношенных покрытий. Таким покрытием обычно является либо алюминидное покрытие, либо покрытие MCrAIY. Нижележащий слой металла аэродинамической поверхности обычно представляет собой сплав на основе никеля или кобальта. Эти покрытия обеспечивают защиту аэродинамических поверхностей от корродирующего воздействия горячей окружающей среды, в которой работают аэродинамические поверхности.

До настоящего времени такие алюминидные покрытия и покрытия на основе MCrAIY удалялись с аэродинамических поверхностей отмачиванием деталей либо в растворах азотной кислоты (для удаления алюминидных покрытий), либо в растворах соляной кислоты (для удаления покрытий на основе MCrAIY) при высоких концентрациях кислоты и повышенных температурах в течение временного интервала, достигающего шести часов. Этому процессу отмачивания свойственно несколько недостатков.

Такой процесс отмачивания очень трудоемок и его результаты могут быть непостоянны и непредсказуемы. Отклонения в проведении процесса могут привести к повреждению или разрушению аэродинамических поверхностей. Более того, каждая аэродинамическая поверхность требует тщательной маскировки (укрытия участков), чувствительных к повреждению отмачивающим раствором кислоты, для их защиты. К таким участкам относятся внутреннее пространство и хвостовик аэродинамической поверхности. Операции маскировки дорогостоящи, существенно увеличивают продолжительность процесса ремонта и при ошибках выполнения могут привести к повреждению или разрушению деталей. Более того, в результате такого процесса отмачивания могут образовываться значительные количества отработанного раствора кислоты, который требует надлежащей утилизации. Процесс имеет большую продолжительность и требует больших затрат энергии для нагревания растворов кислоты.

Для обслуживания и ремонта двигателей необходим более совершенный процесс удаления покрытий. Такой, более совершенный, процесс удаления покрытий с аэродинамических поверхностей должен быть менее продолжительным и трудоемким; должен требовать меньше работ по маскировке и проходить при более низких температурах, должен создавать меньше опасных отходов, требовать меньших затрат энергии на нагревание, обеспечивать удаление покрытия с постоянными и предсказуемыми результатами, благодаря чему меньше деталей будет повреждаться, разрушаться или требовать повторной обработки. Такой процесс был представлен в принятой патентной заявке США, серийный 09/216469, поданной 18 декабря 1998г. , находящейся в совместном рассмотрении и озаглавленной "Снятие покрытий с аэродинамических поверхностей, управляемое посредством обратной связи". В этом процессе покрытие удаляется с аэродинамической поверхности электрохимическим способом путем погружения аэродинамической поверхности в раствор кислотного электролита на время, достаточное для удаления покрытия с аэродинамической поверхности, при поддержании управляемой величины абсолютного электрического потенциала относительно электрода сравнения на аэродинамической поверхности.

Для обеспечения возможности промышленного использования процесса удаления покрытий должна быть решена проблема отработанного раствора для удаления покрытия и сточных вод, образующихся после смывания раствора для удаления покрытия. До настоящего времени для этого использовались большие установки для утилизации промышленных стоков.

Сущность изобретения

Задачей изобретения является создание устройства для удаления покрытий, управляемого посредством обратной связи и содержащего встроенную (интегрированную) систему управления использованием воды и повторного использования электролита, которое может быть использовано для снятия или удаления покрытий с самых различных изделий.

Другой задачей настоящего изобретения является обеспечение способа с использованием устройства для удаления покрытий с самых различных изделий.

Указанные задачи достигаются устройством и способом для удаления покрытий в соответствии с настоящим изобретением.

В соответствии с настоящим изобретением, устройство для удаления покрытий, управляемое посредством обратной связи, обеспечено интегрированным повторным использованием электролита. При этом обеспечивается возможность удаления покрытий с лопастей и лопаток турбин и других изделий, а также удаления с металлов твердых и мягких паяльных составов для пайки (припоев) в холодной разбавленной кислоте без маскировки посредством удаления покрытия с использованием управляемого потенциала. Введение в устройство системы повторного использования, основанной на дистилляции кислоты, стабилизирует химический состав раствора для удаления покрытия, одновременно сводя к минимуму объем химических отходов, создаваемых в ходе процесса. Введение в устройство оборудования с нулевым выбросом сточных вод позволяет размещать устройство в производственных помещениях, где отсутствует централизованная утилизация промышленных стоков.

Устройство для удаления покрытий в соответствии с настоящим изобретением в общем случае снабжено ванной удаления покрытия с по крайней мере одного изделия, погруженного в содержащийся в ней раствор электролита, при поддержании на упомянутом по крайней мере одном изделии управляемого абсолютного электрического потенциала относительно электрода сравнения, погруженного в упомянутый электролит, ванной промывки упомянутого по крайней мере одного изделия после завершения удаления упомянутого покрытия с упомянутого по крайней мере одного изделия, содержащей промывочный раствор, и дистилляционным узлом приема электролита из упомянутой ванны удаления покрытия, содержащего растворенные металлы, очистки упомянутого электролита, полученного из упомянутой ванны удаления покрытия, и возвращения упомянутого электролита в очищенном виде в упомянутую ванну удаления покрытия. В варианте выполнения, предназначенном для промышленного применения, ванна удаления покрытия, ванна промывки и дистилляционный узел устанавливаются на опорной раме или передвижной платформе. Устройство для удаления покрытий содержит модуль управления работой устройства.

В способе удаления покрытия с изделия согласно изобретению используется раствор кислотного электролита для удаления покрытия и осуществляется регенерация раствора для удаления покрытия, и в общем случае способ содержит шаги удаления покрытия с изделия путем погружения изделия в раствор кислотного электролита на время, достаточное для удаления покрытия с изделия, в то время как на изделии в растворе кислотного электролита поддерживается управляемый абсолютный электрический потенциал относительно электрода сравнения и регенерации раствора кислотного электролита посредством дистилляции раствора кислотного электролита при атмосферном давлении.

Другие подробности, касающиеся устройства и способа в соответствии с настоящим изобретением, а также присущие ему другие задачи и преимущества, представлены в приведенном ниже детальном описании и чертежах, на которых одним и тем же элементам соответствуют одинаковые обозначения.

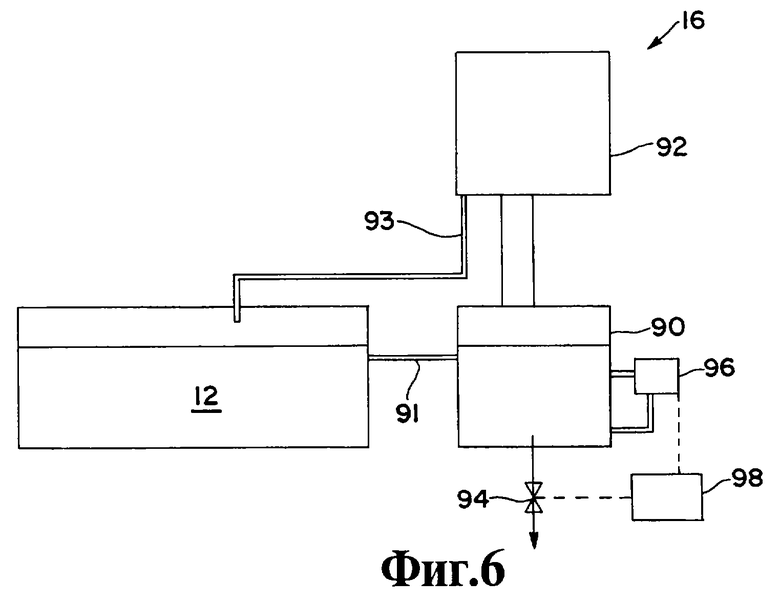

На Фиг.1 изображено в схематическом виде устройство для удаления покрытий, управляемое посредством обратной связи со встроенной системой управления использованием воды и повторного использования электролита в соответствии с настоящим изобретением.

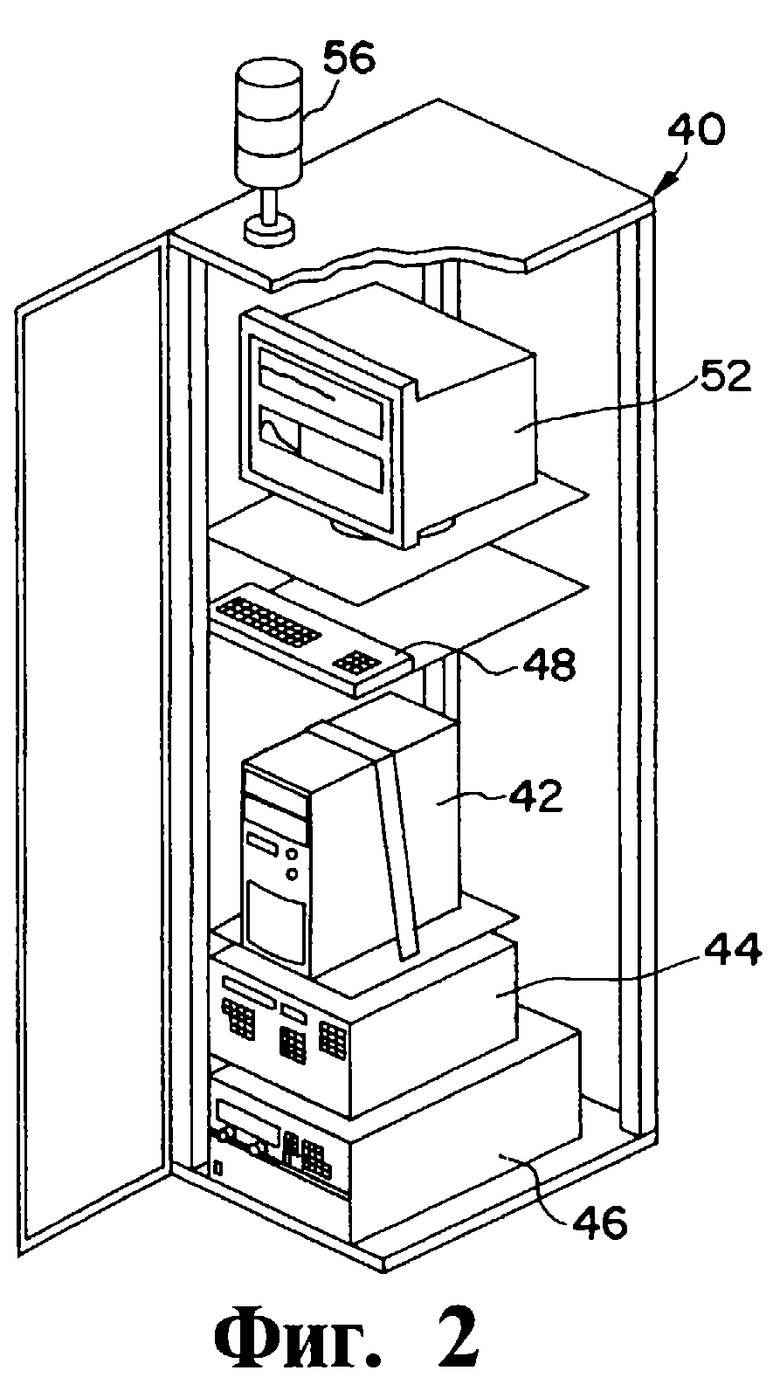

На фиг.2 изображен модуль, позволяющий оператору управлять устройством.

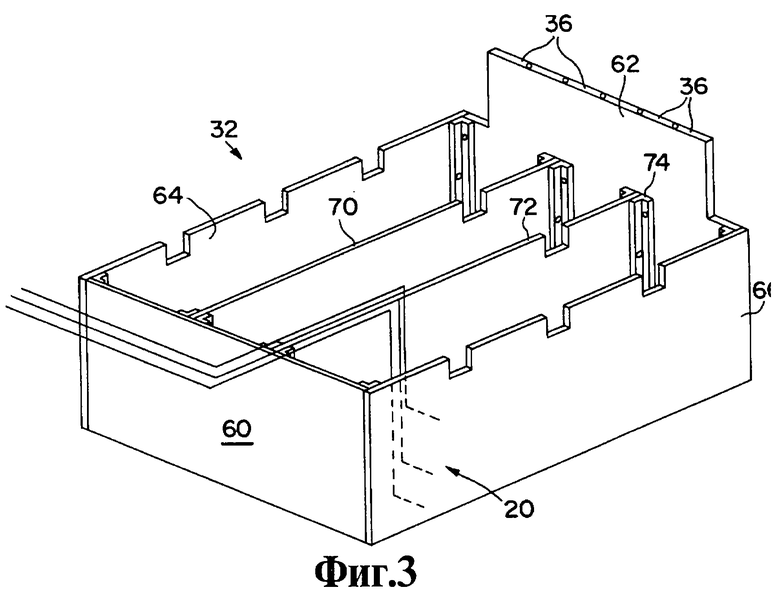

На фиг. 3 изображена решетка противоэлектрода, используемая в ванне удаления покрытия в устройстве, показанном на фиг.1.

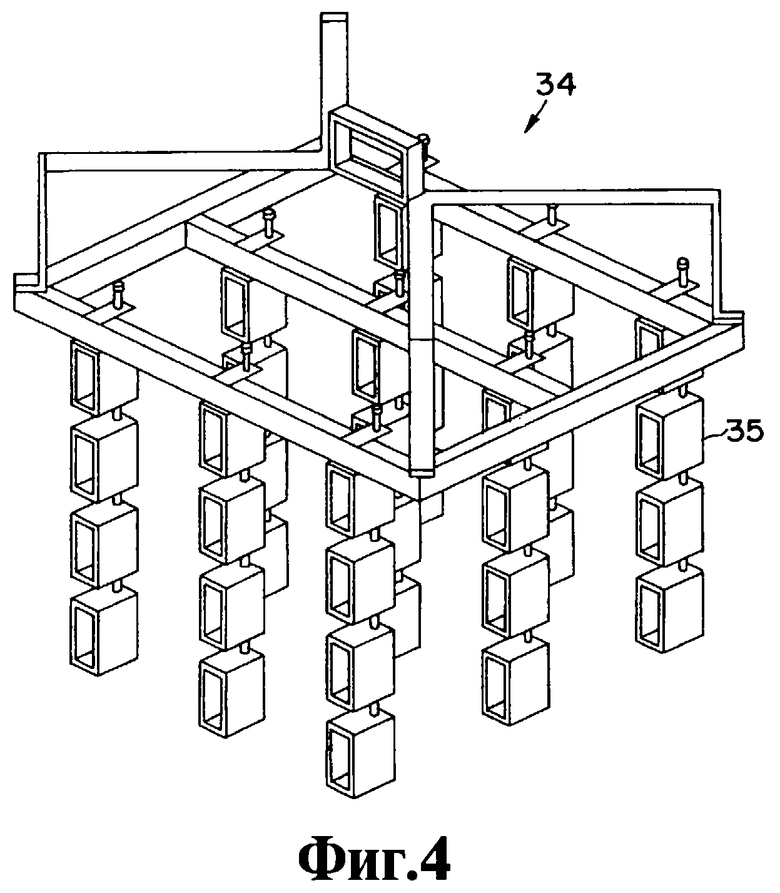

На фиг.4 изображено средство крепления изделий, подвергаемых обработке.

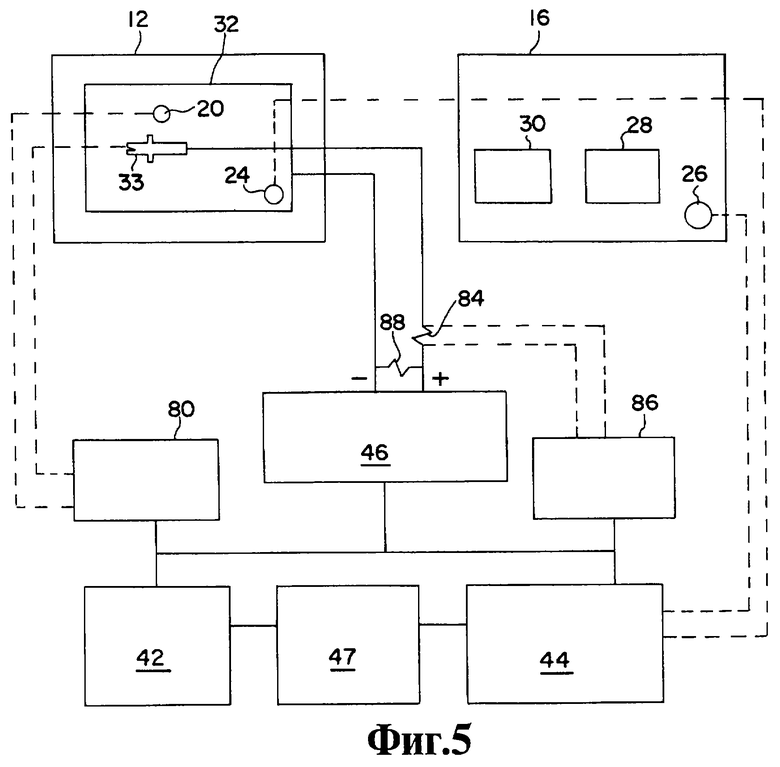

На фиг.5 изображена система получения данных и управления, используемая в устройстве, показанном на Фиг.1.

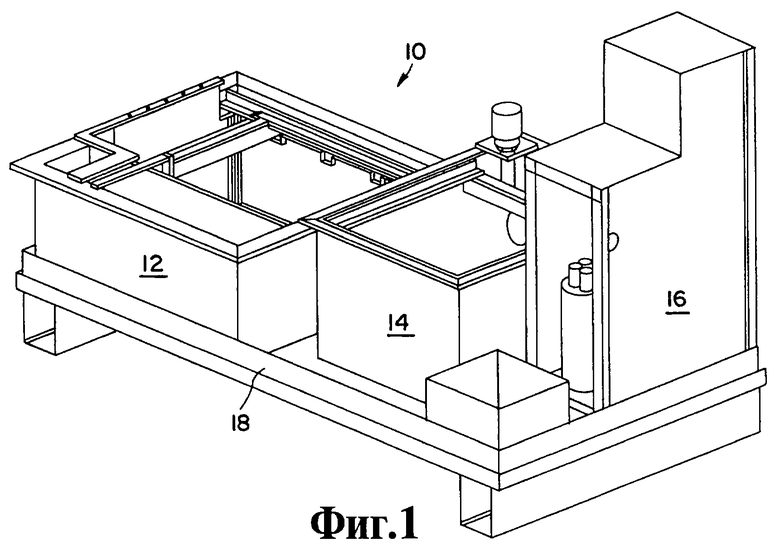

На фиг. 6 представлено схематическое изображение дистилляционного узла, используемого в устройстве, показанном на фиг.1, для регенерации кислотного раствора для удаления покрытий.

Сведения, подтверждающие возможность осуществления изобретения

Выражение "управляемый абсолютный электрический потенциал относительно электрода сравнения", используемое здесь, означает, что электрический потенциал, измеренный между аэродинамической поверхностью (в качестве рабочего электрода) и неполярным электродом сравнения в трехпроводной электродной схеме в растворе кислотного электролита, управляется для выбора требуемой скорости удаления покрытия с металлической основы аэродинамической поверхности.

Выражение "управляемая плотность электрического тока на аэродинамической поверхности", используемое здесь, означает, что электрический ток измеряется как ток между аэродинамической поверхностью и противоэлектродом в растворе кислотного электролита с одновременным измерением абсолютного потенциала аэродинамической поверхности относительно неполярного электрода сравнения, также расположенного в растворе кислотного электролита.

Выражение "трехпроводная электродная схема", используемое здесь, означает использование аэродинамической поверхности в качестве рабочего электрода при наличии также по крайней мере одного противоэлектрода и неполярного электрода сравнения в растворе кислотного электролита.

Слово "покрытие", используемое здесь, означает покрытие, нанесенное на аэродинамическую поверхность в качестве защитного покрытия, твердый или мягкий паяльный состав, наносимый на металлическую деталь пайкой, гальваническое покрытие, нанесенное на стальную деталь и т.п.

Используемая в настоящем изобретении технология удаления покрытий с изделий, например, лопастей и лопаток турбины и других металлических предметов и/или для удаления твердых или мягких припоев с металлических изделий, основана на пропускании через изделия внешнего анодного тока, что приводит к увеличению потенциала изделий. Таким образом, значительно возрастает скорость удаления покрытия в кислотном растворе с возможностью проведения процесса при более низких концентрациях кислоты, более низких рабочих температурах и/или за более короткое время, чем в обычном процессе отмачивания. Использование менее агрессивных растворов или более низких температур или сокращение продолжительности реакции либо их комбинации дает возможность применять менее дорогие и менее сложные материалы для маскировки. Более того, после удаления материала покрытия ток через электролит может быть автоматически выключен, либо изменена его полярность для достижения необходимой степени удаления покрытия, при этом отсутствует опасность удалить слишком много и тем самым разрушить или повредить изделие.

Настоящее изобретение может быть осуществлено путем использования электрохимического удаления покрытия с управляемым абсолютным потенциалом. К покрытиям, которые могут быть удалены посредством такого процесса, относится одно или более покрытие типа алюминидов, или одно или более покрытие типа MCrAIY, или их комбинации. Примером покрытия типа MCrAIY могут служить покрытия NiCoCrAIY, NiCrAIY, CoCrAIY. Представленная в настоящем изобретении технология может также быть использована для удаления с металлических деталей мягких (легкоплавких) или твердых (тугоплавких) составов (припоев), используемых для нанесения пайкой.

В электрохимическом удалении покрытий с управляемым потенциалом желательно к изделию, помещенному в кислотный электролит, прикладывать постоянный абсолютный электрический потенциал. Постоянный потенциал обеспечивает энергию активации для растворения материала покрытия, твердого или мягкого припоя, а также создает различие в плотности тока природной коррозии между основным материалом изделия и материалом покрытия или припоя. С другой стороны, в некоторых случаях желательно использовать абсолютный потенциал, изменяемый относительно электрода сравнения. Управляя абсолютным потенциалом изделия, можно изменять скорость удаления покрытия во времени (т.е., можно ее уменьшать по мере удаления покрытия). В данном варианте выполнения обеспечивается высокая избирательность при удалении покрытий или припоев, но требуется сложный стабилизированный источник питания с регулировкой. В соответствии с этим в тех случаях, когда наиболее важным параметром является избирательность, предпочтительно использование удаления покрытия с управляемым абсолютным потенциалом.

Для проведения такой электрохимической реакции желательно выбрать оптимальный электрический потенциал. Этот оптимальный уровень может быть установлен путем измерения плотности тока у изделий с покрытием и с удаленным покрытием для нахождения точки оптимума, где избирательность удаления с металлического изделия материала покрытия или припоя имеет максимум.

Желательно, чтобы электрохимическая ванна была выполнена из любого стандартного кислотоупорного материала. Через изделия, которые могут быть полностью или частично погружены в кислотный электролит в ванне, может быть пропущен внешний анионный ток. Рабочими электродами для электролитов будут сами изделия. В электролит помещаются один или более противоэлектродов (желательно, стандартные графитовые электроды). Также в электролит помещается электрод сравнения (Ag/AgCI, либо водородный электрод сравнения). Изделие сначала может быть специально маскировано надлежащим образом (в меньшей степени, чем для обычного процесса отмачивания) для того, чтобы закрыть все поверхности, которые могут быть повреждены кислотой. Желательно, чтобы изделия были прикреплены к средству крепления, например, изолирующему приспособлению для крепления за хвостовики или основания изделий. Хвостовики или основания изделий могут не погружаться в электролит и, в отличие от обычного процесса удаления покрытий отмачиванием, поэтому не требуют маскировки. Желательно, чтобы изолирующее приспособление для крепления, на котором закреплены одно или более изделий, было выполнено из титана или любого другого подходящего благородного металла. С другой стороны, изделие может быть полностью погружено после маскировки хвостовика или основания и иных поверхностей, чувствительных к повреждению кислотой.

В процессе работы один или более хвостовиков или оснований, имеющих покрытие, или паяных изделий в предпочтительном варианте выполнения зажимаются в титановом средстве крепления или изолирующем приспособлении для крепления другого типа. Затем изделия частично или полностью погружаются в раствор кислоты. Пропускается электрический ток, причем производится регулировка абсолютного электрического потенциала изделия. Для измерения или контроля электрического потенциала изделия в электролите используется электрод сравнения. В случае удаления покрытия с использованием управляемого электрического потенциала, электрод сравнения подсоединяется к стабилизированному регулируемому источнику питания или гальваностату, посредством чего степень удаления покрытия может контролироваться.

Раствор электролита для удаления покрытия может содержать раствор любой подходящей кислоты. В предпочтительном варианте используется либо азотная кислота, либо соляная кислота. Могут использоваться любые подходящие концентрации кислоты, вплоть до концентрированных растворов. Водные растворы кислоты в предпочтительных вариантах использования содержат приблизительно от 3 до 15 объемных процентов технической кислоты (наиболее предпочтительно использование азотной или соляной кислот) благодаря большей избирательности процесса при их использовании по сравнению с более концентрированными растворами кислот. Электрохимические воздействия, используемые для осуществления настоящего процесса, могут проводиться в течение любого подходящего промежутка времени и при любой температуре, обеспечивающих удаление с изделия покрытия, мягкого или твердого припоя без повреждения нижележащего металла, составляющего изделие. Желательно, чтобы процесс удаления покрытия выполнялся при комнатной температуре в течение 15-300 мин. Эти параметры процесса ниже соответствующих параметров обычных процессов отмачивания.

Момент завершения процесса удаления покрытия может быть найден заранее любым стандартным способом определения конца процесса. Сюда относится линейная экстраполяция кривой зависимости "ток/время" до времени, соответствующего нулевому току, заданное отношение начального тока к измеренному току путем задания показаний переменного тока (АС) или напряжения, либо путем задания абсолютного конечного значения тока, при котором процесс должен остановиться либо пойти в обратном направлении.

Далее настоящее изобретение подробно описывается с использованием следующих примеров.

Примеры 1-4

Пример 1

Снятие алюминидного покрытия с использованием управляемого потенциала

Шесть аэродинамических поверхностей (лопасти второй ступени PW4000, металлическая основа которых изготовлена из монокристалла суперсплава на базе никеля), имеющие алюминидное покрытие (толщиной приблизительно 0,001 дюйма (0,0254 мм), были закреплены за свои хвостовики в титановом средстве крепления. Наработка этих имеющих покрытия аэродинамических поверхностей составляла от 5 тысяч часов до 11 тысяч часов. Эти шесть аэродинамических поверхностей были погружены концами вниз в ванну, содержащую водный раствор соляной кислоты концентрацией 5 объемных процентов, находящийся при комнатной температуре. Лопасти были погружены до уровня своих платформ так, что раствор кислоты соприкасался с участками, с которых необходимо было удалить покрытие, но не соприкасался с хвостовиками.

Кислотная ванна также содержит вставку, состоящую из трех графитовых пластин, которые выполняют роль противоэлектродов. В ванне также имеется электрод сравнения из серебра/хлорида серебра (например, Модель А6-4-РТ производства фирмы GMC Corrosion, Онтарио, Калифорния).

При разомкнутой цепи потенциал лопастей первоначально составлял -350 мВ относительно Ag/AgCI. Посредством внешнего источника питания потенциал лопастей относительно электрода сравнения из Ag/AgCI был изменен до управляемого значения +200 мВ (это значение было установлено экспериментально для обеспечения наивысшей избирательности в диапазоне от -350 мВ до +500 мВ при удалении покрытия). Ток между лопастями и узлом противоэлектрода контролировался (путем использования экстраполированного нулевого алгоритма, основанного на численном дифференцировании зависимости тока от времени) для определения момента, когда алюминидное покрытие будет полностью удалено. Покрытие было полностью удалено через 45 мин, и ток был выключен, а аэродинамические поверхности извлечены из электролита для удаления покрытия.

Завершенность процесса удаления покрытия проверялась неразрушающим методом горячего окрашивания одной из шести аэродинамических поверхностей на воздухе при температуре 1050oF (565,6oС) с получением характерного синего цвета. Кроме этого, другая аэродинамическая поверхность была разрезана и подверглась металлографическому исследованию для подтверждения завершения удаления покрытия и отсутствия разрушения основного металла.

Пример 2

Снятие покрытия из MCrAIY с использованием управляемого потенциала

Шесть аэродинамических поверхностей (лопасти первой ступени PW4000, металлическая основа которых изготовлена из монокристалла суперсплава на базе никеля), имеющие покрытие из NiCoCrAIY (толщиной приблизительно 0,004 дюйма (0,10 мм)), были закреплены за свои хвостовики в титановом средстве крепления. Наработка этих имеющих покрытия аэродинамических поверхностей составляла от 5 тысяч часов до 11 тысяч часов. Эти шесть аэродинамических поверхностей были погружены концами вниз в ванну, содержащую водный раствор соляной кислоты концентрацией 5 объемных процентов, находящийся при комнатной температуре. Лопасти были погружены до уровня своих платформ так, что раствор кислоты соприкасался с участками, с которых необходимо было удалить покрытие, но не соприкасался с хвостовиками.

Кислотная ванна содержит вставку, состоящую из трех графитовых пластин, которые выполняют роль противоэлектродов. В ванне также имеется электрод сравнения из серебра/хлорида серебра, использованный в примере 1.

При разомкнутой цепи потенциал лопастей первоначально составлял -350 мВ относительно Ag/AgCI. Посредством внешнего источника питания потенциал лопастей относительно электрода сравнения из Ag/AgCI был изменен до управляемого значения +105 мВ (это значение было установлено экспериментально для обеспечения наивысшей избирательности в диапазоне от -350 мВ до +500 мВ при удалении покрытия). Ток между лопастями и узлом противоэлектрода контролировался (путем использования экстраполированного нулевого алгоритма, основанного на численном дифференцировании зависимости тока от времени) для определения момента, когда алюминидное покрытие будет полностью удалено. Когда покрытие было полностью удалено, ток был выключен, а аэродинамические поверхности извлечены из электролита для удаления покрытия.

Завершенность процесса удаления покрытия проверялась неразрушающим методом горячего окрашивания одной из частей аэродинамической поверхности на воздухе при температуре 1050oF (565,6oC) с получением характерного синего цвета. Кроме этого, другая аэродинамическая поверхность была разрезана и подверглась металлографическому исследованию для подтверждения завершения удаления покрытия и отсутствия разрушения основного металла.

После того, как описан процесс удаления покрытия, можно рассмотреть осуществление этого процесса в промышленных условиях.

На фиг. 1 изображено устройство 10 в соответствии с настоящим изобретением, выполненное в виде промышленной установки, которая содержит ванну 12 удаления покрытия, содержащую раствор кислотного электролита для удаления покрытия, бессточную ванну 14 промывки, содержащую промывочный раствор, например воду, и дистилляционный узел 16 для повторного использования и регенерации раствора для удаления покрытия, размещенные вместе на закрытой опорной раме 18.

В ванне или резервуаре 12 удаления покрытия находится раствор кислотного электролита для удаления покрытия (не показан), электрод 20 сравнения и безэлектродного датчика 24 измерения проводимости и измерителя проводимости для контроля качества раствора для удаления покрытия. В предпочтительном варианте выполнения изобретения электрод 20 сравнения фактически является решеткой (матрицей) водородного электрода сравнения. Ванна удаления покрытия содержит решетку 32 противоэлектрода, например, как показано на фиг.3, для создания в растворе симметричного распределения потенциала для каждого изделия 33, погруженного целиком или частично в раствор для удаления покрытия (раствор электролита). Решетка 32 противоэлектрода имеет четыре стенки 60, 62, 64 и 66, выполненные из графита либо любого другого подходящего электропроводного материала, и две вставки 70 и 72, также выполненные из графита либо любого другого подходящего электропроводного материала, прикрепленные к стенкам 60 и 62 уголками 74, или любым другим известным способом. Конструкция решетки 32 противоэлектрода позволяет симметрично окружить изделие(я) 33, с которого производится удаление покрытия. Хотя решетка 32 противоэлектрода показана имеющей две вставки, решетка может иметь только одну вставку либо более двух вставок.

На задней стенке 62 решетки 32 имеются контактные полоски 36, проходящие по ее верху. Контактные полоски 36 в предпочтительном варианте выполнения представляют собой пластину из титана марки 2 либо какого-либо другого подходящего электропроводного материала.

На фиг. 4 показано, как изделие(я) 33, которое должно быть введено в раствор для удаления покрытия, закреплено в средстве 34 крепления изделия и погружения его в раствор электролита для снятия покрытия, имеющем держатели 35 изделий. Держатели 35 изделий могут содержать любые подходящие известные средства. Средство 34 крепления передает ток от контактных полос 36 к каждому изделию 33. Средство 34 крепления может быть введено в ванну 12 удаления покрытия и выведено из нее любым подходящим известным способом, например краном или лебедкой, передвигающимися по рельсу (не показан). Средство 34 крепления может быть также использовано для транспортировки изделия(й) 33 после завершения операции удаления покрытия в ванну 14 промывки, где производится промывка изделий для удаления остатков раствора для удаления покрытия или металлов.

Ванна 14 промывки содержит датчик 26 измерения проводимости и контроля качества промывочной воды в ванне. Ванна 14 промывки также имеет фильтр 28 для удаления растворенных металлов из промывочного раствора, например ионообменный фильтр на смеси ионообменных смол, и циркуляционный насос 30 для очистки промывочной воды от кислоты и растворенного металла. В предпочтительном варианте выполнения фильтр 28 должен работать все время. Если проводимость промывочной воды в ванне промывки, измеренная датчиком 26, превышает заданное значение, оператору подается сигнал о необходимости введения изменений, т.е. замены фильтра 28. Как вариант, устройство может быть блокировано, пока фильтр 28 не будет заменен.

Как показано на фиг.6, восстановление или регенерация кислоты осуществляется путем дистилляции использованного раствора при атмосферном давлении для удаления покрытия в дистилляционном узле 16, использующем дешевую дистилляционную систему, мощность которой соответствует требованиям процесса для удаления покрытия. В этой дистилляционной системе использованный раствор кислоты самотеком поступает из ванны 12 удаления раствора по трубопроводу 91 в испаритель 90 в дистилляционном узле 16, где кислота испаряется, оставляя растворенные металлы из использованного раствора кислоты в испарителе 90. Образовавшийся кислотный пар поступает в конденсатор 92, где происходит его конденсация в жидкую фазу. Отсюда очищенная кислота самотеком возвращается в ванну 12 удаления покрытия по возвратному трубопроводу 93. Растворенные металлы накапливаются в испарителе 90 до концентрации приблизительно 100 г металла на литр, в результате чего в 10 раз сокращаются отходы по сравнению с обычной операцией по удалению покрытия. Концентрированный раствор металлов периодически выпускается из испарителя 90. Выпуск осуществляется через управляемый соленоидом клапан 94 выпуска накопившихся металлов из испарителя по команде от безэлектродного датчика 96 измерения проводимости и измерителя 98 проводимости (средства управления клапаном).

Как показано на фиг.2, управление устройством 10 осуществляется модулем 40, содержащим компьютер 42, блок или систему 44 получения (сбора) данных и программируемый источник 46 питания. Компьютер 42 может быть любым подходящим известным компьютером, который запрограммирован для выполнения описываемых здесь функций. Интерфейс 47 оператора, включающий клавиатуру 48, манипулятор-мышь (не показан), монитор 52 на ЭЛТ, кнопки управления (не показаны) и стойку 56 сигнальных огней, установлен в модуле 40. Модуль 40 может быть размещен на опорной раме 18, либо может представлять собой модуль, стоящий отдельно от опорной рамы 18.

На фиг.5 представлена система получения данных и управления, применяемая в устройстве 10 в соответствии с настоящим изобретением. Устройство содержит первый цифровой универсальный прибор 80 измерения потенциала между электродом 20 сравнения и изделием(ми) 33, с которого должно удаляться/удаляется покрытие. Заданное напряжение поддерживается в течение процесса удаления покрытия посредством регулировки выходного тока источника 46 питания постоянного тока, который в предпочтительном варианте работает в режиме стабилизации тока.

Величина регулировки, необходимой для поддержания заданного напряжения, определяется компьютером 42 в предпочтительном варианте с использованием алгоритма, который отслеживает изменение тока внутри ванны с раствором электролита (ванны удаления покрытия) в зависимости от изменения потенциала между электродом 20 сравнения и изделием(ми) 33. Таким образом, может контролироваться режим работы источника 46 питания для предотвращения ошибочных регулировок. Когда выходное напряжение источника 46 питания приближается к своему верхнему пределу, источник автоматически переключается в режим стабилизации напряжения. В этих условиях никаких регулировок источника питания не производится, пока выходное напряжение не упадет и источник 46 питания не переключится обратно в режим стабилизации тока. В предпочтительном варианте окончание цикла удаления покрытия определяется компьютером 42 с использованием множественного регрессионного анализа прошедшего времени и тока внутри ванны с раствором электролита.

Действительный ток внутри ванны с раствором электролита контролируется измерением напряжения на шунтирующем резисторе 84 вторым цифровым универсальным измерительным прибором 86 контроля фактического тока в ванне удаления покрытия и подачи характеризующего контролируемый ток сигнала на компьютер. Шунтирующий резистор 84 электрически соединен с противоэлектродом или изделием в ванне удаления покрытия и источником 46 питания. Резистор 88, замыкающий (закорачивающий) источник питания, используется в системе управления для обеспечения более тонких регулировок тока внутри ванны с раствором электролита по мере того, как сопротивление внутри ванны с раствором электролита возрастает в связи с увеличением количества растворенных металлов в растворе для удаления покрытия. Датчик 24 измерения проводимости в ванне 12 удаления покрытия используется для контроля проводимости и температуры раствора для удаления покрытия и для передачи первого сигнала, характеризующего эти параметры, в систему 44 получения данных. Содержание металла в растворе для удаления покрытия может быть определено с помощью компьютера 42 любым известным способом, например, с использованием линейного регрессивного анализа температуры и проводимости раствора. Концентрация кислоты в растворе электролита может быть определена компьютером 42 посредством заложенной в него программы определения концентрации кислоты в растворе электролита с использованием алгоритма, основанного на проводимости раствора.

Как было показано выше, датчик 26 измерения проводимости в ванне 14 промывки показывает оператору, находятся ли параметры промывочного раствора в заданных пределах, или нет. Как показано на фиг.5, датчик 26 передает на систему 44 получения данных второй сигнал, характеризующий пригодность промывочного раствора. Если промывочный раствор непригоден, производится замена фильтра 28 и выполняется фильтрация до тех пор, пока состояние промывочного раствора не станет приемлемым.

Интерфейс оператора имеет ряд интерактивных экранов для выбора параметров цикла удаления покрытия и цифровые входы, соединенные с кнопочным переключателем-селектором на передней панели, что позволяет реализовывать и другие различные команды управления. Например, интерфейс 47 оператора может иметь кнопку "Начало цикла" для запуска процесса удаления покрытия, переключатель режима "Пуск/Cтоп", запираемый на ключ для предотвращения несанкционированного использования, и кнопку "Включение управления" для включения питания всех подсистем. Могут быть установлены две грибовидные кнопки "Аварийная остановка" с фиксацией, одна - на пульте оператора, вторая - на ванне 12 удаления покрытия, для отключения питания от источника 46 питания. Стойка 52 разноцветных ламп обеспечивает визуальную индикацию состояния системы. Зеленая лампа может означать, что производится наладка ванны (установка частей и т.д.) Желтая лампа может означать, что производится удаление покрытия. Красная лампа может означать, что устройство не действует.

Выше приведено описание устройства, в котором может использоваться вариант конструкции электрода сравнения (т.е. электрод сравнения из Ag/AgCI, установленный в непосредственной близости от изделия для того, чтобы избежать необходимости корректировок, связанных с внутренним сопротивлением раствора). Электрод сравнения для упрощения применения может быть также размещен вдали от изделия, при этом получающееся значение потенциала корректируется с учетом этого внутреннего сопротивления. Может быть также использована решетка платиновых или водородных электродов сравнения, каждый из которых расположен вблизи от конкретного изделия для более точного контроля и управления обработки большого числа одновременно закрепленных деталей. Два последних способа могут быть также использованы вместе для сокращения времени, необходимого для насыщения раствора водородом. В устройстве в соответствии с настоящим изобретением могут использоваться удаленный электрод из Ag/AgCI и коррекция влияния внутреннего сопротивления для контроля и управления потенциалом до момента, когда выделится достаточно водорода и можно будет переключиться на управление посредством решетки платинового электрода.

Устройство в соответствии с настоящим изобретением может использоваться в различных производствах для удаления самых разнообразных покрытий. Например, устройство 10 может быть использовано для удаления теплозащитных покрытий, алюминидных покрытий и покрытий типа MCrAIY с турбинных лопастей, лопаток и других аэродинамических поверхностей. Устройство может быть также использовано для удаления с металлических изделий мягких и твердых паяльных составов. Кроме этого, устройство в соответствии с настоящим изобретением может быть использовано для удаления гальванических покрытий со стальных деталей.

Несмотря на то, что для осуществления определенных функций и аналитических действий здесь использовались конкретные математические методы, для специалиста должно быть очевидно, что и иные математические методы могут быть использованы для осуществления аналитических действий и выполнения функций, описанных выше.

Хотя изобретение было описано выше на примере его конкретных вариантов выполнения, очевидно, что в изобретении могут быть сделаны различные изменения и модификации без отступления от изложенной здесь концепции изобретения. Соответственно оно охватывает все подобные изменения и модификации в пределах области притязаний формулы изобретения.

Изобретение относится к электролитическому способу и устройству для удаления покрытий с изделия. Устройство снабжено ванной удаления покрытия с по крайней мере одного изделия, погруженного в раствор электролита, ванной промывки по крайней мере одного изделия, содержащей промывочный раствор, и дистилляционным узлом приема электролита и возвращения его в очищенном виде в ванну удаления покрытия. Способ включает электрохимическое удаление покрытия с изделия и регенерацию раствора электролита посредством дистилляции при атмосферном давлении. Изобретение позволяет создать устройство для удаления покрытия, управляемого посредством обратной связи и содержащего встроенную систему управления использования воды и повторного использования электролита, которое может быть использовано для снятия или удаления покрытий с самых разных изделий, в том числе авиационных газотурбинных двигателей. 2 с. и 16 з.п.ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ТРАВЛЕНИЯ ПРОВОЛОКИ | 1985 |

|

RU1322608C |

| Устройство для химической и электрохимической обработки длинномерных изделий | 1984 |

|

SU1255662A1 |

| US 3900376, 19.08.1975 | |||

| JP 61236426, 21.10.1986. | |||

Авторы

Даты

2003-10-27—Публикация

2001-12-17—Подача