Изобретение относится к металлургии литейного производства, в частности к разработке составов жаростойкого чугуна для литых деталей, работающих в условиях высоких температур в двигателях внутреннего сгорания.

Известен чугун [1] , нирезист с шаровидным графитом (ШГ) следующего химсостава, мас.%:

Углерод - 2,5-3,0

Кремний - 2,0-2,5

Марганец - 1,3-1,8

Хром - 0,6-1,0

Никель - 14-16

Медь - 3-3,5

Недостаток известного чугуна - низкая жаростойкость. При испытании этого чугуна при температуре 750oС в течение 200 часов прирост массы окалины составил 0,79%, тогда как у кремнистого чугуна с шаровидным графитом 0,20%. Причем окалина у нирезиста легко отделялась и осыпалась, тогда как у кремнистого чугуна с шаровидным графитом окалина была плотная и не осыпалась. Большая и легко отделяемая окалина недопустима в выпускных коллекторах дизельных двигателей с турбокомпрессором.

Наиболее близким к предлагаемому чугуну по технической сущности и достигаемому результату является кремнистый чугун [2] следующего химсостава, мас.%:

Углерод - 2,7-3,3

Кремний - 4,5-5,5

Марганец - ≤0,8

Хром - ≤0,2

Сера - ≤0,03

Фосфор - ≤0,1

Недостатком данного чугуна является высокое содержание углерода и кремния, которое приводит к появлению "неметаллических включений", которые по ГОСТ 19200-80 определяются, как дефект в виде неметаллической частицы, попавшей в металл механическим путем или образовавшейся вследствие химического взаимодействия компонентов при расплавлении и заливке металла. Для данного чугуна "неметаллическими включениями" является "графитовая спель" в верхних частях тонкостенной отливки. При испытании отливок коллекторов на герметичность в этих местах появляется "течь".

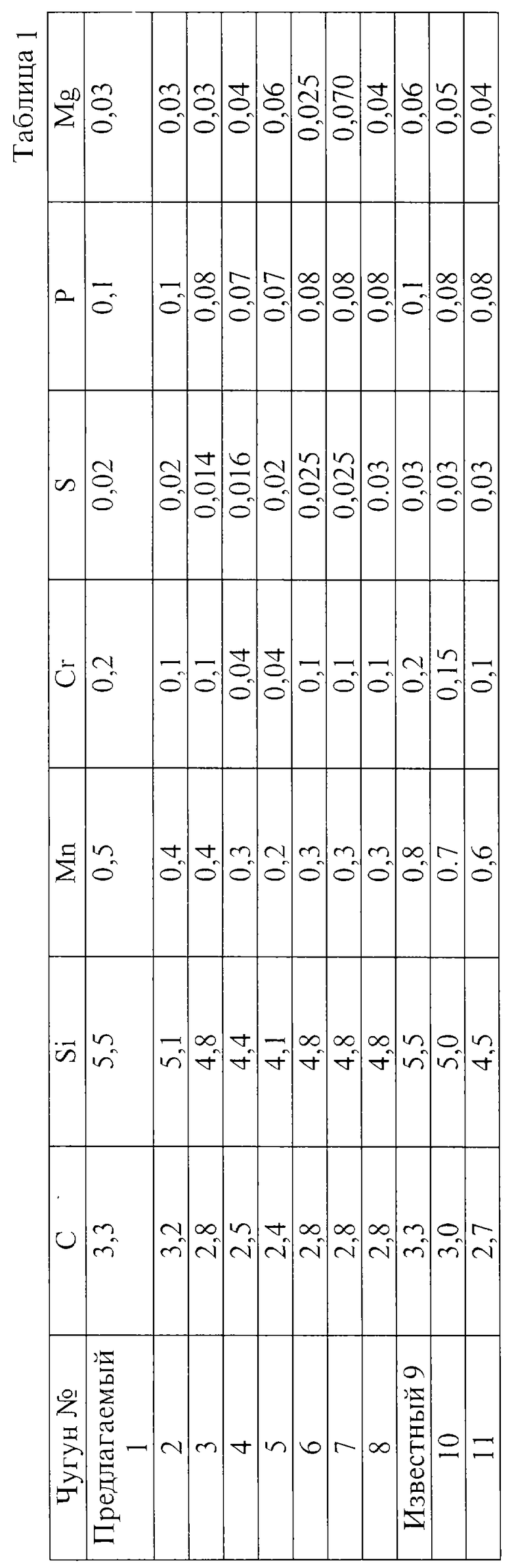

Полученный обычным путем, модифицированием в ковше, кремнистый чугун с ШГ [2] и высоким углеродным эквивалентом (таблица 1, чугуны 9, 10, 11) имеет низкие механические свойства из-за больших по размеру и неправильной формы включений графита. Детали "выпускной коллектор" разрушились при испытаниях двигателей на стендах (таблица 2, чугуны 9, 10, 11).

Кроме того, этот чугун имеет недостаточную жаростойкость (средний прирост массы 0,12-0,36%, в таблице 2, чугуны 9, 10, 11).

Технической задачей данного изобретения является повышение механических свойств, жаростойкости и исключение "неметаллических включений" в чугуне в виде "графитовой спели", а также в виде "черных пятен" оксидов и сульфидов магния MgO+MgS, образующихся в верхних частях отливки при модифицировании магниевым модификатором.

Технический результат достигается тем, что чугун, полученный модифицированием в форме ферросиликомагнием, и содержащий углерод, кремний, марганец, хром, серу, фосфор, дополнительно содержит магний и имеет следующий химсостав, мас.%:

Углерод - 2,5-3,2

Кремний - 4,4-5,1

Марганец - до 0,4

Хром - до 0,1

Сера - до 0,025

Фосфор - до 0,1

Магний - 0,03-0,06

Железо - Остальное

Аналогов, содержащих отличительные признаки предлагаемого технического решения, не обнаружено.

На ОАО "ГАЗ" в условиях исследовательского отдела литейных процессов в литейной мастерской были проведены опытные сравнительные плавки с известным и предложенным чугунами. Чугуны выплавляли в индукционной печи ИСТ-016 с кислой футеровкой. В качестве шихты использовали чушковые передельные чугуны, возврат чугуна СЧ25, отходы стали и ферросплавы. Литниковая система была сделана с реакционной камерой для модифицирования предлагаемого чугуна в форме ферросиликомагнием. Известный чугун модифицировали в ковше. Металл перегревали в печи до 1500oС и заливали клинья (по ГОСТ 7293-79), из которых вырезали образцы на механические свойства и жаростойкость. В литейном цехе отливались детали "выпускной коллектор" для дизельного двигателя с турбокомпрессором.

В таблице 1 приведен химический состав предлагаемого и известного чугунов. В таблице 2 приведены значения механических свойств (столбцы 2-5), жаростойкости (столбец 6), виды литейного брака после механической обработки (столбцы 9, 10), а также результаты стендовых испытаний деталей "выпускной коллектор" в составе дизельного двигателя (столбец 11).

Предлагаемый кремнистый чугун с ШГ (чугуны 1, 2, 3, 4, 5, таблица 1), полученный инмолдпроцессом (модифицирование в форме модификатором ФСМг5), имеет более высокие механические свойства, чем чугун [2] (σв на 50%, δ на 30%, ан в 4-5 раз).

При высоком кремнии 5,5% (чугун 1, таблица 1) ударная вязкость сплава, пластические свойства и прочность резко падают, хотя жаростойкость высокая (чугун 1, таблица 2). При низком кремнии - 4,1% (чугун 5, таблица 1) жаростойкость резко падает, хотя ударная вязкость и удлинение растут (чугун 5, таблица 2).

При высоком углероде - 3,3% и высоком кремнии - 5,5% (чугун 1, таблица 1) в литых деталях появляются "неметаллические включения" в виде "графитовой спели". При испытании на герметичность у этих отливок появляется "течь" (чугун 1, таблица 2).

При низком углероде - 2,4% (чугун 5, таблица 1) резко увеличивается количество забракованных деталей по усадочным раковинам (чугун 5, таблица 2).

При содержании марганца более 0,4% в структуре чугуна появляется перлит и цементит, что приводит к уменьшению пластичности чугуна.

При содержании хрома более 0,1% в структуре чугуна появляется цементит, что приводит к падению пластических свойств отливки. Меньшее содержание хрома не влияет на свойства сплава.

При содержании фосфора более 0,1% склонность чугуна к охрупчиванию увеличивается. Меньшее содержание фосфора не влияет на свойства сплава.

Содержание магния менее 0,03% в деталях из кремнистого чугуна с шаровидным графитом приводит к появлению вермикулярного графита и падению механических свойств (чугун 6, таблица 2). При увеличении магния до 0,07% и выше появляется звездообразный и разорванный графит с выделением скоплений мелкого и строчечного графита (чугун 7, таблица 2).

При содержании серы более 0,025% в структуре чугуна появляется вермикулярный графит и пластические свойства уменьшаются (чугун 8, таблица 2).

Самым оптимальным химсоставом предлагаемого чугуна, как по механическим, технологическим и эксплуатационным свойствам, так и по отсутствию брака на литых деталях, являются составы чугунов 2, 3, 4. Эти чугуны имеют наибольшие величины механических свойств, высокую жаростойкость, в них отсутствуют усадочные раковины и "неметаллические включения".

Такое сочетание технологического процесса - модифицирование в форме ферросиликомагнием чугуна данного химсостава обеспечивает получение высоких механических свойств, увеличение жаростойкости и устранение литейных дефектов, что позволило внедрить этот сплав при отливке ответственных деталей "выпускной коллектор" и "корпус турбины" для дизельного двигателя взамен дорогого и нежаростойкого сплава. При модифицировании в форме получается более мелкий графит правильной формы, что сильно увеличивает механические свойства сплава и его жаростойкость.

Источники информации

1. Н. Н. Александров. Никелевый чугун. Гл. I, раздел 6, п.2, с.106. Справочник по чугунному литью под редакцией Н.Г. Гиршовича. - Л.: Машиностроение, 1978.

2. Е.В. Ковалевич. Кремнистый чугун. - Гл. I, раздел 6, п.3 с.112. Справочник по чугунному литью под редакцией Н.Г. Гиршовича. - Л.: Машиностроение, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1999 |

|

RU2149914C1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| ЧУГУН | 2007 |

|

RU2358032C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 2009 |

|

RU2413026C1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| ЧУГУН | 2002 |

|

RU2218441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ХЛАДОСТОЙКОГО ЧУГУНА | 2012 |

|

RU2509159C1 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

Изобретение относится к металлургии литейного производства, в частности к разработке состава жаростойкого чугуна для литых деталей, работающих в условиях высоких температур. Чугун, содержащий углерод, кремний, марганец, хром, серу, фосфор и железо, модифицирован в форме ферросиликомагнием и дополнительно содержит магний при следующем соотношении компонентов, мас.%: углерод - 2,5-3,2; кремний - 4,4-5,1; марганец - до 0,4; хром - до 0,1; сера - до 0,025; фосфор - до 0,1; магний - 0,03-0,06; железо - остальное. Изобретение позволяет повысить механические свойства, жаростойкость и исключение "неметаллических включений" в чугуне в виде "графитовой спели" и в виде "черных пятен" оксидов и сульфидов магния, образующихся в верхних частях отливки. 2 табл.

Чугун, содержащий углерод, кремний, марганец, хром, серу, фосфор и железо, отличающийся тем, что он модифицирован в форме ферросиликомагнием и дополнительно содержит магний при следующем соотношении компонентов, мас. %:

Углерод - 2,5-3,2

Кремний - 4,4-5,1

Марганец - До 0,4

Хром - До 0,1

Сера - До 0,025

Фосфор - До 0,1

Магний - 0,03-0,06

Железо - Остальное

| Справочник по чугунному литью/Под ред | |||

| Н.Г.Гиршовича | |||

| - Л.: Машиностроение, 1978, с.113 | |||

| 0 |

|

SU183945A1 | |

| ЧУГУН | 2000 |

|

RU2172793C1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| US 4702886, 27.10.1987. | |||

Авторы

Даты

2003-11-10—Публикация

2002-02-11—Подача