Изобретение относится к технологическому оборудованию для сборки и разборки узлов машин и механизмов, детали которых сопрягаются горячей посадкой, и может быть использовано для монтажа и демонтажа сложных механических узлов, состоящих из большого количества деталей, посаженных горячей посадкой с различным натягом, например редукторных узлов. Детали, составляющие такой узел, имеют широкий диапазон размеров, масс и конфигураций, и, соответственно, необходим широкий диапазон мощностей, выделяемых на различных деталях для обеспечения требуемого темпа нагрева при их съеме или посадке.

Известны установки для монтажа и демонтажа узлов с помощью устройств индукционного нагрева, например, описание к патенту РФ 2119421, опубл. 1998.09.27, В 23 Р 19/02, УСТРОЙСТВО ДЛЯ МОНТАЖА И ДЕМОНТАЖА ДЕТАЛЕЙ НА ГОРЯЧЕЙ ПОСАДКЕ; описание к патенту РФ 2121420, опубл. 1998.11.10. В 23 Р 19/02, СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ; описание к патенту РФ 2099168, опубл. 1997.12.20, В 23 Р 19/02, СТЕНД ДЛЯ СБОРКИ УЗЛОВ ИЗ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ, который выбран за прототип как наиболее близкий по совокупности существенных признаков. Недостатком указанных устройств является невозможность обработки всех деталей на одной установке, так как схема подачи питания рассчитана для работы в узком диапазоне мощности, для которого рассчитан используемый индуктор, и при необходимости обработки сложных узлов, где требуется съем или посадка большого количества деталей, значительно отличающихся размерами и выделяемой мощностью, придется иметь для каждой детали схему подачи питания и управления к соответствующему индуктору.

Задача изобретения - создание оборудованного рабочего места, занимающего малую производственную площадь, обеспечивающего высокое качество работ по монтажу и демонтажу узла при минимальных энергетических и временных затратах, с одновременным снижением трудоемкости процесса.

Поставленная задача решается тем, что в установку для нагрева, содержащую преобразователь частоты, соединенный с согласующим трансформатором, имеющим первичную и вторичную обмотки, с резонансным контуром, включенным в последнюю, образованным конденсатором и соответствующим индуктором, выполненным в форме, соответствующей форме нагреваемой им поверхности, введен блок автоподстройки выходной частоты преобразователя, своими входами соединенный с датчиком напряжения, установленным параллельно обмотке согласующего трансформатора, и с датчиком тока, установленным в цепи первичной обмотки согласующего трансформатора, а выходом - с входом блока формирования управляющих импульсов, выход которого соединен с преобразователем частоты, в установке используется набор сменных индукторов, каждый из которых выполнен в виде электро- и теплоизоляционного каркаса и электрической обмотки, причем число витков обмотки каждого индуктора выбрано из условия их работы в интервале автоподстройки резонансной частоты, обеспечивающем заданную скорость нагрева для всей номенклатуры деталей, составляющих узел, при фиксированном значении емкости конденсатора резонансного контура, вторичная обмотка согласующего трансформатора выполнена секционированной, с количеством секций, соответствующим количеству групп индукторов, каждая из секций перекрывает определенный диапазон номинальной выходной мощности при фиксированном интервале частоты автоподстройки, фиксированном значении емкости резонансного контура и заданном значении выходного напряжения. Количество групп индукторов или секций вторичной обмотки согласующего трансформатора определяется отношением интервала значений мощности, требуемого для обеспечения заданной скорости нагрева всей номенклатуры деталей данного узла к интервалу мощности, соответствующему отдельной группой индукторов.

Основным техническим преимуществом настоящего изобретения по сравнению с прототипом является возможность на одном рабочем месте, используя один преобразователь частоты, производить монтаж либо демонтаж узлов, состоящих из большой номенклатуры деталей разной массы и габаритов, сопрягаемых горячей посадкой, путем быстрой и простой смены индукторов, обеспечивающих заданную скорость нагрева соответствующей детали.

Это достигается благодаря тому, что каждой группе индукторов соответствует определенный интервал мощности преобразователя при заданном фиксированном интервале частот автоподстройки, фиксированном значении емкости резонансного конденсатора и при заданном значении выходного напряжения. Подключая индукторы к соответствующей секции вторичной обмотки трансформатора, получаем устройство, готовое к работе для нагрева соответствующей детали, без предварительных работ по переналадке и подстройке. Используя данный подход можно унифицировать ряд индукторов по потребляемой мощности в зависимости от величины выходного напряжения преобразователя частоты.

Далее сущность изобретения поясняется фиг.1-3, на которых представлено:

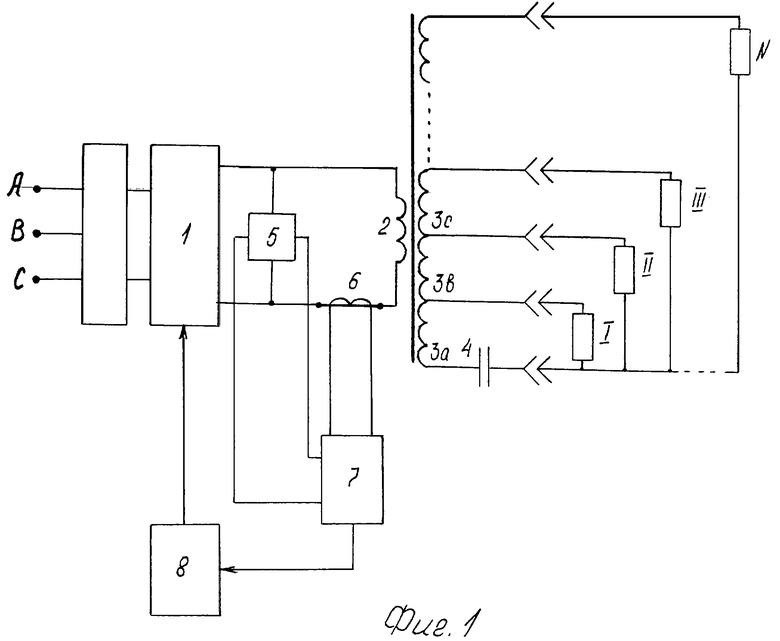

на фиг.1 - схема установки индукционного нагрева по данному изобретению;

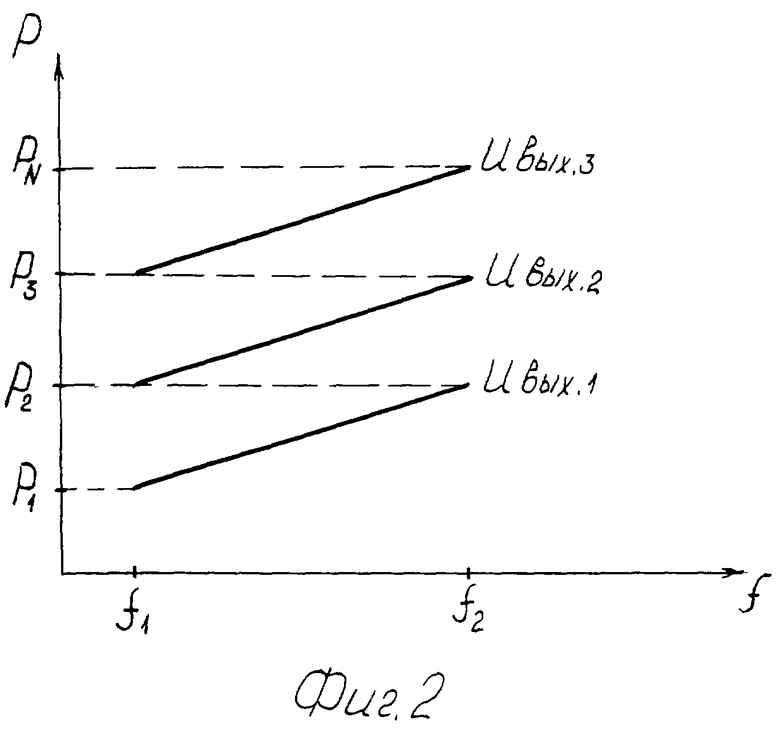

на фиг.2 - график изменения выделяемой индуктором мощности в зависимости от резонансной частоты контура при фиксированных уровнях выходного напряжения;

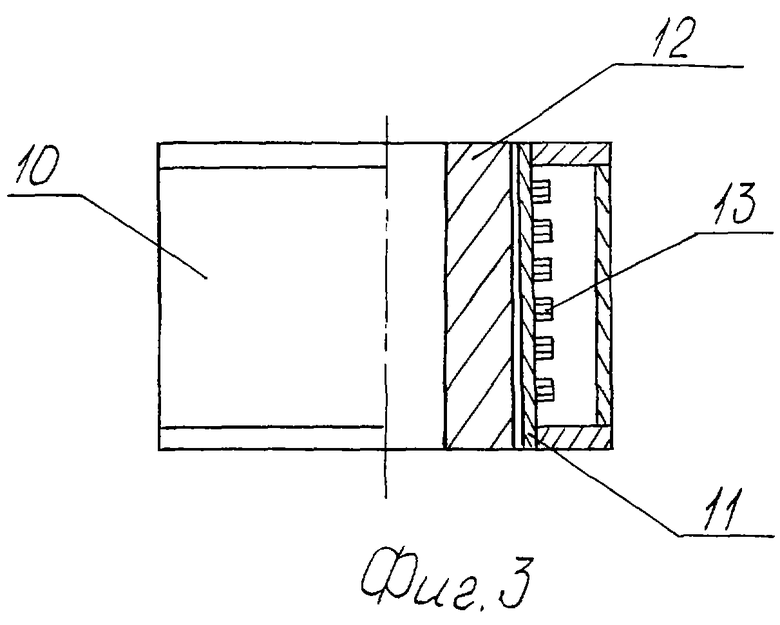

на фиг. 3 - конкретный пример выполнения индуктора для нагрева подшипникового узла малой шестерни редуктора двигателя электровоза.

Установка индукционного нагрева для монтажа и демонтажа узлов, состоящих из деталей, сопрягаемых горячей посадкой, состоит из преобразователя частоты инверторного типа 1, согласующего трансформатора, имеющего первичную обмотку 2 и вторичную обмотку 3, соединенную с резонансным контуром, образованным фиксированной емкостью 4, и одним из индукторов, выбранных из групп I, II, III, . . . N. В каждой группе объединены индукторы с определенным интервалом потребляемой номинальной мощности, которому соответствует определенная секция вторичной обмотки согласующего трансформатора. Установка содержит блок автоподстройки резонансной частоты 7, входы которого соединены с датчиком напряжения 5 и датчиком тока 6, выход блока 7 соединен с входом блока формирования управляющих импульсов 8, выход которого соединен с преобразователем частоты 1. Количество сменных индукторов в наборе определяется номенклатурой деталей, составляющих узел, подлежащий монтажу или демонтажу. Каждый индуктор 10 выполнен в виде тепло- и электроизоляционного каркаса 11, соответствующего форме нагреваемой детали 12, и электрической обмотки 13, число витков которой выбрано из условия их работы в одном диапазоне резонансной частоты и подачи на них определенного значения напряжения для обеспечения заданной скорости нагрева соответствующей детали 12.

Принцип построения установки поясняется фиг.2, на которой представлен график изменения потребляемой мощности индукторов в зависимости от собственной индуктивности каждого индуктора, а соответственно, от резонансной частоты, на которую настраивается преобразователь с помощью блока фазовой автоподстройки частоты для различных значений выходного напряжения. Собственные индуктивности всех индукторов установки соответствуют определенным интервалам значений, которые, в совокупности с фиксированной емкостью резонансного конденсатора, определяются заданными диапазонами автоподстойки выходной частоты f1-f2 преобразователя на резонанс, а также все индукторы разбиты на группы, соответствующие интервалам мощности, например группа I содержит индукторы с интервалом мощности (р1-Р2), группа II - индукторы с интервалом (Р2-Р3) и т.д. до группы N. Каждой из групп индукторов соответствует секция вторичной обмотки согласующего трансформатора 3а, 3b и т.д.

Устройство работает следующим образом: индуктор 10, соответствующий по форме определенной детали, располагается на ее поверхности и подключается к соответствующей секции вторичной обмотки согласующего трансформатора, затем подается питание, и начинается нагрев детали. С датчика напряжения 5 и датчика тока 6 поступают сигналы в блок фазовой автоподстройки частоты 7, где фазовый сдвиг тока и напряжения преобразуется в сигнал, поступающий на вход блока формирования управляющих импульсов 8. Данный сигнал определяет частоту и фазу следования управляющих импульсов, поступающих для управления преобразователем частоты 1, таким образом позволяя оставаться в резонансном режиме при работе индукторов с разными собственными индуктивностями. Кроме того, блок фазовой автоподстройки частоты компенсирует изменения параметров колебательного контура, связанные с изменением магнитной проницаемости нагреваемого объекта, путем автоматического поддержания максимального коэффициента мощности. После выполнения процедуры нагрева отключается питающее напряжение от индуктора и производится съем или посадка детали. Затем выбирается индуктор, соответствующий другой детали, и работа устройства повторяется.

Примером конкретного выполнения изобретения может служить установка индукционного нагрева деталей редуктора узла малой шестерни электропоезда ЭР-2Т в составе преобразователя, системы автоматического контроля и стабилизации температуры, индукторов в наборе 6-8 штук в зависимости от количества выполняемых технологических операций. На фиг.3 схематически показан индуктор для нагрева кольца 80-32518 массой 0,9 кг для съема или посадки. Кроме того, для примера можно рассмотреть индуктор для нагрева шестерни перед посадкой массой 18 кг и индуктор для нагрева фланца шестерни массой 28 кг перед его расспресовкой или для посадки. Исходя из теплофизических характеристик материала, структуры требуемых температурных полей и времени, необходимого для их наведения, рассчитаны и изготовлены индукторы со следующими значениями мощности: для кольца - 2кВт, для шестерни - 4кВт и для фланца - 45кВт. Данные индукторы поочередно подключаются к соответствующим секциям согласующего трансформатора через одну емкость резонансного конденсатора, причем индукторы для нагрева кольца и шестерни подключаются к одной секции с напряжением 55В, а индуктор для нагрева фланца - к секции с напряжением 220В. Резонансная частота для каждого из рассматриваемых индукторов характеризуется следующими значениями: индуктор для кольца - 7,3 кГц, индуктор для шестерни - 9,8 кГц и индуктор для фланца - 9,5 кГц, что соответствует диапазону автоподстройки частоты, равному 7-10 кгц, который удовлетворяет санитарным нормам и правилам, предусмотренным регламентацией параметров электромагнитного излучения.

Сокращение трудозатрат связано с возможностью быстрой смены индукторов и переключения установки в нужный режим работы при смене индуктора, кроме того, нет необходимости ожидать остывания перед обработкой следующей детали. Применение установки позволяет на одном компактном рабочем месте произвести разборку или сборку полностью механического узла, состоящего из большой номенклатуры деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА С СЕКЦИОНИРОВАННЫМ ИНДУКТОРОМ (ВАРИАНТЫ) | 2002 |

|

RU2240659C2 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА С СЕКЦИОНИРОВАННЫМ ИНДУКТОРОМ | 2003 |

|

RU2256303C2 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА, ОБЕСПЕЧИВАЮЩЕЕ ЗАДАННЫЙ ТЕМПЕРАТУРНЫЙ ПРОФИЛЬ | 2001 |

|

RU2214072C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДВУХЧАСТОТНОГО ТОКА ИНДУКТОРА И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ДВУХЧАСТОТНОГО ТОКА ИНДУКТОРА | 2009 |

|

RU2399168C1 |

| ОДНОПОЛЯРНЫЙ НИЗКОЧАСТОТНЫЙ РЕЗОНАНСНЫЙ ПРЕОБРАЗОВАТЕЛЬ СО ЗВЕНОМ ПОВЫШЕННОЙ ЧАСТОТЫ И СПОСОБ ФОРМИРОВАНИЯ НИЗКОЧАСТОТНОГО ВЫХОДНОГО ТОКА | 2011 |

|

RU2474949C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВЫХОДНОГО НАПРЯЖЕНИЯ МНОГОЯЧЕЙКОВОГО ПРЕОБРАЗОВАТЕЛЯ ЧАСТОТЫ | 2007 |

|

RU2331151C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВЫХОДНОГО НАПРЯЖЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ЧАСТОТЫ | 2006 |

|

RU2319282C1 |

| ТРАНСФОРМАТОР ДЛЯ ИНДУКЦИОННЫХ ЭЛЕКТРОТЕРМИЧЕСКИХ УСТАНОВОК | 2010 |

|

RU2433495C1 |

| Согласующее устройство для управления режимом работы индукционной печи | 2017 |

|

RU2668565C1 |

| ИНДУКЦИОННАЯ УСТАНОВКА | 2005 |

|

RU2317657C2 |

Изобретение относится к технологическому оборудованию для сборки и разборки узлов машин и механизмов, детали которых сопрягаются горячей посадкой. Техническим результатом является снижение производственных площадей и трудоемкости процесса. В установку введен блок автоподстройки выходной частоты преобразователя, используется набор сменных индукторов, с числом витков обмотки каждого индуктора, выбранным из условия их работы в интервале автоподстройки резонансной частоты, обеспечивающем заданную скорость нагрева для всей номенклатуры деталей, составляющих узел, при фиксированном значении емкости конденсатора резонансного контура, вторичная обмотка согласующего трансформатора выполнена секционированной, с количеством секций, соответствующим количеству групп индукторов, каждая из секций перекрывает диапазон номинальной выходной мощности при фиксированном интервале частоты автоподстройки, фиксированном значении емкости резонансного контура и заданном значении выходного напряжения. Количество групп индукторов или секций вторичной обмотки согласующего трансформатора определяется отношением интервала значений мощности, требуемого для обеспечения заданной скорости нагрева всей номенклатуры деталей данного узла к интервалу мощности, соответствующему отдельной группе индукторов. 1 з.п. ф-лы, 3 ил.

| СТЕНД ДЛЯ СБОРКИ УЗЛОВ ИЗ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2099168C1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА И ДЕМОНТАЖА ДЕТАЛЕЙ НА ГОРЯЧЕЙ ПОСАДКЕ | 1992 |

|

RU2119421C1 |

| DE 3224738 A1, 09.02.1984 | |||

| US 5079399 A, 07.01.1992 | |||

| US 4755648 A, 05.07.1988. | |||

Авторы

Даты

2003-11-10—Публикация

2001-02-26—Подача