Изобретение относится к области производства холоднокатаных труб и касается усовершенствования вспомогательного оборудования для сборки узлов из крупногабаритных деталей, преимущественно, калибров валков станов холодной прокатки труб.

Задача настоящего изобретения состоит в создании стенда, обеспечивающего получения надежного соединения охватываемой детали, преимущественно, состоящей из двух частей валка и калибра, с охватывающими деталями зубчатыми бандажами, а также уменьшение износа полученного соединения.

Поставленная задача решается тем, что стенд для сборки узлов из крупногабаритных деталей, преимущественно, калибров валков станов холодной прокатки труб, характеризуется тем, что он содержит размещенные на станине устройство для установки охватываемой детали, средство для ее центрирования в виде подвижных центров, устройство для перемещения и посадки охватывающих деталей на охватываемую, выполненное в виде расположенных по обе стороны от устройства для установки охватываемой детали консольных центрирующих втулок, установленных с возможностью возвратно-поступательного перемещения от привода, две расположенные по обе стороны от устройства для установки охватываемой детали с возможностью перемещения траверсы с закрепленными на них в верхней половине соосно консольным центрирующим втулкам индукторами, каждый из которых выполнен в форме, соответствующей форме нагреваемой части детали, а также контрольные приборы для регистрации температуры нагрева охватывающих деталей и управления ею, при этом консольные центрирующие втулки выполнены с отверстиями для установки упомянутых контрольных приборов.

Такое конструктивное выполнение стенда для сборки узлов из крупногабаритных деталей, преимущественно, калибров валков станов холодной прокатки труб, обеспечивает надежность соединения охватываемой детали, состоящей из двух частей валка и калибра с охватывающими деталями - зубчатыми бандажами.

Это достигается за счет многократного поочередного порционного нагрева конических поверхностей сектора одного и другого бандажей до необходимой температуры, что стало возможным за счет приближения нагревающих элементов - индукторов к местам насаживания нагретых бандажей на посадочные шейки валка и калибра, размещения их концентрично коническим бандажам и выполнения индукторов в форме, соответствующей форме нагреваемой части охватывающей детали.

Выполнение в консольных центрирующих втулках отверстий для установки контрольных приборов, регистрирующих температуру нагрева, позволяет оперативно измерять температуру нагрева бандажей и не допускать из перегрева, что очень важно для бандажей зубчатых секторов, чтобы не допустить отпуск закаленных зубьев.

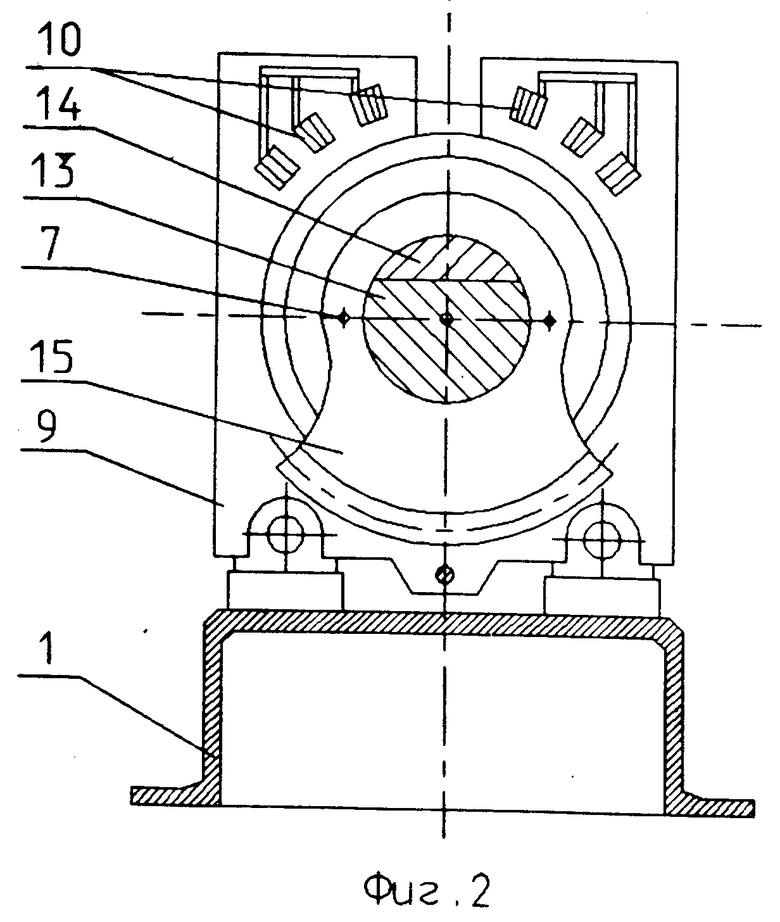

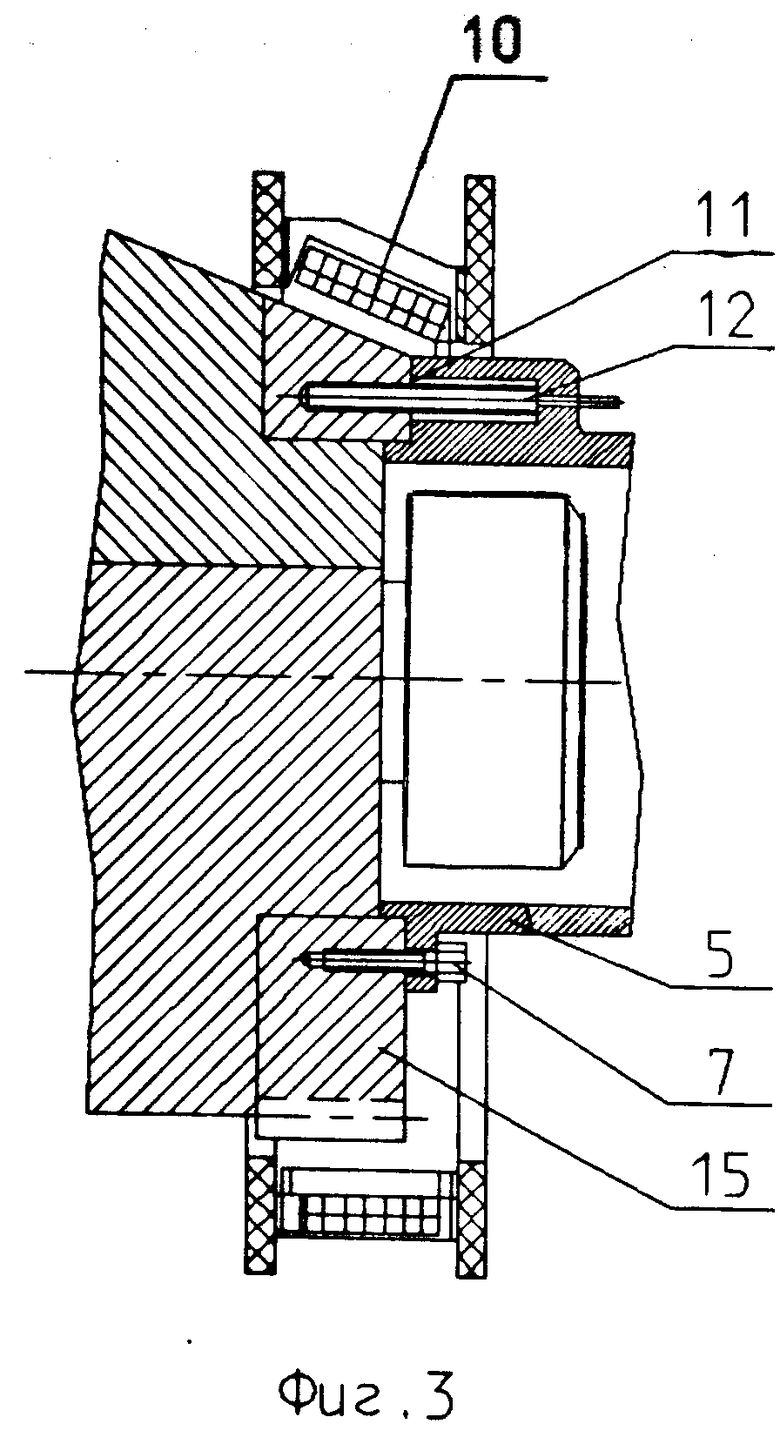

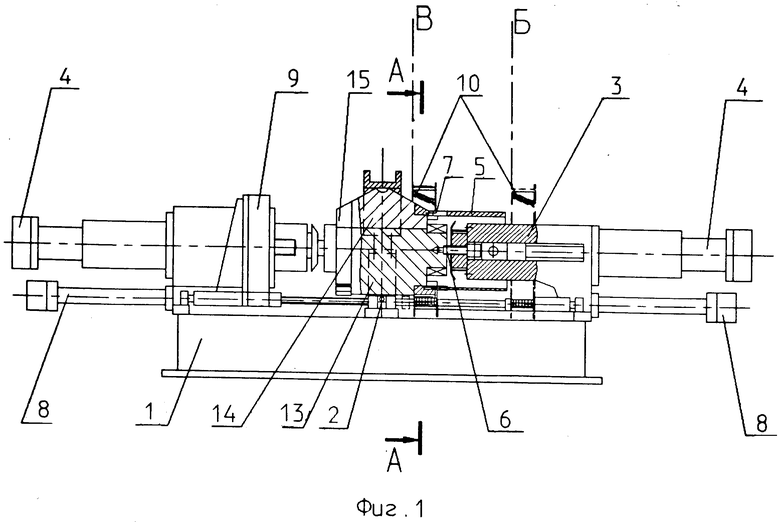

Изобретение поясняется графическими материалами, где: на фиг. 1 изображен общий вид стенда для сборки узлов из крупногабаритных деталей, на фиг. 2

разрез А-А на фиг. 1, на фиг. 3 укрупненно показаны бандаж с валком, калибром и индуктором.

Стенд для сборки узлов из крупногабаритных деталей, преимущественно, калибров валков станов холодной прокатки труб, содержит станину 1, размещенные на ней устройство 2 для установки охватываемой детали валка с калибром, и устройство для перемещения посадки схватывающих деталей на охватываемую - бандажей, имеющих зубчатые секторы с коническими наружными поверхностями, на валок с калибром.

Устройство для перемещения посадки охватывающих деталей выполнено в виде установленных на консольных приливах 3 станины 1 по обе стороны от устройства 2 и перемещаемых от приводов 4 консольных центрирующих втулок 5. На консольных приливах станины установлены также подвижные центры 6. На консольные центрирующие втулки 5 устанавливают бандажи, выполненные в виде зубчатых секторов, которые крепятся с помощью болтов 7. Приводы 4 консольных центрирующих втулок выполнены в виде гидроцилиндров, установленных на торцах станины соосно с центрами 6. На станине 1 по разные стороны устройства для охватываемой детали установлены две подвижные от приводов 8 траверсы 9, на которых в верхней части закреплены конические секторные индукторы 10, осуществляющие нагрев конической части зубчатых бандажей. Привод перемещения траверс выполнен в виде гидроцилиндров. В консольных центрирующих втулках выполнены отверстия 11 для установки контрольных приборов 12, регистрирующих температуру нагрева бандажей. Валок 13 и калибр 14 образуют две посадочные шейки, на которые устанавливаются два бандажа 15 с зубчатыми секторами.

Контроль нагрева, монтажа и демонтажа соединения валка с калибром обеспечивает автоматическая электронная система (на чертежах не показана).

В исходном положении "Б" устройства для посадки бандажей раздвинуты. Валок 13 и калибр 14 устанавливают на устройство 2 и крепят в центрах 6. На консольные центрирующие втулки 5 устанавливают конические бандажи 15 с зубчатыми секторами и крепят болтами 7. Траверсы 8 с расположенными на них индукторам, гидроцилиндрами 8 перемещаются до упора в упорные болты 7 консольной центрирующей втулки 5. Приводится попеременный нагрев конической части обоих бандажей 15 до необходимой температуры. За счет того, что индукторы выполнены в форме сектора полого усеченного конуса и размещены концентрично коническим бандажам, нагрев последних происходит равномерно.

Регистрация температуры осуществляется контрольными приборами 12, установленными в отверстия 11 консольных центрирующих втулок 5. Затем бандажи 15 с зубчатыми секторами с помощью гидроцилиндров 4, перемещающих центрирующие втулки 5, подают на посадочные шейки валка 13 и калибра 14 (положение "В"). Болты 7 снимаются и консольные центрирующие втулки 5 с помощью гидроцилиндров 4 одновременно отводятся в исходное положение. Траверсы 9 с установленными на них индукторами 10 отводятся в исходное положение гидроцилиндрами 8. Скрепление валка 13 с калибром 14 происходит одновременно с двух сторон при охлаждении бандажей за счет получения натяга.

После установки валка 13 с калибром 14 в центры 6 включается автоматическая система управления нагревом, приводами перемещения и контроля для выполнения монтажа и демонтажа. Снятие бандажей с зубчатыми секторами с установленного на стенде собранного валка осуществляется в обратном порядке. После снятия бандажей заменяется калибр и затем цикл повторяется.

Описанный выше стенд для сборки узлов крупногабаритных деталей, преимущественно, валков станов холодной прокатки, позволяет обеспечить прочность соединения валка с калибром и долговечность валка, калибра и зубчатых бандажей при их сборке и разборке за счет равномерного нагрева бандажей до необходимой температуры, которая определяется приборами контроля.

Устройство позволяет также сократить время на перевалку, обеспечить механизацию трудоемких работ по замене калибра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ СОЕДИНЕНИЯ ВАЛ-ВТУЛКА | 2009 |

|

RU2399474C1 |

| СБОРНЫЙ ВАЛОК ПИЛЬГЕРСТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1993 |

|

RU2056958C1 |

| ТРЕХВАЛКОВАЯ КЛЕТЬ ПРОДОЛЬНОЙ ПРОКАТКИ | 2009 |

|

RU2430801C2 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2384376C1 |

| СТАН ПОПЕРЕЧНОЙ ПРОКАТКИ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2039617C1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1994 |

|

RU2086319C1 |

| КЛЕТЬ ПРОДОЛЬНОЙ ПРОКАТКИ | 2009 |

|

RU2430800C2 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2012 |

|

RU2488454C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166393C2 |

Использование: в области производства холоднокатаных труб при смене калибров валков станов холодной прокатки труб. Сущность изобретения: стенд содержит станину 1, размещенные на ней устройство 2 для установки охватываемой детали - валка с калибром детали на охватываемую - бандажей. Устройство для перемещения и посадки охватывающих деталей выполнено в виде установленных на консольных приливах 3 станины 1 по обе стороны от устройства 2 и перемещаемых от привода 4 консольных центрирующих втулок 5. На консольных приливах станины 1 установлены подвижные центры 6. На станине 1 по разные стороны от устройства для установки охватываемой детали установлены две подвижные траверсы 9, на которых в верхней половине закреплены индукторы 10, осуществляющие нагрев конической части зубчатых бандажей. Во втулках 5 выполнены отверстия 11 для установки контрольных приборов 12, регистрирующих температуру нагрева. 3 ил.

Стенд для сборки узлов из крупногабаритных деталей, преимущественно калибров валков станов холодной прокатки труб, характеризующийся тем, что он содержит размещенные на станине устройство для установки охватываемой детали, средство для ее центрирования в виде подвижных центров, устройство для перемещения и посадки охватывающих деталей на охватываемую, выполненное в виде расположенных по обе стороны от устройства для установки охватываемой детали консольных оцентрирующих втулок, установленных с возможностью возвратно-поступательного перемещения от привода, две расположенные по обе стороны от устройства для установки охватываемой детали с возможностью возвратно-поступательного перемещения траверсы с закрепленными на них в верхней половине соосно консольным центрирующим втулкам индукторами, каждый из которых выполнен в форме, соответствующей форме нагреваемой части охватывающей детали, а также контрольные приборы для регистрации температуры нагрева охватывающих деталей и управления ею, при этом консольные центрирующие втулки выполнены с отверстиями для установки упомянутых контрольных приборов.

Авторы

Даты

1997-12-20—Публикация

1995-05-12—Подача