Изобретение относится к получению плазмы и управлению плазмой, а также к сварке или резке с использованием плазмы.

Известен плазменный резак по патенту DE 3832630 - Каталог Kjellberg FINSTERWALDE "Plasma Cutting Machine Fine Focus 450" - c. 2, который работает на принципе подачи плазмообразующих газов и завихряющего газа (азота) по спирали без использования водорода. Возможно разрезание материалов толщиной от 12 до 25 мм без грата с обеспечением высокого качества резки.

Задачей, на решение которой направлено заявляемое изобретение, является получение высококонцентрированной плазмы с высоким теплосодержанием и тем самым обеспечение высокоэффективной резки металлов различной толщины с высоким качеством кромок реза.

Поставленная задача решается следующим образом. Используют два газа: аргон и водород в соотношении 25-35% и 75-65% (а не как в известных способах смешанной подачи газов в соотношении 65-80% и 35-20%). Газы подают раздельно, причем аргон - аксиально вдоль вольфрамового электрода, а водород - тангенциально внутренней поверхности плазмообразующего сопла.

Заявляемое решение позволяет использовать такое свойство аргона, как наименьшую энергию ионизации, для более эффективного возбуждения дуги и особо важное свойство водорода - наибольшую энергию ионизации (высочайшее теплосодержание) - для многократно лучшего обжимания электрической дуги в канале плазмообразующего сопла.

Это позволяет:

- значительно сократить расход плазмообразующих газов (в 3-5 раз);

- уменьшить силу тока дуги при резке металлов одинаковых толщин (тем самым уменьшить расход электроэнергии). Достигают этого тем, что основную дугу возбуждают на минимальной величине силы тока (80-90 А) косвенной дугой. После этого мгновенно подают водород, а силу тока после обжатия основной дуги водородом плавно увеличивают до 300-600 А;

- уменьшить ширину реза;

- увеличить скорость резки;

- улучшить качество резки (достигают первого класса точности кромок реза при раскрое металлов толщиной от 10 - до 200 мм);

- сократить многократно расход сменных плазмообразующих сопел (в десятки раз);

- значительно увеличить толщину разрезаемого металла при использовании одинаковой электрической мощности.

В заявляемом способе при резке меньших толщин скорость истечения плазмы велика, а при резке больших толщин скорость ее падает. Поэтому в предлагаемом способе при резке меньших толщин должна быть большая скорость истечения плазмы, т. е. большая жесткость плазменного потока. В предлагаемом способе наилучшим образом происходит превращение электрической энергии плазмы в теплокинетическую. Тепловая энергия плавит металл в зоне реза, а кинетическая энергия плазмы выдувает этот расплавленный металл из зоны реза. Причем угол завихрения водорода подобран таким образом, чтобы расплавляемый металл удалялся из зоны реза наилучшим образом, не образуя при этом на нижних кромках реза грата, а именно этот угол устанавливается равным от 15 до 20 градусов.

Рабочее давление расхода аргона и водорода устанавливают одинаковым либо отличающимся не более чем на ±10%.

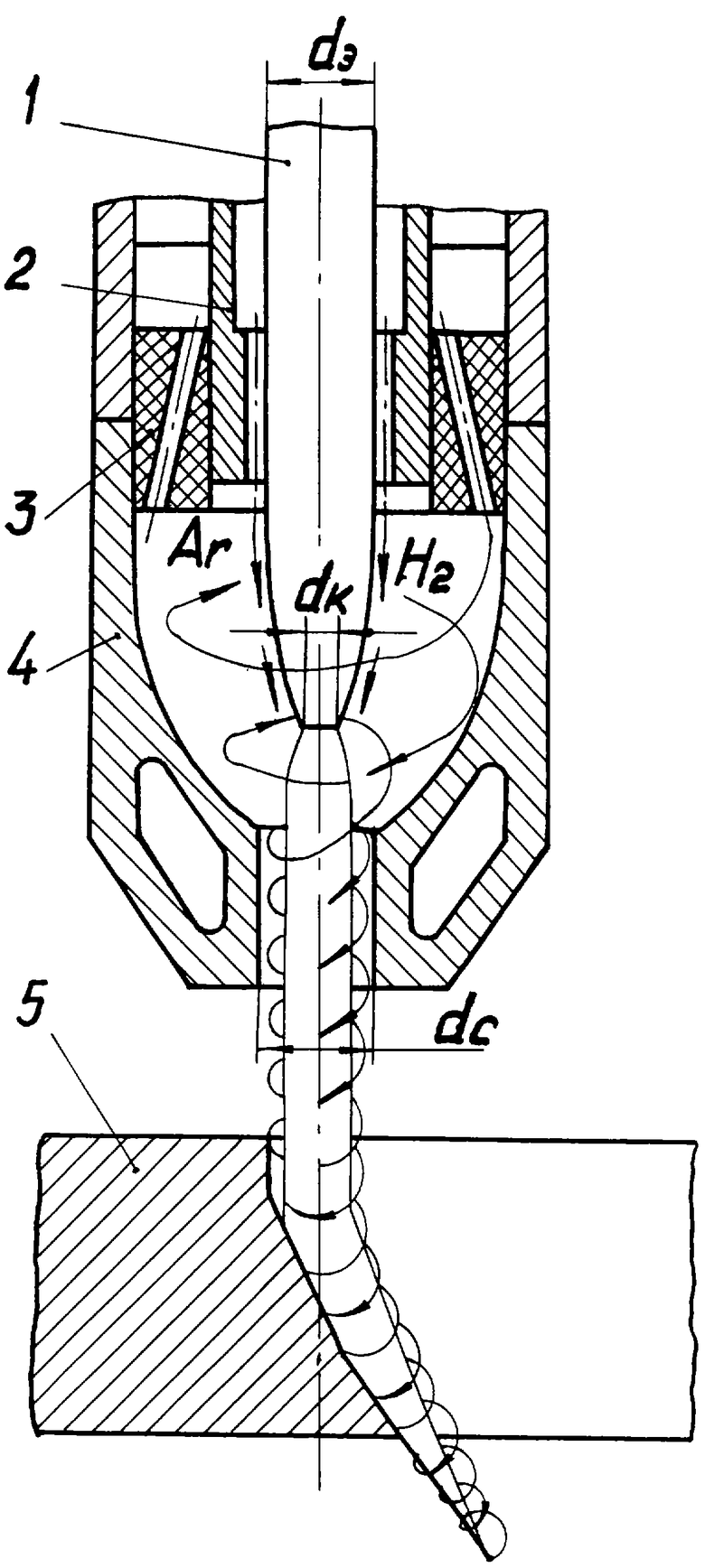

На чертеже показана схема получения плазмы при аксиально-тангенциальной подаче плазмообразующих газов, где

1 - вольфрамовый электрод;

2 - сменная цанговая вставка с каналами для подачи аргона;

3 - сменная втулка с каналами для подачи водорода;

4 - плазмообразующее сопло;

5 - разрезаемая деталь;

dэ - диаметр вольфрамового электрода;

dк - диаметр катодного пятна;

dc - диаметр плазмообразующего канала сопла;

Аr - аргон;

H2 - водород.

Способ практически осуществляют в авиационной, атомной промышленности и общем машиностроении. Можно успешно применять его в судостроении, химическом машиностроении и других отраслях.

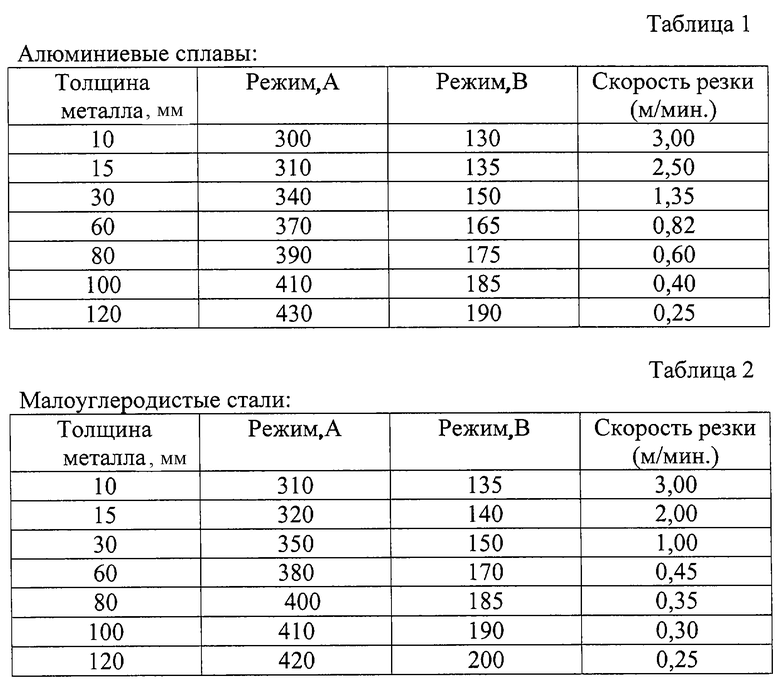

В таблицах 1 и 2 параметры режимов даны для диаметра сопла 3,2 мм при расходе газов: аргона - 11,7 л/мин, водорода - 35 л/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ БИОТКАНЕЙ И КОАГУЛЯЦИИ СОСУДОВ | 2002 |

|

RU2234881C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ВАКУУМЕ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648615C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2571150C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ НАГРЕВАНИЕМ ПЛАЗМЕННОЙ СТРУЕЙ | 2009 |

|

RU2431685C2 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2292256C2 |

| СПОСОБ СВАРКИ НЕ РАСТВОРЯЮЩИХСЯ ДРУГ В ДРУГЕ МЕТАЛЛОВ | 2006 |

|

RU2313430C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГРАФЕНОВ | 2014 |

|

RU2556926C1 |

Изобретение относится к способам получения плазмы и управлению плазмой. Технический результат - значительное сокращение расхода плазмообразующих газов и снижение расхода электроэнергии. Способ получения плазмы с аргоном и водородом в качестве плазмообразующих газов, при котором в зону дуги газы подают раздельно: аргон - аксиально вдоль оси вольфрамового электрода, а водород - тангенциально внутренней поверхности плазмообразующего сопла с углом завихрения 15-20o. Расход газов подбирают 25-35% для аргона и соответственно 75-65% для водорода; а давление расхода газов устанавливают равным или отличным друг от друга не более чем на ±10%. Основную дугу возбуждают косвенной дугой на токе силой в 80-90 А, после чего осуществляют подачу водорода, причем после обжатия основной дуги водородом силу тока плавно увеличивают до 300-600 А. 4 з.п. ф-лы, 2 табл., 1 ил.

| DE 4407913 А1, 06.10.1994 | |||

| RU 2058865 С1, 27.04.1996 | |||

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ | 1991 |

|

RU2053076C1 |

| RU 2060130 С1, 20.05.1996 | |||

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ | 1996 |

|

RU2115523C1 |

| US 5599469 А, 04.02.1997. | |||

Авторы

Даты

2003-11-10—Публикация

2002-01-28—Подача