Изобретение относится к области нанотехнологий, в частности к дуговому способу получения углеродных нанотрубок, и может быть использовано при получении элементов памяти, наноэлектрических проводов, материалов с новыми электрическими и магнитными свойствами. Синтезированные этим способом углеродные нанотрубки могут быть также применены в качестве силового наполнителя в производстве композиционных материалов, как добавка в бетоны и керамики, могут выступать в роли сорбента.

В WO 2004/083119 описан плазменный способ для непрерывного производства нанотрубок, нановолокон и других наноструктур на основе углерода. Углерод-предшественник, катализатор и носитель плазмы вводят в реакционную зону, где углерод-предшественник (предпочтительно, частицы твердого углерода) испаряется. Горячую плазму в реакционной зоне генерируют с помощью дуг, созданных путем подключения источника питания переменного тока к двум или трем угольным электродам. Парогазовую смесь затем направляют через сопло в зону охлаждения для ядрообразования. Основная проблема, связанная с этим способом, состоит в неуправляемости скорости испарения угольных электродов, что параметрически затрудняет повторяемость результатов. Кроме того, испарение графита и катализатора происходит в области электродугового разряда, что вызывает изменения в элементарных процессах, в проводимости, падение напряжения на дуге. Горение дуги становится нестабильным. Отсюда нестабильность параметров процесса.

В работе (Fulcheri L. et.al // 16th Int. Symp. on Plasma Chem. Italy. 2003. P.522.) для получения нанотрубок в качестве плазмообразующего газа использовался один из газов: азот, аргон или гелий. В качестве источника углерода применялись сажа, мелкодисперсный графит, ацетилен и метан. В поток газа добавлялись катализаторы: Ni, Со, Y и их смеси. Максимальный выход одностеночных и многостеночных нанотрубок был получен при использовании Ni. Используемая технология предназначена была изначально для производства сажи, она работает только при атмосферном давлении и не обеспечивает стабильность параметров, что принципиально важно для производства нанотрубок.

В McGill University (Канада) (Harbec D., et al. US Patent 60426407. 2002) были получены нанотрубки, когда источником углерода был четыреххлористый углерод С2С14 в газовой фазе при давлении плазмообразующих газов от 200 до 760 Topp, который подавался радиально в реактор после плазмотрона вместе с плазмообразующим газом. Вольфрамовые электроды служили источником катализа в потоке плазмы. При использовании плазмотрона при уровне мощности до 65 кВт и при использовании гелия и аргона Harbec D. и его соавторы не решили проблему ввода твердых катализаторов как в плазмотрон, так и в струю плазмы.

Наиболее близким к заявляемому является способ, представленный в патенте RU 2419585 «Способ и реактор для производства углеродных нанотрубок», МПК С01В 31/02, В82В 3/00, Н05Н 1/50, опубл. 27.05.2011. По данному способу проводят испарение/разложение углеродсодержащего материала в объемной термической плазме, генерированной за счет вращения электрической дуги при использовании приложенного снаружи магнитного поля, и конденсирование упомянутого испаренного/разложенного углеродсодержащего материала на поверхностях или на частицах в газовом потоке. Электрическую дугу обеспечивают между электродом и полым противоэлектродом, причем электроды установлены аксиально напротив друг друга. Противоэлектрод снабжен отверстиями, обеспечивающими прохождение и рецуркулирование газов и частиц. Является предпочтительным, чтобы упомянутый углеродсодержащий материал можно было рециркулировать через объемную плазму. Поверхности могут представлять собой, например, электрод или подложку. В дополнительном варианте воплощения противоэлектрод может представлять собой трубу или трубу, часть которой имеет коническую форму. Углеродсодержащий материал может представлять собой газ, жидкость или твердое тело и может быть выбран из группы, состоящей из углеродной сажи, графитового порошка, каменного угля, природного газа, углеводородов и нефтепродуктов. Наличие углеродсодержащего материала можно, в качестве альтернативы, обеспечивать путем добавления или испарения углеродсодержащих электродов. Наряду с упомянутым углеродсодержащим материалом можно добавлять катализатор либо с вводимым плазменным газом, либо путем нанесения на упомянутые поверхности. Катализатор можно выбрать из группы, состоящей из Ni, Со, Fe, Y, солей и органометаллических соединений Ni, Со, Fe, Y, суспензий Ni, Со, Fe, Y и упомянутых солей, упомянутых соединений и их комбинаций. В качестве плазменного газа можно использовать водород, гелий, азот, аргон, монооксид углерода или их смеси или химическое вещество (предпочтительно, газ), с помощью которых можно получить один или несколько из этих газов путем нагрева.

Данный способ позволяет использовать известные материалы для получения нанотрубок (патент RU 2338686 «Способ получения углеродных нанотрубок», МПК С01В 31/00, В82В 3/00, опубл. 20.11.2008; Тарасов Б.П., Мурадян В.Е. Шульга Ю.М., Куюнко Н.С., Мартыненко В.М., Румынская З.А., Ефимов О.Н. Исследование продуктов электродугового испарения металл-графитовых электродов ISJAEE 6 2002). Способ основан на электрическом нагреве газов дуговым разрядом, при котором важным фактором является стабильность горения дуги. Надежность способа и его производительность зависят от этого фактора. В данном способе электроды расположены аксиально и введение через отверстия в поверхности электрода углеродсодержащего материала или испарение углеродсодержащего электрода происходит в области электродугового разряда, что дает неустойчивость дуги и сопровождается образованием гарниссажей. Применение вращающейся электрической дуги в некоторой степени компенсирует неустойчивость дуги, но повышает энергоемкость процесса, усложняет его.

Задачей заявляемого изобретения является упростить дуговой способ получения углеродных нанотрубок, повысить его производительность, снизить энергоемкость процесса.

Поставленная задача достигается получением углеродных нанотрубок в объемной термической плазме, в которую вводят углеродсодержащий материал и катализаторы, а для осаждения используют реактор, отличающийся тем, что углеродсодержащий материал подают в смеси с катализатором в реакционную зону дуги закрученным потоком рабочего газа после стабилизации дуги, необходимой для получения нанотрубок с цилиндрической структурой, состоящей из одного и более слоев. Концентрацией теплового потока создается устойчивая развитая зона объемного горения с образованием на оси потока зоны обратных токов, что увеличивает скорости испарения вводимого источника углерода. При этом горячая дуга оттесняется от стенок разрядной камеры, предохраняя последнюю от чрезмерного нагрева и разрушения.

Реактор, охлаждаемый водой, состоит из графитового цилиндра и перемещаемой металлической мишени для сбора продуктов синтеза, которая устанавливается на выходе из реактора перпендикулярно потоку плазмы. Дуговой разряд обеспечивают соосно расположенные электроды: анод 2 (патент RU 814250 А1 «Электродуговой плазматрон», МПК Н05В 7/22, Н05Н 1/34, опубл. 15.02. 1982) и стержневой катод 3. Катод и анод охлаждаются водой. Вводят закрученным потоком рабочий газ с углеродсодержащим материалом и катализатором. Получают углеродный продукт на поверхности реактора и металлической мишени. В качестве углеродсодержащего материала используют сажу или графит в порошкообразном или гранулированном виде. Катализатор или несколько катализаторов выбирают из группы, состоящей из соединений Ni, Со, Fe, Y и применяют при атомарном соотношении: 4:1= Ni:Y ; Co:Y и 1:1=Ni:Со; Fe:Y . В качестве рабочего газа используют один из газов: гелий, аргон, азот или их смесь.

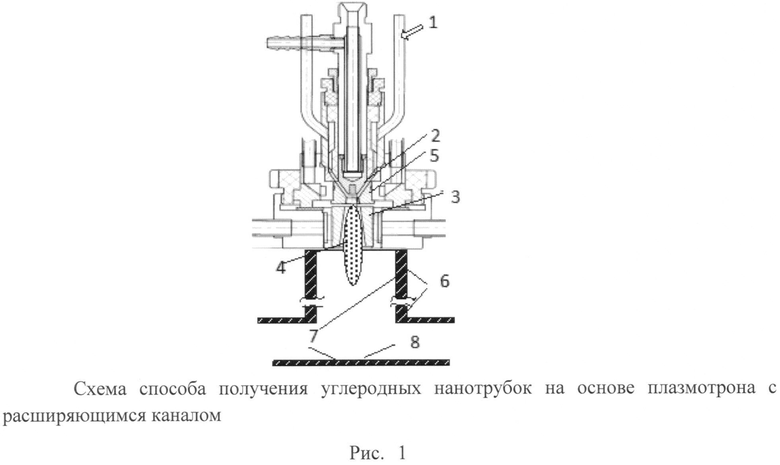

На рис.1 представлена схема способа получения углеродных нанотрубок.

Способ получения углеродных нанотрубок может быть реализован следующим образом: включается подача охлаждающей воды и рабочего газа, поступающего в канал для ввода рабочего газа 1. Затем подается напряжение между катодом 2 и анодом 3 и одним из известных способов зажигается дуга между ними. Расстояние между электродами постоянно и составляет 6 мм. В плазму 4 в сопле 5 вводится закрученным потоком гелий со смесью катализаторов и углеродсодержащего материала. Ввод мелкодисперсных порошков осуществляется после установления поля температур в графитовом реакторе 6. Как правило, это составляет 5-10 мин и определяется по температуре воды в охлаждающих трактах. Расход сажи с катализаторами составляет 0,2-1 г/мин. Используется гелий при давлениях 350-710 Торр и при изменении его расхода от 0,5 до 1 г/ с. Время работы реактора (20-30 минут) определяется ресурсом катодного узла плазмотрона, и при оптимальных условиях значительно больше времени, которое выбиралось для получения нанотрубок при различных параметрах. Фактически время определяется емкостью баллонов с гелием. Углеродный продукт 7 собирают на поверхности реактора и металлической мишени 8 после охлаждения реактора до комнатной температуры.

В качестве катализаторов можно использовать мелкодисперсные катализаторы в комбинациях: Ni+Co, Ni+Y2O3, Ni+Co+Y2O3. При этом Ni обеспечивает эффективное образование металлофуллеренов, а Со и Y способствуют преобразованию первичных металлофуллеренов в углеродные однослойные нанотрубки.

Анализ синтезируемых углеродных нанотрубок, полученных на металлической мишени, проводился методом термогравиметрии и электронной микроскопией. Для анализа используют продукты синтеза, взятые на различном расстоянии от центра мишени.

Пример 1. После температурной стабилизации в реактор тангенциально вводят с гелием фуллеренсодержащую сажу с мелкодисперсными металлическими катализаторами при давлении гелия 600 Торр и расходе 0,5 г/с, токе дуги 400 А, напряжении 70 В. Весовое содержание катализаторов 16%. В качестве катализаторов используют комбинацию Ni+Co+Y2O3 при 6,4%+6,4%+3,2%. Расход сажи с катализаторами составлял 1 г/мин. Наблюдалось образование квазиаморфной структуры, отвечающее состоянию пластически деформированного материала, на поверхности которого расположились частицы Ni и Co. Причем квазиаморфное состояние приходится на граничные области, соединяющие произвольно ориентированные друг относительно друга наноэлементы, образуя форму чешуйчатого дендрита. На поверхности и в структуре матрицы находятся бездефектные наноуглеродные трубки с равномерным диаметром 36-74 нм и открытыми концами. Выход - 8 вес.%

Пример 2. Испарение смеси с содержанием композиции Ni+Co+Y2O3 = 8,4:8,4:4,2, при давлении аргона 500 Торр, расходе 3,5 г/с, токе дуги 400 А и напряжении 23 В дает образование протяженных цилиндрических структур с постоянным диаметром 39-59 нм и с корнем из квазиаморфной матрицы (Рис. 2). Кроме того, наблюдается образование слоистых структур (графенов), находящихся на поверхности сферических частиц металлического катализатора. Выход углеродных нанотрубок - 10 вес.%

Пример 3. При снижении давления до 350 Торр, токе 250 А, напряжении 15 В происходит наноструктурирование материала в виде сферических кластерных образований с большеугловым типом границ. Преимущественно образование одностеночных углеродных нанотрубок диаметром 18 нм и многостеночных - до 64 нм. Выход - 5 вес.%

Пример 4. Уменьшение скорости подачи сажи с катализаторами с соотношением Ni:Co:Y = 4,5:4,5:3,0 и давлении Не 710 Торр до 0.32 г/мин увеличило выход нанотрубок с равномерно распределенным диаметром до 118 нм (рис. 3) (цилиндрические без ответвлений) до 10 вес.%.

Задавая условия синтеза, возможно управлять структурой наночастиц. Таким образом, по мощности плазматрона, способу ввода исходных материалов (вместе с плазмообразующим газом), возможности работать в широком диапазоне давлений заявляемый способ имеет преимущества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГРАФЕНОВ | 2014 |

|

RU2556926C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2489350C2 |

| СПОСОБ И РЕАКТОР ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ НАНОТРУБОК | 2006 |

|

RU2419585C2 |

| СПОСОБ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341451C1 |

| Способ получения углеродных нанотрубок | 2021 |

|

RU2798835C2 |

| СУХОЙ СИНТЕЗ ГРАФЕНА ИЗ ЖИДКИХ РЕАГЕНТОВ | 2019 |

|

RU2738818C1 |

| СПОСОБ И УСТРОЙСТВО ПЛАЗМОХИМИЧЕСКОГО СИНТЕЗА НАНООБЪЕКТОВ | 2007 |

|

RU2371381C2 |

| СПОСОБ СОЗДАНИЯ НАНОСТРУКТУР НА ОСНОВЕ НАНОТРУБОК | 2010 |

|

RU2431597C1 |

| СПОСОБ ПРЯМОГО СИНТЕЗА АЗОТИРОВАННЫХ ГРАФЕНОВЫХ ПЛАСТИН | 2019 |

|

RU2717069C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2007 |

|

RU2343111C1 |

Изобретение относится к области нанотехнологий и может быть использовано при получении элементов памяти, наноэлектрических проводов, электрических и магнитных материалов. В реакторе создают объемную термическую плазму и вводят в нее углеродсодержащий материал - сажу или графит - и катализатор или несколько катализаторов, выбранных из группы, включающей соединения Ni, Со, Fe, Y. В качестве рабочего газа используют один из гелия, аргона, азота или их смесь. Соединения Ni, Со, Fe, Y используют при следующих атомарных соотношениях: 4:1=Ni:Y; Co:Y и 1:1=Ni:Со; Fe:Y. Смесь углеродсодержащего материала с катализатором подают в реакционную зону дуги закрученным потоком рабочего газа после стабилизации дуги. Изобретение позволяет упростить дуговой способ получения нанотрубок, снизить энергоемкость процесса и повысить его производительность. 3 ил., 4 пр.

Способ получения углеродных наноструктур в реакторе, в котором создают объемную термическую плазму и вводят в нее углеродсодержащий материал - сажу или графит - и катализатор или несколько катализаторов, выбранных из группы, включающей соединения Ni, Со, Fe, Y, причем в качестве рабочего газа используют один из газов - гелий, аргон, азот или их смесь, отличающийся тем, что соединения Ni, Со, Fe, Y используют при следующих атомарных соотношениях: 4:1=Ni:Y; Co:Y и 1:1=Ni:Со; Fe:Y и подают смесь углеродсодержащего материала с катализатором в реакционную зону дуги закрученным потоком рабочего газа после стабилизации дуги.

| СПОСОБ И РЕАКТОР ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ НАНОТРУБОК | 2006 |

|

RU2419585C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОСОДЕРЖАЩЕЙ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423318C2 |

| Хроматографическая разделительная колонка | 1982 |

|

SU1061044A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2007 |

|

RU2338686C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2015-12-20—Публикация

2014-01-24—Подача