Изобретение относится к области комплексной переработки твердых топлив и может быть использовано для их газификации с активацией твердого остатка в энергетической и химической промышленности.

Известно устройство для получения активного угля из твердых топлив, содержащее камеру активации, расположенную в камере окислительной газификации и соединенную трубопроводом с реактором-карбонизатором, котел-утилизатор, соединенный трубопроводом с камерой активации и камерой окислительной газификации, сушилку, соединенную с реактором-карбонизатором и камерой окислительной газификации (см. МПК С 01 В 31/08 патент Российской Федерации 2051094, опубл. 27.12.95).

Известное устройство имеет ряд существенных недостатков:

- низкую производительность работы, обусловленную низкой температурой продуктов сгорания в камере окислительной газификации, малой скоростью омывания тепловыми потоками наружной поверхности камеры активации и соответственно малой теплопередачей от камеры окислительной газификации к камере активации;

- уменьшенным выходом годного активного угля за счет того, что часть твердого топлива идет на процесс окислительной газификации, что увеличивает потребление твердого топлива;

- загрязнение окружающей среды, обусловленное неполным сгоранием твердого топлива, образованием пыли и выходом ее в атмосферу;

Наиболее близким к заявляемому устройству является устройство для получения активного угля из твердых топлив, содержащее камеру активации со средствами подачи активирующего агента, расположенную в камере окислительной газификации с образованием кольцевого пространства со средствами для подачи пускового и основного топлива (см. а.с. SU 1772085, МПК С 01 В 31/08 опубл. 30.10.92).

Известное устройство имеет ряд существенных недостатков:

- низкую производительность работы, обусловленную низкой температурой сгорания, малой скоростью омывания тепловыми потоками наружной поверхности камеры активации и соответственно малой теплопередачей от камеры окислительной газификации к камере активации;

- уменьшением выхода годного активного угля, обусловленным тем, что часть твердого топлива идет на процесс окислительной газификации, что увеличивает потребление твердого топлива;

- загрязнение окружающей среды, обусловленное неполным сгоранием твердого топлива, образованием пыли и выходом ее в атмосферу;

- сложная конструкция устройства, обусловленная наличием дополнительных устройств для образования и подачи активирующего агента;

Задачей изобретения является создание устройства для получения активного угля, обладающего высокой производительностью работы, увеличением выхода годного активного угля и снижением вредных выбросов в атмосферу.

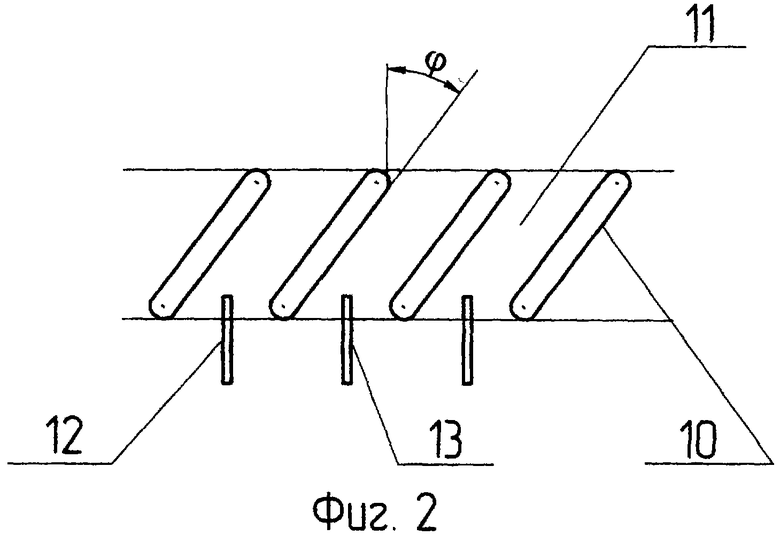

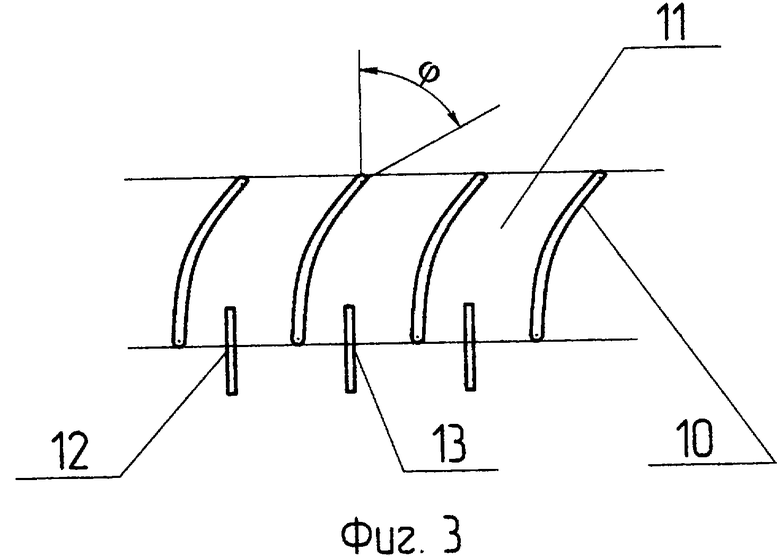

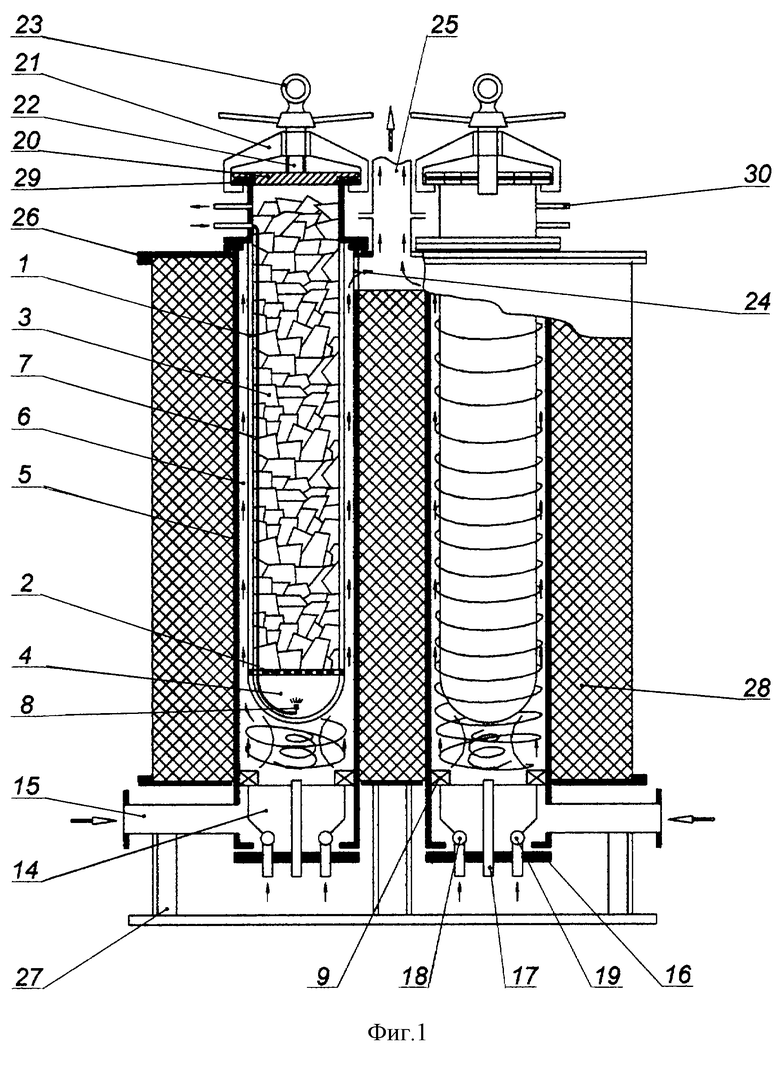

Решение задачи достигается тем, что в устройстве для получения активного угля из твердых топлив, содержащем по крайней мере одну камеру активации со средствами подачи активирующего агента, расположенную в камере окислительной газификации с образованием кольцевого пространства со средствами для подачи пускового и основного топлива, согласно изобретению камера окислительной газификации снабжена кольцевым завихрителем, выполненным в виде лопаток, в межлопаточном пространстве которого расположены средства для подачи пускового и основного топлива, а камера активации выполнена в виде герметичной реторты со сферическим днищем, внутри которой расположена решетка, разделяющая камеру на зону пиролиза и активации и зону образования активирующего агента, при этом завихритель выполнен в виде плоских или профилированных лопаток, имеющих угол между фронтом выходной кромки и касательной к боковой поверхности лопаток равным 45-60o, и расположен на расстоянии 0,5-1,0 внутреннего диаметра камеры окислительной газификации от нижней точки сферического днища камеры активации, а средства для подачи пускового и основного топлива выполнены в виде струйных форсунок, расположенных в межлопаточном пространстве с чередованием форсунок подачи пускового и основного топлива.

Предложенное решение имеет существенные отличия от прототипа:

- камера окислительной газификации снабжена кольцевым завихрителем;

- кольцевой завихритель выполнен в виде лопаток;

- лопатки выполнены плоскими или профилированными;

- угол между фронтом выходной кромки лопаток и касательной к боковой поверхности лопаток равен 45-60o;

- кольцевой завихритель расположен на расстоянии 0,5-1,0 внутреннего диаметра камеры окислительной газификации от нижней точки сферического днища камеры активации;

- в межлопаточном пространстве кольцевого завихрителя расположены средства для подачи пускового и основного топлива;

- средства для подачи пускового и основного топлива выполнены в виде струйных форсунок;

- струйные форсунки подачи пускового топлива расположены в межлопаточном пространстве с чередованием со струйными форсунками основного топлива;

- камера активации выполнена в виде герметичной реторты со сферическим днищем;

- внутри реторты расположена решетка, разделяющая камеру активации на зону пиролиза и активации и зону образования активирующего агента;

Следовательно, предложенное решение соответствует критерию "новизна".

Расположение камеры активации в камере окислительной газификации, в которой установлен кольцевой завихритель со струйными форсунками пускового и основного топлива, обеспечивает смесеобразование, зажигание и процесс образования вихревого потока, приводящего к образованию зоны циркуляции под сферическим днищем камеры активации, что приводит к улучшению качества смесеобразования, стабилизации процесса горения и процесса вихревого течения вокруг реторты, перемещающегося вертикально вверх, при котором происходит передача тепла от вихревого потока через стенки реторты в зону пиролиза и активации исходному твердому топливу. В результате этого происходит процесс "сухого" пиролиза с выделением пиролизного газа, который служит в дальнейшем основным топливом, подаваемым через струйные форсунки в камеру окислительной газификации.

Выполнение лопаток прямыми или профилированными приводит к образованию высокотемпературного вихревого потока, омывающего камеру активации и передающего тепловую энергию твердому топливу, что обеспечивает повышение производительности технологического процесса получения активного угля. Угол между фронтом выходной кромки лопаток и касательной к боковой поверхности лопаток, равный 45-60o, обеспечивает сильную закрутку потока с образованием интенсивной зоны циркуляции. При меньшем значении угла закрутка потока уменьшается, и соответственно теплопередача, а при большем значении угла увеличиваются потери давления, что увеличивает энергетические затраты, что приводит к уменьшению производительности работы устройства. Расположением кольцевого завихрителя при расстоянии меньше 0,5 внутреннего диаметра камеры окислительной газификации от нижней точки сферического днища камеры активации протяженность зоны циркуляции уменьшается, что приводит к снижению качества смесеобразования и стабилизации процесса горения, а при увеличении за значение 1,0 происходит отрыв зоны циркуляции, приводящий к локальному перегреву сферического днища и, как следствие, к снижению надежности.

В предложенном решении все отличительные признаки взаимосвязаны и в сочетании с другими признаками позволяют получить новый технический результат: увеличить производительность работы устройства, увеличить выход годного активного угля, уменьшить вредные выбросы в атмосферу.

Следовательно, предложенное решение соответствует критерию "изобретательский уровень".

Изобретение поясняется чертежами, где на фиг. 1 изображен общий вид устройства в разрезе; на фиг.2 - фрагмент завихрителя с плоскими лопатками; на фиг.3 - то же с профилированными лопатками.

Устройство для получения активного угля из твердых топлив содержит камеру активации 1, выполненную в виде герметичной реторты со сферическим днищем, внутри которой расположена решетка 2, разделяющая камеру на зону 3 пиролиза и активации и зону 4 образования активирующего агента. Камера активации 1 снабжена камерой окислительной газификации 5, образуя с ней кольцевое пространство 6, и средствами для подачи активирующего агента - вертикальной трубой 7 с форсункой 8. В нижней части камеры окислительной газификации расположен кольцевой завихритель 9, выполненный в виде лопаток 10, в межлопаточном пространстве 11 которого расположены струйные форсунки 12 подачи пускового топлива и струйные форсунки 13 подачи основного топлива, чередующиеся друг с другом. Завихритель 9 соединен с газосборником 14, который снабжен патрубком 15, соединенным с внешним источником воздуха (не показан), крышкой 16, в которой расположена свеча зажигания 17, штуцером 18 подвода пускового топлива, штуцером 19 подвода основного топлива. Камера активации снабжена крышкой 20, захватом 21, винтом 22 стягивания крышки, рым-болтом 23 подъема и опускания камеры активации 1, а в камере окислительной газификации 5 выполнено отверстие 24, соединенное с дымовой трубой 25.

Устройство может быть выполнено блоком в виде нескольких устройств для получения активного угля из твердых топлив. В этом случае каждое устройство устанавливается в корпусе 26 и монтируется на подставке 27. Пространство вокруг устройств заполняется теплоизоляционным материалом 28.

Устройство работает следующим образом. В камеру активации 1 загружают твердое топливо, например древесину, закрывают крышкой 20, которую стягивают винтом 22 к фланцу 29 камеры активации 1, и с помощью подъемного механизма (не показан), используя рым-болт 23, устанавливают в камеру окислительной газификации 5. В газосборник 14 через патрубок 15 подается воздух, который, входя в кольцевой завихритель 9, закручивается, и образовавшийся сильно закрученный вихревой поток перемещается вертикально в направлении сферического днища камеры активации 1 и далее в кольцевое пространство 6. Посредством штуцера 18 подают пусковое топливо, в качестве которого может быть, например, керосин, в струйные форсунки 12, которые направляют его в межлопаточное пространство 11, где начинается процесс смешивания его с воздухом. В результате сильной закрутки воздушного потока образуется зона циркуляции, которая распространяется от плоскости завихрителя 9 и распространяется до сферического днища камеры активации 1. Пусковое топливо вместе с воздухом вовлекается в эту зону, в которой процесс смесеобразования заканчивается, и она поджигается с использованием свечи зажигания 17. Продукты сгорания с заданной температурой перемещаются в виде вихревого потока, омывающего камеру активации 1. В результате теплопередачи тепла через стенки камеры активации к загруженному твердому топливу происходит процесс "сухого" пиролиза. Образующийся пиролизный газ выводится через штуцер 30 по трубопроводу (не показан) к штуцеру 19 подачи основного топлива, откуда струйными форсунками 13 впрыскивается в межлопаточное пространство 11 кольцевого завихрителя 9. При этом подача пускового топлива прекращается и устройство работает в заданном режиме. Отключается свеча зажигания 17, и процесс стабилизации пламени осуществляется с помощью зоны циркуляции, в которую кроме топливовоздушной смеси вовлекаются высокотемпературные продукты сгорания, служащие источником воспламенения свежей топливовоздушной смеси.

Для проведения процесса активации производят подачу воды через трубку 7 и форсунку 8, при движении которой происходит ее испарение и образующийся перегретый водяной пар является активирующим агентом, поступающим в зону 3 пиролиза и активации. Образующаяся в процессе "сухого" пиролиза жидкость в виде смеси смол и воды собирается в зоне 4 образования активирующего агента камеры активации 1, где испаряется, подвергаясь процессу вторичного "сухого" пиролиза, в результате чего полученный пиролизный газ движется вверх через твердое топливо, тем самым увеличивая передачу тепла, необходимого для получения активного угля.

Применение предлагаемого изобретения позволит увеличить производительность работы устройства, увеличить выход годного продукта, снизить количество вредных примесей, выбрасываемых в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ | 2001 |

|

RU2201552C2 |

| Устройство для получения активного угля из твердых топлив | 1990 |

|

SU1772085A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2202069C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 1990 |

|

SU1726917A1 |

| СПОСОБ ПЕРЕРАБОТКИ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476770C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2006 |

|

RU2341453C2 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В ЦИКЛОННОМ ПРЕДТОПКЕ КОТЛА И ПРЕДТОПОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389946C2 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И ПОДАЧИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ | 2008 |

|

RU2386082C1 |

| ПИРОЛИЗНАЯ ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2428629C1 |

| УСТАНОВКА ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ | 2004 |

|

RU2282788C1 |

Изобретение относится к области комплексной переработки твердых топлив и может быть использовано для их газификации с активацией твердого остатка в энергетической и химической промышленности. Сущность изобретения: устройство для получения активного угля содержит камеру активации со средствами подачи активирующего агента, расположенную в камере окислительной газификации с образованием кольцевого пространства со средствами для подачи пускового и основного топлива. Камера окислительной газификации снабжена кольцевым завихрителем, выполненным в виде лопаток, в межлопаточном пространстве которого расположены средства для подачи пускового и основного топлив. Камера активации выполнена в виде герметичной реторты со сферическим днищем, внутри которой расположена решетка, разделяющая камеру на зону пиролиза и активации и зону образования активирующего агента. Кольцевой завихритель выполнен в виде плоских или профилированных лопаток с углом между фронтом выходной кромки и касательной к боковой поверхности лопаток, равным 45-60o, завихритель расположен на расстоянии 0,5-1,0 внутреннею диаметра камеры окислительной газификации от нижней точки сферического днища камеры активации. Средства для подачи топлива выполнены в виде струйных форсунок, при этом струйные форсунки пускового топлива чередуются со струйными форсунками основного топлива. Применение изобретения позволит увеличить производительность работы устройства, увеличить выход годного продукта, снизить количество вредных примесей, выбрасываемых в атмосферу. 6 з.п. ф-лы, 3 ил.

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ РАСПЛАВЛЕННЫХ СРЕД | 0 |

|

SU177085A1 |

| АППАРАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ КОНТАКТА МЕЖДУ ТВЕРДОЙ И ЖИДКОЙ ФАЗАМИ | 0 |

|

SU231523A1 |

| GB 1407176 A, 24.09.1975 | |||

| Устройство для укладки деталей в стопу | 1987 |

|

SU1479257A1 |

| DE 2934831 Al, 13.03.1980. | |||

Авторы

Даты

2003-11-20—Публикация

2001-10-03—Подача