езобретение относится к термической переработке углеродсодержащего древесного сырья с получением активного угля и других побочных продуктов.

Известен способ получения активного угля, при котором установленный объем углеродосодержащего сырья высушивают, подвергают его пиролизу в нагретом объеме камеры, после чего уголь активируют и охлаждают (патент РФ №2100401, С10В 49/02, 31/08, 1995).

Данный способ реализован в устройстве, содержащем теплогенератор с соединенными через топливопровод форсунками, а также сушильную камеру, камеру пиролиза с пиролизопроводом и камеры активации и охлаждения с затворами (патент РФ на ИЗ №2100401, С10В 49/02, 31/08, 1995).

Недостатком способа и реализующего его устройства является отсутствие предпиролизной обработки сырья, влияющей на качество и выход получаемого продукта.

Наиболее близким является способ получения активного угля, при котором осуществляют предпиролизную обработку углеродсодержащего древесного сырья с помощью сушки и прессования, подвергают обработанное сырье пиролизу при температуре 650-700°С, а полученный горячий древесный уголь активируют и охлаждают (патент РФ на ПМ №37987, С10В 49/02, 2004).

В известном способе предпиролизная обработка с помощью прессования древесного сырья позволяет незначительно увеличить объемное содержание углерода. Однако его недостатком является одностадийность протекания пиролиза при температуре 650-700°С, в результате чего одновременно происходит формирование древесного угля (карбонизата) с высоким содержанием углерода, а также его необходимый разогрев для протекания процесса активации. Это приводит к тому, что в процессе пиролиза удаляются жидкая и газообразная фракции, что приводит к значительному уменьшению на выходе получаемого древесного угля (порядка 20%), а следовательно, после его активации и к невысокому выходу активного угля.

Другим недостатком является то, что в процессе пиролиза жидкая фракция, образующаяся вследствие разложения основных компонентов древесного сырья под действием реакций термодеструкций, при дальнейшем повышении температуры до 650-700°С начинает частично испаряться, переходя в пиролизный газ, и частично оседать в виде осадка, который забивает его поры, уменьшая их объем и адсорбционную активность. А поскольку в жидкой фракции растворены минеральные соединения, дающие при пиролизе золу, то ее неполное удаление из сухого остатка - древесного угля (карбонизата) влияет на зольность активного угля в части показателя массовой доли золы.

Техническим результатом способа является повышение выхода активного угля и его качества при повышении объема пор, адсорбционной активности и уменьшении массовой доли золы.

Технический результат способа достигается тем, что в режиме предпиролизной обработки после сушки осуществляют предварительный пиролиз древесного сырья при температуре 300-400°С, в течение которого из обрабатываемого сырья удаляют путем прессования жидкую фракцию.

Наиболее близким (по первому варианту) является установка, содержащая приемоподающий блок, последовательно соединенный с камерой пиролиза, содержащей кольцевой теплопровод с подключенным и расположенным внутри него на выходе камеры газовым теплогенератором, выполненным в виде кольцевого горелочного отсека, и с блоком обработки, выполненным в виде двух последовательно соединенных камер, в первой из которых расположен активатор, выполненный в виде трубки под сухой пар, а во второй камере узел охлаждения выполнен в виде кольцевой емкости под воду, внешняя стенка которой охватывает стенку камеры, при этом приемоподающий блок содержит привод подачи и сушильную камеру, соединенную с камерой сжатия с поршнем, причем стенка пиролизной камеры охвачена внешней стенкой кольцевого теплопровода (патент РФ на ПМ №37987, С10В 49/02, 2004).

Недостатком установки является невысокий выход активного угля и его качество по объему пор, адсорбционной активности и массовой доли золы, обусловленные одностадийностью проведения пиролиза при высокой температуре для получения не только древесного угля, но и его разогрев до температуры, необходимой для проведения активации.

Техническим результатом установки является повышение выхода активного угля и его качества при повышении объема пор, адсорбционной активности и уменьшении массовой доли золы.

Технический результат (по первому варианту) достигается тем, что теплопровод камеры пиролиза дополнительно содержит подключенный к нему воздуховод охлаждения, а камеры в приемоподающем блоке дополнительно содержат два соединенных между собой кольцевых теплопровода, внешняя стенка каждого из которых охватывают соответствующую ей стенку камеры, при этом привод подачи выполнен в виде шнека и расположен в сушильной камере, а приемоподающий блок выполнен в количестве не менее двух идентичных блоков, теплопроводы которых соединены с общим для них теплопроводом камеры пиролиза.

Наиболее близким (по второму варианту) является установка, содержащая приемоподающий блок, последовательно соединенный с камерой пиролиза, содержащей кольцевой теплопровод с подключенным к нему на выходе камеры газовым теплогенератором с горелочным отсеком, и с блоком обработки, содержащим кольцевой узел охлаждения и две последовательно соединенные камеры с активатором в первой из них, при этом приемоподающий блок содержит привод подачи и сушильную камеру, соединенную с камерой сжатия с поршнем, причем стенка пиролизной камеры охвачена внешней стенкой кольцевого теплопровода (патент РФ на ПМ №37987, С10В 49/02, 2004).

Недостатком установки является невысокий выход активного угля и его качество по объему пор, адсорбционной активности и массовой доли золы, обусловленные одностадийностью проведения пиролиза при высокой температуре для получения не только древесного угля, но и его разогрев до температуры, необходимой для проведения активации.

Техническим результатом установки является повышение выхода активного угля и его качества при повышении объема пор, адсорбционной активности и уменьшении массовой доли золы.

Технический результат (по второму варианту) достигается тем, что в установку введены два воздуховода охлаждения, а две камеры приемоподающего блока дополнительно содержат два соединенных между собой кольцевых теплопровода, внешняя стенка каждого из которых охватывает соответствующую ей стенку камеры, привод подачи выполнен в виде шнека и расположен в сушильной камере, при этом приемоподающий блок выполнен в количестве не менее двух идентичных блоков, теплопроводы которых соединены с общим для них теплопроводом камеры пиролиза, причем газовый теплогенератор и первый воздуховод охлаждения подключены к теплопроводу камеры пиролиза с внешней боковой его стороны, а в блоке обработки узел охлаждения выполнен в виде кольцевого воздухопровода, внешняя стенка которого охватывает стенку первой камеры и подключена ко второму воздуховоду, а активатор выполнен в виде трубки для подачи воды с отверстиями.

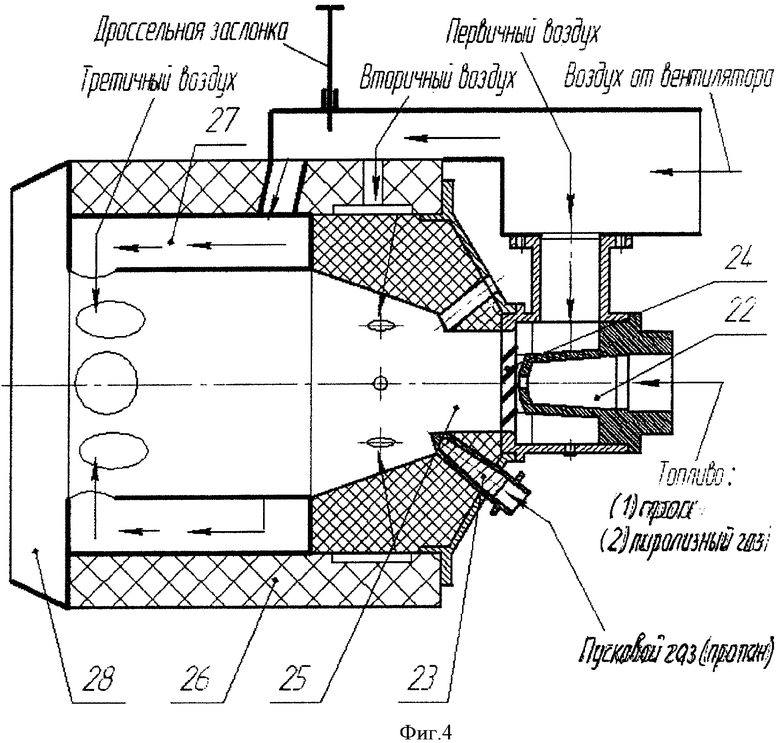

Технический результат (по второму варианту) достигается также тем, что в газовом теплогенераторе горелочный отсек выполнен в форме расширяющегося раструба, соединенного с жаровой трубой, охваченной теплоизолированной трубой большей длины с кольцевым основанием и выходным отверстием, причем между трубами расположен кольцевой зазор под воздушный поток для регулирования температуры.

Технический результат (по второму варианту) достигается также тем, что теплопровод пиролизной камеры соединен с воздуховодом первой камеры блока обработки через дополнительный теплопровод.

Технический результат (по второму варианту) достигается также тем, что газовый теплогенератор подключен к теплопроводу пиролизной камеры через боковую сторону дополнительно введенного кольцевого теплообменника, расположенного в его кольцевом канале и содержащего боковой входной канал и соединенные с ним выходные каналы.

Технический результат (по второму варианту) достигается также тем, что воздуховод охлаждения подключен к теплопроводу камеры пиролиза через дополнительно введенный кольцевой теплообменник, расположенный в кольцевом канале теплопровода с зазором от его внутренней стенки и содержащий боковой входной канал и соединенный с ним выходной канал в виде кольцевой проточки.

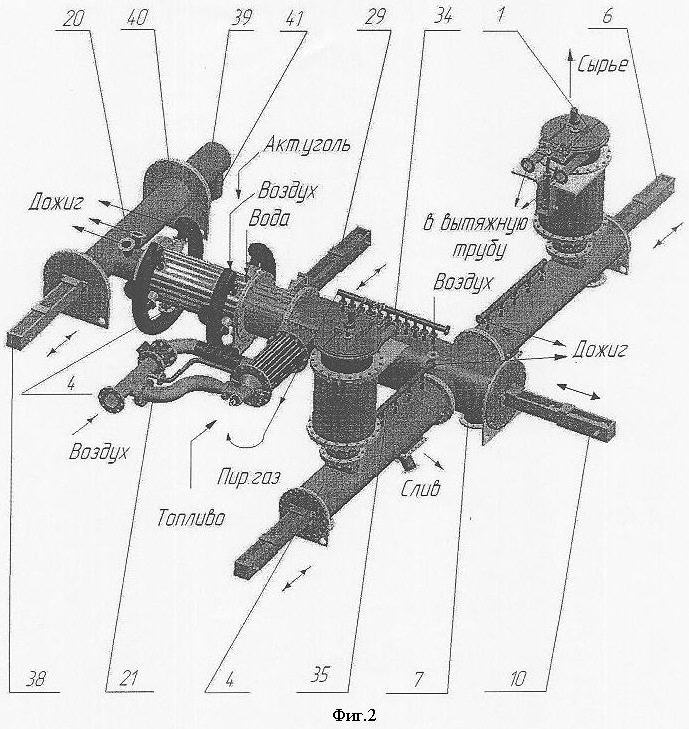

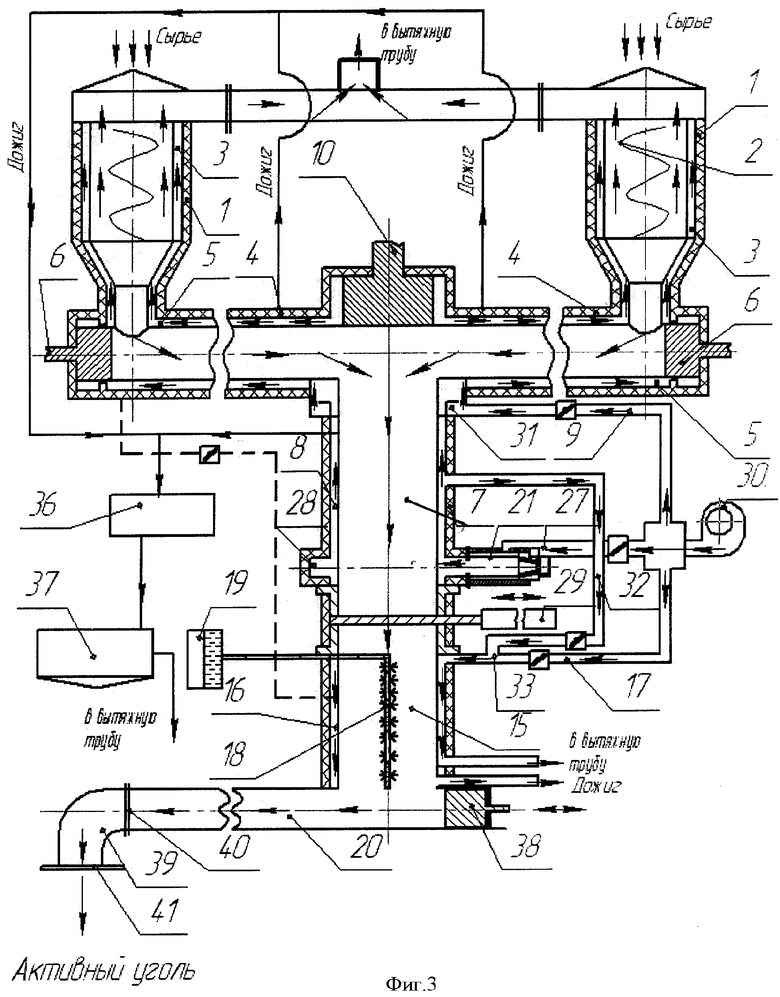

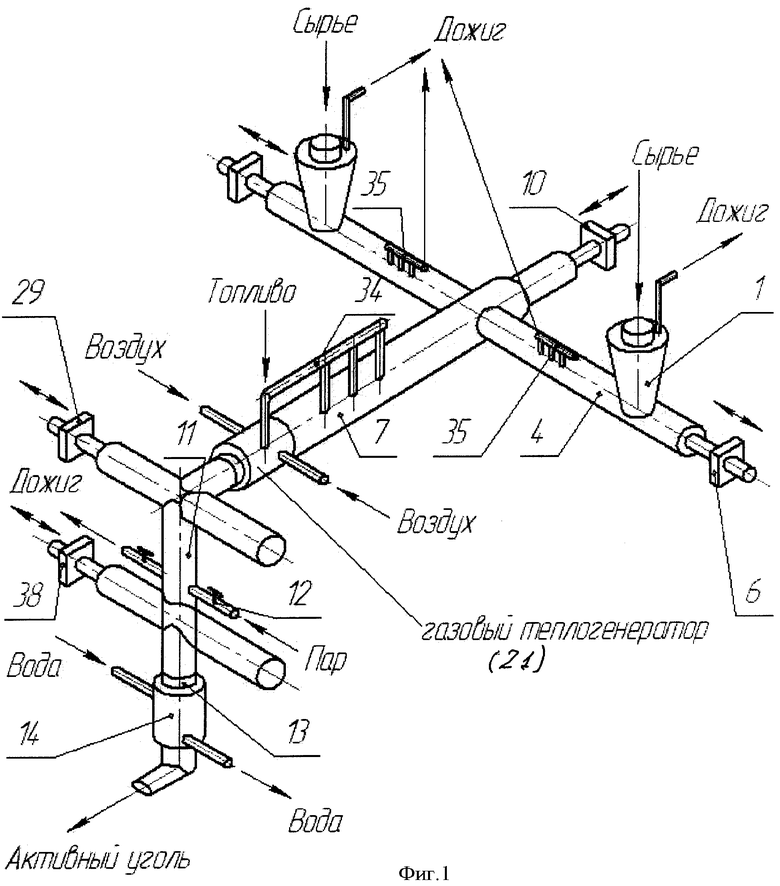

Способ получения активного угля описан через работу установки, где на фиг.1 изображена схема первого варианта установки, на фиг.2 и 3 - общий вид и соответствующая ей схема второго варианта установки, а на фиг.4 - конструкция газового теплогенератора, а в таблице приведены сравнительные характеристиками получаемого активного угля марки БАУ-А (ГОСТ 6217-74) из измельченной березы при разных вариантах обработки на заявленной установке за одинаковое время - 1 час (усредненные данные за 3-5 испытаний).

В качестве сырья в способе используется измельченное лигноцеллюлозное и углеродсодержащее сырье растительного происхождения из древесины, в том числе из отходов деревообрабатывающего производства (ветви, корневища, щепа, опилки, стружка). Измельчение сырья осуществляется в промышленных измельчителях и отсортировывается до размера фракций от 2×2×2 мм до 20×15×10 мм».

Установка для получения активного угля содержит не менее двух приемоподающих блоков, в каждом из которых имеется сушильная камера 1 со шнеком 2 и с теплопроводом 3, камера предпиролиза и сжатия 4 с теплопроводом 5 и поршнем сжатия сырья 6, а также камеру пиролиза 7 с теплопроводом 8, воздуховодом 9 и поршнем 10 подачи-перекрытия входа и его открытия, а также блок обработки.

По первому варианту блок обработки изображен на фиг.1 и содержит камеру активации 11 с трубкой 12 для подачи сухого пара в камеру, а также камеру охлаждения 13 с емкостью 14 под воду.

По второму варианту блок обработки изображен на фиг.2-3 и содержит первую камеру 15 с кольцевым воздухопроводом 16, к которому подключен воздуховод охлаждения 17, с активатором в виде трубки 18 с отверстиями для подачи воды из водяной системы 19, а также вторую камеру 20.

Газовый теплогенератор 21 по первому варианту и при его расположении внутри теплопровода камеры пиролиза выполняется в виде кольцевого горелочного отсека (не показан) с соответствующими элементами, обеспечивающими его работу, - газовые (пропановые и пиролизные) форсунки, воспламенители и воздушные каналы.

Газовый теплогенератор 21 по второму варианту и при его расположении и подключении снаружи теплопровода к его боковой стороне конструктивно выполняется в соответствии с фиг.4 и содержит горелку 22 с газовой (пиролизной) форсункой, воспламенитель 23 с одной или несколькими газовыми (пропановыми) форсунками, завихритель 24 потока образующегося горячего газа, горелочный отсек, выполненный в виде расширяющегося раструба 25, теплоизолированную трубу 26 с воздуховодом 27.

Газовый теплогенератор 21 может быть подключен к теплопроводу через входной боковой канал кольцевого теплообменника 28, содержащего также и перпендикулярные боковому каналу выходные каналы в направлении входа пиролизной камеры, расположенные под разными углами в его осевом направлении для завихрения и обеспечения равномерного распределения теплового потока в теплопроводе.

Заслонка 29 предназначена для перекрытия смежных камер 7 и 15, вентилятор 30 предназначен для создания воздушного потока, первый воздуховод 9 которого через теплообменник 31 соединен с теплопроводом 8 на входе камеры пиролиза 7 для изменения температурного режима в теплопроводе приемоподающего узла, а второй его воздуховод 17 с дроссельной заслонкой для осуществления режима подачи или перекрытия подключен к кольцевым воздухопроводу 16 первой камеры 15 блока обработки и дополнительно через теплообменник 33 соединен с теплопроводом 32 с дроссельной заслонкой (не показана), подключенным к теплопроводу 8 камеры пиролиза 7. При этом дроссельные заслонки работают для осуществления режимов охлаждения или нагревания камеры 15.

Для осуществления процесса горения теплогенератор 21 соединен через воздуховод 27 с вентилятором 30 и через горелку 22 - с пиролизопроводом 34, соединенным через конденсатор 36 с камерой дожига 37, поршень 38 второй камеры 20 предназначен для подачи, перекрытия и открытия полости первой камеры 15, а сама камера 20 имеет шлюзовой отсек 39, расположенный между заслонками 40 и 41.

При наличии в установке двух и более приемоподающих блоков реализованный в ней технологический процесс позволяет осуществлять без дополнительных энергозатрат по расходу топлива формирование увеличенного объема древесного угля на стадии предварительного пиролиза.

Каждая из сушильных камер 1 представляет собой цилиндрическую, вертикально установленную емкость. Сушка сырья в камере 1 осуществляется за счет подвода по теплопроводу 3 тепла, вырабатываемого теплогенератором 21 через общую с камерой стенку. Частично теплоноситель поступает в сушильную камеру 1 через отверстие в соответствующей камере предпиролиза и сжатия 4. Сушка осуществляется при температуре 180-220°С.

Отработанный теплоноситель через трубы сбрасывается через вытяжную трубу в атмосферу. Для интенсификации сушки сырье в камере перемешивается шнеком 2, расположенным в центральной ее части. При выгрузке сырья в камеру предпиролиза и сжатия 4 шнек вращается в противоположную сторону. Основным назначением шнека 2 является перемещение сырья, с помощью которого оно может пройти все камеры в положении поршней и заслонок «открыто». Для уменьшения потерь тепла сушильная камера содержит внешний слой теплоизоляции. В нижней части цилиндрический профиль камеры переходит в конический и заканчивается фланцем с отверстием. Фланец предназначен для соединения сушильной камеры с камерой предпиролиза и сжатия 4.

В случае выполнения установки с двумя приемоподающими блоками, камеры предпиролиза и сжатия 4 в частном случае могут занимать положение на одной общей диаметральной оси, проходящей через их оси симметрии, и выполняться в виде цилиндрических емкостей, как показано на фиг.1-3.

Незначительное перемещение, а следовательно, и сжатие сырья в каждой из камер 4 производится соответствующим поршнем 6, соединенным с приводным механизмом (не показан). Поступившее в камеру 4 высушенное сырье оказывается в температурной среде без доступа воздуха, в которой осуществляется разложение древесного сырья до жидкой и газообразной фракций с одновременным их удалением через соответствующие отверстия в камере. При этом жидкая фракция в составе сырья удаляется путем прессования, оставляя в камере твердый остаток в виде древесного угля.

Прессование позволяет за счет сжатия такого сырья (с помощью поршня в камере 4) выделить жидкую фракцию и выдавить ее через дренажные отверстия (не показаны), осуществляя таким образом ее удаление.

Температура в камере 4 создается за счет нагревания ее стенки теплом с помощью теплоносителя, который продувается по кольцевому каналу окружающего ее теплопровода 5. Теплоносмитель имеет температуру, получаемую путем смешивания в теплообменнике 31 горячего воздуха, поступающего по теплопроводу 8 камеры пиролиза 7, с воздухом, поступающим по воздуховоду 9 от вентилятора 30 с возможностью регулирования его воздушного потока с помощью дроссельной заслонки (не показана).

Основные компоненты древесины в виде гемоцеллюлозы, целлюлозы и лигнина имеют температуры разложения соответственно 200-260, 240-350 и 250-400°С, и для того, чтобы иметь на выходе древесный уголь с высоким содержанием углерода, необходима температура, при которой происходит разложение упомянутых компонентов. Такой температурой является температура в диапазоне 300-400°С. Минимальная температура обусловлена началом разложения древесины, а максимальная - его прекращением, при которой твердый остаток начинает спекаться, повышая плотность и переходя в древесный уголь. Из приведенной таблицы следует, что в указанном диапазоне температур обеспечивается получение технического результата при увеличении выхода активного угля и улучшении его качественных показателей с повышением объема пор, адсорбционной активности и уменьшением массовой доли золы.

Теплообменник 31, к которому подключен воздуховод 9 охлаждения, предназначен для равномерного распределения воздушного потока в теплопроводе и смешивания воздушного потока от вентилятора 30 с тепловым потоком от теплогенератора. Он выполнен кольцевым, расположен в кольцевом канале теплопровода камеры пиролиза на ее входе и с зазором от внутренней стенки ее теплопровода, при этом имеется боковой входной канал для соединения с воздуховодом 9 охлаждения и перпендикулярный ему кольцевой выходной канал в виде кольцевой проточки, на выходе которого осуществляется смешивание потоков воздуха и горячего газа для формирования заданной температуры предпиролизной обработки. Режим сжатия сырья происходит при положении «закрыто» поршня 10 камеры пиролиза 7, когда перекрывается отверстие, соединяющее пиролизную и предпиролизную камеры, и сырье может доходить только до поршня. При этом режиме сырье при одновременной работе шнека соответствующей сушильной камеры и поршня сжатия полностью заполняет предпиролизную камеру 4 и при интенсивной работе поршня уплотняется до состояния появления жижки, которая вытекает через отверстия в нижней части камеры. Образовавшийся в предпиролизной камере 4 «грязный» пиролизный газ по пиролизопроводу 35 поступает в конденсатор 36, где очищается от жидкой составляющей, а затем поступает в камеру дожига 37 и полностью сжигается.

Для организации кольцевого канала, образованного теплопроводом соответствующей камеры 4, сама камера помещена внутрь трубы большего диаметра. Для уменьшения теплоотвода в окружающую среду на наружную поверхность соответствующего теплопровода нанесена теплоизоляция.

Камеры предпиролиза и сжатия 4 через теплообменник 31 соединены с камерой пиролиза 7. В тот момент, когда осуществляется процесс предпиролизной обработки сырья, в камере пиролиза 7 осуществляется сам процесс пиролиза.

Окончательный пиролиз в камере 7 предназначен для разогрева древесного угля (карбонизата) до температуры осуществления процесса активации и происходит при закрытой заслонке 29, отделяющей камеру 4 от блока обработки, при температуре 650-700°С, создаваемой в теплообменнике 28 путем смешивания горячего газа из газового теплогенератора, разогретого до температуры 900°С, с воздухом, поступающим по воздуховоду 27.

Подвод тепла в камеру пиролиза 7 осуществляется через стенку трубы, общую со стенкой ее теплопровода 8, а разогретый газ вырабатывает газовый теплогенератор 21. Поршень 10 в камере пиролиза 7 служит для перекрытия или открытия входного отверстия соответственно в процессе пиролиза или при загрузке сырья, и, при необходимости, может частично выполнять функцию шнека по его продвижению.

По окончании процесса пиролиза режим работы газового теплогенератора 21 понижается до определенного уровня из-за уменьшения давления поступающего на горелку 22 пиролизного газа из камеры пиролиза 7 по пиролизопроводу 34.

После окончательного пиролиза при температуре 650-700°С разогретый древесный уголь перемещается из пиролизной камеры 7 при открытой заслонке 29 в блок обработки для его активации и охлаждения. При этом высушенное сырье под действием шнека 2 соответствующего приемоподающего блока совершает движение из сушильной камеры в камеру 4, выталкивая полученный в ней древесный уголь (карбонизат), который в свою очередь продвигает разогретый уголь из камеры пиролиза 7 в камеру 15 до поршня 38 второй камеры 20, находящегося в положении «закрыто».

В случае выполнения блока обработки по первому варианту исполнения установки процесс активации угля осуществляется в камере 11 при закрытых входных и выходных заслонках с помощью подачи по трубке 12 сухого пара.

Окончание процесса завершается перемещением обработанного угля в камеру охлаждения 13, перекрываемую поршнем 38 и заслонкой 29. Процесс охлаждения осуществляется путем водачи воды в емкость 14, охватывающую стенку камеры.

В случае выполнения блока обработки по второму варианту исполнения установки полученный разогретый древесный уголь поступает в камеру 15, которая перекрывается заслонкой 29 и поршнем 38. Активация осуществляется в камере 15 путем подачи под напором из водяной системы 19 воды для ее разбрызгивания с помощью активатора в виде трубки 18 с множеством отверстий. Пар, образующийся при попадании капелек воды на горячий уголь, промывает поры угля и раскрывает их, осуществляя его активацию. Разбрызгивание воды позволяет активировать и одновременно ускорить процесс охлаждения горячего угля, повышая качество и выход готового продукта.

Для исключения конденсации пара на внутренней стенке камеры в процессе активации и для исключения повышения влажности охлаждаемого активированного угля первая камера 15 снаружи обогревается газами, проходящими по ее теплопроводу 16 из теплообменника 33, где смешивается горячий газ теплопровода 32 и воздух воздуховода 17 до определенной температуры. Процесс активации прекращается при температуре в камере в диапазоне 150-160°С. После этого подача воды в камеру прекращается и начинается дальнейшее охлаждение активированного угля.

Для этого в теплопровод 16 камеры 15 подается через воздуховод 17 воздух от вентилятора 30. При этом горячий газ из теплопровода 32 перекрывается дроссельной заслонкой. Холодный воздух, проходя вдоль и поперек камеры, понижает ее температуру, охлаждая уголь, и выбрасывается в атмосферу через вытяжную трубу. Водяной пар и газы, выделяемые в процессе активации и охлаждения, поступают в конденсатор 36 и сжигаются в камере дожига 37, а продукты сжигания выбрасываются в атмосферу.

Процесс заканчивается по окончании процесса в пиролизной камере со следующей порцией древесного угля, после чего начинается перемещение активного (активированного) угля в камере 15 под собственным весом во вторую камеру 20 блока обработки, расположенную наклонно к первой. Поступающий в камеру 20 уголь с помощью поршня 38 доходит до заслонки 40 и выдерживается в ней, после чего заслонка 40 открывается и активный уголь попадает в шлюзовую камеру с заслонкой 41, где снова выдерживается до температуры 50°С. При открытии заслонки 41 готовый активный уголь поступает непосредственно в металлическую тару, а затем упаковывается в мешки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА ИЗНОШЕННЫХ ШИН НЕПРЕРЫВНЫМ МЕТОДОМ БЕЗ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ | 2009 |

|

RU2399488C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОЛЕОФИЛЬНОГО СОРБЕНТА | 2002 |

|

RU2205065C1 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА НАНОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2397139C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА ДРЕВЕСИНЫ | 2007 |

|

RU2346023C1 |

| Способ и устройство для переработки отходов | 2024 |

|

RU2830000C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ С ПОЛУЧЕНИЕМ СИНТЕТИЧЕСКОГО ТОПЛИВНОГО ГАЗА В УСТАНОВКЕ ВЫСОКОТЕМПЕРАТУРНОГО АБЛЯЦИОННОГО ПИРОЛИЗА ГРАВИТАЦИОННОГО ТИПА | 2020 |

|

RU2721695C1 |

| УСТАНОВКА ПИРОЛИЗНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ | 2019 |

|

RU2725790C1 |

| УСТАНОВКА ДЛЯ МУЛЬТИФАЗОВОГО ПИРОЛИЗА ОРГАНИЧЕСКОГО СЫРЬЯ | 2009 |

|

RU2408820C1 |

Изобретение относится к термической переработке углеродосодержащего сырья с получением активного угля. После сушки углеродосодержащее сырье сжимают и осуществляют предпиролизную обработку при температуре 300-400°С с удалением выделяющейся жидкой фракции, после чего сырье подвергают пиролизу при 650-700°С, и полученный уголь активируют и охлаждают. Предложены два варианта установки для реализации способа, содержащей не менее двух приемоподающих блоков, каждый из которых содержит расположенные в одной плоскости сушильную камеру со шнеком и теплопроводом, и соединенную с ней камеру предпиролиза и сжатия с теплопроводом, имеется также камера пиролиза с теплопроводом, к которому подключен воздуховод охлаждения и газовый теплогенератор, расположенный внутри него, и блок обработки из двух соединенных камер, в первой из которых расположен активатор в виде трубки под сухой пар, а вторую охватывает охлаждающая емкость под воду. Техническим результатом является повышение выхода и качества активного угля. 3 н. и 4 з.п. ф-лы, 4 ил., 1 табл.

| Пленочная фотографическая камера | 1930 |

|

SU37987A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1993 |

|

RU2096322C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО СОРБЕНТА | 1993 |

|

RU2072259C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2031836C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2212430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОУГЛЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИГНОУГЛЯ | 1992 |

|

RU2044028C1 |

Авторы

Даты

2008-12-20—Публикация

2006-11-16—Подача