Изобретение относится к техническим моющим средствам для очистки металлических поверхностей от остатков нефтепродуктов и механических примесей и может быть использовано при очистке резервуаров на нефтеперерабатывающих заводах и рельсовых путей.

Известно моющее средство для очистки рельсовых путей (авторское свидетельство СССР 1541242, C 11 D 3/44, 1990) следующего состава, мас.%:

Глицерин - 10-15

Этилцеллозольв - 10-15

Флотореагент-оксаль - 5-10

Диэтаноламин - 0,5-3,0

Калиевая соль ди-(алкилполиэтиленгликолевого эфира) фосфорной кислоты - 3-6

Карбамид - 15-25

Вода - До 100

Недостатками данной композиции являются узкая сырьевая база компонентов моющего средства и низкая антикоррозионная способность.

Наиболее близким является моющее средство для очистки металлической поверхности от нефтепродуктов (авторское свидетельство СССР 1245584, C 11 D 3/37, 1986), имеющее следующий состав, мас.%:

Полиэтиленгликоль с мол.м. 4000-10000 - 0,001-0,01

Вода - До 100

Недостатком этой композиции является дефицит полиэтиленгликоля с мол.м. 4000-10000 и низкая антикоррозионная способность.

Предлагаемое моющее средство для очистки металлической поверхности от нефтепродуктов и механических примесей содержит, мас.%:

Отработанные отбельные глины или отработанные фильтровальные порошки - 65-80

Карбонат натрия или бикарбонат натрия - 4-15

Вода - До 100

Отработанные отбельные глины (ООГ) и отработанные фильтровальные порошки (ОФП) представляют собой отход масляного производства, полученный после отбелки и фильтрации растительных масел (например, подсолнечного, соевого, рапсового и т.д.). Отбельные глины и фильтровальные порошки получают из отечественных и импортных бентонитов, перлитов и кизельгуров.

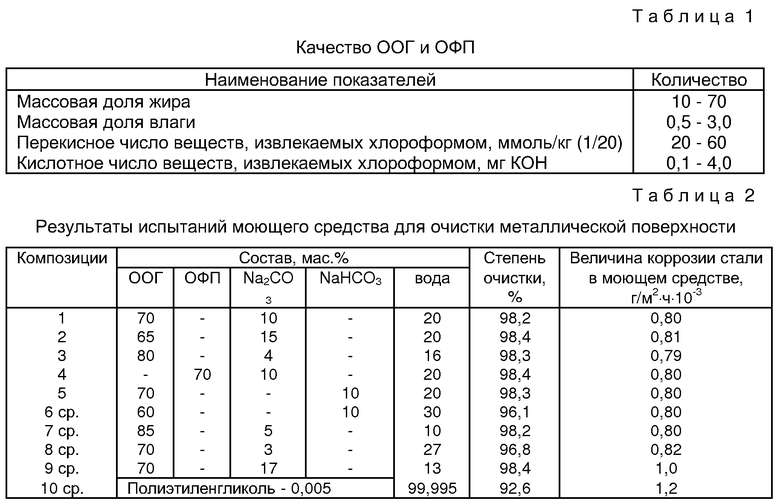

ООГ и ОФП обладают следующими свойствами (см. табл.1).

Глины, используемые для отбелки и фильтрации масел, обладают хорошими абразивными свойствами и имеют следующий состав, мас.%:

Оксид кремния - 65-76

Оксид алюминия - 12-15

Закись железа - 1,7-5,9

Оксид железа - 0,1-0,5

Оксид магния - 0,8-1,9

Оксид кальция - 0,9-2,5

Оксид калия - 0,8-2,3

Оксид титана - 0,5-1,0

Оксид марганца - 0,03-0,2

Фосфорный ангидрид - 0,05-0,25

Оксиды серы - 0,02-0,65

Двуокись углерода - 0,2-4,0

Содержащийся в ООГ и ОФП жир прекрасно растворяет осевшие на стенки резервуаров и рельсов нефтепродукты, а добавление в моющее средство соды увеличивает поверхностно-активные свойства и повышает площадь соприкосновения средства с очищаемой поверхностью.

Готовят моющее средство растворением компонентов в подогретой до 30-40oС воде при перемешивании в течение 20-30 минут, при этом газовые выбросы и сточные воды не образуются. Процесс получения моющего средства может быть оформлен как периодическим так и непрерывным.

Готовое моющее средство представляет собой маслянистую пасту светлосерого цвета, хорошо удерживающуюся на вертикальных и потолочных поверхностях, имеющую следующие характеристики:

Плотность, г/см3 - 1,0-1,3

Показатель активности водород-ионов, рн - 9-11

Массовая доля активного кислорода, % - 0,7-0,8

Массовая доля анионных ПАВ,% - 9-13

Массовая доля нерастворимого в воде осадка, % - 35-45

Поверхностное натяжение, мН/м - 28-30

Для очистки стенок резервуаров и рельсовых путей пасту вручную с помощью кисти наносят на чистящую поверхность и через 30-40 минут смывают струей воды. При этом осевшие на стенках остатки нефтепродуктов растворяются пастой, а окалина и другие механические примеси удаляются глиной, содержащейся в пасте.

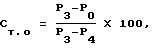

Для испытания качества моющего средства были приготовлены образцы различного состава, приведенного в табл.2. Очищающую способность определяли весовым методом по разности массы металлической пластины размером 150х70х2 мм (сталь 0,8КП) с нанесенным загрязнением, снятым шпателем со стенок резервуара, до и после очистки и рассчитывают по формуле

где Ст.о - степень очистки, %;

Р3 - масса образца с нанесенным загрязнением, г;

Р0 - масса образца после очистки, г;

Р4 - масса образца до нанесения загрязнения, г.

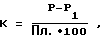

Величину коррозии определяли весовым методом после выдержки контрольной пластины и пластины с нанесенным на нее моющим средством в камере искусственного климата при температуре (30±2)oС и относительной влажности 96% в течение 1000 ч. Величину коррозии определяли по формуле

где К - величина коррозии, г/м2•ч;

Р - вес контрольной пластины после выдержки в камере, г;

Р1 - вес пластины, выдержанной в камере с нанесенной на нее моющей пастой, после освобождения ее от пасты, г;

Пл. - площадь пластины, м2.

Из представленных в табл. 2 данных видно, что предложенное моющее средство для металлических поверхностей обладает высокой степенью очистки (композиции 1-5) и высокими антикоррозионными данными.

Однако эти качества достижимы только в заявленных пределах состава моющей пасты. Так, при снижении содержания ООГ или ОФП (композиция 6) моющая паста растекается по стенке, степень очистки снижается, при длительном хранении такой пасты (свыше 10 суток) происходит расслаивание пасты.

При увеличении содержания ООГ выше заявленного (композиция 7) дальнейшее улучшение показателей не наблюдается, паста получается загущенной и трудно наносится на очищаемую поверхность.

Уменьшение содержания соды ниже заявленного (композиция 8) ведет к снижению степени очистки поверхности, а увеличение содержания соды в пасте выше заявленного (композиция 9) увеличивает величину коррозии опытного образца.

Использование отходов масляного производства в моющей композиции расширяет сырьевую базу моющих средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРМОВАЯ ДОБАВКА ДЛЯ ПТИЦЫ "МИСЦИПОР" | 2002 |

|

RU2216200C1 |

| ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ РАСТВОРНЫХ И БЕТОННЫХ СМЕСЕЙ "САБОН" | 2003 |

|

RU2248947C1 |

| БЕТОННАЯ СМЕСЬ | 2003 |

|

RU2233814C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОИЗОЛЯЦИОННОГО КРОВЕЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2175661C2 |

| РЕЛЬСОВАЯ СМАЗКА | 2001 |

|

RU2186835C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2001 |

|

RU2201955C2 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1999 |

|

RU2176653C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2172753C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 1996 |

|

RU2114086C1 |

Изобретение относится к техническим моющим средствам, предназначенным для очистки металлических поверхностей от остатков нефтепродуктов и механических примесей, и может быть использовано при очистке резервуаров на нефтеперерабатывающих заводах и рельсовых путей. Указанное моющее средство содержит, маc.%: отработанные отбельные глины или отработанные фильтровальные порошки (отходы масляного производства) - 65-80; карбонат или бикарбонат натрия - 4-15; вода - до 100. Технический результат - высокая степень очистки и антикоррозионные свойства моющего средства. 2 табл.

Моющее средство для очистки металлической поверхности от нефтепродуктов и механических примесей на водной основе, отличающееся тем, что оно дополнительно содержит отработанные отбельные глины или отработанные фильтровальные порошки и карбонат или бикарбонат натрия при следующем соотношении компонентов, маc. %:

Отработанные отбельные глины или отработанные фильтровальные порошки - 65-80

Карбонат натрия или бикарбонат натрия - 4-15

Вода - До 100

| Моющее средство для очистки металлической поверхности от нефтепродуктов | 1984 |

|

SU1245584A1 |

| ТЕХНИЧЕСКОЕ СРЕДСТВО ДЛЯ УДАЛЕНИЯ ОСТАТКОВ НЕФТИ И НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТЕЙ | 1996 |

|

RU2101337C1 |

| СПОСОБ ВЫДЕЛЕНИЯ l-ЛИЗИНА ИЗ КУЛЬТУРАЛЬНОЙ ЖИДКОСТИ | 1966 |

|

SU214540A1 |

| Способ очистки поверхности и устройство для его осуществления | 1988 |

|

SU1553212A1 |

Авторы

Даты

2003-11-20—Публикация

2002-09-05—Подача