Изобретение относится к композиционному материалу с низким коэффициентом теплового расширения и высоким коэффициентом теплопроводности, к способу его получения и к его применению в полупроводниковых приборах.

При создании мощной электронной аппаратуры обычно используют мощные электронные приборы, преобразующие электрическую мощность и электрическую энергию и осуществляющие связанный с этим процесс управления, мощные электронные приборы, работающие в релейном режиме, и построенные на таких приборах системы преобразования мощности.

Преобразование электрической мощности связано с использованием различных полупроводниковых приборов, выполняющих функции переключателей. К такого рода полупроводниковым приборам относятся, в частности, выпрямительные диоды (с р-n- переходом, пропускают ток только в одном направлении) и тиристоры, биполярные транзисторы и МОП-транзисторы (полевые транзисторы с изолированным затвором) (с комбинацией р-n-переходов). К таким полупроводниковым приборам относятся также недавно разработанные биполярные транзисторы с изолированным затвором (БТИЗ) и запираемые тиристоры, переключающиеся при подаче на затвор сигнала управления.

Такие мощные полупроводниковые приборы при возбуждении излучают тепло. Количество излучаемого полупроводниковым прибором тепла увеличивается с возрастанием его мощности и быстродействия. Во избежание выхода полупроводниковых приборов из строя при перегреве под действием излучаемого ими тепла и увеличения срока их службы обычно используются радиаторы, которые препятствуют недопустимому повышению температуры самого полупроводникового прибора и расположенных рядом с ним различных элементов электронной аппаратуры. Для изготовления радиаторов, как правило, используют медь, которая имеет низкую стоимость и обладает высокой теплопроводностью (393 Вт/м). Однако медь нельзя использовать для изготовления радиаторов для мощных полупроводниковых устройств, поскольку она, обладая высоким коэффициентом теплового расширения, равным 17х10-6/oС, плохо соединяется пайкой с кремнием, коэффициент теплового расширения которого равен 4,2х10-6/oС. Один из возможных способов решения этой проблемы заключается в использовании радиаторов, изготовленных из молибдена или вольфрама, которые по своему коэффициенту теплового расширения практически не отличаются от кремния, или изготовленных из молибдена или вольфрама прокладок, устанавливаемых между радиатором из меди и полупроводниковым элементом.

Мощные полупроводниковые элементы отличаются от обычных электронных полупроводниковых элементов. В качестве примера последних можно назвать интегральные схемы (ИС), состоящие из различных электронных схем, объединенных в одну микросхему или один полупроводниковый чип. Такие полупроводниковые чипы в зависимости от их назначения подразделяются на элементы памяти, логические элементы, микропроцессоры и т.д. Проблема, которая препятствует широкому использованию созданных в последнее время электронных полупроводниковых элементов, связана с излучением тепла, количество которого возрастает с увеличением степени интеграции и быстродействия ИС. Эта проблема становится еще более острой из-за того, что отдельные электронные полупроводниковые элементы обычно собираются в модуль в герметичных корпусах, защищающих их от преждевременного выхода из строя под влиянием окружающих условий. Наиболее распространенными корпусами ИС являются керамические корпуса (в которых каждый заключенный в корпус полупроводниковый элемент крепится к керамике методом присоединения кристалла) и пластмассовые корпуса (когда полупроводниковые элементы заливаются в пластмассу). В качестве полупроводникового прибора, обладающего высокой надежностью и большим быстродействием, можно назвать созданный недавно многокристальный модуль (МКМ), состоящий из большого количества полупроводниковых элементов, собранных в микросхему на одной общей подложке.

При изготовлении интегральных схем с пластмассовым корпусом выводы заключенного в корпус полупроводникового элемента соединяются с выводной рамкой соединительными токопроводниками, после чего и сам полупроводниковый элемент, и его выводная рамка заливаются в пластмассу (компаунд). Для решения проблем, связанных с интенсивным выделением тепла, недавно были разработаны ИС, в которых рассеивание тепла осуществляется либо с помощью заключенной в корпус выводной рамки, либо с помощью соответствующего радиатора. Осуществляющие необходимое рассеивание тепла выводная рамка или радиатор обычно изготавливаются из меди, обладающей высокой теплопроводностью. Однако из-за разных коэффициентов теплового расширения меди и кремния в работе ИС можно ожидать появления различного рода неисправностей.

В отличие от ИС с пластмассовыми корпусами в ИС с керамическими корпусами полупроводниковый элемент располагается на керамической подложке, выполненной в виде монтажной платы, и герметично закрывается металлической или керамической крышкой. Обратная сторона керамической подложки покрыта композиционным материалом либо из меди и молибдена (Сu-Мо), либо из меди и вольфрама (Cu-W), либо кобальтоникелевым сплавом (коваром), который выполняет функции радиатора. Для создания дешевых ИС требуются керамические материалы, обладающие низким коэффициентом теплового расширения, высокой теплопроводностью и хорошей обрабатываемостью (технологичностью).

Многокристальный модуль состоит из металлической или керамической подложки, выполненной в виде монтажной платы, нескольких собранных на ней полупроводниковых элементов (выполненных в виде бескорпусного кристалла), керамического корпуса, внутри которого расположена подложка с собранными на ней полупроводниковыми элементами, и герметично закрывающей корпус крышки. При необходимости для отвода тепла используется расположенный на корпусе радиатор или выполненное на нем оребрение. Металлическая подложка изготавливается из меди или алюминия. Преимущество такой изготовленной из меди или алюминия подложки состоит в ее высокой теплопроводности, а недостаток - в высоком коэффициенте теплового расширения, существенно отличающемся от коэффициента теплового расширения полупроводникового элемента. Поэтому для повышения надежности подложки многокристальных модулей изготавливают из кремния или нитрида алюминия (AlN). Радиатор, который должен крепиться к керамической подложке, должен быть изготовлен из материала с высокой теплопроводностью и низким коэффициентом теплового расширения, который по этим показателям мог бы соответствовать материалу, из которого изготовлен корпус модуля.

Как уже отмечалось выше, все полупроводниковые приборы во время работы выделяют тепло и при недостаточном отводе тепла могут выйти из строя. Для эффективного рассеивания тепла необходимо использовать радиатор с высокой теплопроводностью. Для соответствия радиатора полупроводниковому элементу, к которому он крепится непосредственно или через изолирующий слой, материал, из которого он изготовлен, должен обладать не только высоким коэффициентом теплопроводности, но и низким коэффициентом теплового расширения.

Наиболее распространенные полупроводниковые элементы изготавливаются на основе Si или GaAS, коэффициент теплового расширения которых варьируется в пределах от 2,6x10-6/oC до 3,6х10-6/oC и от 5,7x10-6/oC до 6,9х10-6/oC соответственно. К материалам, которые по коэффициенту теплового расширения соответствуют материалу полупроводникового элемента, относятся AlN, SiC, Mo, W и Cu-W. Однако при изготовлении радиаторов только из таких материалов нельзя добиться того, чтобы коэффициент теплопередачи и коэффициент теплопроводности радиатора можно было менять в зависимости от конкретной необходимости. Кроме того, такие материалы трудно обрабатываются, а изготовленные из них радиаторы имеют высокую стоимость. В выложенной заявке на патент Японии Неi 8-78578 предложен спеченный сплав из меди и молибдена (Сu-Мо). В выложенной заявке на патент Японии Hei 9-181220 предложен спеченный сплав из меди, вольфрама и никеля (Cu-W-Ni). В выложенной заявке на патент Японии Hei 9-209058 предложен спеченный сплав из меди и карбида кремния (Сu-SiC). В выложенной заявке на патент Японии Hei 9-15773 предложен композиционный материал, состоящий из алюминия и карбида кремния (Al-SiC). У таких известных в настоящее время материалов за счет изменения соотношения между образующими их компонентами коэффициент теплопередачи и коэффициент теплопроводности можно менять в достаточно широких пределах. Эти материалы, однако, плохо поддаются обработке давлением, и поэтому изготовление из них тонких пластинок сопряжено с большими трудностями и требует выполнения большого количества технологических операций.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать композиционный материал, который обладал бы низким коэффициентом теплового расширения и высоким коэффициентом теплопроводности и который легко поддавался бы обработке давлением.

Первым объектом настоящего изобретения является композиционный материал, состоящий из металла и неорганических частиц с меньшим, чем у металла, коэффициентом теплового расширения, отличающийся тем, что неорганические частицы диспергированы в металле таким образом, что по меньшей мере 95% частиц по площади, занимаемой ими в поперечном сечении, образуют соединенные между собой агрегаты сложной формы.

Вторым объектом настоящего изобретения является композиционный материал, состоящий из металла и неорганических частиц с меньшим, чем у металла, коэффициентом теплового расширения, отличающийся тем, что он содержит не более 100 отдельных неорганических частиц на 100 мкм2 площади поперечного сечения материала, при этом остальные частицы, диспергированные в металле, образуют соединенные между собой агрегаты сложной формы.

Третьим объектом настоящего изобретения является композиционный материал, состоящий из металла и неорганических частиц с меньшим, чем у металла, коэффициентом теплового расширения, отличающийся тем, что в диапазоне от 20 до 150oС его коэффициент теплового расширения увеличивается в среднем на (0,025-0,035)х10-6/oС при изменении коэффициента теплопроводности при 20oС на 1 (Вт/м•К).

Четвертым объектом настоящего изобретения является композиционный материал, состоящий из меди и частиц оксида меди, отличающийся тем, что частицы оксида меди диспергированы в меди таким образом, что по меньшей мере 95% частиц по площади, занимаемой ими в поперечном сечении, образуют соединенные между собой агрегаты сложной формы.

Предлагаемый в настоящем изобретении композиционный материал состоит из металла и неорганических частиц. К металлам относятся Au, Ag, Сu и Аl, из которых медь является наиболее предпочтительной из-за своей высокой температуры плавления и высокой прочности. Неорганические частицы представляют собой предпочтительно частицы, которые остаются достаточно мягкими и стабильными после спекания и у которых средний коэффициент теплового расширения в диапазоне температур от 20 до 150oС равен или меньше 5,0x10-6/oC, предпочтительно равен или меньше 3,5х10-6/oC и твердость которых равна или меньше 300 единиц по Виккерсу. (Эти частица отличаются от обычных частиц, таких как частицы из карбида кремния (SiC) и оксида алюминия (Al2O3), которые по своей твердости существенно отличаются от матричного металла). Композиционный материал с такими мягкими неорганическими частицами после спекания хорошо обрабатывается давлением (в горячем или холодном состоянии). Прокатываемость такого композиционного материала позволяет при непродолжительном времени обработки изготовить из него достаточно тонкие пластины. Полученный в итоге композиционный материал обладает благодаря наличию диспергированных в металле неорганических частиц высокой прочностью. Примерами содержащихся в предлагаемом в изобретении композиционном материале неорганических частиц являются частицы из оксида меди, оксида олова, оксида свинца и оксида никеля. Наиболее предпочтительными являются частицы из оксида меди, который обладает наименьшим из всех перечисленных выше материалов коэффициентом теплового расширения.

Предлагаемый в настоящем изобретении композиционный материал предпочтительно содержит упрочняющие его твердые мелкие керамические частицы, например, из карбида кремния (SiC) или оксида алюминия (Al2O3), с твердостью, превышающей 1000 единиц по Виккерсу, и средним диаметром, равным или меньшим 3 мкм, содержание которых в материале не превышает 5 об.%.

Основу предлагаемого в настоящем изобретении композиционного материала предпочтительно составляет сплав меди (Сu), состоящий на 20-80 об.% из оксида одновалентной меди (Сu2О) и содержащий медную фазу (Сu) и фазу из оксида одновалентной меди (Сu2О), образующих дисперсную структуру.

Коэффициент теплового расширения композиционного материала в диапазоне температур от комнатной до 300oС должен предпочтительно составлять от 5х10-6 до 14х10-6/oС, а коэффициент теплопроводности - от 30 до 325 Вт/(м•К).

В состоящем из меди и оксида меди композиционном материале должно предпочтительно содержаться от 20 до 80 об.% оксида одновалентной меди (Сu2О), остальное - медь. Медная фаза (Сu) и фаза из оксида одновалентной меди (Сu2О) должны иметь ориентированную структуру. Коэффициент теплового расширения такого композиционного материала в диапазоне температур от комнатной до 300o С составляет предпочтительно от 5х10-6 до 14x10-6/oC, а коэффициент теплопроводности - от 30 до 325 Вт/(м•К). Теплопроводность предлагаемого композиционного материала в направлении ориентации должна как минимум в два раза превышать его теплопроводность в направлении, перпендикулярном направлению ориентации.

Предлагаемый в настоящем изобретении композиционный материал получают путем перемешивания медного порошка с порошком из оксида одновалентной меди, последующего прессования порошкообразной смеси, спекания спрессованной заготовки при 800-1050oС и обработки давлением в холодном или горячем состоянии. (Медный порошок представляет собой пример металла, из которого состоит композиционный материал, а порошок из оксида одновалентной меди - пример входящих в его состав неорганических частиц).

Предлагаемый в настоящем изобретении медный композиционный материал получают из перемешенных друг с другом порошка оксида двухвалентной меди (СuО) и медного порошка (Сu), в которых обязательно содержатся определенные примеси. Количество оксида двухвалентной меди в таком материале составляет от 10,8 до 48,8 об. %. Процесс изготовления такого композиционного материала заключается в прессовании смеси порошков, спекании спрессованной заготовки при 800-1050oС, последующем отверждении спрессованной заготовки и образовании Сu2О в процессе реакции между СuО и Сu, прессовании полученного материала в горячем или холодном состоянии (для обработки давлением) и отжиге.

Предлагаемый в настоящем изобретении композиционный материал состоит из Сu и Сu2О, при этом медь имеет высокий коэффициент теплового расширения, равный 17,6х10-6/oС, и высокий коэффициент теплопроводности, равный 391 Вт/(м•К), а оксид одновалентной меди имеет низкий коэффициент теплового расширения, равный 2,7х10-6/oС, и низкий коэффициент теплопроводности, равный 12 Вт/(м•К). Путем спекания порошка из такого материала изготавливают пластинчатый радиатор, предназначенный для охлаждения полупроводниковых приборов. В порошковом фасонном изделии содержание Сu и Сu2О составляет от 20 до 80 об.%. Коэффициент теплового расширения этого изделия колеблется от 5х10-6 до 14х10-6/oС, а коэффициент теплопроводности составляет 30-325 Вт/(м•К) в интервале температур от комнатной до 300o С. Композиционный материал, в котором содержание Сu2О превышает 20 об.%, имеет высокий коэффициент теплопроводности и отвечает по этому показателю требованиям, предъявляемым к пластинчатым радиаторам. Композиционный материала, в котором содержание Сu2О составляет 80% или меньше, обладает достаточно высокой теплопроводностью и конструкционной прочностью.

Предлагаемый в настоящем изобретении композиционный материал получают по существу методами порошковой металлургии. Медный композиционный материал получают из порошка Сu и порошка Сu2О или порошка СuО. Эти порошки (исходные материалы) смешивают друг с другом в определенной пропорции, затем полученную порошковую смесь в холодном состоянии прессуют в соответствующей пресс-форме и полученную в результате заготовку спекают. При необходимости порошковое фасонное изделие подвергают обработке давлением в горячем или холодном состоянии.

Исходные материалы перемешивают друг с другом в смесителе V-образного типа, в шаровой мельнице или в мельнице с механическим плавлением частиц. Размер частиц исходных порошковых материалов влияет на режим прессования и на распределение Сu2О в полученном после спекания материале. Поэтому частицы медного порошка должны иметь диаметр, не превышающий 100 мкм, а частицы порошка из Сu2О и СuО должны иметь диаметр, меньший 10 мкм и предпочтительно равный 1-2 мкм.

Перемешанные порошки в холодном состоянии прессуют в пресс-форме под давлением 400-1000 кг/см. По мере увеличения содержания в порошке Сu2О давление прессования должно предпочтительно увеличиваться.

Полученную из смеси порошков заготовку спекают в атмосфере аргона при нормальном давлении или же подвергают горячему изостатическому прессованию либо прессуют в горячем состоянии при определенном давлении. Процесс спекания должен продолжаться в течение приблизительно 3-х часов и протекать при температуре 800-1050o С. Температура, при которой происходит спекание порошков, должна пропорционально увеличиваться с увеличением количества содержащегося в перемешанном порошке оксида одновалентной меди (Сu2О). Температура спекания меняется в зависимости от вида матричного металла. При использовании в качестве матричного металла меди при температуре спекания, равной или меньшей 800oС, порошковое фасонное изделие будет иметь низкую плотность. С другой стороны, при температуре спекания, равной или большей 1050oС, в спекаемом порошке происходит эвтектическое взаимодействие между Сu и Сu2О, сопровождающееся их частичным плавлением. Поэтому оптимальной для спекания температурой будет температура, лежащая в интервале от 900oС до 1000oС.

Предлагаемый в настоящем изобретении медный композиционный материал состоит из меди (Сu) и оксида одновалентной меди (Сu2О), который имеет низкую твердость. Поэтому такой композиционный материал при необходимости после спекания можно обрабатывать давлением в холодном или горячем состоянии, например прокаткой или горячим прессованием. При такой обработке теплопроводность композиционного материала становится анизотропной, что придает ему прочность и создает предпосылки для его использования в тех случаях, когда процесс передачи тепла за счет теплопроводности должен носить строго направленный характер.

В соответствии с настоящим изобретением исходным материалом, из которого получают предлагаемый в нем композиционный материал, может служить и оксид двухвалентной меди (СuО). В этом случае порошок из СuО смешивают с порошком Сu и полученную смесь порошков подвергают прессованию. Полученную в результате прессования заготовку спекают с одновременным окислением Сu. В результате получают деталь, состоящую из медной матрицы и диспергрированной в ней фазы Сu2О. При высоких температурах в результате взаимодействия между СuО и Сu по приведенному ниже уравнению (1) образуется (обладающий тепловой устойчивостью) оксид одновалентной меди (Сu2О):

2Cu+CuO-->Cu+Cu2O (1)

До достижения равновесия в процессе протекания реакции, описываемой уравнением (1), должно пройти определенное время. В том случае, когда спекание порошков происходит при 900oС, необходимое равновесие наступает приблизительно через три часа.

Частицы Сu2О в спеченной массе должны иметь по возможности небольшие размеры, поскольку от их диаметра существенно зависит плотность, прочность и способность к обработке давлением получаемого композиционного материала. Диаметр частиц существенным образом зависит от способа перемешивания исходных порошков. Увеличение затраченной на перемешивание мощности сопровождается меньшей коагуляцией частиц, из которых состоят перемешиваемые порошки. При оптимальном режиме перемешивания порошков можно добиться того, чтобы содержащиеся в полученной после спекания массе частицы Сu2О имели небольшие размеры.

В соответствии с настоящим изобретением размер частиц, образующих в композиционном материале фазу Сu2О, определяется в зависимости от того, на каком оборудовании происходит перемешивание исходных порошков. При перемешивании порошков в смесителе V-типа или в шаровой мельнице, заполненной стальными шарами, (т.е. при небольшой затрачиваемой на перемешивание мощности) 50 об.% (или больше) частиц будут иметь диаметр, равный 50 мкм или меньше, а при перемешивании с механическим плавлением частиц (т.е. при большой затрачиваемой на перемешивание мощности) 50 об.% (или больше) частиц будут иметь диаметр, равный 10 мкм или меньше, при этом диаметр остальных частиц будет лежать в пределах от 50 до 200 мкм. При размере частиц, равном или большем 200 мкм, полученный композиционный материал будет иметь высокую пористость, и поэтому его обработка давлением будет сопряжена с определенными проблемами. Полученный композиционный материал, в котором содержание фазы Сu2О превышает 50 об.%, обладает низкой теплопроводностью и имеет нестабильные свойства и поэтому не может использоваться для изготовления пластинчатых радиаторов для полупроводниковых приборов. Предпочтительной структурой является структура, состоящая из медной фазы (Сu) и равномерно распределенной в ней фазы из оксида одновалентной меди (Сu2О) (размеры частиц которой не превышают 50 мкм). Частицы Сu2О имеют крайне нерегулярную форму и до спекания соединяются друг с другом; поэтому их размеры можно определить под микроскопом только при очень большом увеличении. Предпочтительно, чтобы размер образующих фазу Сu2О частиц не превышал 10 мкм.

На прилагаемых к описанию чертежах показано:

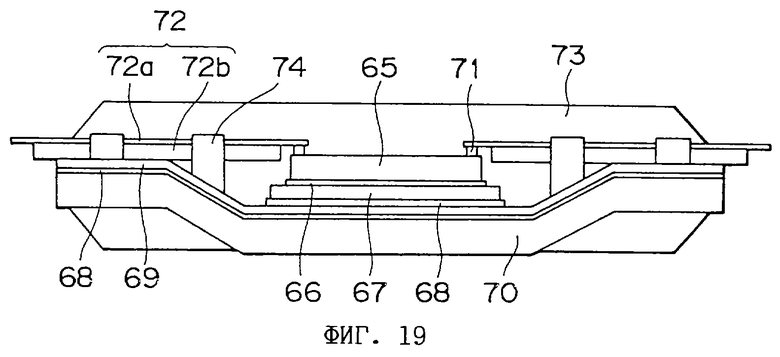

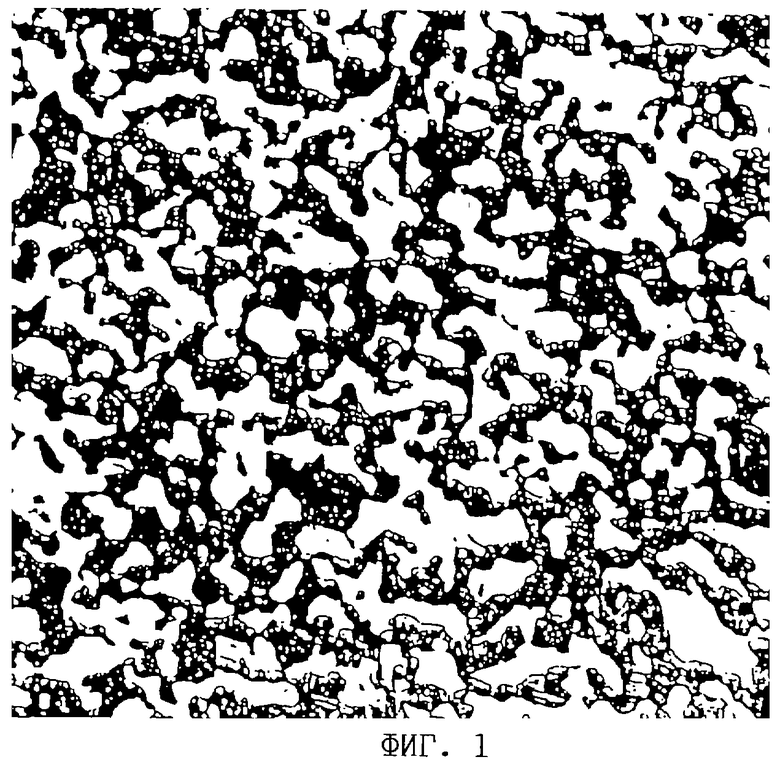

на фиг. 1 - микроснимок, на котором изображена микроструктура спеченной массы (состоящей из Сu и 55 об.% Сu2О) предлагаемого в настоящем изобретении композиционного материала, полученного по технологии, описанной в примере 1 (образец 4),

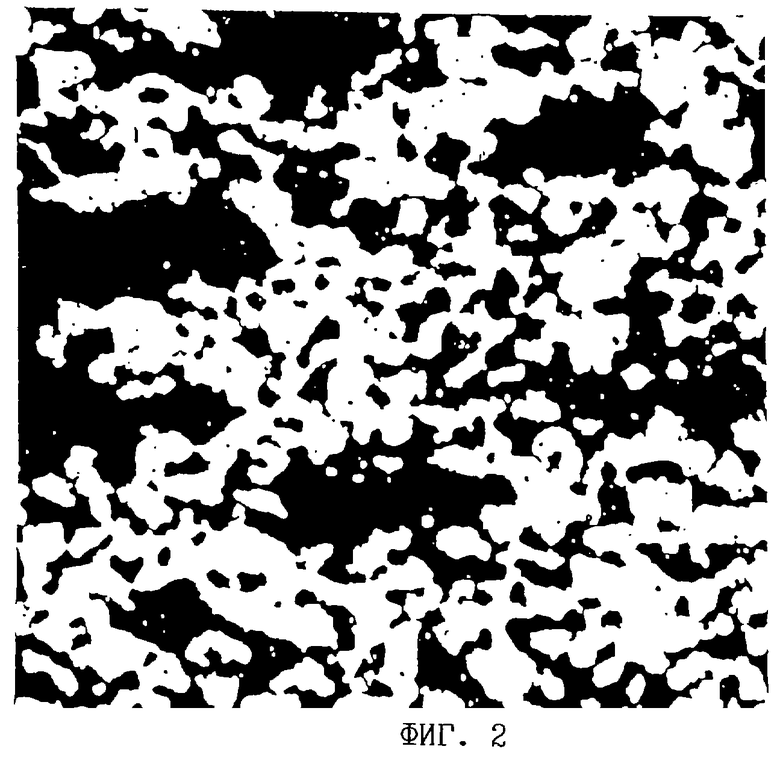

на фиг. 2 - микроснимок, на котором изображена микроструктура спеченной массы (состоящей из Сu и 55 об.% Сu2О) предлагаемого в настоящем изобретении композиционного материала, полученного по технологии, описанной в примере 2,

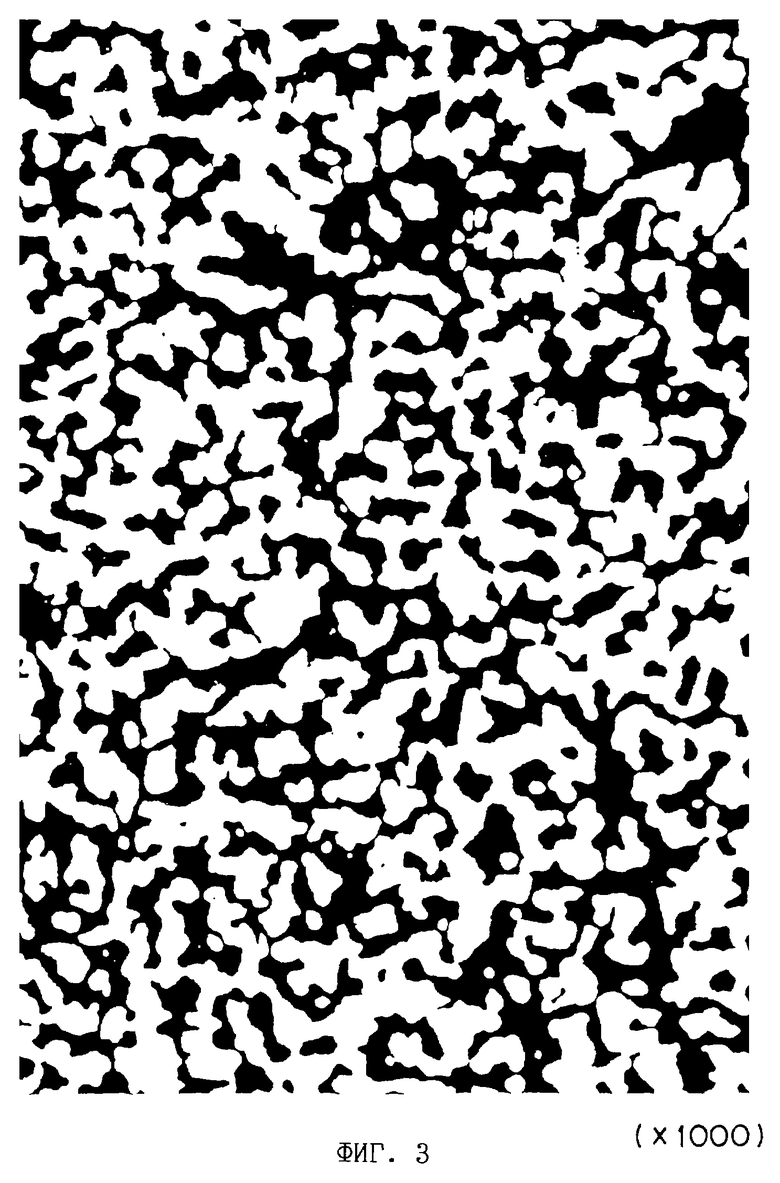

на фиг. 3 - микроснимок, на котором изображена микроструктура спеченной массы (состоящей из Сu и 40 об.% Сu2О) предлагаемого в настоящем изобретении композиционного материала, полученного по технологии, описанной в примере 3,

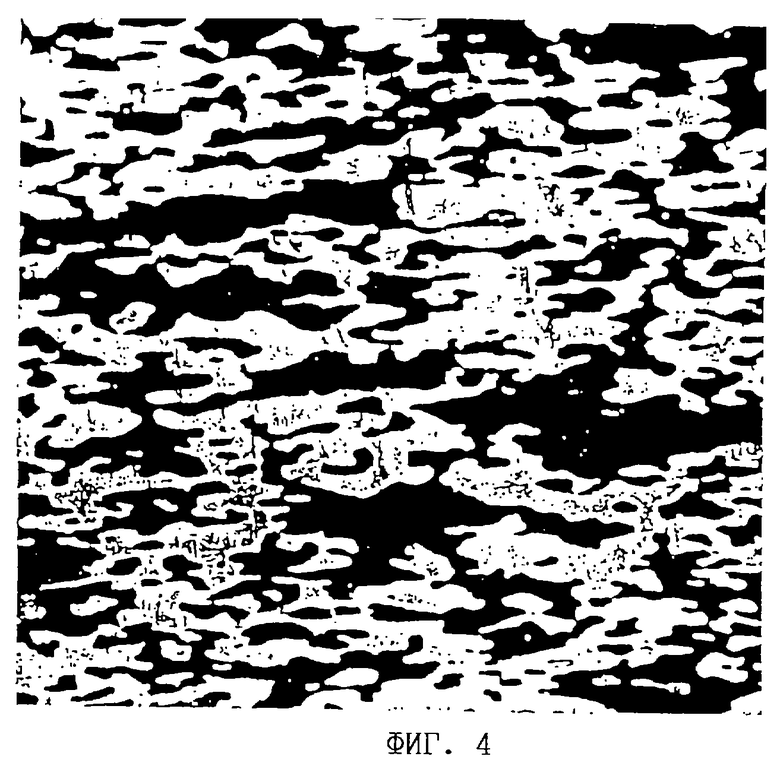

на фиг.4 - микроснимок, на котором в плоскости, параллельной направлению деформации частиц при горячей штамповке, изображена микроструктура полученного горячей штамповкой по технологии, описанной в примере 4, предлагаемого в настоящем изобретении композиционного материала (состоящего из Сu и 55 об.% Сu2О),

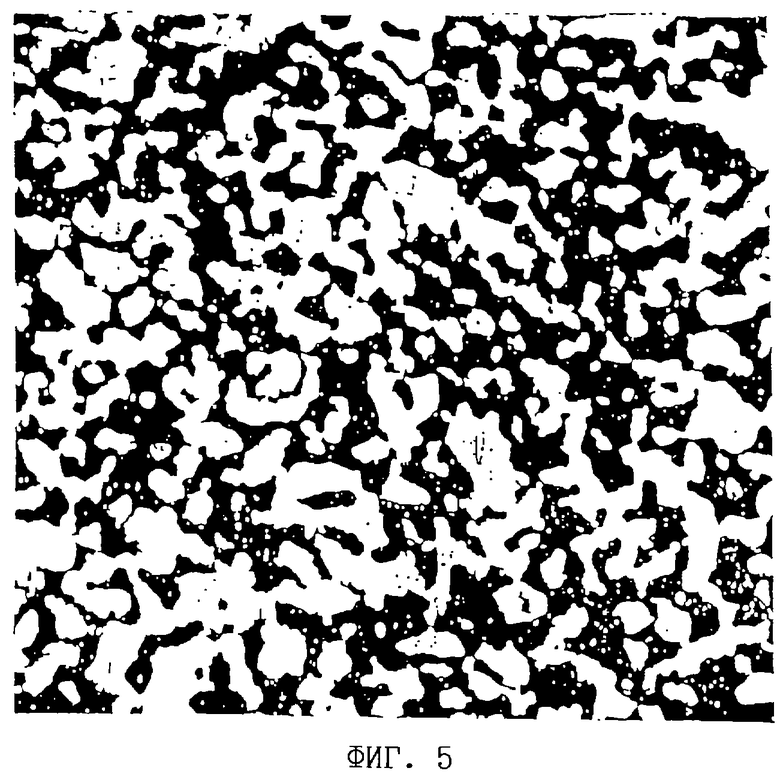

на фиг. 5 - микроснимок, на котором изображена микроструктура спеченной массы (состоящей из Сu и 32,2 об.% СuО) предлагаемого в настоящем изобретении композиционного материала, полученного по технологии, описанной в примере 5 (образец 14),

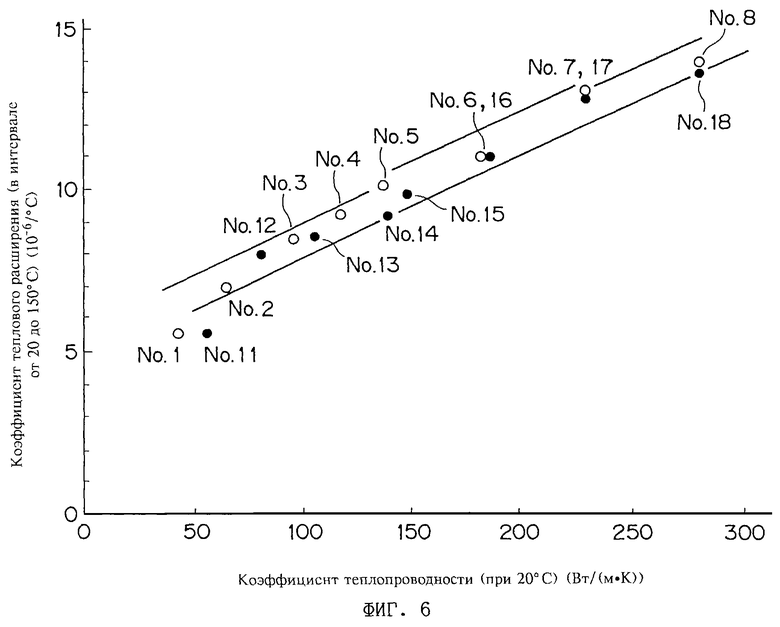

на фиг.6 - график зависимости коэффициента теплового расширения композиционного материала от коэффициента его теплопроводности,

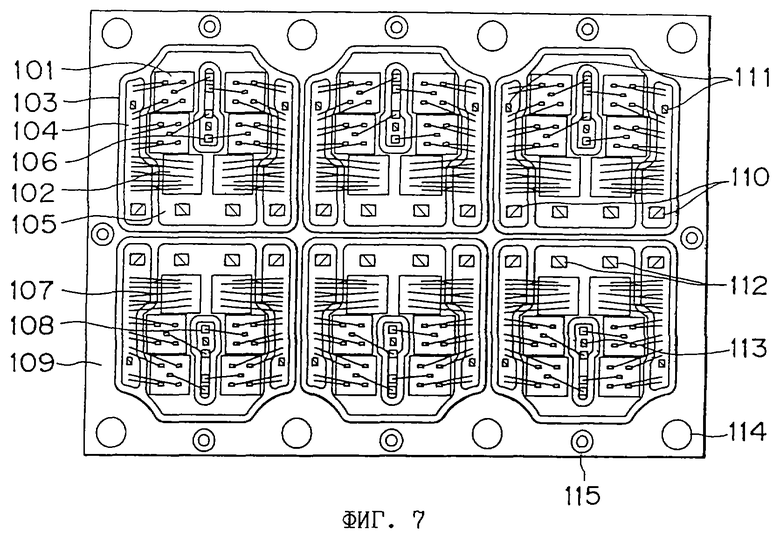

на фиг. 7 - вид сверху выполненного в соответствии с настоящим изобретением и описанного в примере 6 БТИЗ-модуля (биполярного транзистора с изолированным затвором),

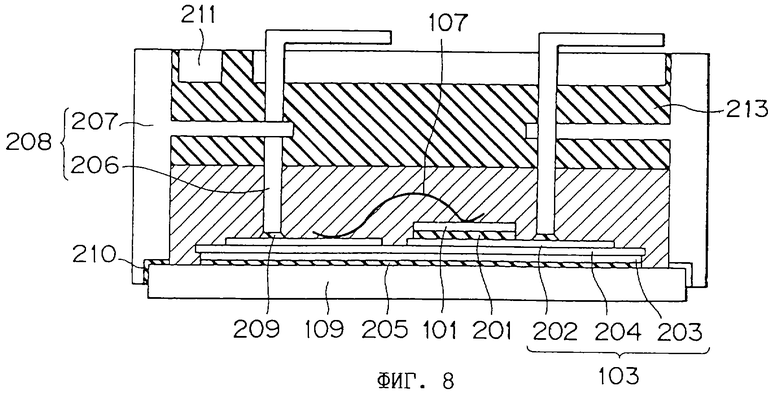

на фиг.8 - поперечный разрез БТИЗ-модуля, описанного в примере 6,

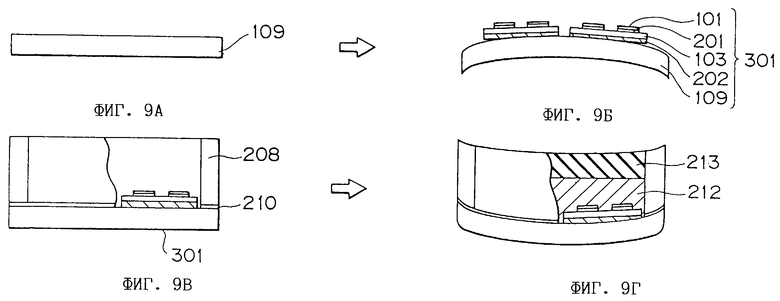

на фиг.9А-9Г - схемы, иллюстрирующие последовательность операций, выполняемых при изготовлении БТИЗ-модуля, описанного в примере 6,

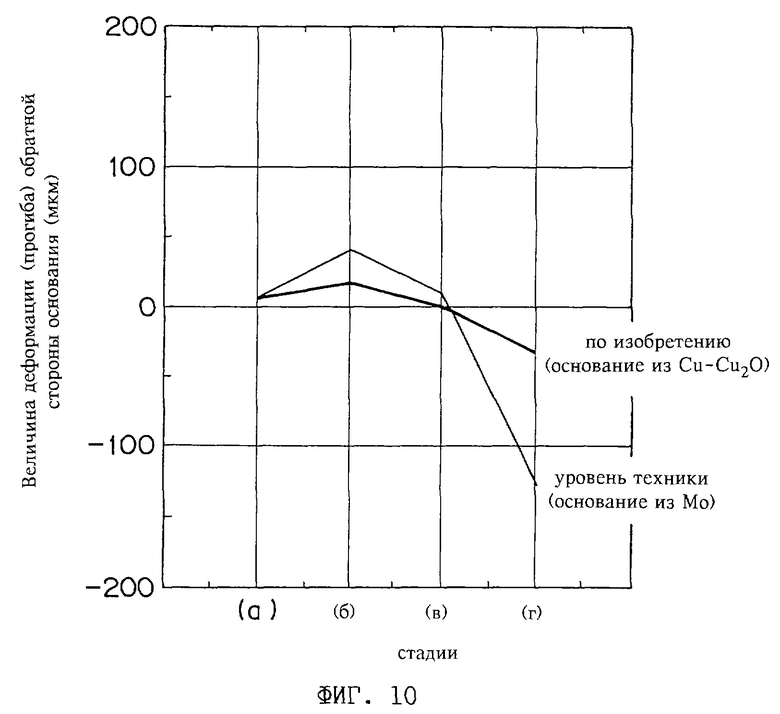

на фиг. 10 - график, на котором показана деформация (прогиб) основания, выполненного в соответствии с настоящим изобретением и описанного в примере 6 БТИЗ-модуля на каждом этапе его изготовления,

на фиг. 11 - вид сверху и поперечный разрез преобразователя мощности с выполненным в соответствии с настоящим изобретением и описанным в примере 6 БТИЗ-модулем,

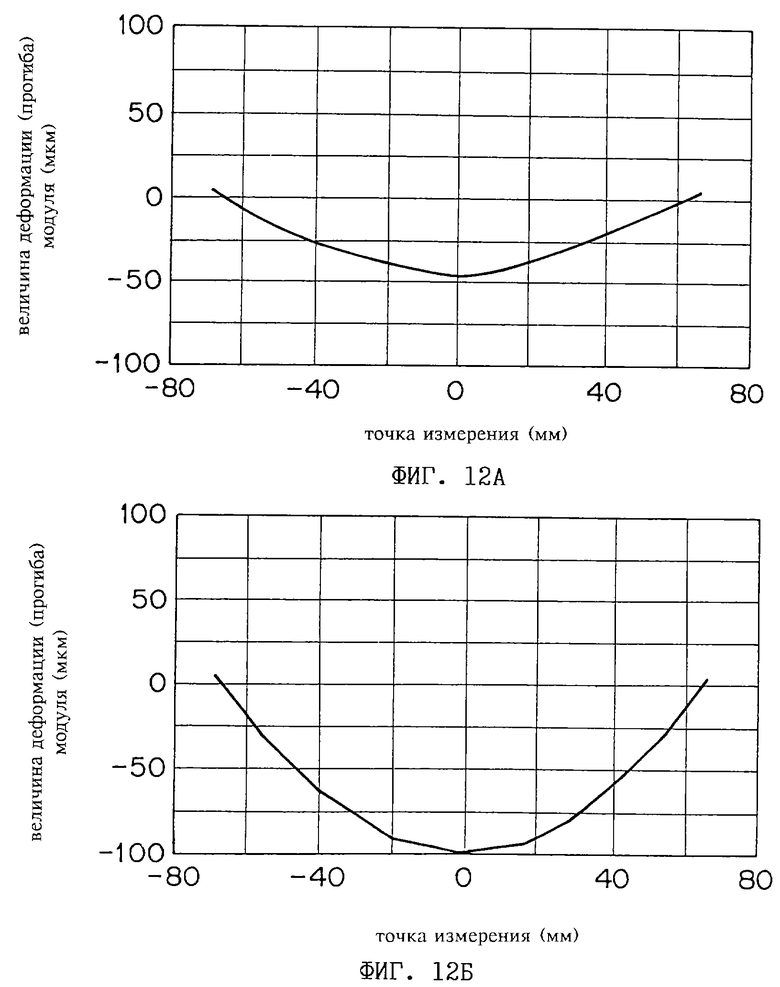

на фиг. 12А и 12Б - графики, на которых показана деформация преобразователя мощности без выполненного в соответствии с настоящим изобретением и описанного в примере 6 БТИЗ-модуля,

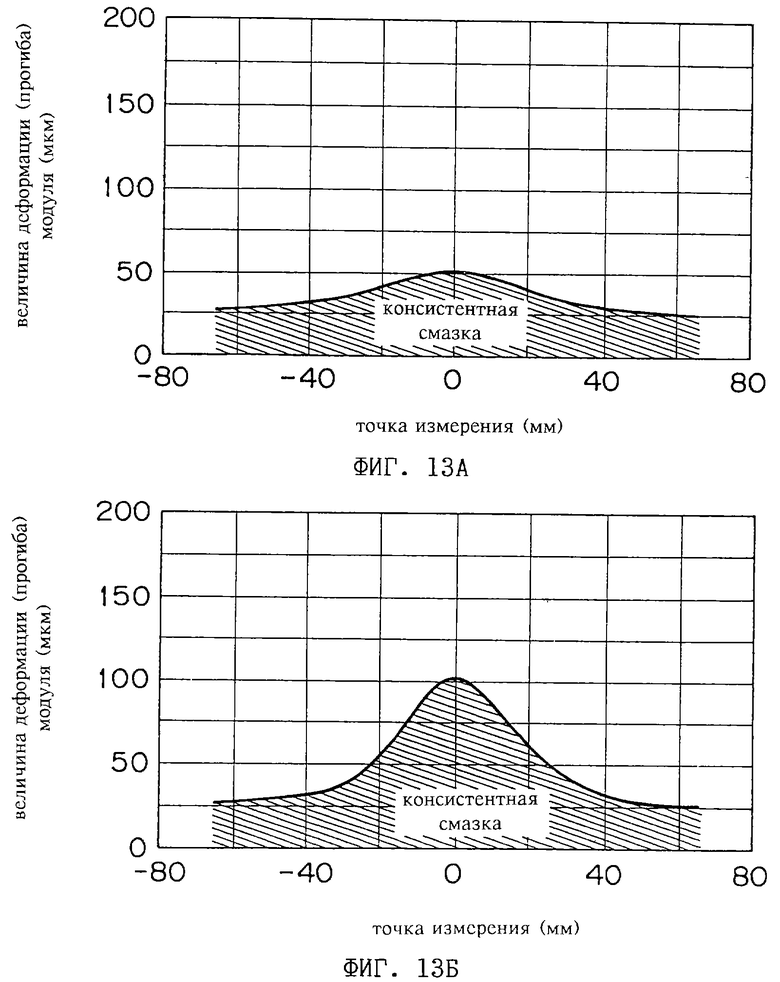

на фиг. 13А и 13Б - графики, на которых показана деформация преобразователя мощности при наличии в нем выполненного в соответствии с настоящим изобретением и описанного в примере 6 БТИЗ-модуля,

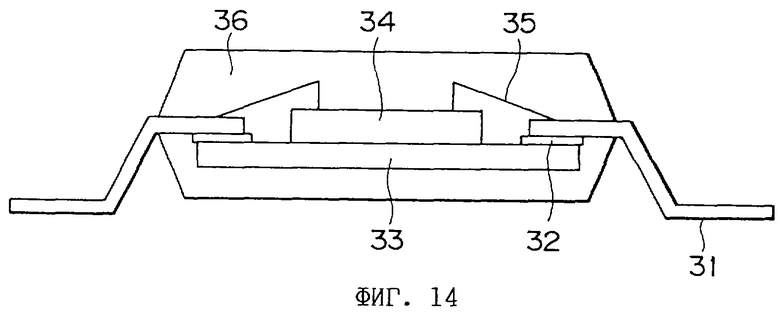

на фиг.14 - поперечный разрез описанного в примере 7 пластмассового корпуса полупроводникового прибора со встроенным в него пластинчатым радиатором, выполненным в соответствии с настоящим изобретением,

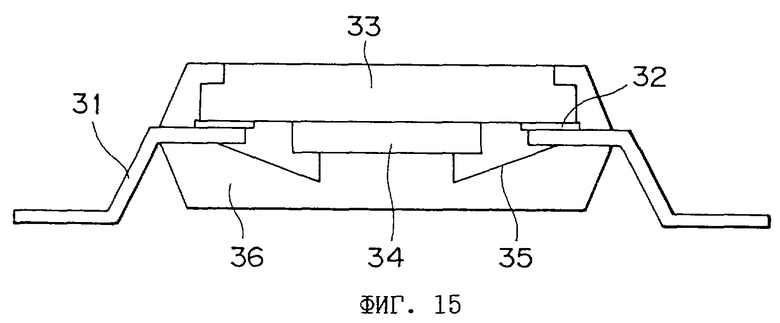

на фиг.15 - поперечный разрез описанного в примере 7 пластмассового корпуса полупроводникового прибора с расположенным снаружи пластинчатым радиатором, выполненным в соответствии с настоящим изобретением,

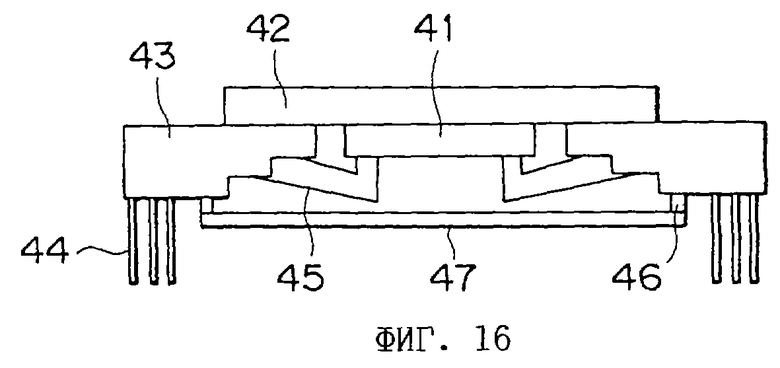

на фиг. 16 - поперечный разрез описанного в примере 8 и выполненного в соответствии с настоящим изобретением корпуса полупроводникового прибора,

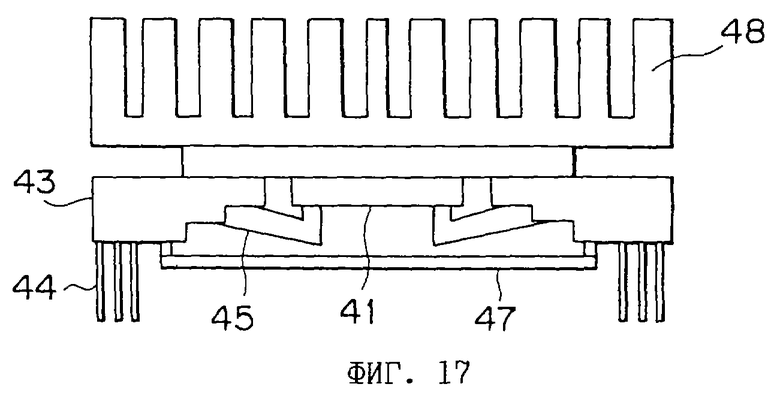

на фиг. 17 - поперечный разрез керамического корпуса полупроводникового прибора с описанным в примере 8 и выполненным в соответствии с настоящим изобретением радиатором с рассеивающими тепло ребрами,

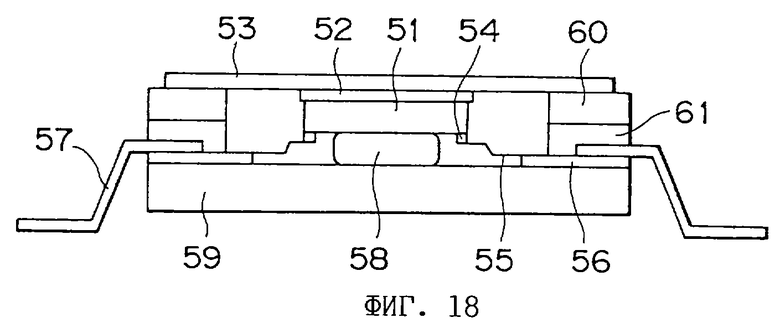

на фиг. 18 - поперечный разрез выполненного в соответствии с настоящим изобретением и описанного в примере 9 полупроводникового прибора,

на фиг.19 - еще один поперечный разрез выполненного в соответствии с настоящим изобретением и описанного в примере 9 полупроводникового прибора,

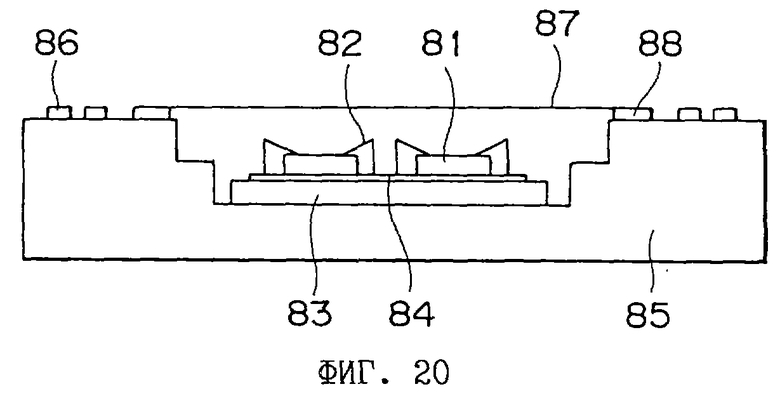

на фиг. 20 - поперечный разрез выполненного в соответствии с настоящим изобретением и описанного в примере 10 многокристального модуля (МКМ) и

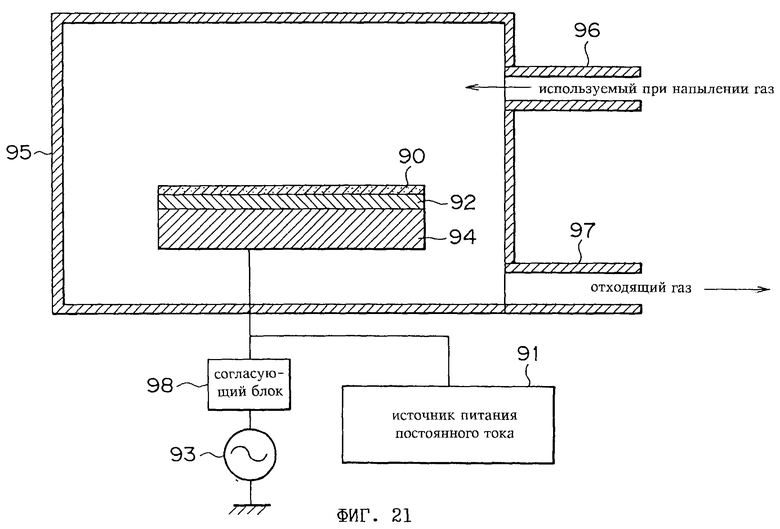

на фиг. 21 - поперечный разрез предлагаемого в настоящем изобретении электростатического аттрактора.

Предпочтительный вариант выполнения изобретения

Пример 1

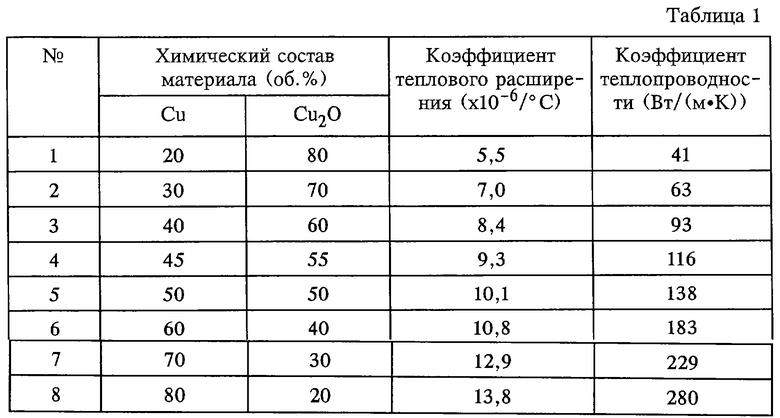

В этом примере в качестве исходных порошковых материалов использовали порошок электролитической меди (с диаметром частиц до 75 мкм) и порошок Сu2О (с диаметром частиц 1-2 мкм и показателем чистоты, равным 3N). Эти порошки смешивали друг с другом в разных пропорциях, указанных в таблице 1. Полученную смесь (1400 г) тщательно перемешивали в течение 10 ч в шаровой мельнице, заполненной стальными шарами. Полученный после перемешивания в шаровой мельнице порошок помещали в пресс-форму диаметром 150 мм и в холодном состоянии прессовали при разном (в зависимости от содержания Сu2О) давлении в интервале от 400 до 1000 кг/см. В итоге из порошка получали круглые заготовки диаметром 150 мм и высотой 17-19 мм. Затем эти заготовки спекали в атмосфере аргона. Полученные в результате спекания детали подвергали химическому анализу, исследовали их структуру и измеряли коэффициент теплового расширения, коэффициент теплопроводности и твердость по Виккерсу. Следует отметить, что спекание спрессованного порошка проводили в течение 3 ч при разной зависящей от содержания Сu2О температуре в интервале от 900 до 1000oС. Коэффициент теплового расширения измеряли при разных температурах в интервале от комнатной до 300oС, используя для этого устройство для ТМА (термомеханический анализ). Теплопроводность полученного материала измеряли методом лазерной вспышки. Полученные при измерениях результаты приведены в таблице 1. Микроструктура спеченной детали (образец 4) показана на фиг.1.

Результаты химического анализа подтверждают соответствие химического состава полученной после спекания детали составу исходной смеси порошков. Из таблицы 1 следует, что коэффициент теплового расширения полученного материала и его коэффициент теплопроводности меняются в широких пределах в зависимости от соотношения между Сu и Сu2О. Этот результат подтверждает возможность изготовления спеченного композиционного материала, который по своим тепловым характеристикам отвечает требованиям, предъявляемым пластинчатым радиаторам.

На показанном на фиг.1 микроснимке (снятом при 300-кратном увеличении) микроструктуры полученного материала видно, что содержащиеся в нем частицы фазы Cu2О, размеры которых не превышают 50 мкм, равномерно диспергированы в фазе Сu. (Во время перемешивания порошков происходит коагуляция частиц Сu2О, а во время спекания происходит некоторое увеличение их размеров). На микроснимке белым цветом окрашена фаза Сu, а черным цветом - фаза Сu2О.

Как показано на фиг.1, на 99% (или больше) площади поперечного сечения диспергированные в медной фазе частицы Сu2О имеют неправильную форму.

Твердость фазы Сu и фазы Сu2О (Нv) равна соответственно 210-230 и 75-80. Полученная после спекания деталь хорошо поддается механической обработке (точением и сверлением), и поэтому при необходимости ей можно придать любую требуемую форму.

Пример 2

В этом примере предлагаемый в изобретении композиционный материал был получен по такой же технологии, что и в примере 1, за исключением того, что порошки перемешивали в смесителе V-образного типа. Полученная после спекания деталь состояла из Сu и 55 об.% Сu2О. У этой детали таким же способом, как и в примере 1, определяли микроструктуру, коэффициент теплового расширения и коэффициент теплопроводности.

На фиг. 2 показан микроснимок (снятый при 300-кратном увеличении), полученной после спекания детали, состоящей из Сu и Сu2О (в количестве 55 об. %). На основании микроснимка можно сделать вывод о том, что в микроструктуре полученного материала содержатся частицы Сu2О, которые существенно отличаются друг от друга своими размерами. Крупные частицы Сu2О образовались за счет коагуляции мелких частиц в процессе перемешивания порошков в смесителе V-образного типа. По коэффициенту теплового расширения и по коэффициенту теплопроводности полученная в этом примере после спекания порошков деталь практически не отличается от такой же по химическому составу детали, в которой фаза Сu2О равномерно диспергирована в фазе Сu. Однако этот материал отличается большим разбросом полученных в результате измерений величин, которые отличаются друг от друга в зависимости от того, в каком месте образца проводятся измерения. Аналогично примеру 1 (фиг.1) диспергированные в медной фазе этого материала частицы Сu2О имеют в основном неправильную форму и образуют более крупные, чем в примере 1, агрегаты.

Пример 3

В этом примере в качестве исходных порошковых материалов использовали порошок электролитической меди (с диаметром частиц до 74 мкм) и порошок СuО (с диаметром частиц 1-2 мкм и показателем чистоты, равным 3N). Эти порошки смешивали друг с другом таким образом, чтобы содержание СuО в полученной смеси составило 22,4 об.%. Полученную смесь (300 г) тщательно перемешивали с механическим плавлением частиц в течение 25 часов в шаровой мельнице планетарного типа (120 мм в диаметре), заполненной стальными шарами (8 мм в диаметре). Полученный после перемешивания порошок помещали в пресс-форму диаметром 80 мм и в холодном состоянии прессовали при давлении 1000 кг/см2. В итоге из порошка получили имеющую соответствующие размеры круглую заготовку. Затем эту заготовку спекали в атмосфере аргона в течение 2 часов. У полученной в результате спекания детали исследовали структуру и измеряли коэффициент теплового расширения и коэффициент теплопроводности (таким же, как и в примере 1, способом). Помимо этого полученный материал исследовали на рентгеновском дифрактометре.

На показанном на фиг.3 микроснимке (снятом при 1000-кратном увеличении) хорошо видна микроструктура полученного материала после его спекания. Видимые на этом микроснимке частицы Сu2О, размер которых (до 10 мкм) меньше размера частиц Сu2О, содержащихся в материалах, полученных в примерах 1 и 2, равномерно диспергированы в медной фазе. Уменьшение размера частиц Сu2О в полученном композиционном материале повышает его прочность и способность к прокатке в холодном состоянии. Следует отметить, что в этом материале, как и в материале, показанном на фиг.1, свыше 95% диспергированных в нем частиц Сu2О имеют неправильную форму, при этом, однако, некоторые частицы Сu2О (около 20 на площади 100 мкм) имеют сферическую форму.

Для идентификации содержащихся в полученном после спекания материале оксидов проводили исследования на рентгеновском дифрактометре. Результаты этих исследований показали, что в полученном материале содержится только оксид одновалентной меди (Cu2O). Из этого следует, что в процессе спекания произошло полное превращение оскида двухвалентной меди (СuО) в оксид одновалентной меди (Cu2O). В результате анализа химического состава материала было установлено, что он, как и предполагалось, состоит из меди (Сu) и оксида одновалентной меди (Сu2О) (40 об.%).

Полученный в этом примере после спекания порошка композиционный материал по коэффициенту теплового расширения и коэффициенту теплопроводности ничем не отличается от полученного после спекания порошка материала того же состава, о котором идет речь в рассмотренном ниже примере 5.

Пример 4

В качестве исходных материалов в этом примере использовали такие же порошки, что и в примере 1. После их перемешивания получали смесь, состоящую из порошка меди (Сu) и порошка из оксида одновалентной меди (Сu2О) (55 об.%). Полученную смесь (550 г) тщательно перемешивали в смесителе V-образного типа. Полученный после перемешивания порошок помещали в пресс-форму диаметром 80 мм и в холодном состоянии прессовали при давлении 600 кг/см2. В итоге из порошка получали круглую заготовку диаметром 80 мм и толщиной 22 мм. Затем эту заготовку в течение 3 часов спекали в атмосфере аргона при температуре 975oС. Полученную после спекания деталь нагревали до 800oС и в горячем виде прессовали на 200-тонном прессе (при коэффициенте горячего объемного прессования, равном 1,8). Спрессованную в горячем виде деталь отпускали и отжигали при температуре 500oС. Тем же способом, что и в примере 1, определяли структуру полученного в итоге композиционного материала, его коэффициент теплового расширения и коэффициент теплопроводности.

Не считая наличия на краях небольших по размеру трещин, во всем остальном полученное в процессе горячего прессования изделие по своим качествам полностью отвечало всем предъявляемым к нему требованиям. Вывод, который можно сделать на основании этого, заключается в том, что предлагаемый в настоящем изобретении композиционный материал является материалом с исключительно высокими свойствами, определяющими возможность его обработки давлением.

На фиг. 4 показан микроснимок (снятый при 300-кратном увеличении) микроструктуры полученного горячим прессованием изделия. У этого изделия и медная фаза (Сu), и фаза Сu2О деформированы и упорядочены в направлении усилия горячего прессования, при этом следует отметить отсутствие в них каких-либо пороков или трещин. В этой связи необходимо также отметить, что 95% (или больше) диспергированных в медной фазе частиц Сu2О соединены друг с другом и имеют неправильную форму. При этом все эти частицы вытянуты в определенном направлении под действием усилия, создаваемого при обработке спеченного материала давлением в процессе горячего прессования.

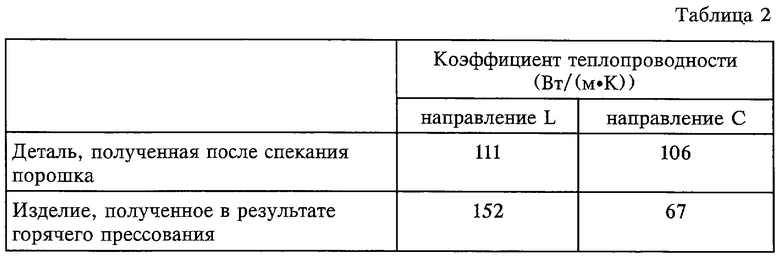

У детали, полученной после спекания порошка, и у изделия, полученного после горячего прессования, методом лазерной вспышки определяли коэффициент теплопроводности (см. таблицу 2). Деталь, полученная после спекания, по своей теплопроводности является практически изотропной. В отличие от нее, изделие, полученное после горячего прессования, обладает по этому показателю определенной анизотропностью. Теплопроводность полученного материала в направлении L (в котором упорядочены и медная фаза (Сu), и фаза Сu2О) более чем в два раза превышает его теплопроводность в направлении С (направлении усилия, создаваемого при горячем прессовании), перпендикулярном направлению L. Полученный материал в интервале температур от комнатной до 300oС по своему тепловому расширению является практически однородным (изотропным) и в этом отношении аналогичен материалу, описанному в примере 1.

Пример 5

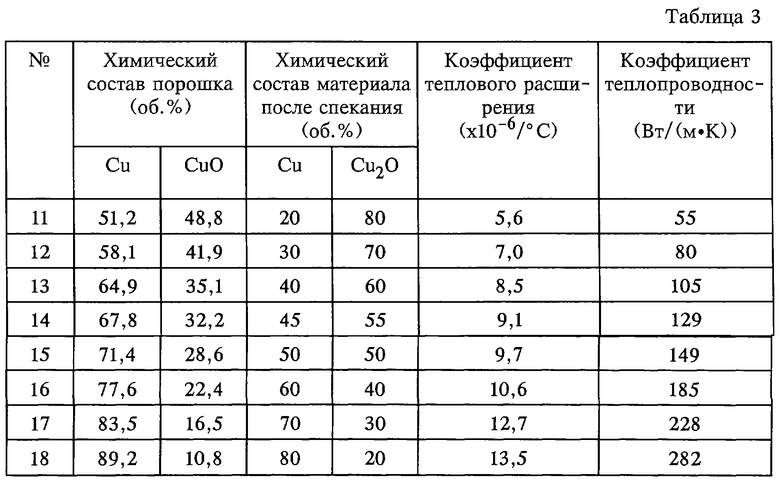

В этом примере в качестве исходных порошковых материалов использовали порошок электролитической меди (с диаметром частиц до 74 мкм) и порошок СuО (с диаметром частиц 1-2 мкм и показателем чистоты, равным 3N). Эти порошки смешивали друг с другом в разных пропорциях, указанных в таблице 3. Полученную смесь (1400 г) тщательно перемешивали в течение 10 часов в шаровой мельнице сухого помола, заполненной стальными шарами. Полученный после перемешивания в шаровой мельнице сухого помола порошок помещали в пресс-форму диаметром 150 мм и в холодном состоянии прессовали при разном (в зависимости от содержания СuО) давлении в интервале от 400 до 1000 кг/см2. В итоге из порошка получали заготовки, которые спекали в атмосфере аргона. Полученные в результате спекания детали подвергали химическому анализу, исследовали их структуру и измеряли коэффициент теплового расширения и коэффициент теплопроводности. Кроме этого, их исследовали на рентгеновском дифрактометре с целью идентификации содержащихся в них оксидов. Следует отметить, что спекание спрессованного порошка проводили в течение 3 часов при разной зависящей от содержания СuО температуре в интервале от 900 до 1000oС. Коэффициент теплового расширения измеряли при разных температурах в интервале от комнатной до 300oС, используя для этого устройство для ТМА. Теплопроводность полученного материала измеряли методом лазерной вспышки. Полученные при измерениях результаты приведены в таблице 3.

Для идентификации содержащихся в полученном после спекания материале оксидов проводили исследования на рентгеновском дифрактометре. Результаты этих исследований показали, что в полученном материале содержится только оксид одновалентной меди (Cu2O). Из этого следует, что в процессе спекания произошло полное превращение оксида двухвалентной меди (СuО) в оксид одновалентной меди (Сu2О).

Микроструктура образца 14 показана на фиг.5. По микроснимку (снятому с 300-кратным увеличением) можно судить, что при одном и том же химическом составе по своей структуре материал этого образца не отличается от материала, полученного в примере 1. Фаза Сu2О в этом материале состоит из Сu2О, который образовался из Сu и СuО при их окислении, и из Сu2О, который образовался при разложении СuО. По своим размерам и форме частицы Сu2О, содержащиеся в полученном материале, не отличаются от частиц Сu2О, содержащихся в материале из примера 1.

Как следует из таблицы 3, по коэффициенту теплового расширения полученный в этом примере материал после спекания незначительно отличается от материала, полученного из порошка Сu2О. Однако его теплопроводность больше теплопроводности материала, полученного из порошка Сu2О (когда содержание Сu2О превышает 50 об.%). Объясняется это тем, что спеченный материал, полученный из порошка СuО, имеет большую по сравнению с материалом, полученным из порошка Сu2О, плотность.

На фиг.6 показан график зависимости между коэффициентом теплопроводности (ось х) и коэффициентом теплого расширения (ось у), построенный по данным, приведенным в таблице 3. Отдельные точки, соответствующие разным образцам полученного материала, лежат в промежутке между двумя прямыми линиями, описываемыми уравнениями у = 0,031х + 4,65 и у = 0,031х + 5,95. Поэтому для данного материала в диапазоне температур от 20 до 250oС изменение коэффициента теплового расширения при изменении коэффициента теплопроводности при 20oС на 1 Вт/(м•K) будет в среднем составлять (0,025-0,035)х10-6/oС.

Пример 6

В этом примере описано возможное применение предлагаемого в настоящем изобретении медного композиционного материала. Конкретно в этом примере рассматривается его использование для изготовления пластинчатого радиатора для БТИЗ (биполярного транзистора с изолированным затвором), который представляет собой один из мощных полупроводниковых элементов.

На фиг.7 в виде сверху показано внутреннее устройство полупроводникового блока, состоящего из 24 сгруппированных в модули биполярных транзисторов с изолированным затвором. На фиг.8 показано поперечное сечение одного из модулей с такого рода транзисторами. Модуль содержит четыре БТИЗ-элемента 101 и два диода 102, которые припоем 201 соединены с AlN-подложкой 103. AlN-подложка 103 состоит из двух листов медной фольги 202 и 203 и AlN-платы 204, которые соединены друг с другом серебряным припоем (не показан). В AlN-подложке 103 выполнены участки для эмиттерных межсоединений 104, коллекторных межсоединений 105 и межсоединений 106 затворов. БТИЗ-элемент 101 и диод 102 припаяны к коллекторному межсоединению 105. Каждый элемент соединен с эмиттерным межсоединением 104 металлическим проводом 107. На участке межсоединения 106 затворов расположен резистор 108, который металлическим проводом 107 соединен с контактной площадкой затвора БТИЗ-элемента 101. Шесть AlN-подложек с расположенными на них полупроводниковыми элементами припоем 205 соединены с пластинчатым радиатором 109. Пластинчатый радиатор 109, поверхность которого покрыта слоем Ni, изготовлен из описанного в примерах 1-5 композиционного материала, содержащего Cu-Cu2O. AlN-подложка 103 соединена припоем 209 с выводом 206. Вывод 206 и пластмассовый корпус 207 образуют основание 208 модуля. Корпус 207 соединен с пластинчатым радиатором 109 клейкой силиконовой резиной 210. Выводы, идущие от основания 208 модуля, соединены с расположенными на каждой AlN-подложке двумя эмиттерными выводами 110, двумя контрольными эмиттерными выводами 111, двумя коллекторными выводами 112 и одним выводом 113 затвора. Все выводы модуля залиты силиконовым гелем 212, который инжектируется внутрь корпуса через крышку 211 (в которой с этой целью предусмотрено специальное отверстие). После этого все внутреннее пространство корпуса заполняется заливаемой в него термореактивной эпоксидной смолой 213. На этом процесс изготовления модуля заканчивается. Пластинчатый радиатор 109 крепится к алюминиевому основанию восемью болтами, которые проходят через восемь имеющихся в нем отверстий 114. Отверстия 114 под болты выполняются в пластинчатом радиаторе механическим способом. Другими восемью болтами, которые проходят через отверстия 115, радиатор соединяется (в дополнение к клею 210) с корпусом 207 модуля.

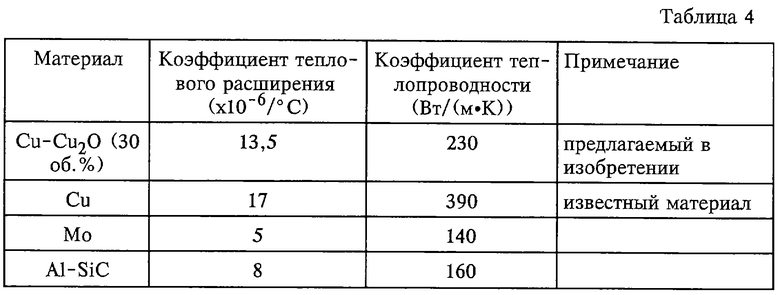

В таблице 4 приведены данные, которые позволяют сравнить тепловое расширение и теплопроводность обычно используемых для изготовления основания полупроводникового модуля материалов и медного композиционного материала, предлагаемого в настоящем изобретении (в котором содержится 30 об.% Cu2O). Следует отметить, что полупроводниковый элемент, основание которого изготовлено из медного композиционного материала (Cu-Cu2O), имеет меньший коэффициент теплового расширения, чем модуль, у которого основание изготовлено из обычной меди. Наличие припоя 209, которым AlN-подложка 103 соединена с основанием 109 модуля (пластинчатым радиатором), повышает надежность модуля. Основание модуля, изготовленное для повышения надежности припоя 106 в неблагоприятных условиях из Мо или Al-SiC, имеет меньший по сравнению с основанием, изготовленным из композиционного материала Cu-Cu2O, коэффициент теплового расширения. При этом, однако, основание, изготовленное из таких материалов, имеет и небольшой коэффициент теплопроводности, и поэтому модуль с таким основанием обладает высоким тепловым сопротивлением. Срок службы модуля, у которого основание изготовлено из предлагаемого в настоящем изобретении композиционного материала, состоящего из Cu-Cu2O, как минимум в пять раз превышает срок службы модуля, у которого основание изготовлено из меди, а его тепловое сопротивление на 20% меньше теплового сопротивления модуля, у которого основание изготовлено из Мо (при одинаковой толщине основания).

Упомянутые выше особенности предлагаемого в настоящем изобретении материала расширяют возможности при разработке конструкции модуля и выборе материала для его изготовления. Так, например, изготовленное из композиционного материала Cu-Cu2O основание модуля, показанного на фиг.7, обладает большей теплопроводностью, чем основание, изготовленное из Мо. Иными словами, выбор такого материала для изготовления основания модуля обеспечивает более эффективный отвод тепла, выделяющегося при работе имеющихся в модуле полупроводниковых элементов. При этом снижается возникающая во время работы разность температур между краями полупроводникового элемента и его центральной частью. За счет этого полупроводниковый элемент может быть выполнен в 1,2 раза больше обычного модуля. Увеличение размеров полупроводникового элемента позволяет уменьшить количество имеющихся в модуле биполярных транзисторов с изолированным затвором с 30 до 24. Уменьшение количества транзисторов позволяет в свою очередь уменьшить габариты всего модуля. Одновременно с этим появляется возможность использовать подложку из оксида алюминия (в качестве изолирующей подложки), теплопроводность которой меньше (приблизительно на 20%) теплопроводности подложки, изготовленной из AlN. Оксид алюминия обладает по сравнению с AlN более высокой изгибной прочностью, и поэтому из него можно изготовить более крупную по размерам подложку. Пластина из оксида алюминия имеет больший, чем пластина из AlN, коэффициент теплового расширения и по этому показателю меньше отличается от основания модуля. За счет этого снижается деформация (искривление) всего модуля. Увеличение размеров подложки за счет ее изготовления из оксида алюминия позволяет увеличить количество размещаемых на ней полупроводниковых элементов. Иными словами, изготовление подложки из оксида алюминия позволяет уменьшить площадь, необходимую для изоляции каждой подложки, а также площадь, необходимую для изоляции одной подложки от другой. Тем самым создаются условия для уменьшения габаритов всего модуля.

На фиг.9А-9Г показаны схемы, иллюстрирующие последовательность операций, выполняемых при изготовлении предлагаемого в настоящем изобретении модуля.

На фиг.9А схематично показано изготовленное из композиционного материала Cu-Cu2O готовое основание 109 модуля, поверхность которого покрыта никелем. Основание имеет по существу плоскую форму и в таком виде используется в качестве готового элемента для изготовления модуля.

На фиг. 9Б схематично показано основание 109, соединенное припоем 205 с AlN-подложкой 103. На AlN-подложке расположены соединенные с ней припоем 102 полупроводниковые элементы 101. При охлаждении припоя основание 109, поскольку коэффициент его теплового расширения отличается от коэффициента теплового расширения AlN-подложки с собранными на ней полупроводниковыми элементами, деформируется. При этом обратная сторона модуля становится вогнутой.

На фиг. 9В схематично показан корпус 20$ модуля, собранный с использованием термореактивного клея. При охлаждении клея обратная сторона модуля становится практически плоской, поскольку коэффициент теплового расширения корпуса больше коэффициента теплового расширения сборки 301, состоящей из соединенных друг с другом пайкой основания модуля и подложки с полупроводниковыми элементами.

На фиг. 9Г схематично показан собранный модуль, заполненный силиконовым гелем 212 и термореактивной эпоксидной смолой 213. Из-за высокого коэффициента теплового расширения смолы обратная сторона модуля становится выпуклой.

На фиг. 10 показан график, на котором указана величина деформации (искривления) обратной стороны основания модуля на различных этапах технологического процесса его изготовления. Положительные значения деформации соответствуют вогнутой форме обратной стороны основания модуля, а отрицательные - выпуклой. Деформация модуля, основание которого изготовлено из предлагаемого в настоящем изобретении композиционного материала Cu-Cu2O, меньше (приблизительно в три раза) деформации обычного модуля, у которого основание изготовлено из Мо. Обратная сторона готового модуля с основанием из меди имеет вогнутую форму, и ее деформация, которая возникает на стадии (б) из-за большой разницы в коэффициентах теплового расширения основания и AlN-подложки, превышает 100 мкм (эти результаты на графике не отражены). Модуль, основание которого изготовлено из предлагаемого в настоящем изобретении композиционного материала Cu-Cu2O, деформируется незначительно, и поэтому он может быть выполнен более крупным, чем модули с основаниями, изготовленными из обычных материалов. При небольшой деформации модуля на этапах его сборки его деформация, связанная с изменениями температуры во время работы, также оказывается незначительной. Небольшая деформация модуля исключает возможность утечки консистентной смазки, которая находится между поверхностью его основания и прилегающим к ней радиатором.

На фиг. 11 показан пример выполнения мощного преобразователя, в котором использован предлагаемый в настоящем изобретении полупроводниковый модуль. Показанный на этом чертеже преобразователь представляет собой двухуровневый инвертор. Образующие инвертор мощные полупроводниковые приборы 501 установлены на смазанной рассеивающей тепло консистентной смазкой 510 поверхности алюминиевого радиатора 511 и крепятся к нему стяжными болтами 512. Обычно два имеющихся в инверторе полупроводниковых модуля 501 крепятся на радиаторе симметрично друг относительно друга и соединяются с одной расположенной в средней части инвертора шиной 503 (точка Б). Напряжение на коллекторную шину 502 и эмиттерную шину 504 подается от источника 509 напряжения через соединенные с ними фазы U, V и W. Управление каждым БТИЗ-модулем 501 осуществляется по сигналам, подаваемым на него по проводу 505, идущему к затвору, вспомогательному проводу 506, идущему к эмиттеру, и вспомогательному проводу 507, идущему к коллектору. Нагрузка, на которую работает инвертор, обозначена на схеме позицией 508.

На фиг. 12А и 12Б показаны графики, характеризующие деформацию модуля. Графики, показанные на фиг. 13А и 13Б, характеризуют деформацию обратной стороны модуля (толщину консистентной смазки), измеренную до и после затяжки болтов крепления модуля. При этом на фиг.12А и 12Б показана деформация модуля, выполненного в соответствии с настоящим изобретением, а на фиг.13А и 13Б - деформация модуля, изготовленного по обычной технологии. У модуля с основанием, изготовленным из обычного материала (А1-SiC), максимальная деформация его выпуклой обратной стороны составляет около 100 мкм. Однако при нанесении на поверхность основания консистентной смазки и последующей затяжке болтов крепления модуля форма его деформированной обратной стороны меняется с выпуклой на вогнутую, поскольку во время затяжки болтов модуль отжимается от поверхности радиатора слоем нанесенной на него консистентной смазки. В результате этого толщина слоя консистентной смазки в центральной части модуля увеличивается и соответственно увеличивается и тепловое сопротивление в месте прилегания основания модуля к несущей поверхности блока. В отличие от этого у модуля, основание которого изготовлено из предлагаемого в настоящем изобретении композиционного материала Cu-Cu2O, начальная деформация обратной стороны основания составляет около 50 мкм и после нанесения консистентной смазки и затяжки болтов толщина смазки в центральной части модуля остается равной 50 мкм. Объясняется это достаточно высокой жесткостью основания. Таким образом, деформация предлагаемого в изобретении модуля оказывается в два раза меньше деформации обычного модуля с основанием, изготовленным из Al-SiC. Кроме того, в предлагаемом в изобретении модуле консистентная смазка имеет практически одинаковую толщину по всей поверхности его основания. Деформация основания модуля, связанная со сжатием консистентной смазки во время затяжки болтов крепления модуля, характерна для модуля с основанием, изготовленным из меди, которое имеет меньшую жесткость, чем основание, изготовленное из сплава Сu-Cu2О. Очевидно, что изготовление основания модуля из предлагаемого в настоящем изобретении сплава Cu-Cu2O решает эту проблему.

Из приведенных графиков следует, что основание, изготовленное из предлагаемого в настоящем изобретении сплава Сu-Сu2О, обладает меньшим тепловым сопротивлением и тепловым сопротивлением на поверхности контакта, чем основание, изготовленное из таких материалов, как Мо или Al-SiC, которые обычно используют в обладающих высокой надежностью модулях. Изготовление основания модуля из предлагаемого в настоящем изобретении композиционного материала позволяет повысить плотность компоновки модулей в показанном на фиг. 11 инверторе. С учетом того, что радиаторы с охлаждающими ребрами обладают высокой эффективностью охлаждения, использование предлагаемого в изобретении композиционного материала позволяет также уменьшить размеры пространства, необходимого для размещения силового преобразователя, собранного из предлагаемых в изобретении модулей. При снижении толщины слоя консистентной смазки поверхность радиатора с охлаждающими ребрами в преобразователе, собранном из предлагаемых в изобретении модулей, остается плоской, что позволяет увеличить размеры используемого для охлаждения преобразователя радиатора с ребрами. Охлаждать преобразователь можно также и другими способами, в частности с помощью охлаждающего воздуха. Такое дополнительное охлаждение преобразователя позволяет уменьшить его размеры и снизить уровень создаваемого им шума.

Пример 7

В этом примере описано использование предлагаемого в изобретении медного композиционного материала, рассмотренного выше в примерах 1-5, в показанном на фиг. 14 и 15 пластмассовом корпусе ИС. В варианте, показанном на фиг.14, пластинчатый радиатор закрыт и расположен внутри корпуса. В варианте, показанном на фиг.15, пластинчатый радиатор открыт и расположен на внешней поверхности корпуса.

Пластинчатый радиатор изготовлен из композиционного материала Сu-Сu2О с разным содержанием Сu2О, которое меняется в пределах от 20 до 55 об.%. В интервале температур от комнатной до 300oС коэффициент теплового расширения такого композиционного материала составляет от 9х10-6/oС до 14х10-6/oС. Приблизительно такой же коэффициент теплового расширения имеет и формовочная смола. Пластинчатый радиатор механически обработан и покрыт слоем никеля.

Конструкция корпуса показана на фиг.14. Внутри этого корпуса расположен покрытый никелем пластинчатый радиатор 33, изготовленный из предлагаемого в настоящем изобретении медного композиционного материала. К пластинчатому радиатору 33 изоляционной полиимидной лентой 32 крепится выводная рамка 31. Сверху к пластинчатому радиатору 33 припаяна ИС 34. Выводная рамка соединена изготовленным из золота проводником 35 с Аl-электродом ИС. Все эти элементы модуля, за исключением некоторой части выводной рамки, залиты формовочной смолой 36, состоящей по существу из эпоксидной смолы, наполнителя из двуокиси кремния и отвердителя. Корпус с открытым пластинчатым радиатором, показанный на фиг. 15, отличается от корпуса, показанного на фиг.14, тем, что пластинчатый радиатор 33 открыт и расположен вне залитой формовочной смолой внутренней части корпуса.

У описанных выше корпусов с ИС измеряли величину деформации пластинчатого радиатора и одновременно их проверяли на наличие трещин в месте соединения пластинчатого радиатора с формовочной смолой. При этом было установлено, что при разнице коэффициентов теплового расширения пластинчатого радиатора и формовочной смолы, не превышающей 0,5х10-6/oС, деформации пластинчатого радиатора оказываются столь незначительными, что в месте его соединения с формовочной смолой никаких трещин не возникает, и формовочная смола остается целой. При этом также было установлено, что композиционный материала при содержании в нем Сu2О в пределах 20-35 об.% имеет высокий (200 Вт/(м•K)) коэффициент теплопроводности.

Пример 8

В этом примере рассмотрен керамический корпус ИС с пластинчатым радиатором, изготовленным из предлагаемого в настоящем изобретении медного композиционного материала, рассмотренного выше в примерах 1-5. На фиг.16 и 17 показаны поперечные сечения керамического корпуса. На фиг.16 показана ИС 41, которая полиимидной смолой соединена с покрытым слоем никеля пластинчатым радиатором 42. Пластинчатый радиатор 42 припаян к изготовленному из Al2O3 корпусу 43. В корпусе имеются медные проводники и штырьковые контакты 44 для соединения ИС с монтажной платой. Расположенные внутри корпуса медные проводники соединены с алюминиевым электродом ИС алюминиевым проводом 45. Все эти элементы залиты смолой. К корпусу содержащим серебро припоем припаяно сварочное кольцо 46, изготовленное из сплава ковар. С помощью роликового электрода к этому сварочному кольцу приварена крышка 47, также изготовленная из сплава ковар. На фиг.17 показан керамический корпус (выполненный аналогично корпусу, показанному на фиг.16) с установленным на нем радиатором 48 с охлаждающими ребрами.

Пример 9

В этом примере рассмотрен корпус с пластинчатым радиатором, изготовленным из предлагаемого в настоящем изобретении медного композиционного материала, рассмотренного выше в примерах 1-5. Изготовлен этот корпус по методу TAB (автоматизированное присоединение кристаллов к балочным выводам на ленточном носителе). На фиг.18 и 19 показаны поперечные сечения такого корпуса.

На фиг.18 показана ИС 51, которая теплопроводящей смолой 52 соединена с покрытым слоем никеля пластинчатым радиатором 53. ИС имеет выводы, на которых выполнен контактный столбик 54 с покрытием из золота. Контактный столбик 54 с покрытием из золота соединен с выполненным по методу TAB соединением 55. Это соединение 55 соединено в свою очередь тонкой токопроводящей пленкой 56 с выводной рамкой 57. Герметичность ИС обеспечивается керамической подложкой 59, кольцом 60, уплотняющим слоем стекла 61 и расположенной между ИС и керамической подложкой силиконовой резиной 58.

Герметично залитый смолой корпус показан на фиг.19. ИС 65 припаяна изготовленным из сплава Au-Si припоем 66 к покрытому слоем никеля пластинчатому радиатору 67, изготовленному из предлагаемого в настоящем изобретении композиционного материала. Пластинчатый радиатор 67 теплопроводящей смолой 68 соединен с заземленной медной пластинкой 69, которая в свою очередь такой же смолой соединена с покрытым слоем никеля и изготовленным из предлагаемого в настоящем изобретении композиционного материала пластинчатым радиатором 70. Расположенный на другой стороне ИС вывод через покрытый золотом контактный столбик 71 соединен с выполненным по методу TAB соединением 72 и вместе с ними залит смолой 73. Выводная рамка 57 и пластинчатый радиатор не полностью залиты смолой и имеют видимые участки. Выполненное по методу TAB соединение крепится к медной заземляющей пластинке, изготовленной на основе эпоксидной смолы и содержащей серебро пастой 74.

Пример 10

В этом примере рассмотрен многокристальный модуль, пластинчатый радиатор которого изготовлен из предлагаемого в настоящем изобретении медного композиционного материала, рассмотренного выше в примерах 1-5. На фиг.20 показано поперечное сечение такого многокристального модуля. Имеющийся в этом модуле пластинчатый радиатор 83 изготовлен прессованием из спеченной заготовки (либо после прокатки, либо вообще без прокатки).

ИС 81 соединена изготовленным из золота проводником 82 с выполненным на покрытой слоем никеля поверхности пластинчатого радиатора 83, изготовленного из предлагаемого в настоящем изобретении композиционного материала, в виде тонкой пленки проводником 84. ИС соединена также изготовленным из золота проводником с разводкой, выполненной в изготовленном из AlN корпусе 85. Выполненная в корпусе разводка соединена с внешним выводом 86. ИС герметично закрыта крышкой 87, которая соединена с рамкой 88 из изготовленного из Au-Sn сплава припоя, расположенной между маталлизированными слоями корпуса.

Пример 11

В этом примере рассмотрен электростатический аттрактор с диэлектрической пластиной, изготовленной из предлагаемого в настоящем изобретении композиционного материала. На фиг.21 показано поперечное сечение такого аттрактора.

Показанный на фиг.21 электростатический аттрактор используется в качестве подставки или стола в установке для напыления с вакуумной камерой 95, в которой в условиях разрежения обрабатывается деталь 90, изготовленная либо из токопроводящего материала, либо из полупроводникового материала. При подаче напряжения (около 500 В) от источника 91 постоянного тока на электрод 94 электростатического аттрактора между диэлектрической пластиной 92 и обрабатываемой деталью 90 возникает электростатическое усилие притяжения. Под действием этого усилия обрабатываемая деталь 90 притягивается к поверхности диэлектрической пластины. В данном случае диэлектрическая пластина изготовлена из композиционного материала, описанного выше в примерах 1-5.

Деталь 90, на которую напылением наносится покрытие, устанавливается на диэлектрическую пластину электростатического аттрактора. После этого в вакуумной камере 95 с помощью соединенного с ее вытяжным патрубком 97 вакуум-насоса создается необходимое разрежение (порядка 1х10-3Па). Установленный на соединенной с впускным патрубком 96 камеры магистрали клапан открывается и в вакуумную камеру 95 с объемным расходом около 10 см3 подается газ (аргон или другой), в атмосфере которого происходит процесс напыления. В этот момент разрежение в вакуумной камере падает приблизительно до 2х10-2Па.

Затем на электрод 94 электростатического аттрактора подается напряжение высокой частоты (13,56 МГц, при мощности около 4 кВт) и в вакуумной камере между этим электродом и другим (не показан) образуется плазма. Напряжение, подаваемое на электрод электростатического аттрактора, составляет 2 кВ (Vpс) и 4 кВ (Vpp). Для согласования полных сопротивлений источника напряжения и вакуумной камеры и эффективного использования мощности источника напряжения для образования в вакуумной камере плазмы предназначен согласующий блок 98, установленный между электродом 94 электростатического аттрактора и источником 93 высокочастотного напряжения.

Во время напыления температура обрабатываемой детали 90 повышается до 450oС. При такой температуре изготовленная из предлагаемого в изобретении композиционного материала диэлектрическая пластина 92 электростатического аттрактора остается целой и не растрескивается (что могло бы привести к напылению на обрабатываемую деталь постороннего вещества). Таким образом, предлагаемый в изобретении электростатический аттрактор позволяет повысить надежность процесса напыления (и качество полученного при напылении покрытия).

Следует отметить, что предлагаемый в изобретении электростатический аттрактор можно с равным успехом использовать и в других установках, предназначенных для обработки различных проводников или полупроводников (например кремниевых подложек) в условиях разрежения. Изготовленную из предлагаемого в изобретении композиционного материала диэлектрическую пластину можно использовать в качестве стола или подставки в установках для химического осаждения из паровой (газовой) фазы, установках для конденсации из паровой фазы, установках для измельчения, установках для травления, установках для ионного легирования и в других установках подобного типа.

Используемая в электростатическом аттракторе диэлектрическая пластина, изготовленная из предлагаемого в изобретении композиционного материала, при необходимом тепловом сопротивлении обладает также достаточно высокой диэлектрической прочностью. Использование в установленном в предназначенной для обработки различных деталей вакуумной камере электростатическом аттракторе изготовленной из предлагаемого в настоящем изобретении композиционного материала диэлектрической пластины в качестве стола или подставки исключает вероятность растрескивания диэлектрической пластины и уменьшает вероятность попадания в напыляемое на обрабатываемую деталь покрытие постороннего вещества.

Предлагаемый в настоящем изобретении композиционный материал обладает низким тепловым расширением, высокой теплопроводностью и хорошо обрабатывается давлением. Поэтому его можно успешно использовать для массового изготовления различных изделий при сравнительно низком количестве технологических операций.

Предлагаемый в настоящем изобретении композиционный материал имеет смешанную структуру и состоит из медной (Сu) фазы (обладающей очень высокой теплопроводностью) и фазы из оксида одновалентной меди (Сu2О) (обладающей низким тепловым расширением), и поэтому он одновременно обладает свойствами обоих своих компонентов (т.е. и высокой теплопроводностью, и низким тепловым расширением). Предлагаемый в настоящем изобретении композиционный материал при соответствующем содержании в нем меди (Сu) и оксида одновалентной меди (Сu2О) имеет низкий коэффициент теплового расширения и высокий коэффициент теплопроводности. Предлагаемый в настоящем изобретении композиционный материал может найти применение при изготовлении пластинчатых радиаторов для полупроводниковых приборов и диэлектрических пластин для электростатических аттракторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИЗЛУЧАЮЩАЯ ТЕПЛО ПАНЕЛЬ ДЛЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА, ПОЛУПРОВОДНИКОВЫЙ ПРИБОР (ВАРИАНТЫ), ДИЭЛЕКТРИЧЕСКАЯ ПАНЕЛЬ И ЭЛЕКТРОСТАТИЧЕСКОЕ ПОГЛОЩАЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2198949C2 |

| ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 1999 |

|

RU2165115C2 |

| ИЗОЛИРУЮЩАЯ ПЕЧАТНАЯ ПЛАТА И МОЩНОЕ ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО, ИСПОЛЬЗУЮЩЕЕ ЕЕ | 2000 |

|

RU2199794C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОГО ЖЕЛЕЗА | 2022 |

|

RU2815808C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА-ИНСТРУМЕНТА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ НА ОСНОВЕ МЕДИ | 2021 |

|

RU2782861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННОГО СИЛОВОГО МОДУЛЯ ПОСРЕДСТВОМ АДДИТИВНОЙ ТЕХНОЛОГИИ И СООТВЕТСТВЕННЫЕ ПОДЛОЖКА И МОДУЛЬ | 2018 |

|

RU2750688C2 |

| ПОДЛОЖКА СХЕМЫ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2204182C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| СВЕРХПРОВОДЯЩАЯ КАТУШКА | 1992 |

|

RU2109361C1 |

| Полупроводниковый наноструктурированный керамический материал | 2021 |

|

RU2761338C1 |

Изобретение относится к порошковой металлургии, в частности к получению композиционного материала, который можно использовать, например, в полупроводниковых приборах. Предложен композиционный материал, состоящий из металла и неорганических частиц с меньшим, чем у металла, коэффициентом теплового расширения, которые диспергированы в металле таким образом, что по меньшей мере 95% частиц по площади, занимаемой ими в поперечном сечении, образуют соединенные между собой агрегаты сложной формы. Материал содержит не более 100 отдельных неорганические частицы на 100 мкм2 площади поперечного сечения материала. В диапазоне 20 - 150oС коэффициент теплового расширения материала увеличивается в среднем на (0,025-0,03 5)х10-6/oС при изменении коэффициента теплопроводности при 20oС на 1 Вт/(м•К). Предложенный материал, например, может состоять из меди и частиц оксида меди. Техническим результатом изобретения является получение материала с низким коэффициентом теплового расширения и высоким коэффициентом теплопроводности, который легко поддается обработке давлением. 4 с.п.ф-лы, 21 ил., 4 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU 95110543 A, 10.06.1997 | |||

| RU 2064386 C1, 27.07.1990 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2003-11-20—Публикация

1998-12-07—Подача