Изобретение относится к области металлургии, в частности, к антифрикционным композиционным материалам на основе порошкового железа, предназначенным для изготовления деталей узлов трения, работающих в условиях ограниченной смазки и высоких температур, и может быть использовано в качестве материала для направляющих втулок клапанов газораспределительного механизма двигателей внутреннего сгорания, особенно, форсированных, включая двигателей внутреннего сгорания с механизмом турбонаддува.

Газораспределительный механизм (ГРМ) двигателя внутреннего сгорания (ДВС) представляет собой совокупность деталей и узлов, обеспечивающих открытие и закрытие впускных и выпускных клапанов двигателя в определенный момент времени. Основная задача ГРМ заключается в своевременной подаче топливовоздушной смеси или топлива (это зависит от типа двигателя) в камеру сгорания и выпуск из нее отработанных газов.

Узел «стержень клапана - направляющая втулка» относится к одной из наиболее теплонапряженных пар трения в ГРМ и во всем двигателе в целом, а сама направляющая втулка, представляющая собой трубчатое изделие с отношением длины к наружному диаметру больше 3, является одной из самых быстро выходящих из строя деталей ДВС.

Главным назначением направляющих втулок клапанов двигателей внутреннего сгорания является обеспечения движения клапана строго соосно его седлу, обеспечивая, тем самым, плотное прилегание головки клапана к седлу. В случае перекоса стержня клапана в отверстии направляющей втулки, в месте их контакта может развиваться контактное давление свыше 100 МПа (Vladimirova Ju.O., Shalunov E.P., Shalunov S.E. Optimization of Dispersion-Strengthened Material Based on Copper Powder for Valve Guides of Internal Combustion Engines // Key Engineering Materials. – 2022. – Vol. 910, c. 730, doi.org/10.4028/p-2u642y), что может привести к заеданию стержня клапана во втулке, и даже к задиру из-за прочного схватывания («приваривания») этих деталей узла трения между собой (Чичинадзе А.В. Основы трибологии (трение, износ, смазка): учебник для техн. вузов // А.В. Чичинадзе, Э.Д. Браун, Н.А. Буше Н.А. [и др.]; 2-е изд. перераб. и доп.; под общ. ред. А.В. Чичинадзе. – М.: Машиностроение, 2001, с.142, 143, 207). В таком случае двигатель, чаще всего, выходит из строя, а при его разборке иногда выбить «приварившийся» клапан бывает очень сложно, и как правило, он выбивается вместе с направляющей втулкой.

Направляющая втулка, помимо обеспечения центровки головки клапана на его седле, выполняет также функции отвода тепла от головки клапана через его стержень к головке блока цилиндров. Рабочая температура клапанов двигателей внутреннего сгорания с принудительным воспламенением может превышать отметку 1000°С (Vladimirova Y.O., Shalunov E.P. Development of copper dispersion-strengthened composite material with increased indexes of high temperature strength and wear resistance for thermally loaded friction pairs // Journal of Physics: Conference Series. – 2020. – Vol. 1431. - P. 012012, c. 2, doi:10.1088/1742-6596/1431/1/012012). Основную часть температурных нагрузок с клапана принимает на себя направляющая втулка, в связи с чем во время работы она может нагреваться до 720оС (Vladimirova Ju.O., Shalunov E.P., Shalunov S.E. Optimization of Dispersion-Strengthened Material Based on Copper Powder for Valve Guides of Internal Combustion Engines // Key Engineering Materials. – 2022. – Vol. 910, c. 730, doi.org/10.4028/p-2u642y), а в форсированных ДВС - и до 900°С (Владимирова Ю.О., Данилов П.Г., Шалунов Е.П. Использование жаропрочных и износостойких материалов для теплонапряженных деталей узлов трения // Современные технологии: проблемы и перспективы: сб. статей молодых учёных (19 - 22 апреля 2021 г.); гл. ред. О.В. Мухина. – Севастополь: Изд-во «СевГУ», 2021, c. 15), что снижает механическую прочность и износостойкость материала как самого клапана, так и его направляющей втулки, а движущиеся газовые потоки вызывают высокотемпературную коррозию и газовую эрозию поверхностей выпускных клапанов и соответственно направляющих втулок, вследствие чего повышается опасность заедания стержня клапана в направляющей втулке.

Поскольку при работе узла трения «стержень клапана - направляющая втулка» клапан с большой скоростью совершает возвратно-поступательное движение внутри отверстия направляющей втулки, то сила трения в контакте между деталями этой пары имеет знакопеременный характер, в связи с чем в материале втулки в местах контакта со стрежнем клапана будут возникать попеременно деформации растяжения и сжатия. Такие знакопеременные деформации, особенно, при неустановившихся режимах эксплуатации ДВС (характерных для автомобильной и тракторной техники и, тем более, при форсированных режимах работы ДВС) значительно превышают деформации, соответствующие эквивалентным установившимся режимам. В этом случае интенсифицируются пластические деформации, наблюдается выкрашивание структурных составляющих материала и в его микрообъемах развиваются усталостные процессы, приводящие в итоге к сильному снижению износостойкости материала направляющей втулки клапана (Венцель С.В. Применение смазочных масел в двигателях внутреннего сгорания. – М.: Химия, 1979, с. 218, 219).

Учитывая значительные скорости перемещения клапана во втулке и нагрузки, действующие на нее со стороны стержня клапана, эта пара трения нуждается в эффективном смазывании трущихся поверхностей. Но высокая температура масла в зазоре между направляющей втулкой и стержнем клапана приводит к снижению его вязкости, ухудшению смазочных свойств, испарению масла, коксованию, полимеризации и окислению. В связи с этим в этих парах может возникать режим полусухого (граничного) трения (Чичинадзе А.В. Основы трибологии (трение, износ, смазка): учебник для техн. вузов // А.В. Чичинадзе, Э.Д. Браун, Н.А. Буше Н.А. [и др.]; 2-е изд. перераб. и доп.; под общ. ред. А.В. Чичинадзе. – М.: Машиностроение, 2001, с. 315). Для форсированных ДВС с турбонаддувом на впускном клапане условия смазки еще хуже, т.к. масло выдувается из зоны трения стержня клапана со втулкой потоком воздуха во впускном коллекторе, который находится под избыточным давлением от турбонаддува. Следует учесть, что при повышении мощности (форсировании), например, судовых дизельных двигателей на 50% за счет применения турбонаддува скорость изнашивания направляющих втулок клапанов увеличивается в 8…10 раз (Кондратьев Н.Н. Отказы и дефекты судовых дизелей. – М.: Транспорт, 1985, с.134).

Таким образом, чтобы направляющие втулки клапанов обладали высокими работоспособностью и ресурсом, материалы для их изготовления должны обладать целым комплексом свойств (Патент РФ 2746016. МПК C22C 9/01, C22C 1/05. Жаропрочный и износостойкий материал на основе меди / Ю.О. Владимирова, Е.П. Шалунов, А.Л. Матросов. Заявл. 30.03.2020 г. Опубл. 05.04.2021. Бюл. № 10).

В частности, они должны обладать теплопроводностью не ниже 17% (при 20°С) от теплопроводности меди и иметь невысокий коэффициент линейного температурного расширения (КЛТР) – по крайней мере, меньший, чем КЛТР бронз и специальных латуней, используемых для направляющих втулок клапанов форсированных ДВС, т.е. менее 17·10 -6 1/°С (при 20…100°С): в этом случае зазор между стержнем клапана и поверхностью отверстия направляющей втулки может быть минимальным, ибо увеличенный зазор приводит в любом случае к нежелательным перекосам клапана, прорыву газов, выдуванию смазки из зазора, интенсивному изнашиванию узла.

Из-за специфического характера пластического деформирования микронеровностей на контактных поверхностях этих деталей в условиях реверсирования трения при больших контактных давлениях и температурах, материалы для них должны иметь высокую твердость - не менее 220 НВ.

Для предотвращения разупрочнения материала деталей во время их эксплуатации и, соответственно, предотвращения потери их прочности и износостойкости, материалы для их изготовления должны обладать также высокой температурой рекристаллизации – не менее 900°С.

Ввиду возможного возникновения граничного режима трения во время эксплуатации указанных деталей, материалы для них должны иметь низкую интенсивность изнашивания при контактном давлении 100 МПа при скорости скольжения 0,5 м/с, в частности, при скольжении по закаленной стали 40Х – не более 5·10 -10 мм/мм.

Известен материал на основе железа системы Fe-C в виде серого чугуна с пластинчатым графитом, в частности, марки СЧ 21 (ГОСТ 1412-85), который применяется в направляющих втулках клапанов мощных судовых дизелей (Кондратьев Н.Н. Отказы и дефекты судовых дизелей. – М.: Транспорт, 1985, с. 146). Этот ферритно-перлитный чугун, содержащий 2,8…3,4 % мас. % углерода, имеет низкие значения КЛТР, но обладает так же низкими механическими свойствами – предел прочности при растяжении - немногим более 210 МПа. Опыт эксплуатации направляющих втулок клапанов из этого серого чугуна в судовых дизелях показал, что 64% всех используемых направляющих втулок были заменены преждевременно, т.е. до среднего ремонта. Критерием отказов являлся предельный износ их внутренних рабочих поверхностей с образованием овальности этих поверхностей в поперечном сечении направляющей втулки. С применением турбонаддува дизелей ресурс этих деталей становился еще меньше (Кондратьев Н.Н. Отказы и дефекты судовых дизелей. – М.: Транспорт, 1985, с. 145).

Известен серый фосфористый чугун перлитного класса Gh1051 (с содержанием фосфора 0,45…0,75 мас. %) (Болдырев Д.А., Чудинов Б.А. Повышение износостойкости направляющих втулок клапанов // Физика прочности и пластичности материалов: сб. тез. XVI Междунар. конф., (Самара, 26 – 29 июня 2006 г.). – Самара: Самарский гос. техн. ун-т, 2006, с. 31), который используется в АО «АвтоВАЗ» для изготовления направляющих втулок клапанов автомобильных ДВС. Втулки из этого чугуна достаточно прочны, но в процессе эксплуатации уже при температурах выше 260оС происходит постепенное разложение цементита перлита и выгорание углерода, что вызывает появление менее износостойкой по сравнению с пластинчатым перлитом структурной составляющей - феррита. Имеющаяся в структуре твёрдая сетка тройной фосфидной эвтектики (стеадита) не оказывает влияния на снижение износа чугуна при повышенных температурах, в связи с чем износостойкость и, соответственно, ресурс направляющих втулок клапанов из этого серого чугуна оказываются недостаточно высокими.

Более износостойкими являются направляющие втулки клапанов из так называемых металлокерамических материалов системы Fe-Cu-C, которые получают смешиванием в точной пропорции порошков железа, меди и графита, прессованием полученной порошковой смеси в трубчатую заготовку и ее последующим спеканием в защитной среде (иногда добавляется пропитка спеченной заготовки маслом). Металлокерамика имеет более высокую, чем у серых чугунов теплопроводность и обладает хорошими антифрикционными свойствами. При дополнительном легировании железомеднографитовых материалов серой повышается несущая способность деталей из них. Например, металлокерамический материал на основе порошкового железа марки ЖГр1,5Д(2,5-3)К0,4, содержащий 2,5…3,0 мас. % меди, 1…3 мас. % графита и 0,4 мас. % серы, при остаточной пористости 17…25% имеет твердость 60…120НВ, предел прочности при растяжении – 150 МПа и при сжатии – 600 МПа и коэффициент трения при смазке – 0,04-0,10 (Радомысельский И.Д., Ясь Д.С., Павленко В.И. Производство и использование порошковых деталей в легкой промышленности. – Киев: Технiка, 1982, с. 46, 47 и Перечень изделий производства ЗАО «МЕТМА» для автомобильной промышленности, позиция 25. Режим доступа: https: metma12.ru/avtoproms.pdf). Cрок службы направляющих втулок клапанов из этого материалов при эксплуатации в условиях ограниченной смазки в десятки раз выше срока службы чугунных деталей. Однако, эксплуатация подвергаемых истиранию деталей из данного материала затруднена в тех случаях, когда контактное давление между деталями пары трения превышает 20 МПа при скорости скольжения 0,1 м/с, а температура их нагрева составляет более 500°С (Козик Е.С. Фрикционное материаловедение: лабораторный практикум. – Оренбург: Оренбург. гос. ун-т, 2010, с. 102). Учитывая, что, как силовые, так и температурные параметры эксплуатации направляющих втулок клапанов ДВС (особенно, форсированных) могут значительно превосходить приведенные выше параметры, этот материал не всегда способен обеспечить направляющим втулкам клапанов высокие работоспособность и ресурс.

Наиболее близким к предложенному изобретению является композиционный материал на основе железа системы Fe-Cu-C, содержащий 20,0 мас. % меди и 80,0 мас. % железа, и дополнительно к этим компонентам добавлен 1,0 об. % углерода в виде многостенных углеродных нанотрубок со средним диаметром 10…20 нм и удельной поверхностью, равной 200…400 м2/г (Boshko О. Structure and Strength of Iron-Copper-Carbon Nanotube Nanocomposites / O. Boshko, M. Dashevskyi, O. Mykhaliuk, K. Ivanenko, S. Hamamda // Nanoscale Research Letters. – 2016. - № 11:78, с.2, 5, табл. 1, doi: 10.1186/s11671-016-1298-8). Этот материал получают интенсивным смешиванием в высокоэнергетической шаровой мельнице порошков указанных компонентов в течение 60 мин, при этом, смешивание производится в среде аргона, за счет чего предотвращается окисление обрабатываемых порошков. Полученный в шаровой мельнице продукт (гранулы) подвергают прессованию при давлении 30 ГПа. Затем спрессованные образцы отжигают в среде аргона в течение 30 мин при 950°С и подвергают деформированию при комнатной температуре. Суммарная степень деформации (обжатие) должна составлять 80…85 %. Для достижения такого обжатия деформирование проводят многократно, чередуя ее с отжигом в указанных выше условиях.

Этот материал имеет очень высокую прочность при растяжении - 1800±40 МПа, что объясняется образованием во время обработки в шаровой мельнице исходных порошков метастабильных пересыщенных твердых растворов железа в меди и меди в железе, чрезвычайно малыми размерами блоков когерентного рассеяния (20…40 нм), наличием большой плотности дислокаций и блокированием их подвижности границами зерен, а также использованием в качестве углерода многостенных углеродных нанотрубок со средним диаметром 10…20 нм и удельной поверхностью, равной 200…400 м2/г. Наличие в материале значительного количества меди повышает его демпфирующую способность и износостойкость¸ особенно, при трении в условиях ограниченной смазки.

Однако, в результате нагрева изменяется структурное состояние материала, и при 700°С происходит переход структуры из одного псевдоравновесного состояния в другое с релаксацией напряжений, уничтожением структурных дефектов, в итоге приводящему к разупрочнению материала и потерей им первоначальных свойств. Поскольку данная температура является более низкой, чем возможная температура нагрева направляющих втулок клапанов, особенно, форсированных двигателей, то указанный материал может не обеспечить этим деталям высокие работоспособность и ресурс.

Задачей, на решение которой направлено заявляемое изобретение, является создание композиционного материала на основе железа с высокими жаропрочностью и износостойкостью, предназначенного для изготовления деталей узлов трения, работающих в условиях ограниченной смазки и высоких температур, и в частности, направляющих втулок клапанов газораспределительного механизма двигателей внутреннего сгорания, особенно, форсированных, включая с турбонаддувом.

Техническим результатом, обеспечиваемым заявляемым изобретением, является достижение на основе сбалансированных между собою химического состава и структуры материала его высоких физико-механических и эксплуатационных свойств, и, прежде всего, высоких жаропрочности и износостойкости, обеспечивающих в итоге высокий ресурс изготовленным из него деталям, работающим в узлах трения в условиях значительных циклических механических и тепловых нагрузок и граничного трения, и в частности, направляющих втулок клапанов газораспределительного механизма двигателей внутреннего сгорания, особенно, форсированных, включая с турбонаддувом.

Указанный технический результат достигается за счет того, что композиционный материал на основе железа, содержащий медь и углерод, дополнительно содержит оксид меди (II) при следующем соотношении компонентов, мас. %:

Из уровня техники не известны аналоги, обладающие тождественной совокупностью признаков.

Материал по заявляемому изобретению изготавливают смешиванием в заполненной воздухом рабочей камере аттритора, дозированных порций порошка железного восстановленного марки ПЖВ5.71.28 (ГОСТ 9849-86), порошка меди электролитической марки ПМС-1 (ГОСТ 4960-75), порошка оксида меди (II) (окиси меди) квалификации ЧДА (ГОСТ 16539-79) и порошка графита карандашного марки ГК-3 (ГОСТ 4404-78) в течение 1 ч с частотой вращения ротора аттритора 600 мин-1, степенью заполнения его рабочей камеры мелющими шарами и порошковой смесью, равной, 0,7, и с соотношением масс мелющими шаров и шихты - 0,05.

Полученные в аттриторе гранулы засыпают в полугерметичный стальной контейнер, днище которого заполнено древесно-угольным карбюризатором (ГОСТ 2407-83), являющимся генератором смеси газов CO2(CO), и далее контейнер устанавливают в нагретую до 900+20 оС камерную электропечь, где при этой температуре выдерживают, в зависимости от массы гранул, от 3 ч до 5 ч. Полученные гранульные спеки сначала разрушают на отдельные куски на прессе и затем эти куски дробят в аттриторе в течение 10 мин.

Полученные после дробления гранулы подвергают холодному компактированию на гидравлическом прессе в жесткой матрице по двусторонней схеме прессования давлением 600 МПа в гранульные брикеты, которые затем помещают в технологические капсулы, содержащие древесно-угольный карбюризатор (ГОСТ 2407-83). Эти капсулы с брикетами устанавливают в разогретую до 850+20°С электропечь, выдерживают при этой температуре в течении 0,5 ч и далее капсулы поочередно подают к нагретому до 450°С контейнеру гидропресса, где производят выгрузку в него из капсулы нагретого брикета, после чего осуществляют его мундштучное прессование (горячую экструзию) с коэффициентом вытяжки 15 через отверстие (очко) конической матрицы из твердого сплава в полуфабрикат (пруток) с круглым поперечным сечением требуемого диаметра.

Во время обработки в высокоэнергетической шаровой мельнице исходная порошковая смесь подвергается интенсивному воздействию мелющих шаров и бил ротора, в результате чего она претерпевает процессы измельчения, смешивания частиц всех четырех ее компонентов между собою, консолидации этих частиц в более крупные структурные образования (гранулы), которые становятся механоактивированными. Обработка в такой мельнице при указанных режимах может сопровождаться нагревом обрабатываемой порошковой смеси и мелющих шаров до 170…190°С (Шалунов Е.П, Смирнов В.М., Матросов А.Л. Реакционное механическое легирование порошковой меди кислородом и углеродом // Вестник Чувашского университета. – 2012. - № 3, с. 254).

В процессе твердофазного взаимодействия (механохимического синтеза) механоактивированного железа с кислородом и парами воды, содержащимися в воздушной атмосфере рабочей камеры аттритора, в структуре гранул помимо неокисленного железа (α-Fe) присутствуют оксид железа (III) Fe2O3 и метагидроксид железа FeO(OH) (Ломаева С.Ф. Строение поверхностных слоев и коррозионная устойчивость высокодисперсного железа, полученного механическим измельчением в органических средах / С.Ф. Ломаева, А.М. Дорфман, А.М. Ляхофич [и др.] // Химия в интересах устойчивого развития. – 2002. - №10, с.144, с.150), (Минкова И.О. Структура и магнитные свойства нанокомпозитов на основе железа, синтезированных в процессе объёмного азотирования методами высокотемпературного спекания и механосплавления / Дисс. на соиск. уч. ст. канд. техн. наук. – М.: МИСиС, 2021, с. 121, с. 123, с. 126).

Но при обработке порошковой смеси в аттриторе происходит так же окисление меди согласно реакции:

2Cu+O2 → 2CuO, (1)

где СuO – оксид меди (II) (окись меди), который образуется в виде кристаллов черного цвета, начиная с температуры 60…70°С.

Графит в результате интенсивной обработки в аттриторе частично теряет свое кристаллическое строение и некоторая его часть переходит в аморфное состояние (Патент РФ 2746016. МПК C22C 9/01, C22C 1/05. Жаропрочный и износостойкий материал на основе меди / Ю.О. Владимирова, Е.П. Шалунов, А.Л. Матросов. Заявл. 30.03.2020 г. Опубл. 05.04.2021. Бюл. № 10).

В результате интенсивной обработки исходной порошковой смеси в аттриторе происходит взаимное растворение железа и меди с образованием метастабильных пересыщенных твердых растворов Cu(Fe) и Fe(Cu) со средним размером кристаллитов 10 нм (Azabou M. Mechanochemical reactions in nanocrystalline Cu–Fe system induced by mechanical alloying in air atmosphere / M. Azabou, H. Ibn Gharsallah, L. Escoda, J.J. Suñol, A.W. Kolsi, M. Khitouni // Powder Technology. – 2012. – Vol. 224, c. 338, 343, 344, doi.org/10.1016/j.powtec.2012.03.016).

При термообработке гранул в среде смеси газов CO2(CO) при температуре 900+20°С имеет место ряд окислительных и восстановительных реакций.

В частности, часть общего количества оксида меди (II) СuO, состоящего из добавленного в исходную порошковую смесь оксида меди (II) и полученного по реакции (1) оксида меди (II), разлагается 830…845°C на оксид меди (I) Сu2О в виде кристаллов красновато-коричневые цвета согласно реакции:

4CuO → 2Cu2O +O2 . (2)

Другая часть общего количества оксида меди (II) СuO участвует в восстановительно-окислительной реакции:

2Fe + 3CuO → Fe2O3 + 3Cu, (3)

где Fe2O3 - оксид железа (III).

Помимо оксидов меди, условия образования которых указаны выше, в полученных в аттриторе гранулах присутствуют также гидроксиды меди Cu(OH)2, представляющие собой оксидные пленки, которые были изначально на частицах порошка меди и были разрушены (содраны) при обработке в аттриторе. Кроме того, из-за высокой температуры в рабочей камере аттритора, влага, адсорбированная на поверхности исходных частиц медного порошка, частично приняла участие в окислении меди с образованием ее гидроксида. Поскольку размеры медных гидроксидов Cu(OH)2 значительно больше, чем размеры образовавшихся оксидов железа и меди, их вклад в упрочнение материала и достижение высокой его жаростойкости и прочности незначителен. При этом, медные гидроксиды значительно снижают теплопроводность материала, в связи с чем они считаются вредными примесями. Для избавления от них в исходной порошковой смеси присутствует графит, часть которого Св՛ во время нагрева гранул в полугерметичном контейнере восстанавливает медь из ее гидроксида согласно реакции:

2Cu(OH)2+Св՛ = 2Cu+CO2↑+Н2О↑. (4)

При этом, попутно образовавшиеся углекислый газ CO2 и вода Н2О в виде перегретого пара выходят в атмосферу через внутригранульные и межгранульные поры в сформировавшемся при термообработке спеке.

Часть оксида железа (III) Fe2O3, образовавшегося после обработки исходной порошковой смеси в аттриторе согласно реакции (3), восстанавливается во время термообработки углеродом Св՛՛ в железо в соответствии с реакцией:

Fe2O3 + 3Св՛՛ → 2Fe + 3CО↑. (5)

Другая часть оксида железа (III) Fe2O3 при температуре 500…600 оС вступает в реакцию с угарным газом СО:

Fe2O3 + СО → 2FeО + СО2↑. (6)

Оставшаяся часть оксида железа (III) Fe2O3 при достижении температуры нагрева гранул 900 оС вступает в реакцию с железом, в том числе с образовавшемся согласно реакции (5):

Fe2O3 + Fe → 3FeО. (7)

Таким образом, образование оксида железа (II) FeО обеспечивается взаимодействием с железом и угарным газом оксида железа (III) Fe2O3, источником образования которого, в свою очередь, является добавленный в исходную порошковую смесь оксид меди (II) СuO при его реакции с железом.

В результате многократного ударного скользящего воздействия мелющих шаров и бил на обрабатываемую в аттриторе порошковую смесь, сопровождающегося достижением локальной температуры в ее микрообъемах между шарами 1000оС (что выше температуры α ↔ γ превращений в системе Fe-C) и последующим охлаждением, создаются условия для протекания фазовых превращений между железом и другой частью углерода Ск:

Feα + Cк → Feγ(C) → Feα(C). (8)

В результате таких превращений образуется пересыщенный твердый раствор углерода в α-железе (мартенсит). Эта мартенситная фаза наноразмерного уровня вызывает эффект дисперсного упрочнения материала (Ловшенко Ф.Г., Ловшенко Г.Ф. Композиционные наноструктурные механически легированные порошки для газотермических покрытий: монография. – Могилев: Белорус.‐ Рос. ун‐т, 2013, с. 91-94, 113,114), обеспечивающего ему повышенную жаропрочность. Кроме того, в структуре может присутствовать так же карбидная фаза Fe2C, (Ловшенко Ф.Г., Ловшенко Г.Ф. Анализ превращений, протекающих при механическом легировании многокомпонентных систем на основе железа // Вестник Белорусско-Российского университета. – 2015. - №2 (47), с. 37), которая повышает механические характеристики материала.

Таким образом, после проведения термообработки гранул их структура состоит из пересыщенных твердых растворов Cu(Fe), Fe(Cu) и Feα(C) с кристаллитами нанодисперсного уровня, большого количества мелкодисперсных частиц оксида железа (II) FeО и небольших по количеству мелкодисперсных включений оксида меди (I) Сu2О, карбида железа Fe2C и частиц остаточного углерода.

Такая структура материала, называемая дисперсно-упрочненной, является оптимальной как для наделения материала высокой жаропрочностью, так и для обеспечения его высокой износостойкости. Как известно (Бабич К.И., Портной Б.Н. Достижения в области создания дисперсно-упрочненных сплавов в СССР // Порошковая металлургия – 77. – Киев: Наукова думка, 1977, с. 168), равномерно распределенные в матрице мелкодисперсные частицы соединений, не разлагающихся при температурах выше температуры плавления матрицы или эксплуатации материала, являются препятствием движущимся при деформации дислокациям, в результате чего необходимо дополнительное напряжение для обеспечения скольжения дислокаций, т.е. обеспечивается повышение прочностных свойств материала. Согласно теории Холла-Петча (Гольдштейн М.И., Фарбер В.М. Дисперсионное упрочнение стали. – М.: Металлургия, 1979, с. 155), для повышения прочности у дисперсно-упрочненных материалов также необходимо создавать в них зеренную структуру ультрамикродисперсного или даже нанодисперсного типа (менее 100 нм). При нагреве материала указанные частицы блокируют рост зерен, что обеспечивает высокую температуру рекристаллизации и жаропрочность материала.

В термообработанных гранулах заявляемого материала такими упрочняющими частицами являются, прежде всего, мелкодисперсные частицы оксида железа (II) FeО, температура плавления которого составляет 1377°С, а также мелкодисперсные частицы оксида меди (I) Сu2О с температурой плавления 1242°С и карбида железа Fe2C с температурой плавления 1500oC. Вклад в упрочнение так же вносят мартенситная фаза наноразмерного уровня и даже остаточный углерод. Жаропрочность материала обеспечивается так же, благодаря наличию пересыщенных твердых растворов Cu(Fe) и Fe(Cu) со средним размером кристаллитов 10 нм.

Кроме этого, дисперсно-упрочненная структура материала соответствует известному правилу Ж. Шарпи (в пластичной основе равномерно распределены твердые частицы), в связи с чем он должны обладать также хорошими антифрикционными свойствами (Крагельский И.В. Трение и износ. – М.: Машгиз, 1962, с. 355). При этом, чем меньше размеры твердых частиц, тем износостойкость материала при тех же значениях предела текучести и твёрдости выше.

Благодаря наличию дисперсно-упрочненной структуры у термообработанных гранул, обеспечивающей высокую термическую стабильность прочностных свойств (жаропрочность), их структура практически не претерпевает изменения во время нагрева при 850+20°С в течение 0,5 ч гранульных брикетов перед их горячей экструзией в прутки.

Этому также способствует отсутствие каких-либо окислительных процессов при нагреве гранульных брикетов перед их горячей экструзией в прутки, так как этот нагрев производится в защитной атмосфере в виде газов CO2(CO), которые обеспечиваются не только разложением содержащегося в технологических капсулах древесно-угольного карбюризатора, но и взаимодействием оставшейся части содержащегося в исходной порошковой смеси углерода СЗ с кислородом воздуха:

Cз+O2→CO2(CO)↑. (9)

Следует отметить, что при достижении температуры 560…700°С во время нагревания гранульных брикетов перед их горячей экструзией в прутки теоретически возможен процесс разложения оксида железа (II) FeО, но во-первых, нагревание гранульных брикетов длится кратковременно, а во-вторых, при дальнейшем нагревании продуктов разложения до 850°С этот оксид образуется вновь (Оксид железа (II) // Википедия. https://ru.wikipedia.org/wiki/Оксид_железа(II)).

В соответствии с описанной технологией были изготовлены горячеэкструдированные прутки заявленного материала круглого сечения и различных составов с содержанием компонентов в них в указанных в табл.1 пределах.

Так же были изготовлены образцы прямоугольного сечения из материала-прототипа системы Fe-Cu-C, содержащего 20,0 мас. % меди и 80,0 мас. % железа, к которым дополнительно был добавлен 1,0 об. % углерода. При этом, в соответствии с источником (Boshko О. Structure and Strength of Iron-Copper-Carbon Nanotube Nanocomposites / O. Boshko, M. Dashevskyi, O. Mykhaliuk, K. Ivanenko, S. Hamamda // Nanoscale Research Letters. – 2016. - № 11:78, с. 5, табл. 1, doi: 10.1186/s11671-016-1298-8), использовались порошок меди электролитической марки PMS1 (ПМС-1 по ГОСТ 4960-75), порошок железа марки PZ1 (ПЖ-1) с содержанием железа не менее 97,0 мас.% и углерода 0,8…1,2 мас.%, а также многостенные углеродные нанотрубки (MCNT) марки «Таунит-М» производства АО «ЗАВКОМ» со средним диаметром 10…30 нм, удельной поверхностью более 200 м2/г и насыпной плотностью 25…60 г/дм3.

Изготовление их этих исходных компонентов образцов материала-прототипа осуществлялось в строгом соответствии с технологией, приведенной в источнике (Boshko О. Structure and Strength of Iron-Copper-Carbon Nanotube Nanocomposites / O. Boshko, M. Dashevskyi, O. Mykhaliuk, K. Ivanenko, S. Hamamda // Nanoscale Research Letters. – 2016. - № 11:78, с. 2, doi: 10.1186/s11671-016-1298-8). При этом, смешивание исходных компонентов производилось в высокоэнергетической шаровой мельнице планетарного типа Pulverisitte Fritsch PM 200 c частотой вращения планетарного диска 600 мин-1, а для многократного обжатия материала применялась двухвалковая прокатная клеть.

Из изготовленных горячепрессованных прутков заявленного материала и образцов материала-прототипа методами механической обработки были приготовлены соответствующие образцы для проведения испытаний по определению механических, физических и эксплуатационных свойств обоих материалов.

Твёрдость по Бринеллю измеряли в соответствии с ГОСТ 23667-79 на цилиндрических и призматических образцах. Температуру рекристаллизации определяли согласно ISO 5182. Теплопроводность исследуемых образцов материала определяли стационарным методом сравнения с эталоном (Коротких А.Г. Теплопроводность материалов: учебное пособие. - Томск: Изд-во Томского политехнического университета, 2011, c. 23), в качестве которого использовали медь марки М1 (ГОСТ 859-2001). При определении температурного коэффициента линейного расширения применяли положения метода, приведенного в стандарте (ГОСТ Р 8.940-2017. Медно-цинковые сплавы. Температурный коэффициент линейного расширения и удельное электрическое сопротивление в диапазоне от 300 К до 2/3 температуры плавления).

Триботехнические испытания образцов из заявленного материала и материала-прототипа производили на универсальной машине трения УМТ-2168 «Унитриб» по схеме возвратно-поступательного перемещения призматического образца с размерами контактной поверхности 10х10 мм из испытуемого материала по призматическому контртелу длиной 50 мм и шириной контактной поверхности 5 мм, изготовленному из закаленной стали 40Х. Такая схема испытаний имитировала нагруженный линейный контакт с площадью соприкосновения контактируемых тел 5х10 мм, что при нагружении его усилием прижима призматического образца из испытуемого материала к контртелу, равным 5000 Н, обеспечивало контактное давление между этими телами 100 МПа. Образцы из испытуемых материалов изготавливали механообработкой из прутков, при этом обеспечивали расположение на контактной поверхности образца вытянутой при экструзии текстуры в направлении его скольжения по контртелу.

При испытаниях контактирующие поверхности образца и контртела находились в масляной ванне из индустриального масла И-20А (ГОСТ 20799-88). Скорость перемещения образца материала V составляла 0,5 м/с, а ход его в одну сторону был равен 11 мм. При контактном давлении между образцом и контртелом, равным 100 МПа, обеспечивался режим граничного трения. В результате трения образца по контртелу в образце образовывалась канавка, глубина которой представляла собой его линейный износ Δhм, для определения которого использовали цифровой штангенциркуль. При этом, погрешность измерений величины линейного износа образцов не превышала 0,01 мм.

Износостойкость материала оценивали по интенсивности изнашивания образца материала Iм, которую рассчитывали как частное от деления линейного износа образца Δhм на путь S, пройденный образцом за время испытания t.

Металлографические исследования структуры материала проводили на микроскопе Альтами МЕТ1 МТ. Фазовый состав упрочняющих частиц определяли на дифрактометре ДРОН-3М рентгенофазовым анализом анодных осадков, полученных путем электролитического растворения образцов исследуемого материала, и расшифровки дифрактограмм, снятых на кобальтовом излучении (длина волны λCoKαср.= 1,79021 Å) с использованием β-фильтров с фокусировкой по Брэггу-Брентано. Дифференциально-термический анализ исследуемого материала проводили на установке дифференциально-термического анализа «Термоскан-2».

Основные физико-механические и эксплуатационные свойства заявляемого материала и материала-прототипа приведены в табл. 2.

HB5/750/30

(20…100 оС),

х10-6 1/оС

оС

100 МПа

Сравнительный анализ приведенных в табл.2 физико-механических и эксплуатационных свойств показывает, что композиционный материал на основе порошкового железа по изобретению обладает по сравнению с материалом-прототипом более высокими теплопроводностью и температурой рекристаллизации и меньшей интенсивностью изнашивания при, примерно, одинаковой твердости.

Это означает, что материал по изобретению является более жаропрочным и износостойким, чем материал-прототип.

Несколько более высокий по сравнению с материалом-прототипом коэффициент линейного температурного расширения, как и все другие указанные параметры не выходят за пределы требуемых значений этого параметра.

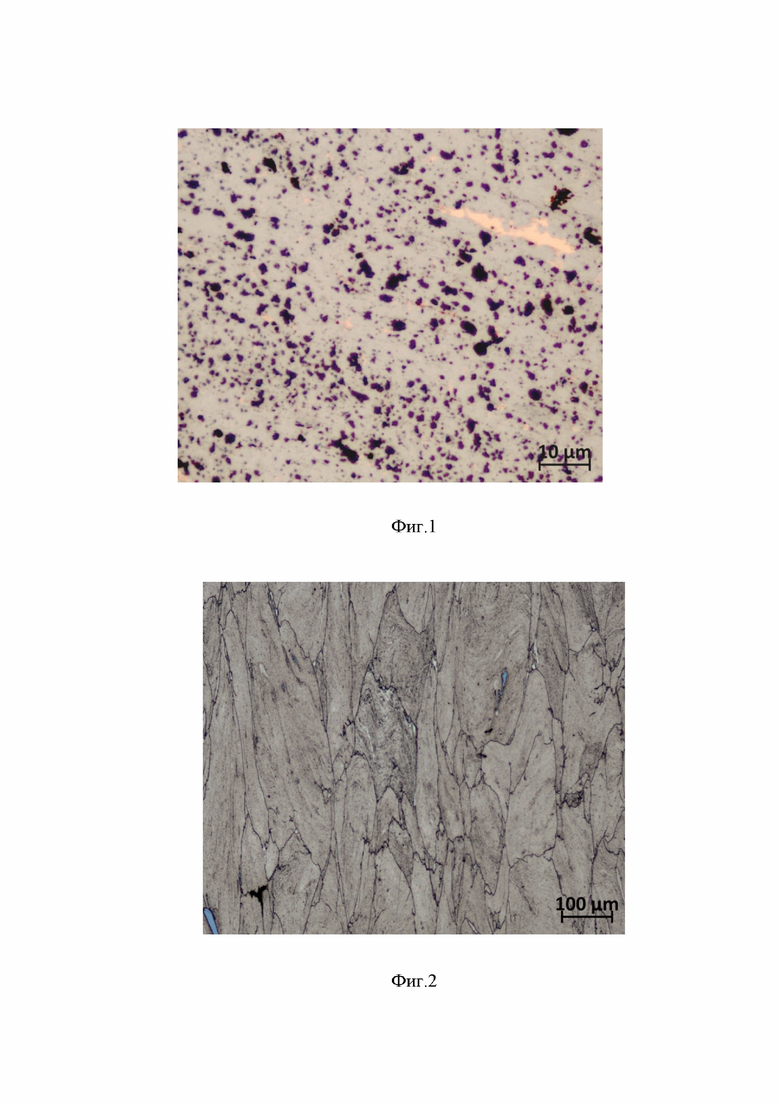

Высокие жаропрочность и износостойкость заявляемого материала объясняются не только подходящим химическим составом, но и наличием у него дисперсно-упрочненной структуры. Измерениями периода решетки α-Fe и Cu образцов исследуемого материала по дифракционным CoKα - линиям от плоскостей (220) и (222) соответственно, результатами дифференциально-термического анализа и микроскопией структуры в различных режимах и при различных условиях подготовки шлифов для этого установлено, что основу материала представляют пересыщенные твердые растворы Cu(Fe), Fe(Cu) и Feα(C), а равномерно распределенными в ней неметалическими включениями (фиг.1) являются в большом количестве частицы оксида железа (II) FeО овальной формы размерами от 0,1 мкм до 3 мкм, локально распределенными в отдельных областях частицами оксида меди (I) Сu2О размерами до 1 мкм и, возможно, частицами карбида железа Fe2C и остаточного углерода с размерами от 1 мкм до 5 мкм. Суммарное количество этих включений составляет, в зависимости от состава материала, от 13 мас.% до 18 мас.%. Наличие этих частиц и хорошо развитой зеренной микроструктуры с размерами субзерен нанодисперсного уровня обеспечивают материалу высокие механические свойства при повышенных температурах.

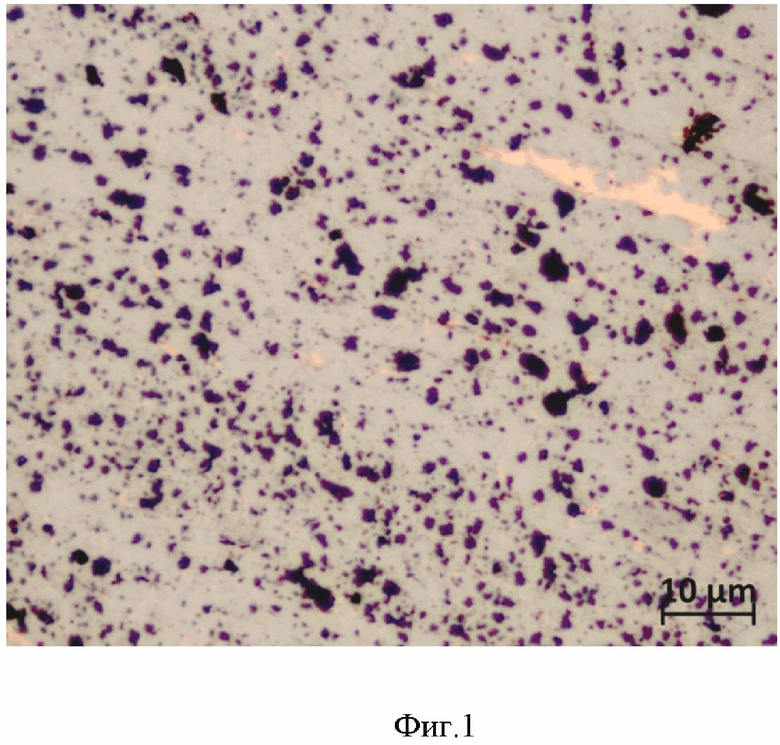

Полученная дисперсно-упрочненная структура в полной мере соответствует указанному ранее правилу Ж. Шарпи, что обусловливает высокую износостойкость материала. Этому так же способствует ориентация в направлении трения полученной макроструктуры этого материала из вытянутых в этом направлении дискретных микроволокон, между которыми содержится остаточный углерод, играющий роль сухой смазки. Продольный шлиф образца заявляемого материала приведен на фиг. 2.

Сравнение приведенных выше свойств заявляемого материала и параметров его структуры с теми характеристиками и параметрами, которые должны были быть достигнутыми у заявляемого изобретения, показывает, что в результате получения сбалансированных между собою химического состава и структуры предлагаемый композиционный материал на основе порошкового железа обладает физико-механическими и эксплуатационными характеристиками - температурой рекристаллизации, интенсивностью изнашивания, теплопроводностью, коэффициентом линейного температурного расширения - , которые лучше их требуемых значений, что означает достижение заявленным изобретением технического результата и, тем самым, возможности использования композиционного материал на основе порошкового железа по этому изобретению для изготовления деталей узлов трения, работающих в условиях ограниченной смазки и высоких температур, и в частности, направляющих втулок клапанов газораспределительного механизма двигателей внутреннего сгорания, особенно, форсированных, включая двигателей внутреннего сгорания с механизмом турбонаддува.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2509817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2113529C1 |

| АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2597452C2 |

| СПЕЧЁННЫЕ КОРРОЗИОННОСТОЙКИЕ МАТЕРИАЛЫ НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2584832C2 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| КОМПОЗИЦИОННЫЙ СПЕЧЕННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2018 |

|

RU2714198C2 |

Изобретение относится к области металлургии, в частности к антифрикционным композиционным материалам на основе порошкового железа, предназначенным для изготовления деталей узлов трения, работающих в условиях ограниченной смазки и высоких температур. Композиционный материал на основе железа содержит медь и углерод. Композиционный материал дополнительно содержит оксид меди (Ⅱ) при следующем соотношении компонентов, мас.%: медь 28,0-32,0, углерод 0,3-0,7, оксид меди (Ⅱ) 1,5-2,5, железо - остальное. Техническим результатом изобретения является достижение высоких значений жаропрочности и износостойкости полученного композиционного материала. 2 ил., 2 табл.

Композиционный материал на основе железа, содержащий медь и углерод, отличающийся тем, что он дополнительно содержит оксид меди (Ⅱ) при следующем соотношении компонентов, мас.%:

| Boshko О | |||

| Structure and Strength of Iron-Copper-Carbon Nanotube Nanocomposites / O | |||

| Boshko, M | |||

| Dashevskyi, O | |||

| Mykhaliuk, K | |||

| Ivanenko, S | |||

| Hamamda // Nanoscale Research Letters | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2021 |

|

RU2773060C1 |

| ЖАРОПРОЧНЫЙ И ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2020 |

|

RU2746016C1 |

| ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА | 2017 |

|

RU2734850C2 |

| ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА И ЕГО СОСТАВ | 2008 |

|

RU2490352C2 |

Авторы

Даты

2024-03-21—Публикация

2022-12-03—Подача