Изобретение относится к способам изготовления керамики на основе карбида кремния и может быть использовано для получения элементов тепловых двигателей и установок, работающих в условиях жестких термомеханических нагрузок.

Керамика на основе карбида кремния является одним из наиболее перспективных материалов для получения элементов горячей зоны двигателей и установок новых поколений. Вследствие ковалентной природы связи Si-C спекания карбида кремния без использования активаторов спекания заканчивается при достижении плотности порядка 70% от теоретической (ТП), что резко снижает прочностные свойства керамики [1].

Известно, что эффективной добавкой для спекания карбида кремния является бор и его соединения, введение которых в состав шихты приводит к повышению плотности и прочности керамики. Однако спекание такой керамики при 1900-2300оС сопровождается рекристаллизационным ростом зерен карбида кремния и соответствующей деградацией механических свойств. Например, материал ЕКаsic D фирмы ESK имеет прочность 410 МПа при критическом коэффициенте интенсивности напряжений (Kic) 3,2 МПа*м^0,5. Рекристаллизованный карбидкремниевый материал Ceralloy 146 фирмы Ceradyne Inc имеет прочность 350-450 МПа.

Предотвратить рекристаллизацию можно путем введения в спекаемый материал компонентов, изоморфных карбиду кремния и образующих с ним при температуре спекания твердые растворы. К числу таких соединений относятся, в частности, нитрид и оксикарбид алюминия, имеющие структуру вюртцита, характерную для альфа-модицикации карбида кремния, и образующие вследствие этого твердые растворы в системах SiC-AlN и SiC-AlN-Al2OC.

Известен процесс получения плотных изделий из поликристаллического α -SiC путем горячего прессования [2]. Материал получается горячим прессованием смеси, содержащей, мас.%: α -SiC 98,8; Al 0,1-0,4; N(P) до 0,4; О до 0,2 и С до 0,2, причем алюминий и азот вводятся в виде нитрида алюминия. Керамика имеет транскристаллитный излом вплоть до 1450оС, обеспечивая прочность не менее 600 МПа. Однако такие материалы не могут быть использованы для изготовления сложнопрофильных изделий точно заданной формы без дополнительной сложной механической обработки.

Устранить стадию механической обработки алмазным инструментом возможно при использовании способа спекания керамики, содержащей одновременно карбид кремния и нитрид алюминия.

Известен высокотемпературный керамический материал, содержащий, мас.%: нитрид алюминия 20-70 карбид кремния 5-50

оксид иттрия или алюмоит- триевый гранат 2-20 карбид титана 20-50 [3].

Однако изделия из такого материала имеют значительную пористость (23-28% ) и, следовательно, низкую механическую прочность, что делает их малопригодными для использования в качестве нагруженных элементов горячей зоны тепловых двигателей.

Известен также способ получения спеченных изделий из карбида кремния, включающий компоненты, мас. %: нитрид алюминия 0,5-5,0 соединения титана 0,5-3,0 свободный углерод 0,5-8,0 бор (или его соединения) 0-3 карбид кремния остальное и спекание при 2000-2300оС в неокислительной среде [4]. Однако изделия, полученные по данному способу, имеют недостаточную плотность и прочность для использования их в качестве элементов тепловых двигателей.

Известен также способ получения спеченных изделий из карбида кремния, включающий смешение следующих компонентов, мас.%:

нитрид алюминия (в пересчете на Al) 0,2-5,0

соединения РЗЭ (в пересчете на РЗЭ) 0,2-5,0

карбид хрома (в пересчете на Сr) 0,2-10,0 карбид кремния остальное и спекание при 1850-2050оС [5]. Однако изделия, полученные по настоящему способу, обладают невысоким уровнем прочности при температурах эксплуатации двигателей и имеют трещиностойкость не выше 6 МН*м^0,5, что снижает возможность их использования в горячей зоне двигателей.

Наиболее близким к предлагаемому изобретению является способ получения спеченных изделий из [SiC-AlN], включающий:

а) стадию смешения, мас.%: карбид кремния 50-97 нитрид алюминия 3-30

источники элементов группы 111а 0-15

(далее источники группы РЗЭ)

по крайней мере одного

соединения из числа SiO2, Al2O3, Si3N4 0-2;

б) получение заготовок;

в) спекание в неокислительной среде при 1900-2300оС (с парами алюминия или его соединения);

г) обработку давления 2-300 МПа при 1900-2300оС [6].

Материал, получаемый по данному способу из порошков кубической (бета-) модификации карбида кремния, имеет поликристаллическую структуру, состоящую из пластинчатых кристаллов твердых растворов SiC-AlN, причем тщательно отслеживается соотношение длины к поперечнику кристаллов, характеризующее степень их удлинения. Керамика, полученная по настоящему способу, имеет повышенные прочностные характеристики, однако структура керамики обеспечивает достижение значения критического коэффициента интенсивности напряжений не более 4 МН*м^0,5. Это объясняется тем, что плаcтинчатые криcталлы не могут cлужить сколько-либо эффективным препятствием для распространения трещины при транскристаллитном механизме разрушения, реализация которого является необходимым условием обеспечения стабильности прочностных характеристик в широком интервале температур.

Цель изобретения - повышение трещиностойкости керамики.

Цель достигается тем, что способ изготовления керамики на основе карбида кремния включает:

совместное измельчение порошков, мас.%:

альфа-карбид кремния 58,0-89,8 нитрид алюминия 4-37 оксид РЗЭ 3-6 оксид алюминия 0,2-2,0;

формование заготовок на временной органической связке с последующим удалением термопластичной связки до ее остаточного содержания 0,8-5,0 мас.% ;

их спекание в неокислительной газовой среде при 2100-2250оС при скорости подъема давления газа 0,05-0,5 МПа/ч.

Совместное измельчение порошков позволяет повысить плотность получаемой керамики на 8-10% ТП по сравнению с керамикой, получаемой при смешении предварительно измельченных порошков.

При содержании нитрида алюминия менее 4 мас.% cнижаетcя плотноcть керамики, а при повышении его cодержания выше 37 маc. % прочность и трещиностойкость получаемой керамики снижается вследствие роста кристаллов нитрида алюминия и нарушения сплошности каркаса из кристаллов карбида кремния. Известно, что грубая межзеренная пористость не задерживает движение трещины, их огибающей, и снижает Kic, а мелкие сферические формы, особенно с краями, затупленными оплавленной стеклофазой, гасят трещину. В многофазных материалах с микротрещиноватой структурой, обусловленной мелким размером зерна, Kic повышается и поэтому вторая фаза, если она препятствует росту зерен основной фазы, может способствовать повышению критического коэффициента интенсивности напряжений [7, c.7]. Роль нитрида алюминия в данном решении в отличие от прототипа заключается не в его участии в образовании однофазного материала на основе твердых растворов SiC-AlN с пластинчатой структурой, получающейся в результате перехода кубической модификации карбида кремния в гексагональную, а в создании эффективного препятствия росту зерна карбида кремния. При этом твердые растворы SiC-AlN образуются на границах зерен карбида кремния и нитрида алюминия, повышая плотность и трещиностойкость керамики.

При содержании оксида РЗЭ (в частности оксида иттрия) в исходной смеси менее 3 мас.% итоговая плотность керамики не превышает 90-92% ТП, а увеличение содержания Y2O3 выше 6 мас.% приводит к повышению окисляемости материала из-за высокой диффузионной подвижности ионов иттрия при температурах, превышающих 1300оС. Кроме того, оксид иттрия - самый дорогостоящий компонент шихты и увеличение содержания его приводит к повышению стоимости материала.

Формование сложнопрофильных изделий, какими являются лопатки рабочего колеса и соплового аппарата тепловых двигателей, осуществляется методом горячего литья под давлением термопластичных шликеров на воскопарафиновой связке, которая в дальнейшем удаляется по специально подобранному режиму термообработки.

Для изготовления керамики по предлагаемому способу термопластичная связка удаляется не полностью. Этим обеспечивается введение углерода в состав спекаемой керамики. В присутствии углерода при спекании протекают следующие процессы:

1) на ранних и промежуточных стадиях спекания наличие пиролитического углерода в составе сырца приводит к деоксидированию керамики за счет удаления кислорода в виде субоксидов кремния и алюминия, что увеличивает степень кристалличности, обеспечивая стабильность прочностных характеристик в широком интервале температур:

SiO2+C=SiO+CO

Al2O3+2C=Al2O+2CO;

2) основная функция пиролитического углерода в предлагаемом решении заключается в образовании оксикарбида алюминия:

Al2O3+3C=Al2OC+2CO

Оксикарбид алюминия имеет гексагональную кристаллическую решетку типа вюртцита, т. е. изоморфную основным компонентам (карбиду кремния и нитриду алюминия). Образование этого соединения служит предпосылкой для формирования твердых растворов в системе SiC-AlN-Al2OC, в которой возможно спекание по жидкофазному механизму. Однако само по себе применение жидкофазного уплотнения керамики SiC-AlN-Al2OC в присутствии оксидов РЗЭ приводит к получению керамики с трещиностойкостью не более 4 МПа*м^0,5 в случае использования в качестве исходного сырья бета-SiC.

3) в дальнейшем при спекании в неокислительной атмосфере, основным компонентом которой является азот, субоксиды и оксиды кремния и алюминия в присутствии пироуглерода превращаются в карбид кремния и нитрид алюминия соответственно, т. е. в основные компоненты шихтовой смеси, которые по окончании стадии жидкофазного спекания, приводящей к практически полному уплотнению керамики, спекаются с образованием твердых растворов SiC-AlN-Al2OC.

Введение оксида алюминия в концентрации, не превышающей 0,2 мас.%, неэффективно, так как количество образующегося оксикарбида алюминия в результате реакции с пироуглеродом недостаточно для образования жидкой фазы в нужном объеме. При введении оксида алюминия в количествах, превышающих 2 мас.%, снижается стойкость керамики к окислению. Кроме того, избыточное количество жидкой фазы приводит к повышенной деформируемости керамики при спекании и, следовательно, к значительным искажениям профиля изделий.

При остаточном содержании связки менее 0,8 мас.% не обеспечивается образования необходимого количества жидкой фазы после синтеза оксикарбида алюминия, что снижает плотность керамики. При остаточном содержании связки более 5 мас.% происходит вспучивание керамики из-за повышенного газовыделения по приведенным выше уравнениям реакций.

Проведение спекания при температурах ниже 2100оС нежелательно из-за низкой скорости диффузии AlN и Al2OC в SiC при этих температурах. Спекание при температурах выше 2250оС приводит к разложению нитрида алюминия, несмотря на повышенное давление неокислительной среды (азота).

Спекание производится в неокислительной среде (азот) при повышении ее давления в отличие от прототипа, по которому применение давления неокислительной среды-азота (аргона) 0,05-5,0 МПа не приводит к повышению плотности керамики выше 95,5-97% . Примеры 10,11 (таблица) свидетельствуют, что плотность выше 99% ТП достигается лишь при использовании дополнительной послеобжиговой операции - горячего изостатического прессования. Отсутствие должного эффекта от быстрого повышения давления неокислительной среды при спекании объясняется тем, что приложенное давления газовой среды при переходе от открытой к закрытой пористости оказывается "захлопнутым" в порах и удаление этой пористости оказывается возможным только при использовании такого мощного инструмента, как горячее изостатическое прессование.

Время спекания составляет 1-24 ч, а оптимальное время спекания 2-6 ч. При продолжительности спекания менее 2 ч не происходит образования твердых растворов SiC-AlN в зернограничной области, что ведет к снижению прочности и трещиностойкости керамики. При увеличении времени спекания более 6 ч диффузионные процессы между засыпкой и спекаемой керамикой приводит к охрупчиванию последней.

При скорости подъема давления ниже 0,05 МПа/ч снижается его уплотняющая функция, что ведет к cнижению плотноcти керамики и, соответственно, трещиностойкости. Повышение скорости подъема давления более 0,5 МПа/ч приводит к "захлопыванию" азота внутри закрываемых пор с указанными выше нежелательными последствиями.

П р и м е р. Произведено совместное измельчение 792 мас.ч. альфа-модификации карбида кремния, 140 мас.ч. нитрида алюминия, 60 мас.ч. оксида иттрия и 8 мас.ч. оксида алюминия с использованием 2000 мас.ч. мелющих тел в шаровой мельнице в среде бензина.

Полученная шихта подсушивалась, мелющие тела отделялись от порошка и после протирки через сито N 063 готовился шликер на воскопарафиновой связке (85% парафина + 15% воска).

Из шликера под давлением 0,4 МПа были отформованы детали тепловых двигателей и образцы-спутники. После термообработки на воздухе в течение 72 ч при максимальной температуре 210оС в заготовках осталось 2,0 мас.% связки.

Заготовки обжигались в засыпке, содержащей нитрид бора, при температуре 2180оС в течение 4 ч при скорости подъема давления 0,45 МПа/ч. Изделия были направлены на высокотемпературные испытания. Прочность при поперечном изгибе образцов составила 1059 МПа. Критический коэффициент интенсивности напряжений Кic составил 7,0 МПа*^0,5. Изделия и образцы имели плотность 99,8% ТП, вычисленную аддитивно. Открытая пористость отсутствовала.

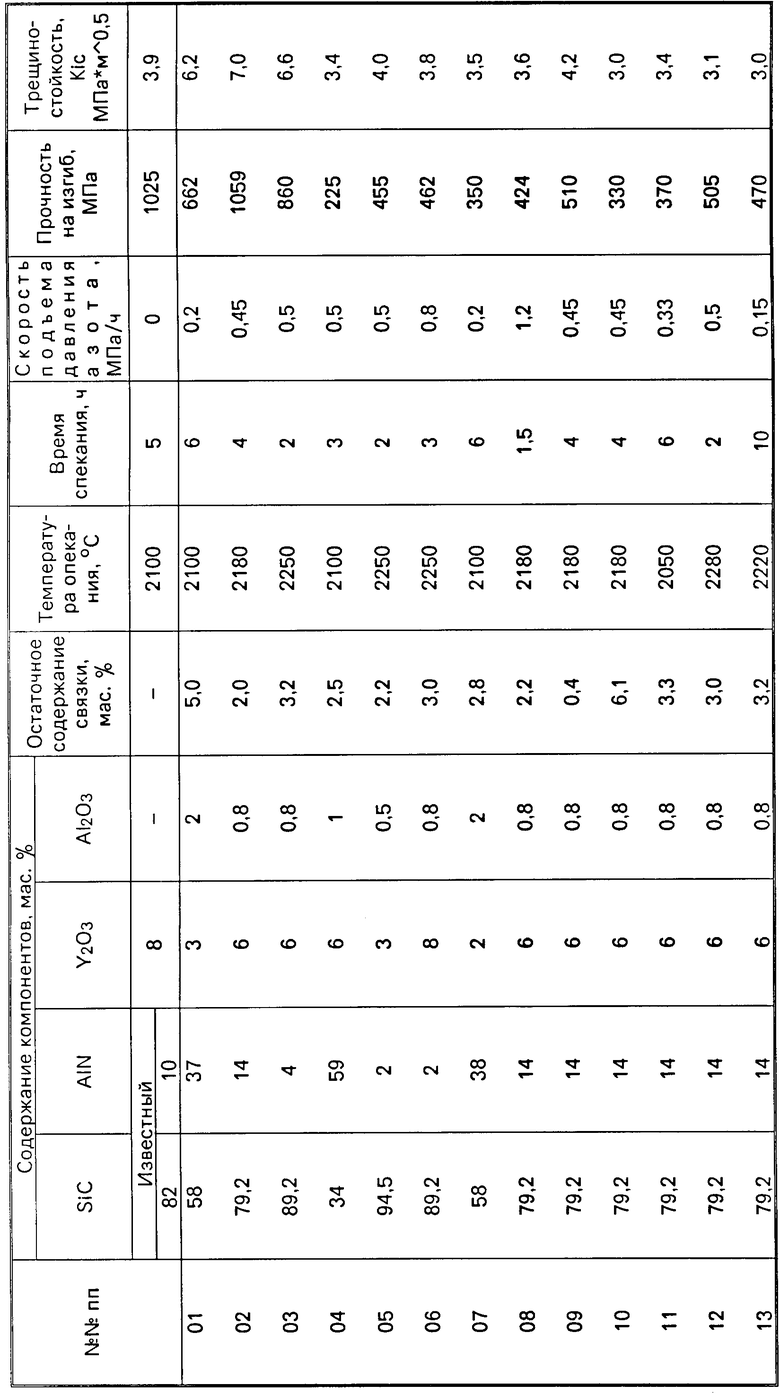

Результаты, полученные при изготовлении керамики по известному и предлагаемому способам, приведены в таблице.

Предлагаемое изобретение может быть использовано в промышленности при изготовлении сложнопрофильных элементов двигателей, работающих в условиях жестких термомеханических нагрузок, а также в парах трения и уплотнениях водяных насосов.

Изобретение относится к способам изготовления керамики на основе карбида кремния и может быть использовано для получения элементов тепловых двигателей и установок, работающих в условиях жестких термомеханических нагрузок. Цель - повышение трещиностойкости керамики. Сущность изобретения: смесь порошков альфа-карбида кремния, нитрида алюминия, оксида РЗЭ, оксида алюминия совместно измельчают, формуют заготовку с термопластичным связующим, удаляют связующее термообработкой до его остаточного содержания 0,8 - 5,0%, а затем спекают в неокислительной газовой среде при 2100 - 2250°С и скорости подъема давления газа 0,05 - 0,5 МПа/ч. Положительный эффект заключается в повышении прочностных характеристик керамики для изготовления сложнопрофильных элементов двигателей. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ путем формования заготовок из смесей порошков карбида кремния, нитрида алюминия, оксида РЗЭ и оксида алюминия с термопластичным связующим, удаления связующего термообработкой и последующего спекания в неокислительной газовой среде, отличающийся тем, что используют карбид кремния альфа-модификации, удаление термопластичного связующего проводят до его остаточного содержания 0,8 - 5,0% , а спекание осуществляют при скорости подъема давления газа 0,05 - 0,5 МПа/ч при температуре 2100 - 2250oС.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Пути повышения прочности характеристик нитрида кремния в патентных разработках зарубежных стран | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-30—Публикация

1992-06-25—Подача