Изобретение относится к нефтеперерабатывающей промышленности, преимущественно к ректификации нефтяного сырья, в том числе мазута.

Известен способ работы насосно-эжекторной установки, включающий подачу жидкой рабочей среды насосом в сопло струйного аппарата, откачку последним газообразной среды и подачу смеси сред в сепаратор, где от жидкой среды отделяют газообразную сжатую среду, после чего жидкую среду из сепаратора подают в десорбер и затем на вход насоса (см., например, патент RU 2056000 С1, МПК 7 F 04 F 5/54, 10.03.1996).

Из этого же патента известна насосно-эжекторная установка, содержащая насос, подключенный к входу жидкости в жидкостно-газовый струйный аппарат и сепаратор, который подключен к выходу струйного аппарата и через десорбер - к насосу.

Данные насосно-эжекторная установка и способ ее работы позволяют путем нагрева жидкой рабочей среды отделять от нее абсорбированную ею среду. Однако данная установка и способ работы не предназначены для создания вакуума, что сужает область их использования.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ создания вакуума в вакуумной колонне, включающий подачу нефтяного сырья в вакуумную колонну и откачку из нее парогазовой фазы жидкостно-газовым струйным аппаратом, при этом в жидкостной вход жидкостно-газового струйного аппарата подают насосом из сепаратора жидкую рабочую среду, через газовый вход жидкостно-газового струйного аппарата откачивают парогазовую фазу из вакуумной колонны и полученную в жидкостно-газовом струйном аппарате газожидкостную смесь подают в сепаратор с формированием таким образом контура циркуляции жидкой рабочей среды: насос - жидкостно-газовый струйный аппарат - сепаратор - насос, в сепараторе от жидкой рабочей среды отделяют сжатый газ и подают его по назначению, а в качестве жидкой рабочей среды используют углеводородосодержащую среду (см. патент RU 2050168 С1, МПК В 01 D 3/10, 20.12.1995).

Из этого же патента известна наиболее близкая к изобретению по технической сущности и достигаемому результату установка создания вакуума, включающая жидкостно-газовый струйный аппарат, сепаратор с магистралью отвода сжатого газа и насос, при этом жидкостно-газовый струйный аппарат жидкостным входом сообщен с нагнетательной стороной насоса, газовым входом сообщен с вакуумной колонной и выходом сообщен с сепаратором, а последний выходом из него жидкой рабочей среды сообщен с всасывающей стороной насоса с образованием таким образом контура циркуляции жидкой рабочей среды: насос - жидкостно-газовый струйный аппарат - сепаратор - насос.

Однако данные способ работы и установка для его реализации не позволяют эффективно использовать энергию жидкой рабочей среды для создания вакуума, что связано с зависимостью технических параметров насосно-эжекторной установки от состава жидкой рабочей среды, подаваемой в жидкостно-газовый струйный аппарат. Для достижения максимально возможной эффективности работы системы необходимо подобрать такую жидкую рабочую среду и такой режим ее циркуляции, при котором состав жидкой рабочей среды был бы стабильным, а непроизводительные потери энергии и жидкой рабочей среды при работе установки были бы минимальными.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности работы установки для создания вакуума и способа создания вакуума в ректификационной колонне за счет подачи в жидкостной вход жидкостно-газового струйного аппарата стабильной по составу жидкой рабочей среды и уменьшения отрицательного воздействия на окружающую среду путем отвода избытка жидкой рабочей среды вместе с продуктом перегонки ректификационной колонны.

В части способа, как объекта изобретения, указанная задача решается за счет того, что способ создания вакуума в вакуумной колонне включает подачу нефтяного сырья в вакуумную колонну и откачку из нее парогазовой фазы жидкостно-газовым струйным аппаратом, при этом в жидкостной вход жидкостно-газового струйного аппарата подают насосом из сепаратора жидкую рабочую среду, через газовый вход жидкостно-газового струйного аппарата откачивают парогазовую фазу из вакуумной колонны и полученную в жидкостно-газовом струйном аппарате газожидкостную смесь подают в сепаратор с формированием таким образом контура циркуляции жидкой рабочей среды: насос - жидкостно-газовый струйный аппарат - сепаратор - насос, в сепараторе от жидкой рабочей среды отделяют сжатый газ и подают его по назначению, а в качестве жидкой рабочей среды используют углеводородосодержащую среду, причем часть жидкой рабочей среды из сепаратора направляют в вакуумный сепаратор, из вакуумного сепаратора вакуумным насосом откачивают газообразную среду и создают в нем давление ниже атмосферного, при этом одновременно из вакуумного сепаратора отводят жидкую среду.

При этом жидкую среду из вакуумного сепаратора (всю или часть) могут подавать в контур циркуляции жидкой рабочей среды, а откаченную из вакуумного сепаратора вакуумным насосом газообразную среду могут подавать по назначению для ее дальнейшего использования. Жидкую среду из вакуумного сепаратора (всю или часть) могут подавать по назначению вместе с продуктом перегонки вакуумной или атмосферной ректификационной колонны. От жидкой рабочей среды перед поступлением ее в вакуумный сепаратор могут отделять воду в отстойнике.

В части устройства, как объекта изобретения указанная задача решается за счет того, что установка создания вакуума включает жидкостно-газовый струйный аппарат, сепаратор с магистралью отвода сжатого газа и насос, при этом жидкостно-газовый струйный аппарат жидкостным входом сообщен с нагнетательной стороной насоса, газовым входом сообщен с вакуумной колонной и выходом сообщен с сепаратором, а последний выходом из него жидкой рабочей среды сообщен с всасывающей стороной насоса с образованием таким образом контура циркуляции жидкой рабочей среды: насос - жидкостно-газовый струйный аппарат - сепаратор - насос, при этом установка снабжена вакуумным сепаратором с выходом жидкой среды и выходом газообразной среды и вакуумным насосом, при этом вакуумный сепаратор сообщен входом с контуром циркуляции жидкой рабочей среды и выходом газообразной среды - с вакуумным насосом.

Вакуумный сепаратор выходом жидкой среды может быть сообщен с контуром циркуляции жидкой рабочей среды. Вакуумный сепаратор выходом жидкой среды может быть сообщен с магистралью отвода дистиллята из вакуумной или атмосферной ректификационной колонны. Выход дистиллята или один из выходов дистиллята вакуумной ректификационной колонны может быть подключен к контуру циркуляции жидкой рабочей среды. Выход дистиллята или один из выходов дистиллята атмосферной ректификационной колонны может быть подключен к контуру циркуляции жидкой рабочей среды. Установка может быть снабжена отстойником для отделения воды подключенным входом к контуру циркуляции жидкой рабочей среды, выходом углеводородосодержащей среды к вакуумному сепаратору и выходом воды к магистрали ее отвода.

В другом варианте выполнения установка создания вакуума включает жидкостно-газовый струйный аппарат, сепаратор с магистралью отвода сжатого газа и насос, при этом жидкостно-газовый струйный аппарат жидкостным входом сообщен с нагнетательной стороной насоса, газовым входом сообщен с вакуумной колонной и выходом сообщен с сепаратором, а последний выходом из него жидкой рабочей среды сообщен с всасывающей стороной насоса с образованием таким образом контура циркуляции жидкой рабочей среды: насос - жидкостно-газовый струйный аппарат - сепаратор - насос, при этом установка снабжена вакуумным сепаратором с выходом жидкой среды и выходом газообразной среды, эжектором и жидкостно-кольцевым насосом, при этом вакуумный сепаратор сообщен входом с контуром циркуляции жидкой рабочей среды и выходом газообразной среды с входом пассивного газа в эжектор, выход которого сообщен с жидкостно-кольцевым насосом и сопло активного газа эжектора сообщено с источником сжатого газа.

Вакуумный сепаратор выходом жидкой среды может быть сообщен с контуром циркуляции жидкой рабочей среды. Выход жидкостно-кольцевого насоса может быть подключен к печи, например котельной установки. В качестве сжатого газа может быть использован углеводородосодержащий сжатый газ. В качестве сжатого газа может быть использован водяной пар.

Как показали проведенные исследования в процессе работы установки в жидкой рабочей среде, в качестве которой может быть использован один из дистиллятов ректификационной колонны, например дизельная фракция или газойль, накапливаются поглощенные ею углеводороды и сконденсировавшиеся в ней пары, которые присутствуют в откачиваемой из вакуумной ректификационной колонны парогазовой фазе. Процесс поглощения или другими словами процесс абсорбции, под которым понимается процесс растворения газов в жидкой рабочей среде, позволяет уменьшить затраты энергии на откачку парогазовой среды. Это достигается за счет того, что в откачке и транспортировке парогазовой фазы в сепаратор принимают участие уже два самостоятельных процесса - механическое воздействие на откачиваемую парогазовую фазу за счет кинетической энергии струи жидкой рабочей среды и растворение части парогазовой фазы в жидкой рабочей среде, причем этот процесс интенсифицируется по мере повышения давления в проточной части струйного аппарата и в трубопроводе за проточной частью струйного аппарата. При поступлении полученной таким образом газожидкостной смеси в сепаратор от жидкой среды отделяется сжатая газообразная среда, состав которой отличается от поступающей на сжатие парогазовой среды меньшим содержанием тяжелых газообразных углеводородов (пропана, пропилена, бутана, бутилена, пентана и др.). Накопление этих углеводородов в жидкой рабочей среде приводит к изменению ее физико-химических характеристик и, как следствие, к изменению рабочих характеристик жидкостно-газового струйного аппарата. В результате может наступить момент, когда струйный аппарат не будет обеспечивать требуемую производительность, либо произойдет срыв его работы. В тоже время операция по простой замене жидкой рабочей среды в процессе работы установки приводит к необходимости либо направлять полученную смесь сред на повторную переработку, что снижает в конечном итоге производительность установки по конечному продукту, либо направлять эту смесь в канализацию, что приводит к загрязнению окружающей среды.

Подача из сепаратора части жидкой рабочей среды в вакуумный сепаратор с последующей ее дегазацией и одновременная замена этой части свежей рабочей жидкостью позволяет поддержать стабильным состав жидкой рабочей среды, подаваемой в сопло жидкостно-газового струйного аппарата, что повышает надежность работы насосно-эжекторной установки, в которой реализуется описываемый способ создания вакуума. При этом отводимая из вакуумного сепаратора жидкая среда практически полностью идентична дистилляту, который используется в качестве свежей жидкой рабочей среды. Это позволяет направлять жидкую среду с выхода из вакуумного сепаратора в качестве свежей жидкой рабочей среды в контур циркуляции жидкой рабочей среды или направлять жидкую среду из вакуумного сепаратора в качестве продукта перегонки потребителю вместе с одним из дистиллятов ректификационной колонны. Конечный выбор дистиллята, используемого в качестве свежей жидкой рабочей среды, зависит от структуры завода.

В тоже время при применении установки в нефтехимии предоставляется возможность использовать отделившийся в вакуумном сепараторе углеводородосодержащий газ. В качестве вакуумного насоса могут быть использованы поршневые, ротационные, водокольцевые или струйные вакуум-насосы. Может быть также использован эжектор вместе с жидкостно-кольцевым насосом. В этом случае углеводородосодержащий сжатый газ, например, из магистрали подачи углеводородосодержащего сжатого газа в печь, может быть направлен в сопло активного газа эжектора, который будет откачивать газообразную среду из вакуумного сепаратора. Из эжектора сжатая газообразная среда может быть направлена в жидкостно-кольцевой насос для дополнительного сжатия, что позволяет использовать сжатый газ в качестве топлива в печи. Вместо сжатого углеводородосодержащего газа может быть использован подаваемый под давлением водяной пар.

Таким образом, достигается выполнение поставленной в изобретении задачи - повышение эффективности работы установки для создания вакуума и способа создания вакуума в вакуумной колонне при минимальном отрицательном воздействии на окружающую среду.

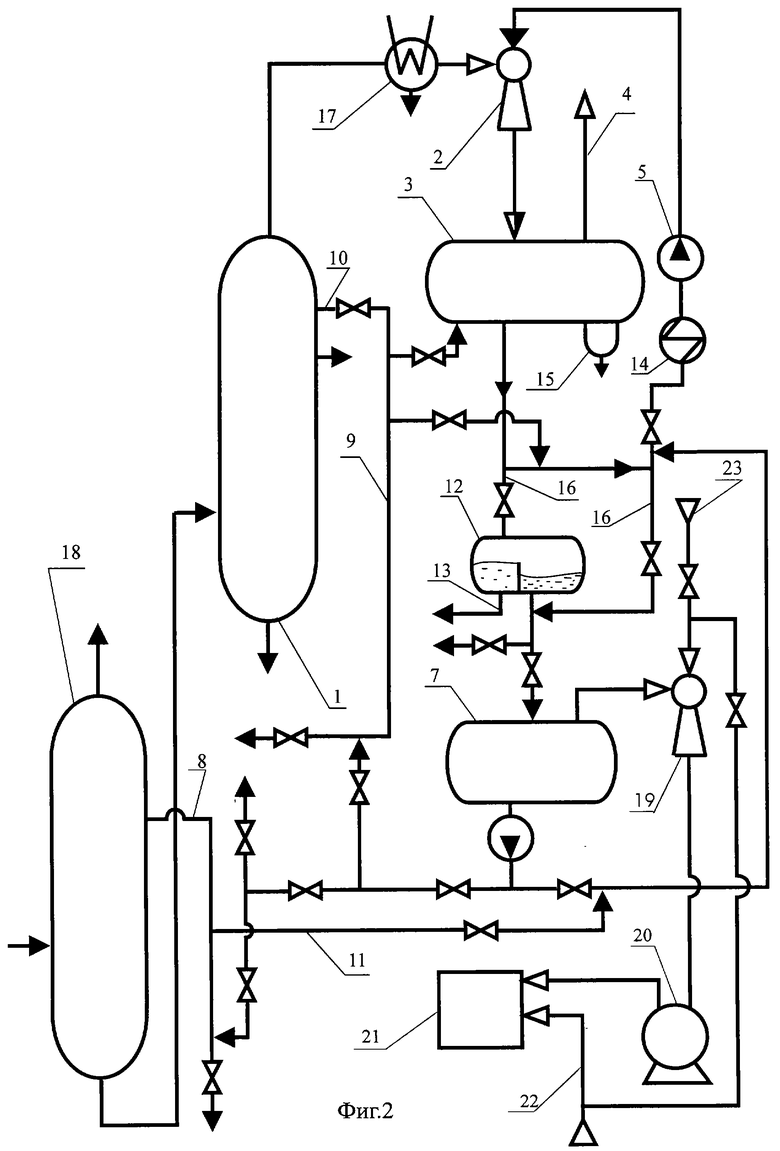

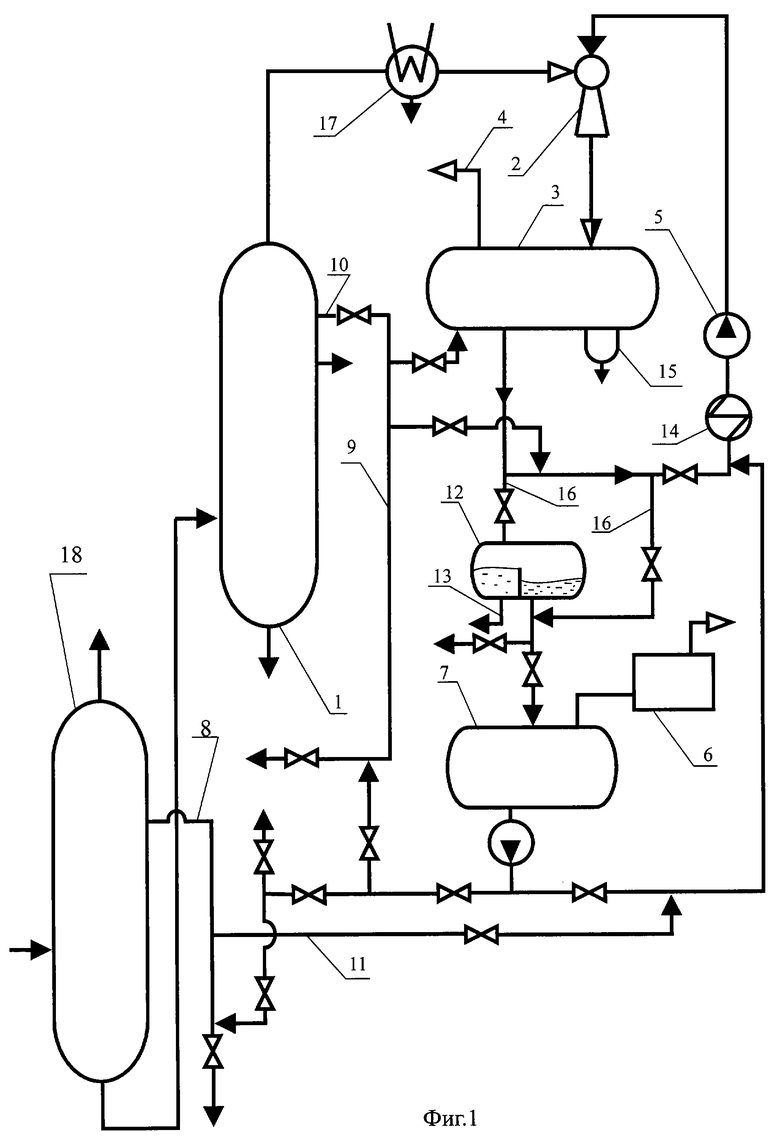

На фиг. 1 представлена схема установки для реализации описываемого способа создания вакуума в вакуумной колонне. На фиг.2 представлен вариант выполнения установки создания вакуума с эжектором и жидкостно-кольцевым насосом.

Установка создания вакуума (в соответствии с фиг.1) содержит подключенный к вакуумной колонне 1 жидкостно-газовый струйный аппарат 2, сепаратор 3 с магистралью 4 отвода сжатого газа по назначению и насос 5. Под вакуумной колонной 1 в данном случае понимается вакуумная ректификационная колонна, вакуумная отпарная колонна или другая аналогичная вакуумная колонна, в которой происходит разделение сред под вакуумом. Жидкостно-газовый струйный аппарат 2 жидкостным входом сообщен с нагнетательной стороной насоса 5, газовым входом - с вакуумной колонной 1 и выходом - с сепаратором 3, а последний выходом из него жидкой рабочей среды сообщен с всасывающей стороной насоса 5 с формированием таким образом контура циркуляции жидкой рабочей среды: насос 5 - жидкостно-газовый струйный аппарат 2 - сепаратор 3 - насос 5. Установка снабжена вакуумным насосом 6 и вакуумным сепаратором 7, имеющим выход жидкой среды и выход газообразной среды. Вакуумный сепаратор 7 сообщен входом с контуром циркуляции жидкой рабочей среды и выходом газообразной среды - с вакуумным насосом 6.

Сепаратор 3 может быть выполнен с отстойником 15 для отвода воды от жидкой рабочей среды. Вода в жидкой рабочей среде может образоваться в процессе конденсации пара, который содержится в откачиваемой жидкостно-газовым струйным аппаратом парогазовой фазе.

Выход жидкой среды из вакуумного сепаратора 7 может быть сообщен с контуром циркуляции жидкой рабочей среды и/или с магистралью 9 отвода дистиллята из вакуумной колонны 1, например, вакуумной ректификационной колонны и/или с магистралью 8 отвода дистиллята из атмосферной колонны 18. Выход дистиллята 10 или один из выходов дистиллята вакуумной ректификационной колонны 1 может быть сообщен с контуром циркуляции жидкой рабочей среды, при этом выход дистиллята 10 может быть сообщен с сепаратором 3 или с каким-либо другим участком контура циркуляции жидкой рабочей среды, а последний может быть выполнен с теплообменником-холодильником 14 для отвода избытка тепла.

Выход дистиллята или один из выходов дистиллята атмосферной ректификационной колонны 18 может быть магистралью 11 сообщен с контуром циркуляции жидкой рабочей среды.

Установка может быть снабжена отстойником 12 для отделения воды от жидкой рабочей среды, поступающей в него. Отстойник 12 входом сообщен с контуром циркуляции жидкой рабочей среды, выходом углеводородосодержащей среды - с вакуумным сепаратором 7 и выходом воды - с магистралью 13 ее отвода. Отстойник 12 и вакуумный сепаратор 7 могут быть сообщены с контуром циркуляции жидкой рабочей среды посредством магистралей 16. Газовый вход жидкостно-газового струйного аппарата может быть сообщен с вакуумной колонной 1 через холодильник-конденсатор 17.

В другом варианте выполнения (см. фиг.2) установки создания вакуума в качестве вакуумного насоса 6 могут быть использованы эжектор 19 и жидкостно-кольцевой насос 20, при этом сопло активного газа эжектора 19 сообщено с источником сжатого газа, например с магистралью 22 подачи углеводородосодержащего сжатого газа в печь 21 или с источником водяного пара под давлением 23, выход эжектора 19 сообщен с жидкостно-кольцевым насосом 20 (в частности может быть использован водокольцевой насос), а вход пассивного газа сообщен с выходом газообразной среды вакуумного сепаратора 7. Жидкостно-кольцевой насос 20 выходом может быть подключен к печи 21, например к печи газовой котельной. Остальные обозначения на фиг.2 соответствуют обозначениям на фиг.1.

Нефтяное сырье, например мазут, поступает в вакуумную ректификационную колонну 1, где сырье разделяется на жидкую фракцию и парогазовую смесь. Парогазовая смесь в процессе взаимодействия с жидким орошением разделяется по меньшей мере на одну жидкую фракцию - дистиллят и на парогазовую фазу. Дистиллят отводится из вакуумной ректификационной колонны 1 через выход дистиллята 10. Парогазовая фаза откачивается с верха вакуумной колонны 1 жидкостно-газовым струйным аппаратом 2. При этом жидкую рабочую среду подают из сепаратора 3 насосом 5 в жидкостной вход жидкостно-газового струйного аппарата 2, последним через его газовый вход откачивают парогазовую фазу из вакуумной, например ректификационной, колонны 1 с частичной конденсацией и сжатием парогазовой фазы в процессе смешения ее с жидкой рабочей средой в жидкостно-газовом струйном аппарате 2. Полученную в жидкостно-газовом струйном аппарате 2 газожидкостную смесь подают в сепаратор 3, где от жидкой рабочей среды и конденсата парогазовой фазы отделяют сжатый газ, который из сепаратора 3 по магистрали 4 подают по назначению. В качестве жидкой рабочей среды используют углеводородосодержащую среду, например дистиллят или один из дистиллятов вакуумной колонны 1. В процессе откачки парогазовой фазы из вакуумной колонны 1 в контур циркуляции жидкой рабочей среды из магистрали 9 подают "свежую" жидкую рабочую среду - дистиллят вакуумной, например ректификационной, колонны 1, а из контура циркуляции жидкой рабочей среды по одной из магистралей 16 отводят отработавшую жидкую рабочую среду. В процессе работы жидкая рабочая среда нагревается, что требует отвода от нее излишка тепла. Для этих целей в контуре циркуляции жидкой рабочей среды устанавливают теплообменник-холодильник 14. При необходимости возможна подача "свежей" жидкой рабочей среды в установку от внешнего источника (например, от атмосферной ректификационной колонны 18) по магистрали 11, подключенной к контуру циркуляции жидкой рабочей среды, и отвод из сепаратора 3 через отстойник 15 жидкости отличной от жидкой рабочей среды (например, воды) образовавшейся в процессе конденсации парогазовой фазы.

Отвод части жидкой рабочей среды из контура ее циркуляции осуществляют в вакуумный сепаратор 7. Из последнего вакуумным насосом 6 откачивают газообразную среду и создают давление ниже атмосферного. Одновременно из вакуумного сепаратора 7 отводится жидкая среда.

В случае использования эжектора 19 и жидкостно-кольцевого насоса 20 в качестве средства откачки газообразной среды из вакуумного сепаратора 7 в сопло активного газа эжектора 19 подают под давлением сжатую газообразную среду. В качестве газообразной среды может быть использован углеводородосодержащий сжатый газ, который подают по магистрали 22 в качестве топлива в печь 21, или водяной пар, который подают под давлением из источника водяного пара 23. Истекая из сопла эжектора 19, сжатый газ увлекает из вакуумного сепаратора 7 в эжектор и сжимает газообразную среду. Из эжектора 19 смесь газообразных сред поступает в жидкостно-кольцевой насос 20, где она дополнительно сжимается. Из жидкостно-кольцевого насоса 20 сжатая газообразная среда поступает потребителю. В случае нефтехимии, откачиваемая из вакуумной колонны 1 парогазовая фаза в основном состоит из углеводородосодержащего газа. Поэтому откаченная из вакуумного сепаратора 7 газообразная среда тоже состоит в основном из газообразных углеводородов, которые можно подавать в печь 21 в качестве топлива. В печи 21 сжатый газ сжигается, а полученное тепло используется для производственных или бытовых нужд.

Жидкую среду из вакуумного сепаратора 7 (всю или часть) могут подавать в контур циркуляции жидкой рабочей среды.

Жидкую среду из вакуумного сепаратора 7 (всю или часть) могут подавать по назначению вместе с продуктом перегонки вакуумной или атмосферной ректификационной колонны, например в магистраль 9 и/или с продуктом перегонки атмосферной ректификационной колонны 18.

При необходимости от жидкой рабочей среды перед поступлением ее в вакуумный сепаратор 7 отделяют воду в отстойнике 12 для отделения воды. Парогазовую фазу перед поступлением в жидкостно-газовый струйный аппарат 2, в случае необходимости, охлаждают в холодильнике-конденсаторе 17, что позволяет отделить от парогазовой фазы в виде конденсата, например пары воды.

Настоящее изобретение может быть использовано в нефтеперерабатывающей или нефтехимической промышленности при перегонке различного нефтяного продукта или химического сырья под вакуумом.

Способ и установка предназначены для создания вакуума в вакуумной колонне и относятся к нефтеперерабатывающей промышленности. Способ включает подачу нефтяного сырья в вакуумную колонну и откачку из нее парогазовой фазы жидкостно-газовым струйным аппаратом. В жидкостной вход жидкостно-газового струйного аппарата подают насосом из сепаратора жидкую рабочую среду, через газовый вход жидкостно-газового струйного аппарата откачивают парогазовую фазу из вакуумной колонны и полученную в жидкостно-газовом струйном аппарате газожидкостную смесь подают в сепаратор с формированием таким образом контура циркуляции жидкой рабочей среды: насос - жидкостно-газовый струйный аппарат - сепаратор - насос, в сепараторе от жидкой рабочей среды отделяют сжатый газ, который из сепаратора подают по назначению, а в качестве жидкой рабочей среды используют углеводородосодержащую среду. Часть жидкой рабочей среды из сепаратора направляют в вакуумный сепаратор, из вакуумного сепаратора вакуумным насосом откачивают газообразную среду и создают в нем давление ниже атмосферного, при этом одновременно из вакуумного сепаратора отводят жидкую среду. Установка создания вакуума включает жидкостно-газовый струйный аппарат, сепаратор с магистралью отвода сжатого газа и насос. Жидкостно-газовый струйный аппарат жидкостным входом сообщен с нагнетательной стороной насоса, газовым входом сообщен с вакуумной колонной и выходом сообщен с сепаратором, а последний выходом из него жидкой рабочей среды сообщен с всасывающей стороной насоса с образованием таким образом контура циркуляции жидкой рабочей среды: насос - жидкостно-газовый струйный аппарат - сепаратор - насос. Установка снабжена вакуумным сепаратором с выходом жидкой среды и выходом газообразной среды и вакуумным насосом. Вакуумный сепаратор сообщен входом с контуром циркуляции жидкой рабочей среды и выходом газообразной среды - с вакуумным насосом. В другом варианте выполнения установки вакуумный сепаратор сообщен входом с контуром циркуляции жидкой рабочей среды и выходом газообразной среды с входом пассивного газа в эжектор, выход которого сообщен с жидкостно-кольцевым насосом и сопло активного газа эжектора сообщено с источником сжатого газа. В результате достигается повышение эффективности работы установки для создания вакуума и способа создания вакуума в ректификационной колонне при минимальном отрицательном воздействии на окружающую среду. 3 с. и 12 з.п.ф-лы, 2 ил.

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050168C1 |

| RU 2056000 C1, 10.03.1996 | |||

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ НАСОСНО-ЭЖЕКТОРНОЙ УСТАНОВКОЙ | 2000 |

|

RU2185869C1 |

| DE 1050498 A, 06.08.1959 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2006 |

|

RU2323905C1 |

Авторы

Даты

2003-09-20—Публикация

2002-09-27—Подача